开炉方案.docx

《开炉方案.docx》由会员分享,可在线阅读,更多相关《开炉方案.docx(12页珍藏版)》请在冰豆网上搜索。

开炉方案

4#高炉开炉方案

配料计算

一、开炉料参数选择:

1、带风装料、全焦开炉、热风点火;

2、开炉焦比:

3.0t/tFe,正常焦比:

1.0t/tFe;

3、焦批重(千):

5.0t;

4、矿批重:

7.5t,配比:

机烧60%,球团40%;

5、生铁成分:

【Si】:

3.0%,【S】:

≤0.050%,【Fe】:

92%;

6、炉渣碱度:

CaO/SiO2=1.0~1.05倍;

7、炉料压缩率:

12%(平均压缩率);

8、送风温度:

700~800℃;

9、入炉料堆比重:

t/m³

烧结矿球团矿焦炭石灰石

1.802.200.571.60

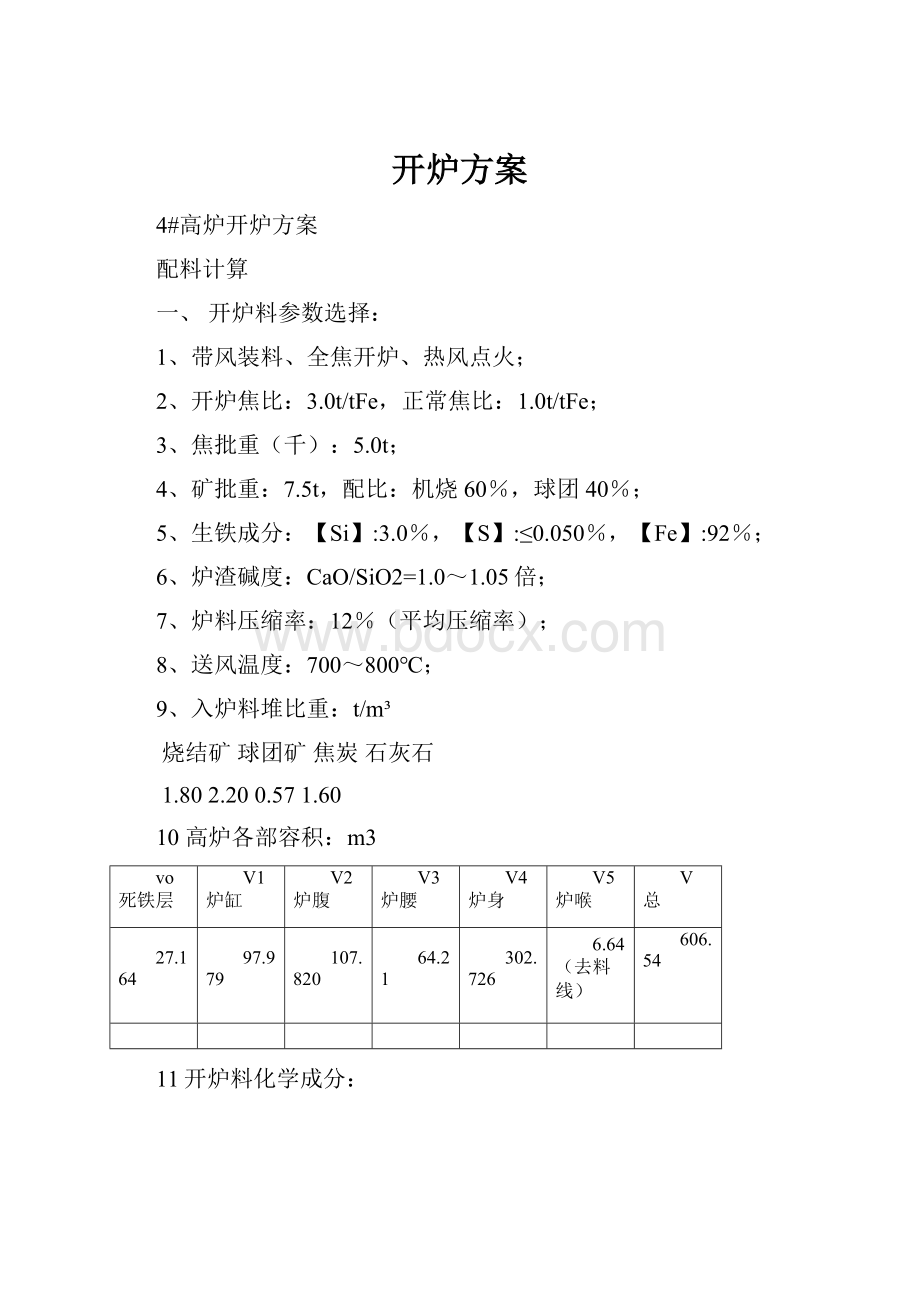

10高炉各部容积:

m3

vo死铁层

V1炉缸

V2炉腹

V3炉腰

V4炉身

V5炉喉

V总

27.164

97.979

107.820

64.21

302.726

6.64(去料线)

606.54

11开炉料化学成分:

品名

Te

Si02

Cao

Mgo

S

Teo

Al2o3

R

转鼓指数

烧结矿

56.03

5.21

9.89

2.83

9.23

1.90

1.90

≥73%

球团矿

63.34

5.04

1.54

1.11

混合矿

58.95

5.14

6.55

2.14

5.54

1.14

焦灰份

45%

3%

40%

石灰石

2.15

50.0

C固

A

V

S

W

焦炭工业分析

86.5%

12.31%

1.20%

0.68%

8.0%

二配料计算:

1)开炉焦比3.0t/tTe,焦批5.0t时的矿批重计算:

矿批重=5÷3×92%÷58.95%=2.602t

2)开炉料批组成:

焦批:

5.0t体积v焦=5÷0.57×(1—12%)=7.72m3

矿批:

2.602体积v矿=(2.602×60%÷1.80+2.602×40%÷2.20)×(1—12%)=1.19m3

3)一批料体积(压缩后)V料=7.72+1.19=8.91m3,

4)高炉装料体积:

606.54m3

5)开炉总批数:

606.54÷8.91=68.07取68批。

6)高炉总装焦量:

5.0×68=340t

高炉总装矿量2.602×68=176.94.

7)将矿石折合成7.5t/批时正常矿批数:

176.94÷7.5=23.59取23批。

校正总矿量:

=23×7.5=172.5t

总矿量铁水:

Fe总=172.5×58.95%÷92%=110.53t

校正开炉焦比:

焦比=340÷110.53=3.08t/tTe

8)计算空焦石灰石加入量:

1)因死铁层和炉缸的焦炭80%不参加与第一周期的造渣反应,所以计算炉渣碱度时把这段焦炭数量除去;

(1)(死铁层+炉缸)×80%的焦炭量=(27.164+97.979)×0.57×80%=57.07t

(2)参与反应的总焦量=340—57.07=282.93t

2)校正炉渣碱度,空焦加石灰量:

(1)∑矿CaO=172.5×1000×6.55%=11298.75Kg

∑焦CaO=282.93×1000×12.3%×3%=1044.01Kg

∑总;CaO=11298.75+1044.01=12342.76Kg

(2)∑矿SiO2=172.5×1000×5.14=8866.5Kg

∑焦SiO2=282.93×1000×12.3%×45%=15660.18Kg

3进入铁水中的SiO2量=110.53×1000×3%×2.14=7096.11Kg

4:

进入渣中∑总SiO2=8866.5+15660.18-7096.11=17430.57Kg

5:

∑总CaO1t∑总SiO2相比:

∑CaO/∑SiO2=0.71%碱度低须配加灰石,

6;需加石灰石量=17430.57-12342.76×1.0=10632.83Kg

50%-2.15%

9)开炉料安排:

1)死铁层,炉缸,2/3炉腹填充:

净焦

净焦批数=(27.164+97.929+107.820×2/3)÷7.72=25.5批取26批。

2)空焦批数=68-23-26=19批,每批空焦加入灰石量=10632.83÷19=559.62,取560Kg。

3)空焦调节层取12批(炉腰+炉腹1/3)。

4)炉身7批空焦,23批正常料。

三校正碱度,焦比,装料量及装料体积

全炉总矿量:

7.5×23=172.5t

总焦量5.0×68=340

灰石量0.560×19=10.64t

铁量:

172.5×58.95%÷92%=110.53t

1校正碱度

1)计算进入渣中∑CaO

矿CaO=172.5×1000×6.55=11298.75Kg

焦CaO={340-(27.164+97.979)×0.57×80%}×1000×12.3%×3%=1044.01

灰石CaO=10.64×1000×50%=5320Kg

∑CaO=11298.75+1044.01+5320=17662.76Kg

2)计算进入渣中∑SiO2

矿SiO2=172.5×1000×5.14%=8866.5Kg

焦SiO2={340-(27.164+97.979)×0.57×80%}×1000×12.3%×45%=15660.18Kg

灰石SiO2=10.64×1000×2.15%=228.76Kg

进入铁水中SiO2=172.5×1000×58.95%÷92%×3.0%×2.14=7096.11Kg

∑SiO2=8866.5+15660.18+228.76-7096.11=17659.33Kg

校正碱度=∑CaO/∑SiO2=17662.76/17659.33=1.0倍

3)校正焦比;

340÷(172.5×58.95%÷92%)=3.08t/t

4)校正装料体积

1)烧结矿体积:

172.5×60%÷1.8×(1-12%)=50.60m3

2)球团矿体积172.5×40%÷2.2×(1-12%)=27.60m3

3)石灰石体积10.64÷1.6×(1-12%)=5.85m3

4)焦炭体积:

340÷0.57×(1-12%)=524.91m3

总装料体积:

50.60+27.60+5.85+524.91=608.96m3

四装料表

<jj>焦批:

5000÷92%=5435Kg/批(湿焦)

<KK>矿批:

7500Kg/批,烧结4500Kg,球团:

3000Kg/批

<n>灰石:

560Kg/批

萤石100Kg/批

jj×26批

jjn×12批

jjn+(jj+KK+萤石)

jjn+2(jj+KK+萤石)

jjn+3(jj+KK+萤石)

jjn+3(jj+KK+萤石)

jjn+4(jj+KK+萤石)

jjn+5(jj+KK+萤石)

jjn+5(jj+KK+萤石)

带风装料方案

为了更好的实现全焦开炉,达到顺利开炉,顺利达产,装料过程采用带风装料。

带风装料可以减少粉末入炉,疏松料柱。

同时配上一定的温度的风,可以预热炉料,缩短开炉时间,具体要求和安排如下:

1)高炉烘炉结束转入凉炉,炉缸温度降到适温:

2)烘炉导管拆除(可直接推入炉缸);

3)准备开炉料;烧结矿,球团矿,装料前8小时入高位料仓,焦炭石灰石,萤石,提前1天入仓,石灰石用量约12~15吨,萤石20吨。

4)所有设备检查试车正常,联动试车运行正常,备品备件齐全到位,

5)上料系统设备要求;负责人

1)炉顶各阀门开关灵活,可靠,均压系统运行正常;

2)探尺运行可靠,校对零点,准确无误;

3)布料器旋转及倾角指示准确,运转灵活可靠;

4)料流阀开关灵活可靠,阀位指示准确,,气密箱温度正常处于工作状态。

5)各料仓给料机,振动筛,返焦,返矿均运行正常,主卷扬运行正常,料车控制自动状态,

6)所有仪表安装校对完毕,准确可靠,危机画面清晰:

7)槽下电子称校对完毕,所有计量器校验合格,准确无误。

8)上料系统自动,手动控制系统运行正常,监控系统,联系到位。

5)送风系统:

1)送风系统无漏风现象;

2)装料前2小时启动鼓风机,并将冷风送至排风阀;

7冷却系统要求负责人

1)冷却系统水压,水量,均达到正常要求,管路冷却设备无漏水,断水现象;

2)风口,渣口各套冷却水量正常。

3)备足备用风口;16个,中套8个,渣口中套1个,校套2个,直吹管及弯管16个,准备好更换用的工具

8渣铁处理系统;负责人

1)做渣铁沟,临时撇渣器,做好并烘干,尺寸合适,准备干渣坑;

2)炉前各种设备运转正常,具备除铁条件;

3)准备好开口工具及氧气管;

4)水冲渣系统运行正常。

9热风机布袋除尘系统;负责人

1)保证两座热风炉具备向高炉送风条件,风温900︒C以上;

2)系统设备运行正常,达到正常生产的要求。

10以上条件具备后,按时间要求开炉装料,计划时间12小时。

11;具体步骤;

1)热风炉打开送风炉的热风阀,打开混风大闸及混风调节阀,关闭倒流阀;

2)高炉工长联系关闭排风阀,风经混风管道进入高炉;

3)调整风温在250-300︒C之间,风量800—1000m3/min,并稳定2—3分钟;;

4)装料前,工长,上料微机工核对料单,并将料单准确输入上料微机,工长确认做好记录。

5)开始按装料表装料,每小时6—7/批,装料时工长要随时检查原燃料情况,确保原燃料质量和槽下筛分效果,杜绝粉末入炉;

6)密切注意风口情况,发现着火及时总指挥部,以便妥善处理;

7)装料时α角度设定:

1)净焦;α角度15︒ɣ8圈(防止砸风口,撞炉墙)

2)空焦;α角度263,233,203,173,ɣ12圈

3)正常料α角度243,224,203,,ɣ10圈

8)料线见底5米后停止装料,停风,打开人孔,观察落点。

单环测量α25︒,29︒,32︒,35︒,38︒,43︒落点距炉墙距离及料线深度,并做好记录当班工长负责;,

9)测量完毕,料线3米左右,封人孔,汇报指挥部,待送风点火。

送风制度选择方案

10)送风制度选择风口面积有两种方法;一种是按开炉初期的风量水平选择风口面积,即用相对较小的风口直径,全开风口。

另一种是用正常水平或接近正常水平的风量选择风口面积,即选用适当大的风口直径,开炉初期酌情堵风口,通过减少送风风口个数的方法来保证全风状态的风口风速与动能。

确保炉缸工作均匀活跃,温度充沛,由于初期风口小的话,正常时不能使用,所以选用接近正常的风口面积,开炉初期堵风口操作。

鼓风参数

面积m3

入炉风量m3/min

标准风速m/s

ɸ115×16

0.1161

2200

1800

1400

220

180

140

ɸ120×16

0.1809

2200

1800

1400

203

166

129

由于初期风量较小,800—18003之间有一个过程,为此选择ɸ115×16个并堵风口调剂

风口个数

送风面积m3

入炉风量m3/min

标准风速m/s

ɸ115×12

0.1246

1600

1400

1200

800

214

187

160

107

ɸ115×11

0.1142

1600

1400

1200

800

234

204

175

117

结合经验,开炉初期风量一般在1000—1200m3min,,风速控制,在180m/s,为此堵4个风口,风口面积0.1246m2,是可行的.当风量>1200m3/min时,桶两个风口。

当风量大于1600m3,全开风口。

开炉初期尤其带风装料,风口易被吹开。

要求风口必须堵严(泥炮伴上渣沟料堵,必要时拆下直管堵)制作捅风口工具,需要开时能顺利捅开。

送风风口为:

1#,2#,4#,5#,6#,8#,9#,10#,12#,13#,15#,16#

度风口为;3#,7#,11#,14#风口。

高炉开炉操作及达产方案;

一开炉总要求;充分准备,安全开炉,顺利达产

二开炉送风操作要点;

1送风前的确认工作;

1)装料完毕,重新堵好不送风的风口。

α角度测量完毕,落点测量完毕—工长

2)炉顶放散阀全开,高炉放散阀全开,炉顶和重力除尘通蒸汽布袋箱体全通N2气负责人

3)高压阀组全开,重力除尘器折断阀关---负责人

4)倒流阀关,混风大闸和混风调节阀关负责人

5)送风的热风炉处于焖炉状态负责人

6)炉顶均压放散阀开,均压阀关负责人

7)炉缸风口给排水;水压,水量正常,开炉初期水量为正常的50.%—60%负责人

8)送风直管,弯头确认无漏风现象负责人

9)送风系统人孔全部关闭,煤气除尘系统人孔全部关闭,高炉本体人孔全部关闭负责人

10)炉前做好出铁准备工作,做好铁口泥套并烤干,垫好主沟,渣铁沟,流嘴并用火烤干;做好临时撇渣器并烤干;做好旁通铁钩。

准备好明火用木材负责人

2具备上述条件后,指挥部通知送风,点火,开炉。

1)工长电话通知热风炉送风,热风炉打开冷热风阀后工长关闭排风阀,送风混风全关,确保送风风温大于200︒C

2)稳定600—800m3/min的风量,观察风口明亮次序,并做好记录。

3)待送风风口全部明亮,风压,风量平稳对称以后,进行适当加风。

4)风量调整至1000m3/min左右,风温相对稳定,为顺行让路,但不要低于600︒C

5)用明火点燃铁口喷出的煤气,煤气火焰小时及时捅铁口,确保火焰有力,并设专人看火,负责人(待有流出,用炮泥封口)

3引煤气操作—负责人

1)所有送风风口均匀明亮,下料正常;

2)顶定温度大于120︒C

3)炉顶压力大于3.5KPa;

4)达到引煤气标准后,热风除尘系统按煤气安全操作规程引煤气

5)重力除尘放散开,荒煤气末端放散开,净煤气末端放散开,箱体放散开,A,B阀盲板开,A,B阀关位。

6)接工长通知引煤气后,打开重力除尘折断阀,关闭炉顶放散,关重力除尘,炉顶通蒸汽及箱体N2

7)待荒煤气末端放散煤气充足时,依次矿箱体A,B阀;

8)打开净煤气管网联网阀,关闭所有放散,引煤气结束;

9)工长根据压力需要调节高压阀组。

强化达产操作;

1操作方针;

1)稳定顺行为主,保持充沛的炉温;渣碱度控制中下限,强化不宜过快,维持适宜的冶炼强度和适当的风速(风速)>180m/s,动能>2000Kg.m/s)

2)当风压加压200Kpa时,开风口后要求增100m3/min的风量,开风口顺序按铁口方向依次对开,想渣口方向开。

3)设备正常,渣铁排放顺序,风口均匀活跃,炉况稳定,可考虑调整装料制度并加重负荷;

1)第一次变料,焦比每吨铁850Kg[Si];1.5~2.0%(1-2个班)

2)第二次变料,焦比每吨铁700Kg[Si]0.75~1.0%(1-2班)

3)第三次变料,焦比每吨铁550--600Kg[Si]0.6—0.8%(2—3天)

4)第四次变料,焦比每吨铁500--550Kg[Si]0.45—0.6

4第一次铁按堵铁口后4-5小时,预计送风16小时后开第一次铁口,约一个下料周期铁量控制在60—70吨,炉前做好第一次铁各项工作。

5随着炉温降低和产量的增加,增加出铁次数。

6风温水平要逐渐提高,随着焦比降低风温逐步使用到1100︒C,保证热量充足。

7开炉过程要求统一指标,技术操作,设备保障,外围组织要专人负责,做到安全顺利开炉早日达产。