参考 液化石油气运输罐车制造工艺卡.docx

《参考 液化石油气运输罐车制造工艺卡.docx》由会员分享,可在线阅读,更多相关《参考 液化石油气运输罐车制造工艺卡.docx(23页珍藏版)》请在冰豆网上搜索。

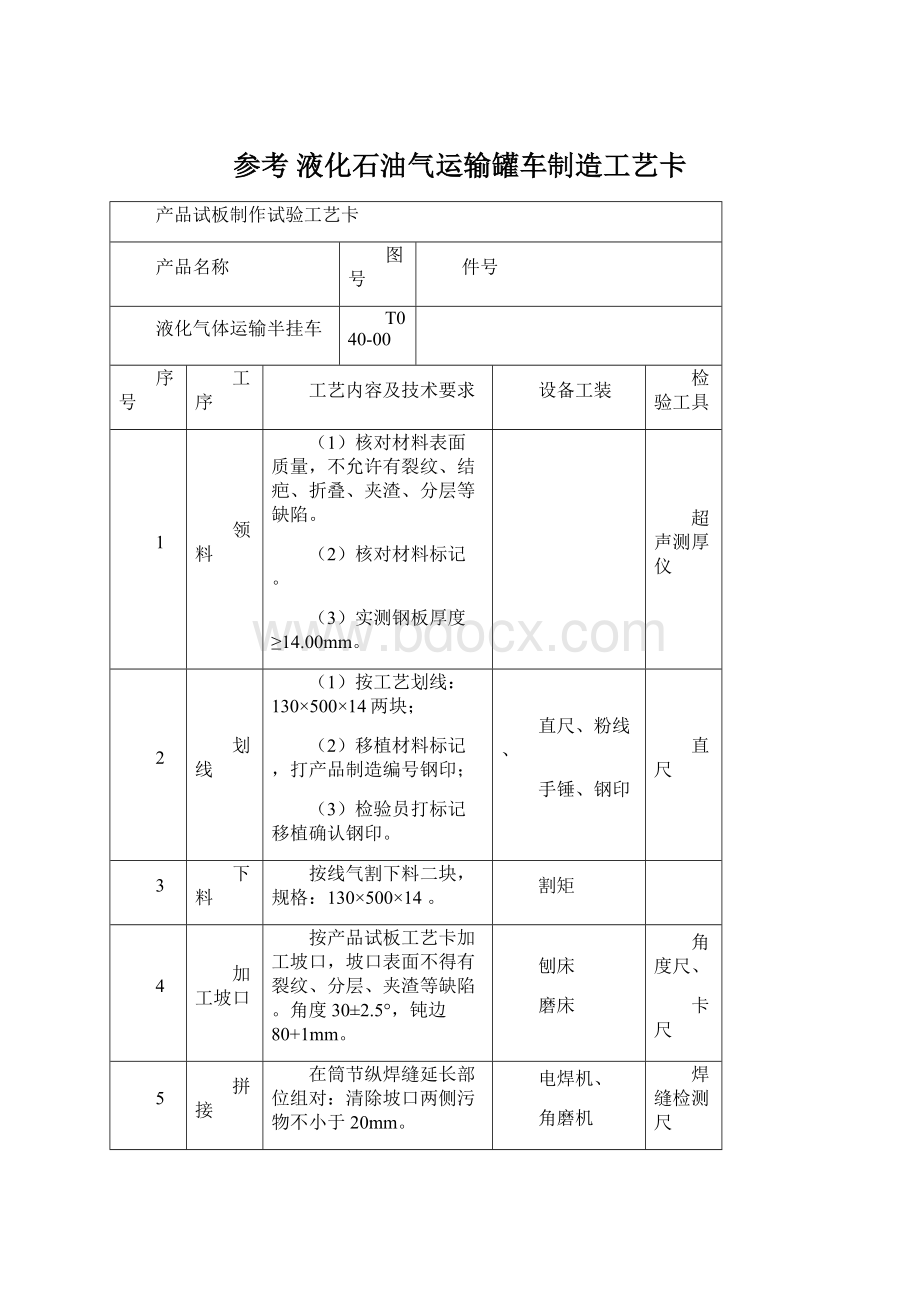

参考液化石油气运输罐车制造工艺卡

产品试板制作试验工艺卡

产品名称

图号

件号

液化气体运输半挂车

T040-00

序号

工序

工艺内容及技术要求

设备工装

检验工具

1

领料

(1)核对材料表面质量,不允许有裂纹、结疤、折叠、夹渣、分层等缺陷。

(2)核对材料标记。

(3)实测钢板厚度≥14.00mm。

超声测厚仪

2

划线

(1)按工艺划线:

130×500×14两块;

(2)移植材料标记,打产品制造编号钢印;

(3)检验员打标记移植确认钢印。

直尺、粉线、

手锤、钢印

直尺

3

下料

按线气割下料二块,规格:

130×500×14。

割矩

4

加工坡口

按产品试板工艺卡加工坡口,坡口表面不得有裂纹、分层、夹渣等缺陷。

角度30±2.5°,钝边80+1mm。

刨床

磨床

角度尺、

卡尺

5

拼接

在筒节纵焊缝延长部位组对:

清除坡口两侧污物不小于20mm。

(1)对缝间隙1-10mm;

(2)错边量b≤1.4mm。

电焊机、

角磨机

焊缝检测尺

6

焊接

(1)按焊接工艺卡规定与筒节同时焊接。

(2)按规定打焊工钢印。

(3)按焊接工艺卡要求检验焊接质量并填写施焊及焊缝外观检查记录。

埋弧焊机、

焊工钢印

焊缝检测尺

7

探伤

采用RT探伤,探伤比例100%,要求按JB/T4730.2-2005规定,不低于Ⅱ级合格并出具探伤报告。

射线探伤机

8

热处理

1、进行整体消除焊接应力热处理。

2、产品试板随罐体同炉热处理。

热处理炉

曲线自动记录仪

9

制作试件

(1)按试件图规定顺序划线;面弯一个,背弯一个,拉伸一个。

冲击:

焊缝金属三个试样。

(2)移植试板编号,打试样编号钢印。

粉线、钢卷尺、手锤、

钢印

钢尺

10

切样

按线切取试样坯料。

锯床

11

加工

用机械加工的方法进行试样加工,符合图样要求。

磨床、铣床、

缺口拉床

12

检验

检验试样加工尺寸及粗糙度,符合图样要求。

卡尺、夏比投影仪、粗糙度样块

13

试验

进行力学和弯曲性能试验:

(1)拉力试验按GB228-2002;

(2)弯曲试验按GB232-1999;

(3)冲击试验按GB/T229-1994;

冲击温度:

-20℃三个试样的平均值Akv≥24J

万能试验机、

冲击试验机

14

整理

(1)整理试验记录;

(2)出具试验报告;

封头制造工艺卡

产品名称

图号

件号

液化气体运输半挂车

T040-00

序号

工序

工艺内容及技术要求

设备工装

检验工具

1

领料

1、核对材料表面质量,不允许有裂纹、结疤、折叠、夹渣、分层等缺陷;

2、核对材料标记;

3、实测钢板厚度≥9.75mm。

超声测厚仪

2

划线

1、按工艺划线;划线尺寸Ø3465mm

2、移植材料标记,标明产品编号;

3、检验员打标记移植确认钢印;

划规、粉线、手锤、钢印

盒尺

3

下料

1、按线气割下料(按下料工艺守则);

2、按钢板宽度要求分两块或三块下料

割矩

盒尺

4

加工坡口

1、加工封头拼缝坡口,表面不得有裂纹、分层、夹渣等缺陷。

2、非本公司施焊的拼缝按封头厂提供的焊接工艺加工坡口,

3、本公司施焊的拼缝坡口尺寸如下:

(1)角度30±2.5°;

(2)钝边80+1mm;

铣边机、角磨机

焊缝检测尺

5

拼接

按排料图拼接封头点固焊,并点固引、熄弧板,要求如下:

1、拼缝间隙1-10mm;

2、错边量b≤1.0mm;

3、清除坡口两侧不小于20mm范围内污物;

4、定位焊长度20mm,间距200mm;

电焊机、角磨机

焊缝检测尺

6

焊接

1、按焊接工艺规程中焊艺Ⅷ的规定施焊拼缝;

2、清除熔渣及焊接飞溅物;

3、打焊工钢印;

4、按焊接工艺要求检验焊缝外观质量并填写施焊及焊缝外观检查记录。

埋弧焊机、扁铲、焊工钢印

焊缝检测尺

7

铲磨

将封头中心Ø2560mm以外焊缝余高修磨平,但不得低于母材。

角磨机

8

外协

外协封头压形,反射炉加热,提供质量证明书及合格证。

9

检验

1、检验验合格证和质量证明书,所填内容是否完整;

2、检验封头的材料标记;

3、检验封头编号;

4、检验封头几何尺寸和表面形状:

(1)封头总深1225-4.8+14.4mm;

(2)形状偏差间隙:

外凸≤30m,内凹≤15mm;

(3)测量17点处,最小厚度≥7.52mm。

全Di间隙样板、直尺、盘尺、超声测厚仪

10

探伤

拼缝采用RT探伤,探伤长度100%,按JB/T4730.2-2005标准,不低于Ⅱ级合格。

射线探伤机

11

加工坡口

1、按图加工封头断面坡口。

坡口角度如下:

(1)角度30±2.5°;

(2)如产品的某一封头与筒体的环缝对接为末环焊缝,则此封头坡口的钝边为2±1mm,另一件钝边为80+1mm;

焊缝检测尺

筒节制造工艺卡

产品名称

图号

件号

液化气体运输半挂车

T040-00

序号

工序

工艺内容及技术要求

设备工装

检验工具

1

领料

1、核对材料表面质量材料和材料标记,不允许有裂纹、结疤、折叠、夹渣、分层等缺陷;

2、实测钢板厚度≥14.00mm。

超声测厚仪

2

划线

1、按筒体排版图划线;

2、移植材料标记,标明产品编号;

3、检验员打标记移植确认钢印。

直尺、粉线、手锤、钢印

直尺

3

下料

1、按线气割下料(按下料工艺守则):

要求:

每张板的对角线之差≤2mm

2、非一张板制作的筒节(即有拼缝的筒节)应按4、5、6工序进行加工坡口拼焊,整板制作的筒节直接按7工序进行。

割矩

盘尺

4

加工坡口

1、加工拼接纵缝坡口,表面不得有裂纹、分层、夹渣等缺陷。

(1)角度30±2.5°;

(2)钝边80+1mm。

刨边机

焊缝检测尺

5

拼接

按排料图拼接纵缝,两端点固引、熄弧板。

1、首次施焊的纵缝延长部位点固焊产品试板;

2、拼缝间隙1-10mm,错边量b≤3.0mm;

3、清除坡口两侧不小于20mm范围内污物;

4、定位焊长度20mm,间距200mm;

电焊机、角磨机

焊缝检测尺

6

焊接

1、按焊接工艺规程中焊艺Ⅰ的规定施焊,并作施焊记录;

2、清除熔渣及焊接飞溅物,打焊工钢印;

3、按焊接工艺要求填写施焊记录和焊缝外观检验记录。

埋弧焊机、扁铲

焊工钢印

焊缝检测尺

7

加工坡口

1、加工筒节板坯周围A、B类焊缝坡口。

角度30±2.5°;

2、末环焊缝坡口钝边2±1mm;其它焊缝钝边80+1mm;

3、坡口表面不得有裂纹、分层、夹渣等缺陷。

刨边机

焊缝检测尺

8

滚圆

按滚圆工艺守则要求滚圆。

用样板检验。

卷板机

样板

9

对接

1、按要求点固焊定位(需要时):

定位焊长度20mm,间距200mm;两端点固引、熄弧板。

2、当所有筒节都没有拼缝时,则在第一节筒节纵缝的延长部位点固260×500×14产品试板;

3、对接间隙1-10mm,错边量b≤3.0mm;

4、清除坡口两侧不小于20mm范围内污物;

电焊机

角磨机

焊缝检测尺

10

焊接

1、按焊接工艺规程中焊艺Ⅰ的规定施焊,并做好施焊记录;

2、清除熔渣及焊接飞溅物,打焊工钢印;

3、按焊接工艺要求检验并填写施焊及焊缝外观检查记录。

埋弧焊机、扁铲、

焊工钢印

焊缝检测尺

11

校圆

按滚圆工艺守则要求进行校圆,用样板检验达到以下要求:

1、棱角度E≤3.4mm;

2、最大最小直径差e≤24mm。

卷板机

400mm样板专用检测尺

12

探伤

纵缝采用RT探伤,探伤比例为100%,符合JB/T4730.2-2005标准,不低于Ⅱ级合格。

(纵缝探伤可安排在罐体组装工序后与环缝同时进行)

射线探伤机

凸缘制造工艺卡

产品名称

图号

件号

液化气体运输半挂车

T040-00

序号

工序

工艺内容及技术要求

设备工装

检验工具

1

外购

外协成品零部件8种共14件。

其中气相凸缘三件、液相凸缘二件、安全阀凸缘一件、人孔凸缘与人孔盖各一件、液位计凸缘一件、排污口盖一件、压力表接缘二件、温度计套管二件。

1、材质:

16MnⅢ锻件,符合JB4726-2000的规定。

2、供方提供:

坯料材质单、化学成分、成品合格证、正火处理后的力学性能符合JB4726-2000表3规定。

3、验证锻坯试棒随锻件同炉热处理。

2

复验

锻件复验后的力学性能符合以下规定:

1、450Mpa≤Rm≤600Mpa,ReL≥275Mpa,A≥20%,

2、冲击温度:

0℃三个试样的冲击平均值AKV≥31J

铣床、万能试验机、冲击试验机

3

检验

按图技术要求检验:

1、表面不得有毛刺、划痕和其它降低强度与连接可靠性缺陷。

2、气相凸缘、排污口凸缘及盖螺栓孔的检验数据如下:

(1)螺栓孔中心圆直径Ø110±0.6mm;

(2)相邻两螺栓孔弦长允差±0.6mm;

(3)任意两螺孔弦长允差±1.0mm;

3、液相凸缘与液位计凸缘螺栓孔的检验数据如下:

(1)螺孔中心圆直径Ø125±0.6mm;

(2)相邻两螺孔弦长允差±0.6mm;

(3)任意两螺孔弦长允差±1.0mm;

4、安全阀凸缘:

(1)螺孔中心圆直径Ø160±0.6mm;

(2)相邻两螺孔弦长允差±0.6mm;

(3)任意两螺孔弦长允差±1.0mm;

5、凸缘与人孔盖:

(1)螺孔中心圆直径Ø550±0.6mm;

(2)相邻两螺孔弦长允差±0.6mm;

(3)任意两螺孔弦长允差±1.0mm;

6、厚度的检验数据如下:

(1)气相凸缘:

厚度40±0.3mm;

(2)液相凸缘:

厚度40±0.3mm;

(3)安全阀凸缘:

厚度48±0.3mm;

(4)人孔凸缘:

厚度70±0.3mm;

(5)人孔盖:

厚度40±0.2mm;

(6)液位计凸缘:

厚度148±0.3mm;

(7)排污口盖:

厚度28±0.2mm;

(8)压力表接缘:

高度120±0.3mm;

(9)温度计接缘:

高度190±0.3mm;

10、其它尺寸与表面粗糙度符合图样要求。

卡尺

螺柱外购检验工艺卡

产品名称

图号

件号

液化气体运输半挂车

T040-00

序号

工序

工艺内容及技术要求

设备工装

检验工具

1

外购

外购凸缘与其它连接螺柱72件。

1、人孔螺柱:

符合JB/T4707-2000的规定。

(1)规格M20×110-A,螺纹长度500+5mm;

(2)材质:

35CrMoA;

(3)件数:

20件。

(4)供方提供:

化学成份、成品合格证。

调质处理后的力学性能为:

Rm≥805MpaReL≥685Mpa

A≥13%常温AKV≥34J

2、其它螺柱:

符合GB/T898-1988的规定。

(1)件数:

52件,

(2)材质:

35#

(3)供方提供:

力学性能报告8.8级、成品合格证。

2

检验

按图样检验螺柱尺寸及粗糙度:

1、人孔螺柱20件:

规格M20×110-A;

螺纹长度500+5mm;

2、安全阀螺柱8件:

规格M16×80;

螺纹长度250+4mm;

3、其它螺柱16件:

规格M16×70;

螺纹长度200+4mm;

4、其它尺寸与粗糙度符合图样要求。

卡尺、量规

行