工艺设计说明书模板修改版.docx

《工艺设计说明书模板修改版.docx》由会员分享,可在线阅读,更多相关《工艺设计说明书模板修改版.docx(16页珍藏版)》请在冰豆网上搜索。

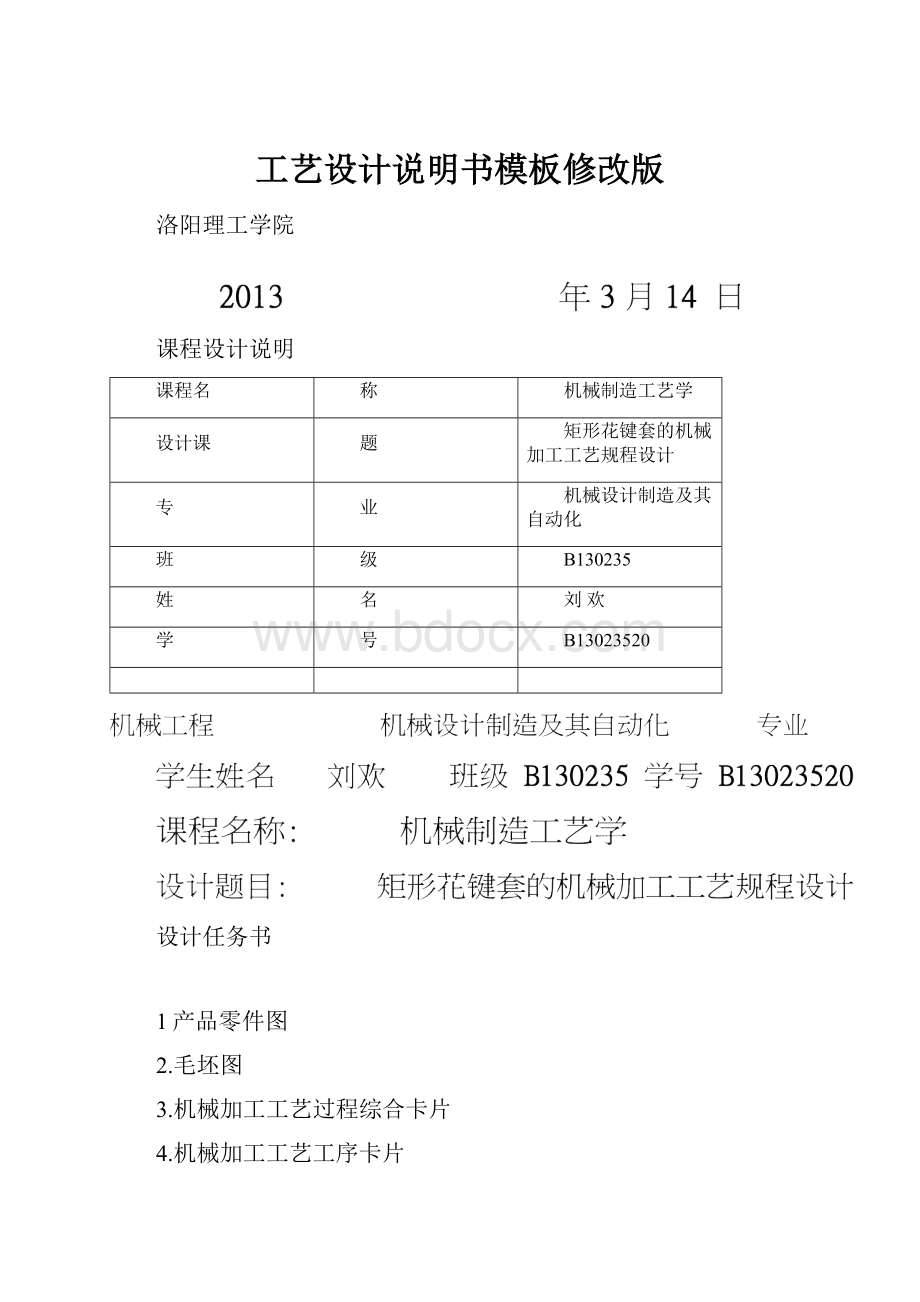

工艺设计说明书模板修改版

洛阳理工学院

课程设计说明

课程名

称

机械制造工艺学

设计课

题

矩形花键套的机械加工工艺规程设计

专

业

机械设计制造及其自动化

班

级

B130235

姓

名

刘欢

学

号

B13023520

设计任务书

1产品零件图

2.毛坯图

3.机械加工工艺过程综合卡片

4.机械加工工艺工序卡片

5.

课程设计说明书

设计(论文)开始日期

设计(论文)完成日期

指导老师

课程设计评语

学生姓名刘欢班级B130235学号B13023520

课程设计篇幅:

图纸共2张说明书共14页

指导老师评语:

指导老师

1.零件的分析

1.1零件的作用

4.

•错误!

未定义书签。

1.2.零件的工艺分析2.工艺规程设计

2.1.确定毛坯的制造形式

错误!

未定义书签。

22基面的选择

2.3.制定工艺路线

2.4.机械加工余量、工序尺寸及毛坯尺寸的确定

2.5.确定切削用量及基本工时

总结

错误!

未定义书签。

错误!

未定义书签。

参考文献附表A1:

机械加工工艺过程综合卡片附表B1-B12:

机械加工工艺(工序)卡片

1.零件的分析

1.1零件的作用

我所选择的零件是矩形齿花键套,通过矩形花键轴与矩形花键套的配合,组成花键联接。

花键联接由内花键和外花键组成。

内、外花键均为多齿零件,在内圆柱表面上的花键为内花键,在外圆柱表面上的花键为外花键。

显然,花键联接是平键联接在数目上的发展。

(1)使用特点:

由于结构形式和制造工艺的不同,与平键联接比较,花键联接在强度、工艺和使用方面有下列特点:

a.因为在轴上与毂孔上直接而均匀地制出较多的齿与槽,故联接受力较为均

匀;

b.因槽较浅,齿根处应力集中较小,轴与毂的强度削弱较少;

C.齿数较多,总接触面积较大,因而可承受较大的载荷;

d.轴上零件与轴的对中性好,这对高速及精密机器很重要;

e.导向性好,这对动联接很重要;

f.可用磨削的方法提高加工精度及联接质量;

g.制造工艺较复杂,有时需要专门设备,成本较高。

(2)适用场合:

定心精度要求高、传递转矩大或经常滑移的联接。

(3)分类:

花键联接按齿形的不同,可分为矩形花键和渐开线花键两类,这两类花键均已标准化。

a.矩形花键

按齿高的不同,矩形花键的齿形尺寸在标准中规定两个系列,即轻系列和中

系列。

轻系列的承载能力较低,多用于静联接或轻载联接;中系列用于中等载荷。

矩形花键的定心方式为小径定心,即外花键和内花键的小径为配合面。

其特

点是定心精度高,定心的稳定性好,能用磨削的方法消除热处理引起的变形。

矩形花键联接是应用最为广泛的花键联接。

应用广泛。

如航空发动机、汽车、燃气轮机、机床、工程机械、拖拉机、农业机械及一般机械传动装置等等。

b.渐开线花键

渐开线花键的齿廓为渐开线,分度圆压力角a有30°及45°两种。

齿顶高分

别为0.5m和0.4m(m为模数)。

渐开线花键可以用制造齿轮的方法来加工,工艺性较好,易获得较高的制造精度和互换性。

渐开线花键的定心方式为齿形定心。

受载时齿上有径向力,能起自动定心作用,有利于各齿受力均匀,强度高,寿命长。

用于载荷较大,定心精度要求较高

以及尺寸较大的联接,如航空发动机、燃气轮机、汽车等。

压力角45。

的花键多

用于轻载、小直径和薄型零件的联接。

1.2.零件的工艺分析

1)该工件锻造比比较大,很容易造成应力的分布不均。

因此,锻造后进行

正火处理,粗加工后进行调质处理,以改善材料的切削性能。

该花键套定位盘部分直径为①120mm花键套外径部分为①45mm其尺寸差距较大,在单件小批量生产时(不采用锻件毛坯),应选用合适的材料,以减少材料的浪费。

2)工序安排以在设备上实际应用的尺寸①70±0.021mm及①120mm&端面

定位,装夹工件,进行花键套的拉削加工,达到了设计基准,工艺基准及使用的统一。

3)该矩形齿花键套为大径定心,宜采用拉削加工。

4)①70±0.021mm与花键套内孔的同轴度检查;①120mn右端面与花键套内

孔的垂直度检查,可采用①1900.10孔装配心轴后,在偏摆仪上用百分表检查同轴度及垂直度。

5)花键套键宽、大径、小径尺寸及等分精度的检查,可采用综合量规进行检查。

通过对该零件图的重新绘制,知原图样的视图正确、完整,尺寸、公差及技

术要求齐全。

(1)

700.021mm与花键套内孔的同轴度公差为

0.03mm。

(2)

120mm右端面与花键套内孔中心线的垂直度公差为

0.04mm。

热处理28~32HRC

未注倒角C1。

材料45钢。

/

旳9評D

I_Lln.(t*|J

BCG

零件图

2.工艺规程设计

2.1确定毛坯的制造成型

该花键套定位盘部分直径为①120mm花键套外径部分为①45mm其尺寸差距比较大,在单件小批量生产时(不采用锻件毛坯),应选用合适的坯料,以减少材料的浪费。

该工件锻造比较大,很容易造成应力分布不均。

因此,锻造后须进行正火处理,粗加工后进行调质处理,以改善材料的切削性能。

22基面的选择

(1)精基准的选择:

①700.021mn为第一个加工段,以其右端面为定位基准,故选择其作为加

工其它有关表面的统一精基准。

(2)粗基准的选择:

粗基准应为一些非加工面,为了保证①700.021mn与①45mm的同轴度以及

①120mn右端面与①45mm的垂直度,故选①45mmf勺中心轴作为粗基准。

(3)表面加工方法选择:

1)O700.021mm及其右端面、①120mm①45mn及其左端面采用粗车和

精车。

2)拉花键前学要先车①17.8mm大小的内孔,精车至^。

。

"口口。

3)拉花键650.08mmo

4)钻①13mm勺孔。

2.3制定工艺路线

机械加工工序的安排本着“基面先行,先主后次,先粗后精,先面后孔”的

原则。

精基准的选择主要遵从“基准重合原则和基准统一原则”。

首先以不加工面①45外圆中心轴作粗基准来粗加工①120右端面及①70及其右端面,这样能保证①45与①70的同轴度,①45与①120的垂直度,以左端

面为基准一侧限制一个移动自由度,用三抓卡盘定位①45的外圆限制4个自由

度;再用三抓卡盘定位①120外圆,粗车①45的外圆,精车①45的外圆和内孔①15;再掉头精车右端和内孔至①19;拉花键;钻①13的孔。

选择加工设备及工艺装备:

由于是中批量生产,故加工设备以通用机床为主,其生产方式以通用机床通用夹具为主,工件在个机床上的装卸及个机床间的传送均由工人完成。

车右端面,考虑到工件的定位加紧方案等问题,选用CA6140车床,

端面车刀。

车①120、①70、①45选用CA6140车床,端面车刀。

(3)

(4)

(5)

车①19选用CA6140车床,镗刀。

拉花键,选用L6120,专用拉刀。

钻①13孔,选用钻床,中心钻。

综上制定工艺卡如下

工序

号

工序

工序内容

设备

工艺装备

40

粗车

车120mm外圆及端面

CA6140

三爪自定

心卡盘

50

粗车

车45mm处毛坯外圆及端面

CA6140

三爪自定

心卡盘

70

精车

精车45mm外圆及120mm

左侧面至图样尺寸,车内孔

CA6140

三爪自定

心卡盘

80

精车

夹45mm外圆找正120mm

外圆左侧面,车120mm外圆及右端

各部至图样尺寸,精车内孔至

19o0'10mm

CA6140

三爪自定

心卡盘

90

拉花键

拉化键650.08mm

L6120

100

钻孔

钻813mm孔

Z3032C

专用夹具

2.4机械加工余量、工序尺寸及毛坯尺寸的确定

(1)锻件机械加工余量;

对于批量生产的锻件加工余量与公差由《机械制造技术课程设计指导书》查得选取精度等级为F级,各表面的总余量见下表10

表1各表面的总余量

加工表面

基本尺寸

加工余量等级

余量a、b

说明

a

b

①120

120

F

62

62

单侧加工

①70

70

F

72

62

单侧加工

①45

45

F

62

62

单侧加工

/■一

/■-

/■./

/}丿.Z

63

■■■■八」

//■/

"/■/

■^.

零件毛坯合图

(2)本零件其他表面加工余量,工序尺寸及公差表面粗糙度见表

表2加工余量、工序尺寸及公差表面粗糙度

加工表面

工序加工余量

工序尺寸与公差

表面粗糙度

粗

精

粗

精

粗

精

①120

2.5

1.1

①125

①121.1

12.5

12.5

①70

2.3

1.1

/

①71.1

12.5

12.5

①45

2.0

1.0

①50

①46

12.5

12.5

①19

2.0

0.9

①18.1

①19

3.2

3.2

2.5确定切削用量及基本工时

确定第一道工序切屑用量及工时制定。

切削用量包括背吃刀量ap、进给量f、和切削速度V、确定顺序是先确

定ap、f,再确定V。

工序40切削用量及基本时间的确定。

2.5.1切削用量

本工序为粗车(车端面、外圆)。

已知加工材料为45钢,b=670MPa锻件,

机床为CA6140型卧式车床,工件装卡在三爪自定心卡盘上。

1.确定粗车外圆120mm的切削用量。

所选刀具为YT5硬质合金可转位车

刀。

根据《机械制造技术课程设计指导书》查表G-7,选刀杆尺寸BH=

16mm25mm刀片厚度为4mm查表得,选择车刀几何形状为卷削槽倒棱型前刀面刖角0=12°、后角a。

=6、王偏角k=90、副偏角kr=10、刃倾角s=0>

2.确定背吃刀量

刀尖圆弧半径c=1.0mm

ap粗车双边余量为5mm显然ap为单边余量ap=2.5mm

3.确定进给量f

根据表G-7,在粗车钢料、刀杆尺寸为

16mm25mm、

ap3mm工件直径为

100~400mm时,f=0.6~1.2mm/r按CA6140车床的进给

量,选择f=0.65mm/r。

确定的进给量上需满足机床进给机构强度的要求,故需进行校验

通过查表得,车床进给机构容许的进给力Fmax=3530N

通过查表得,当钢料b=570~670MP、ap3mm、f0.75mm/r、k=45、v=45.6m/min时进给力Ff=760N

Ff的修正系数为k=1.0故实际进给力为Ff=889.2N

'roF'

FfFmax所选的进给量f=0.65mm/r可用。

4.确定切削速度通过查表得,当用YT15硬质合金车刀加工b=600~700MP钢料、ap3mm、

f0.75mm/r时,切削速度v=109m/min

切削速度的修正系数各为0.8,0.65,0.81,1.15,1.0故

v=52.8m/min

1000v.___..

n==138.9r/min

d

按CA6140车床的转速,选择n=280r/min,则实际切削速度v=105.6m/min最后确定粗车120外圆的切削用量为ap=1.0mm

f=0.6mm/r、

=280r/min、v=105.6m/min

同样确定精车120外圆的切削用量ap=0.55mm、

f=0.85mm/r、

=280r/min、v=105.6m/min

同样确定粗车120右端面的切削用量ap=2.5mm

f=0.8mm/r、

=280r/min、v=105.6m/min

同样确定精车120右端面的切削用量ap=0.6mm

f=0.85mm/r、

=280r/min、v=105.6m/min

2.5.2其他工序的切削用量见工序卡

为期一周的课程设计已经接近尾声,回顾整个过程,我们组共同努力,不断的查阅资料并和同学们积极地探讨,使理论与实践更加接近,加深了理论知识的理解,强化了生产实习中的感性认识。

通过此次设计,使我们基本掌握了零件的加工过程分析、工艺文件的编制等。

学会了查相关手册、选择使用工艺装备等等。

总的来说,这次设计,使我们在基本理论的综合运用及正确解决实际问题等方面得到了一次较好的训练。

提高了我们的思考、解决问题创新设计的能力,为以后的设计工作打下了较好的基础。

由于能力所限,设计中还有许多不足之处,恳请各位老师、同学们批评指正!

[1]

[2]

[3]

[4]

参考文献

秦贞俊•乌斯特自动验布技术的发展.纺织科技进步,2006,5:

1-4

《减速器实用设计手册》编辑委员会.减速器使用设计手册,2002:

5-6

濮良贵,纪名刚等.机械设计.第八版.北京:

高等教育出版社,2005:

9-10

徐灏等.机械设计手册.北京:

机械工业出版社,1988:

15-17

曹冲振,赵春雨等.90°摆角无偏置曲柄摇杆机构及应用.山东科技大学学

[5]

报,2009,28〔3〕:

17-18

⑹孙桓陈作模等.机械原理.第七版.北京:

高等教育出版社,2005:

19-21

[7]何永熹,武充沛等.几何精度规范学.北京:

北京理工大学出版社,2006

[8]赵大兴.工程图学.北京:

高等教育出版社,2003

[9]陈俊杰.织物疵点自动识别技术的研究[硕士论文].江苏,江南大

学,2006:

5-6

[10]龚溎义,潘沛霖等.机械零件课程设计图册.北京:

人民教育出版社,2001

[11]张松林.最新轴承手册.北京:

电子工业出版社,2007

[12]曹可栽.国外纺织工业计算机应用的新动向.上海纺织科技,2002,30

〔2〕:

24-25

[13]

王昆等.机械设计、机械设计基础课程设计.北京:

高等教育出版社,

2008

[14]

何庆.机械制造专业毕业设计指导与范例.北京:

化学工业出版社,2007

[15]

张春林.机械创新设计.北京:

机械工业出版社,2007

[16]

齐乐华等.工程材料与机械制造基础.北京:

高等教育出版社,2006

[17]

盛慧英.染整机械设计原理.北京:

纺织工业出版社,1984