马马崖主厂房350T桥机安装措施.docx

《马马崖主厂房350T桥机安装措施.docx》由会员分享,可在线阅读,更多相关《马马崖主厂房350T桥机安装措施.docx(18页珍藏版)》请在冰豆网上搜索。

马马崖主厂房350T桥机安装措施

马马崖一级水电站

主厂房50吨桥机及350吨桥机安装措施

一、工程概况

马马崖一级水电站主厂房内共设有两台桥机:

一台为350t+350t/80t/10t+10t、跨度为22m的双小车桥式起重机;另一台为50t/10t单小车桥式起重机、跨度为22m。

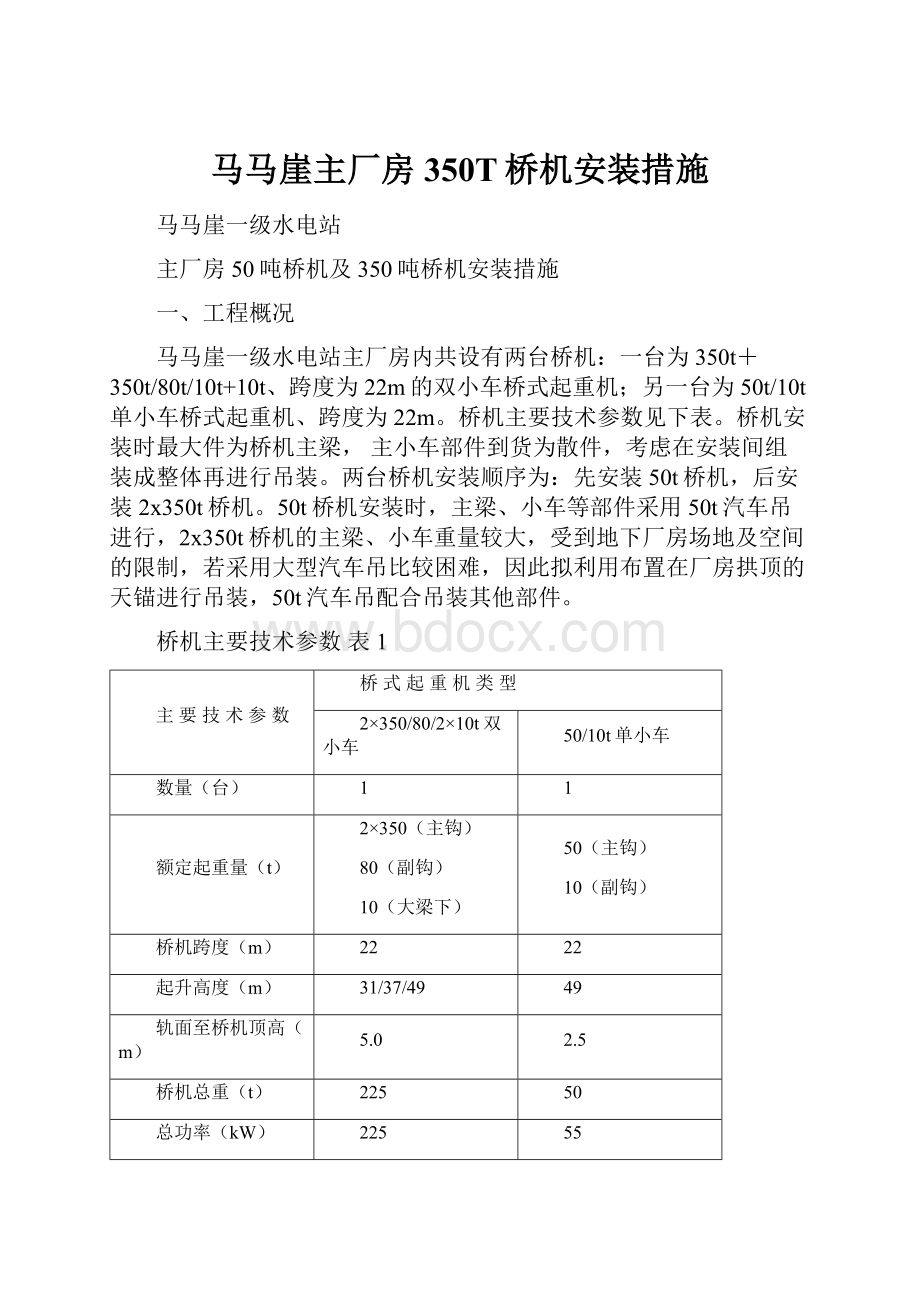

桥机主要技术参数见下表。

桥机安装时最大件为桥机主梁,主小车部件到货为散件,考虑在安装间组装成整体再进行吊装。

两台桥机安装顺序为:

先安装50t桥机,后安装2x350t桥机。

50t桥机安装时,主梁、小车等部件采用50t汽车吊进行,2x350t桥机的主梁、小车重量较大,受到地下厂房场地及空间的限制,若采用大型汽车吊比较困难,因此拟利用布置在厂房拱顶的天锚进行吊装,50t汽车吊配合吊装其他部件。

桥机主要技术参数表1

主要技术参数

桥式起重机类型

2×350/80/2×10t双小车

50/10t单小车

数量(台)

1

1

额定起重量(t)

2×350(主钩)

80(副钩)

10(大梁下)

50(主钩)

10(副钩)

桥机跨度(m)

22

22

起升高度(m)

31/37/49

49

轨面至桥机顶高(m)

5.0

2.5

桥机总重(t)

225

50

总功率(kW)

225

55

轨道型号

QU120

QU120

安全滑触线

H型全封闭绝缘滑触线

二、施工准备

(1)安装现场准备

安装区域内,土建施工结束,施工人员、材料全部撤离,安装间地面清除施工残留物及高出地面的钢筋头。

地面预留坑槽填平压实,具备大型车辆进入条件,且有足够的设备堆放场。

(2)轨道检查

桥机轨道各部参数符合设计、规范要求,敷设长度满足安装桥机的要求,测量放置桥机安装控制点。

(3)到货设备存放

桥机接货地点为安装场,设备到货后,主梁、小车架、行走台车放置安装场,其余小件设备为便于保管,存放成套设备库。

(4)准备好工器具及材料,说见附表。

(5)检验拱顶布置的用于安装桥机的天锚和拉锚,以及安装场地面上布置的地锚。

布置卷扬机及滑轮组,作好吊装准备。

(6)试验器材准备

准备好桥机负荷试验用的吊笼及配重块。

三、桥机安装工艺流程图(见下页)

四、桥机轨道安装

当桥机轨道具备安装条件时,先安装桥机轨道。

(1)放出上、下游桥机轨道中心控制线及轨道顶面高程控制点。

(2)轨道基础螺栓已经安装在预制混凝土梁上,直接安装轨道垫板,钢轨垫板调平。

(3)安装轨道时,轨道实际中心与轨道设计中心位置偏移不应大于±3mm,使轨道接头错牙小于1mm,接头间隙小于1~2mm,轨道顶面高程允许偏差±5mm。

(4)轨道跨度轨距偏差小于±7mm,同跨度两轨道顶面相对于理论高度差小于5mm。

(5)沿长度方向在水平面的弯曲,每2m内不得大于2mm。

(6)在轨道安装完成后,根据图纸安装临时轨道撞头。

五、桥体安装

5.150t桥机安装

桥机设备件到货后,按设计要求进行清扫、注油,全部检查后,先用50t汽车吊将行50吨桥机行走台车按放置的安装控制点,摆放在桥机轨道上牢固固定。

50吨桥机主梁运进工地安装场,停放在行走台车的正下方,利用50t汽车吊吊起主梁,放下主梁并牢固支垫,安装附件(电动葫芦轨道、检修平台等)。

选取距主梁中心2m的对称两点作吊点,水平吊起主梁,两端对称系挂两根ф16mm棕绳(起升防护和就位转向使用)。

主梁起升至高出行走台车顶面300mm~500mm,对称牵引棕绳,摆正主梁,缓慢降落使主梁中心与行走台车中心对正,调整行走轮垂直度和大车跨度,按设计要求把紧组合螺栓。

加装临时支撑后摘钩,盘车移开主梁与行走台车组合体,以不影响第二根主梁吊装为宜。

用同样的方法吊装另一根主梁(此主梁下安装操作室)。

主厂房桥式起重机安装流程图(框图1)

到货清点检查

轨道检查

施工准备

设备运输

电动葫芦安装

电葫芦轨道安装

大车行走机构吊装

主梁起吊

主小车组装

主梁全部就位后,采用50t汽车吊吊装端梁与一根主梁组合,支撑加固,移动另一根主梁与两根端梁的连接口组合,使大车桥体形成一个整体,移开大车桥体以满足小车的吊装。

桥机附件根据安装进度安排运进安装间的时间。

小车安装:

检查小车架,各部分参数符合设计要求后,使用50t汽车吊吊放小车架就位,清扫小车上部其余部件,依次吊装、安装、调整。

5.2350吨桥机安装

5.2.1滑轮组选择及验算

(1)根据受力分析与计算确定的滑轮组载荷Q选择滑轮组的额定载荷和门数;按桥机小车重为60t,拟选择额定载荷为80t的8门滑轮组。

(2)计算滑轮组跑绳拉力S,并选择跑绳直径及卷扬机;

滑轮组及磨擦力相对主梁的重量而言很小,暂先不予以考虑。

吊装主梁时,每根跑绳承受的拉力为:

60/16=3.75t,故选择5吨的卷扬机。

考虑到钢丝绳必须与滑轮相符合,采用直径为20mm、公称抗拉强度为1670MPa的钢丝绳。

(3)根据跑绳的拉力和导向角度计算导向轮的载荷并选择导向轮。

根据卷扬机、天锚、地锚的布置情况,导向轮跑绳的最小角度为60度,则导向轮承受的最大载荷为2×0.866×3.75=6.495t。

故选择10t的单向滑轮。

(4)钢丝绳的验算

经过查阅相关的钢丝绳工具手册,直径为20mm、公称抗拉强度为1670MPa的钢丝绳最小破断拉力为19.7t,钢丝绳的安全系数为19.7t/3.75t=5.25,大于容许的安全系数5,符合要求。

5.2.2天锚滑轮组安装及卷扬机布置

桥机安装前,先进行天锚滑轮组安装及卷扬机布置。

利用30t汽车吊将载人吊篮吊至拱顶,在天锚平衡梁底板下方焊接吊耳板,并安装80t卸扣,挂设80t滑轮组。

5t卷扬机及挂设10单向滑轮的吊钩与已埋设好的锚杆焊接窂固。

及天锚及滑轮组的布置参见下页“桥机主梁吊装示意图”。

5.2.3桥架安装

桥机设备件到货后,按设计要求进行清扫、注油,全部检查后,先用50t汽车吊将靠主机间侧的行走台车组按放置的安装控制点,摆放在桥机轨道上牢固固定,行走台车组的中心桩号与天锚的桩号一致。

桥机主梁运进工地安装场,停放在80t滑轮组的正下方,主梁的中心位置与天锚的中心位置一致。

利用80t滑轮组吊起主梁开走拖车,放下主梁并牢固支垫,安装附件。

主梁上腹板已焊好有四个吊耳,吊耳中心间距为2m,挂设钢丝绳,利用天锚及滑轮组水平吊起主梁。

两端对称栓挂两根ф16mm棕绳(起升防护和就位转向使用)。

主梁起升至高出行走台车顶面300mm~500mm,对称牵引棕绳,摆正主梁,缓慢降落使主梁中心与行走台车中心对正,调整行走轮垂直度和大车跨度,按设计要求把紧组合螺栓,检查有无卡阻憋劲现象后摘钩,盘车移开主梁与行走台车组合体,以不影响第二根主梁吊装为宜。

用同样的方法吊装另一根主梁的行走台车组及主梁(此主梁下安装操作室)。

主梁全部就位后,再用50t汽车吊吊装连接梁将两主梁的行走台车组连接在一起,使大车桥体形成一个框架整体,移开大车桥体以满足小车的吊装。

桥机附件根据安装进度安排运进安装间的时间。

5.2.4小车安装

350吨大桥机为双小车结构,利用天锚可直接进行吊装。

主小车到货为散件,需在安装间组装成整体后再利用天锚进行吊装。

小车框架的组成部分主要有行走台车组、连接平台、电动机平台支架、卷筒装置、减速器。

一个小车组装完毕、吊装到主梁小车轨道上后,用两个5吨倒链将其移至轨道的一端,并用楔铁进行固定。

然后再组装、吊装另一台小车。

5.2.5电气安装

(1)主梁吊装就位,电气盘柜到货时已放置主梁内,电气部分的安装需进行电缆桥架、电缆敷设、盘柜接线及其他电气附件的安装,电气元件必须进行清扫和擦拭外表,并检查各活动部分的动作是否灵活,有无损坏和松动,检查电动机、接触器、继电器、电阻器等电气元件的绝缘性能及接线情况,如果绝缘性能低于0.5兆欧时,进行干燥处理,合格后方可安装,敷设电缆线路、盘柜接线,小车安装完成后,安装电源滑线架,敷设电缆,接装桥机临时电源,具备动作条件。

(2)控制屏安装时前面通道大于600mm,后面距梁壁的距离大于100mm,便于维修。

(3)电阻箱叠装时小于4层,以免电阻箱过热,电阻箱沿平行于主梁的方向设置,便于通风和减小振动。

(4)编码器支架、编码器安装,严格按制造厂家与设计要求进行,以免损坏编码器软连接轴,造成编码器失灵。

(5)所有带电部位与金属之间,保持20mm以上的间隔,接线盒内的接线端之间的距离不小于12mm。

(6)每根导线的两端,按安装配线图所标注的号码设置标号牌,无标号牌的电气元件与电气设备,应写上相应的符号,便于安装与维修。

(7)导线全部安装结束,用兆欧表测量整个主电路与控制电路的绝缘性能,每相绝缘电阻必须大于0.4兆欧,各相绝缘电阻相差不能太大。

(8)起重机所有带电部位,必须有良好的接地。

小车轨道和操作室均与主梁焊接接地,接地用电焊焊牢或借用设备上的螺栓。

起重机上任何一点的电网中性点间的接地电阻应小于4兆欧。

5.2.6滑轮组穿绕

接通电源,大、小车行走、起升各机构联调结束,各传动机构的转动方向与操作室联动控制台操作一致后,穿绕滑轮组。

安装间地面铺设塑料布,拆放钢丝绳,消除钢丝绳的扭劲,保证穿绕顺畅。

穿绕钢丝绳严格按照设计图纸要求的穿绕方法,从固定端开始,经全部滑轮后,缠绕卷筒,最后调整钢丝绳安装固定端。

六、质量控制点

质量控制要点表2

序号

控制项目

控制内容

1

桥体组装

1)大车跨度差小于等于6mm;

2)大车主从动轮跨度差小于等于6mm;

3)大车对角线差小于等于5mm;

4)大车车轮端面不垂直度小于等于D/400,D为车轮的名义直径;

5)大车车轮端面水平倾斜度小于等于D/1000,D为车轮的名义直径;

6)大车同一端梁下车轮的同位差小于等于3mm;

7)大车同一主梁下车轮中心线不同心度小于等于L/1000,L为大车跨度。

2

小车安装

1)车主从动轮跨距差小于等于5mm;

2)小车跨度差小于等于3mm;

3)小车对角线差小于等于3mm;

4)小车上平面横向倾斜度小于等于6mm;

5)小车同一端车轮轴距差小于等于2mm。

3

螺栓联接质量要求

1)所有螺栓连接部位,必须有防松装置,以免因工作的振动,使连接发生松动;

2)双螺母防松,薄螺母放在下面;

3)不准使用过长的螺栓,也不允许螺母下面垫多层垫片来调整螺栓长度,露在螺母上面的螺纹少于2牙;

4)用一个螺栓拧紧时,可一次拧紧。

用一组螺栓连接时,按顺序交叉拧紧,并且分多次进行。

高强螺栓连接按规定进行;连接用的螺栓数目,按设计要求的数目安装。

4

键连接质量要求

1)平键连接,键的侧面是工作面,其侧面必须与轴和毂紧固,严格按滑动连接和紧固连接的有关规定检查;

2)楔形键连接,键与键槽间不允许加垫片。

5

电气设备安装

1)所有带电部位与金属之间,保持20mm以上的间隔,接线盒内的接线端之间的距离不小于12mm;

2)编码器支架、编码器安装,严格按制造厂家与设计要求进行。

6

钢丝绳

安装

1)当吊钩上升到上极限位置时,两端钢丝绳至卷筒中间无槽处保留0.5—1.5圈的空槽;

2)当吊钩下降到下极限位置时,钢丝绳在卷筒上保留安全规程规定的安全圈数,即除固定绳尾的圈数外,不少于3圈。

七、主厂房桥机负荷试验

7.1试验前的准备工作

(1)对桥机进行全面清扫,清除大、小车轨道两侧的所有杂物;

(2)对试验场地进行清扫,清退与试验无关的设备、材料;

(3)对负荷试验用的起重工器具、吊索进行检查,合格后才能使用;

(4)将试验配重块运至现场,配重块必须在试验前运输完成,配重块总重437.5t,拟采用向钢铁厂租借钢锭,每块重量根据实际情况而定,原则是能够完成全部试验的前提下,块数越少越好。

配重块摆放整齐、平稳,保证安全;

(5)设计制作桥机试验吊笼(长)9m×(宽)6m×(高)3m,吊笼底面为主承力部分,采用梁架结构,主梁采用I56,次梁采用I25,梁架上铺设δ=16mm钢板。

吊笼四周围全部采用[14。

吊笼采用四点起吊,四个吊点选在底面排架的外侧主梁上。

(6)试验场地设置警戒线,无关人员不得进入试验场;

(7)桥机轨道两端,安装临时限位装置,必须安装牢固;

(8)按要求安装好测量主梁挠度的钢琴线并固定牢固;

(9)电气盘间接线、单盘控制系统调试、整体控制系统联调、带动力调试工作结束;

(10)各项指标、参数、逻辑关系正确,检查记录齐全;

(11)在桥机上适当位置配备一定数量的消防器材;

(12)按照设计要求整定过载限制器、行程限制器。

7.2空负荷试验

依设计要求对双小车进行并车试验。

双小车并车后,先开动起升机构进行主钩空负荷升降操作三次,并使双小车在全行程上往返运行三次,检查有无异常现象。

(1)检查补加各部分润滑油,各机构的转动方向与操作室联动控制台操作一致后,按照下列程序进行大、小车运行和起升机构全行程空荷试验:

(2)分别转动大车运行、小车运行、起升机构的制动轮,使传动系统最后一根轴(如卷筒和行走车轮轴)转动一周,整个传动系统动作平稳,不得有异常振动、卡阻和碰擦声响;

(3)分别开动起重机各个机构,先以低速挡试运转,再以额定速度运转,同时观察各个机构的驱动装置,传动装置、支撑装置、工作装置应平稳的工作,不得有振动与冲击现象;

(4)沿大车轨道全长、小车轨道全长,各往返运行3次以上,检查大、小车的运行情况,对异常情况进行调整。

主动车轮应在轨道全长上接触,从动车轮与轨道的间隙不超过1mm,间隙长度范围不超过1m,有间隙区累积长度不超过2m;

(5)起升机构在起升高度范围内以各挡速度无负荷(空吊具)运转数次,检查起升和下降情况;

(6)进行各种开关的试验,主要包括:

吊钩上、下限位开关、栏杆门开关、大车运行终点开关、操作室紧停开关等。

(7)全部试验结束,对整机电气、机械重新检查与试验前对照,全部合格后,进行静负荷试验和动负荷试验。

7.3静负荷试验

(1)将双小车并车开至跨中,用水准仪测出两主梁跨中位置(做好基准点)实际上拱值。

(2)负荷试验的试重,以额定负荷的75%(525t)、100%(700t)、125%(875t)组合,并经精确计算和实际计量。

75%负荷试验

将额定负荷75%的试重,吊起距地面1m左右,小车全行程上运行3—4次后放下试重。

100%额定负荷试验

将额定负荷的试重吊起距地面1m左右,重复上述动作。

桥体下挠度测量

架好测量桥体弹性变形量用的钢丝,在跨度中心位置测出钢丝到主梁顶面的垂直距离h1,再将额定起重量的试重起升离开地面约100mm,悬停10min左右,测量钢丝到主梁上面的距离h2,放下试重测量钢丝到主梁上平面的距离,如仍为h1,说明桥体为弹性变形。

桥体的变形不得超过L/700(L为起重机跨度)。

同一位置测量时,不考虑钢丝自重产生的下挠。

125%静负荷试验

小车停在桥体中间位置,将125%额定负荷的试重875t起升距离地面100mm悬停10min,并用桥体下挠度测量的方法测量桥体变形量,然后放下试重,按此方法重复测量3次,详细记录测量的桥体变形量。

静负荷试验后全面检查金属结构的焊接质量和机械连接质量;并检查电动机、制动器、卷筒轴承座及各减速器等的固定螺栓有无松动现象,发现松动应立即紧固。

7.4动负荷试验

以额定负荷110%的试重770t进行试验。

桥机同时开动两个机构(如小车运行与起升、大车运行与起升、大、小车运行)试验,反复起升和下降,在安装场范围内往返行走大、小车,时间不可过长,但累计时间不少于10min,并使小车尽量处于桥体两跨端。

试验中检查各机构运动中是否平稳,检查各制动器、安全装置、限位装置动作是否灵敏、准确、可靠,检查各轴承处及电动、液动元件的温升是否正常。

动负荷试验结束,应再次检查金属结构的焊接质量和机械连接质量,并检查各部位连接螺栓的紧固情况。

八、保证措施

(1)桥机安装调试,及轨道安装严格按照GB4315《起重机电控设备》、GB5905《起重机试验规范和程序》、GB6067《起重机械安全规程》、GB50278《起重设备安装工程施工及验收规范》及厂家技术要求执行。

(2)严格遵守《安全生产法》和本企业制定的安全操作规程、规章、制度;岗位分工明确,安全措施落实到位,责任到人。

(3)起重、电气等特殊工种,严格遵守本工种安全操作规程。

施工中做到工具整齐,场地清洁。

(4)熟知安全操作要点,作业的工艺过程、程序以及和其它工种的协调配合。

熟悉现场布置、机具的配备,具备对作业质量和安全的高度责任感;每个班次必须对起重机具、机械、地锚进行检查。

(5)起重作业统一指挥,协调合作,指挥信号清晰、明确、果断。

(6)全体工作人员配合动作,协调统一,服从指挥。

(7)文明施工,划片管理,及时回收施工剩余材料,做到工完、料静、场地清;杜绝违章,反对冒险,安全第一。

(8)测量仪器精心保管,专人使用,定期检测,测量方法规范,确保测量数据真实可靠。

(9)安装时使用的柴油、煤油等易污染砼及地板的油类采用耐油橡胶隔离;施工中产生的废油、废水等污染物按监理指定地点进行收集、处理、排放或掩埋。

(10)熟知安全操作要点,作业的工艺过程、程序以及和其它工种的协调配合。

吊装前必须对起重机具、机械、地锚进行检查。

九、主要设备与工器具配置

主要设备与工器具配置表表9-1

序号

名称

规格

单位

数量

1

汽车吊

50t

台

1

2

载重汽车

20t

台

1

3

卷扬机

5t(适配钢丝绳)

台

各1

4

滑轮组

80t、8轮

个

1

5

导向滑轮

10t

个

2

6

手拉葫芦

3t×6

台

2

7

手拉葫芦

5t×6

台

2

8

手拉葫芦

1t×3

台

2

9

手锤、大锤

各种型号

把

5

10

扳手

18〃

把

4

11

扳手

12〃

把

6

12

呆扳手

套

1

13

梅花扳手

17—32

把

6

14

电焊机

ZX-400

台

10

15

电焊机

逆变

台

2

16

钢丝绳(对绳)

6×37+1—ф38

对

2

17

钢丝绳(对绳)

6×37+1—ф19.5

对

4

18

钢丝绳(对绳)

6×37+1—ф13

对

4

19

钢丝绳

6×37+1—ф13

m

150

20

卸扣

25t

个

10

21

卸扣

12t

个

10

22

卸扣

3t、6t

个

各10

23

卸扣

1t、2t

个

各10

24

方木

标准枕木

根

4

25

千斤顶

16t、32t

台

各4

26

钢支墩支架

H=1.5m

个

4

十、人员配置

工种

机械

电焊

起重

技术

质检

测量

安全

电工

人数

10

6

3

3

2

2

1

6

总计

33