11、12采区回风上山炮掘作业规程.doc

《11、12采区回风上山炮掘作业规程.doc》由会员分享,可在线阅读,更多相关《11、12采区回风上山炮掘作业规程.doc(25页珍藏版)》请在冰豆网上搜索。

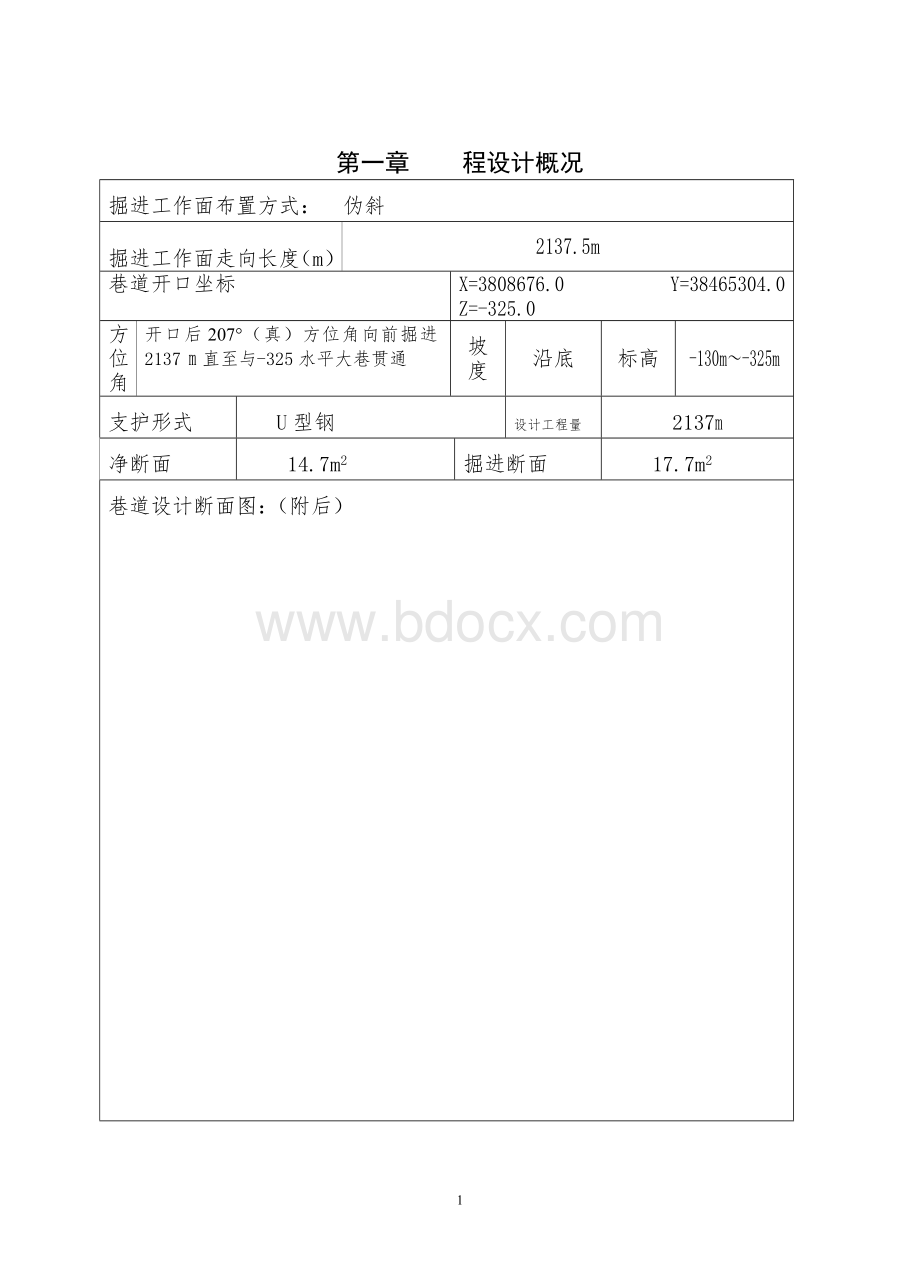

第一章程设计概况

掘进工作面布置方式:

伪斜

掘进工作面走向长度(m)

2137.5m

巷道开口坐标

X=3808676.0Y=38465304.0Z=-325.0

方位角

开口后207°(真)方位角向前掘进2137m直至与-325水平大巷贯通

坡度

沿底

标高

-130m~-325m

支护形式

U型钢

设计工程量

2137m

净断面

14.7m2

掘进断面

17.7m2

巷道设计断面图:

(附后)

第二章 地质说明书

工作面(巷道)地面标高

+231.4~+248.8m

煤(岩)层倾角

4°~12°

8°

厚度

3.04~16.3

9

f

1

老顶岩性

砂质泥岩

厚度

25.3

f

7

直接顶岩性

中粒泥岩

厚度

16.1

f

5

直接底岩性

砂质泥岩

厚度

6.0

f

8

老底岩性

L8灰岩

厚度

9.0

f

10

最大涌水量

30m3/min

正常涌水量

15m3/min

瓦斯绝对涌出量

1.0~2.05m3/min

瓦斯相对涌出量

1~3m3/T

煤尘爆炸指数

15.48%

煤层自燃发火倾向

不易自燃

主要

地质

构造

根据钻孔资料及煤层底板等高线形态综合分析,预计回风上山整体呈单斜构造,没有断层发育。

水文地质情况及防治水措施

1、顶板水:

顶板水对正常掘进影响不大,但局部仍会有滴、淋水现象。

2、底板水:

底板L7~8灰岩含水层未疏放,掘进过程中局部可能会有渗水现象,应避免大面积的打底,防止底板水涌出。

3、断层水:

根据详查钻孔资料及煤层底板等高线形态综合分析,预计该回风上山掘进过程中没有断层。

4、该回风上山掘进时不受采空区水影响。

施工

中应

特别

注意

问题

1、回风上山掘进过程中,必须保证严格按设计坡度施工,保证回风上山正常使用。

沿底施工,减少煤炭资源丢失。

2、工作面局部煤层较薄时,应避免大面积打底,防止底板水渗出。

3、瓦斯含量较高,应加强通风管理工作。

4、掘进前应提前做好排水设施的安装工作,以免因积水而影响生产,掘进过程中若需进行探放水工作其通知设计另行下发。

5、工作面掘进过程中,若有特殊的地质变化情况发生,必须及时与工程技术部门联系。

第三章生产系统

第一节局部通风及瓦斯监测系统

一、风量计算

掘进工作面实际需要的风量,应按巷道断面、瓦斯涌出量、二氧化碳涌出量、炸药消耗量、局部通风机实际吸风量、风速和人数等分别计算并取其中最大值。

1、瓦斯绝对涌出量计算

Qm

Qhm=————Km

Cp-Ci

式中:

Qhm——按瓦斯绝对涌出量计算掘进巷道所需风量,m3/min;

Qm——掘进巷道瓦斯绝对涌出量,m3/min;

根据地质资料显示掘进面瓦斯绝对涌出量取2.05m3/min;

Cp——掘进面回风流CH4允许浓度,按体积计算,取1%;

CI——掘进面进风流CH4浓度,取0;

Km——瓦斯涌出不均系数,根据资料统计,炮掘取1.5。

将以上各值代入式中得Qhm=307.5m3/min

2、按掘进工作面作业人数最多时计算所需风量

Qhn=4N

式中:

N—工作面人数,取最多人数30人;

将各值代入上式计算得出Qhn=120m3/min

3、按炸药消耗量计算

Qhp=7.8/T3A(SL)2/p2

式中:

Qhp——按炸药消耗量计算掘进巷道所需供风量,m3/min;

A一同时爆破炸药量,A=4.725Kg;

S一巷道净断面,S=14.7m2;

L一巷道通风长度,取最长L=1100m;

P一风筒进出风量比,即局扇风量与风筒末端风量比,由统计数据得出取P=1.5

T一通风时间,取T=20min。

以上各值代入式中得出Qhp=319m3/min

4、风速验算

煤巷掘进面按下式进行验算:

240S≥Qh≥15S

式中S一巷道断面积,S=14.7m2;

Qh一掘进工作面需风量,m3/min

经计算3式为最大值319m3/min代入4式进行验算可知,以上各式计算均符合要求。

二、风机、风筒选型

1、风机和风筒的选型

(1)经过计算并验算可知,该工作面掘进头所需最大风量为319m3/min,但考虑到巷道的延伸、风筒漏风等造成的风量不足以及局部巷道瓦斯含量较高(或赋存不稳定)等因素,故选用DBKJ-No6.0型2×30KW,压入式局部通风机供风,其供风量为430—630m3/min,此风量值代入4式符合要求。

回风上山至溜煤眼段选用DBKJ-No6.0型2×15KW,压入式局部通风机供风,其供风量为250—450m3/min,完全满足此段通风要求,根据通风管理规定,需两台风机(同等功率),并采用自动倒台,方可满足要求。

(2)根据风机供风量的要求,风筒选用直径为800mm(即ø=800mm)的胶皮风筒,回风上山至溜煤眼段风筒选用直径为600mm(即ø=600mm)采用双反压边联接,为确保牢固,并用铁丝扎紧。

2、风机的安装与设置及风流路线

(1)风机的安装距回风口不少于10m,采用自动倒台,安装风电闭锁,专用电源供电,具体位置由施工队负责选地点安装。

(2)风流路线

新风路线:

①-325水平大巷(风机)→辅助巷上山→回风上山→掘进头

②-325水平大巷(风机)→辅助巷上山→溜煤眼处

乏风路线:

①掘进头→回风上山→辅助巷上山→-325水平大巷→井底车场→主井→地面

②溜煤眼处→辅助巷→-325水平大巷→井底车场→主井→地面

(3)通风系统图附后

三、瓦斯监测系统

由项目部门组织负责在掘进头和回风流安装瓦斯自动报警断电仪(即瓦斯探头、瓦斯传感器)及其维扩和检校,掘进头瓦斯探头位于距窝头不大于5m,距巷顶不大于300mm,距侧帮不小于200mm的棚粱上,放炮前由施工队移至工作面窝头30m外。

回风流瓦斯探头位置,距回风口10~15m,施工队管理使用,直至巷道竣工。

为加强瓦斯管理,特对回风上山瓦斯传感器做以下要求。

T1…回风上山掘进头回风流中的瓦斯传感器

T2…回风上山掘进工作面回风流中的瓦斯传感器

T1、T2为高低浓度组合式瓦斯传感器

瓦斯报警点:

T1为1.0%CH4,T2为1.0%CH4

断电点:

T1为1.5%CH4,T2为1.0%CH4

断电范围:

T1…掘进面巷道中全部非本质安全型电器设备

T2…掘进面巷道中全部非本质安全型电器设备

复电点:

T1<1.0%CH4T2<1.0%CH4

附:

回风上山瓦斯传感器布置示意图

第二节洒水降尘系统

由施工部门负责安装本工作面的隔爆水袋,数量不少于51个,质量符合要求,距窝头60~200m。

巷道内的系统要求施工部门按照防尘系列装置设计方案设置。

防尘管路由施工部门负责将水管接到巷道开口处,巷道内每隔50m由施工部门负责安装一个三通变头和各转载点处的洒尘立杆及喷嘴,并严格按规定安装两道全断面喷雾水幕,第一道距掘进头30~50m,第二道距回风口30m,掘进面在掘进过程中要坚持煤壁浅孔注水工作。

以上防尘系列化装置及设施和掘进头使用的洒尘管路经验收合格后,由施工队使用维护,洒尘工作由机电工负责班班洒水降尘。

第三节供电系统

电力供应由变电所提供,采用70mm2的电缆作动力电缆。

具体供电路线如下:

变电所®井底车场®辅助巷®掘进头各机电设备

供电系统图附后

第四节运输系统

一、煤的装运采用人工攉煤,溜子、溜煤槽、1.5T矿车运输。

运煤路线:

掘进头→回风上山→辅助巷→-325水平大巷→井底车场®地面

二、材料设备采用矿车(1.5T)、卡子车运输。

地面→主井→井底车场→辅助巷→回风上山→掘进头指定地点。

第五节排水系统

由于该回风上山在掘进过程中受水患影响时,以保证生产的正常进行。

具体排水路线如下:

掘进头→回风上山→辅助巷→井底水仓→地面

第六节通讯与照明系统

一、通讯

为方便回风上山的生产联系,应在该工作面安装一部防爆生产电话,加强工作面与调度室、值班室的联系。

二、照明

该回风上山在掘进过程中随着巷道的延伸,为保证巷道的工作光线,故在巷道交叉口、皮带、溜子机头等地点安装防爆电棒。

为确保安全,通讯电话和防爆电棒,要求施工队要妥善保管,防止损坏。

第四章施工工艺

第一节施工工艺及流程图

本工作面采用“三八作业制”,综合作业混合施工法,其工艺流程为:

敲帮问顶→打眼→装药→联线→洒水→放炮→洒水→敲帮问顶→移动前探梁→架棚→背帮顶→出煤→检查整理工程质量,完成以上工艺流程即为一个循环(工艺流程图附后)。

第二节各工序操作要求或注意事项

一、打眼

1、打眼工具

打眼采用1.5kw煤电钻和风钻,1.5m、1.8m钻杆打眼。

2、炮眼布置方式

炮眼布置方式为掏槽眼居中,周边眼位于巷道断面周边,辅助眼位于掏槽眼与周边眼之间,具体位置见附爆破图表。

3、打眼操作要求及注意事项

(1)打眼工在开始打眼前必须熟知工作面的煤质情况及顶底板情况,并严格按照爆破图表规定的爆破参数进行操作。

(2)打眼时要两手抓紧煤电钻手柄及风钻手柄,煤电钻及风钻、钻杆与打眼方向要保持一致,推力要均匀适当,不要用力过猛,以防夹钻或扭断钻杆。

(3)在打眼过程中只准一人推进,不准上下左右摆动煤电钻,要经常来回串动钻杆排出钻孔内的煤粉及放风吹出钻孔内的碎碴,防止发生卡钻杆事故。

(4)打眼时不得使用弯曲的钻杆,严格按煤破图表规定眼位、方向角度进行打眼。

二、装药及放炮

1、装药起爆形式

采用分次打眼、装药、分次正向装药爆破,即起爆顺序为:

先掏槽眼,其次为底角眼和辅助眼,最后为周边眼,具体说明见附图。

2、炸药雷管品种

采用三级煤矿许用乳化炸药,采用煤矿许用毫秒延期电雷管起爆,其最后一段延期时间不得超过130ms。

不同厂家生产的或不同品种的炸药或电雷管不得掺混使用,不得使用导爆管或普通导爆索,严禁使用火雷管。

3、装药操作要求及注意事项

(1)装药操作要求:

a装药前应熟知爆破说明书中规定的各炮眼的装药量,并严格按照作业规程规定的装药量进行操作。

b装药顺序:

通常装药的顺序是从掏槽眼装起,再装辅助眼、帮眼、顶眼,最后装底眼,炸药装完后,紧接装填炮泥,然后将脚线短路(如果尚未扭结短路的话)并将大部分线段暂时存放在眼孔内,到联炮时再将其拉出。

(2)装药时应注意的事项:

a装药前,凡与装药无关的人员全部撤退出现场。

b装药前,放炮员必须清点所有的炮眼,检查炮眼是否够数,发现不够数或不合格炮眼,必须重打,必须打够数。

c必须打完眼才能装药,未打完眼,决不允许装药,打眼和装药绝对不允许在一个工作面内同时作业。

打完眼进行装药时,也必须将打眼工具完全撤出工作面,才能装药,防止电缆、煤电钻等漏电,引发事故。

d非经放炮员允许,他人不得乱动炸药和雷管,尤其是雷管,绝不准别人上手,雷管箱、炸药箱要上锁。

e装药时要边装药边检查每个药卷的情况,不能使用变质的炸药,变质炸药应拣出来返回炸药库处理。

f装药时,将