飞机隔框CATIACAD课程设计.docx

《飞机隔框CATIACAD课程设计.docx》由会员分享,可在线阅读,更多相关《飞机隔框CATIACAD课程设计.docx(11页珍藏版)》请在冰豆网上搜索。

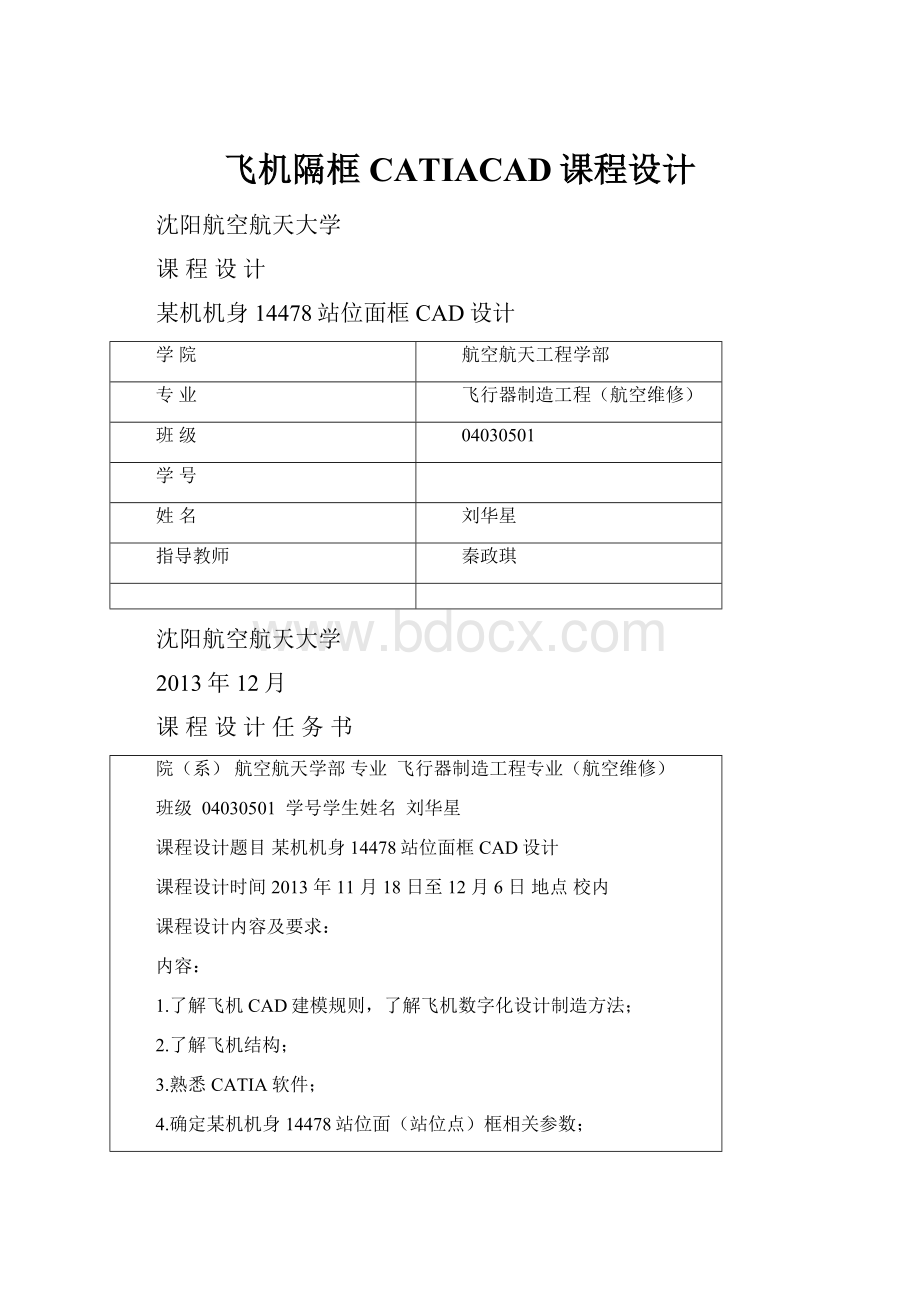

飞机隔框CATIACAD课程设计

沈阳航空航天大学

课程设计

某机机身14478站位面框CAD设计

学院

航空航天工程学部

专业

飞行器制造工程(航空维修)

班级

04030501

学号

姓名

刘华星

指导教师

秦政琪

沈阳航空航天大学

2013年12月

课程设计任务书

院(系)航空航天学部专业飞行器制造工程专业(航空维修)

班级04030501学号学生姓名刘华星

课程设计题目某机机身14478站位面框CAD设计

课程设计时间2013年11月18日至12月6日地点校内

课程设计内容及要求:

内容:

1.了解飞机CAD建模规则,了解飞机数字化设计制造方法;

2.了解飞机结构;

3.熟悉CATIA软件;

4.确定某机机身14478站位面(站位点)框相关参数;

5.采用飞机数字化设计路线,对某机机身14478站位面(站位点)框结构进行设计;

6.绘制二维装配图1份(不要求打印);

7.完成论文1篇,要求不少于5000字。

毕业设计步骤:

1.调研,即查找相关书籍、期刊资料;

2.建立CAD数模;

3.撰写课程设计论文;

4.申请答辩。

参考文献:

[1]尤春风.CATIAV5高级应用[M].北京:

清华大学出版社,2005

[2]曾洪江.CATIAV5机械设计从入门到精通[M],北京:

中国青年出版社,2004.7

[3]程宝渠.飞机制造协调准确度与容差分配[M].北京航空工业出版社,1985.5

[4]王云渤等.飞机装配工艺学[M].国防工业出版社,1990年8月

[5]唐荣锡.计算机辅助飞机制造[M].北京:

国防工业出版社,1993

月

指导教师签字2013年11月18日

摘要

某机身14478站位面(站位点)框CAD课程设计,是在飞机数字化技术的基础上,运用飞机构造学、材料力学、互换性与技术测量等知识,查询飞机设计手册、机械设计手册,利用CATIAV520软件进行绘制以及装配设计机身14478站未眠隔框。

本次的隔框设计是在环形铝合金框基础上设计的普通框,设计标准是既要满足装配工艺性的要求又要满足互换性的要求。

在此次的建模设计中,通过先设计结构树,然后在零件模块和产品模块中,从草图绘制器开始,创建隔框外形、减轻孔等结构,同时可以结合一个实体多个特征完成零件的制作,将创建的不同零件按照配合关系装配在一起形成产品。

这个课程设计整体体现了数字化制造的方便快捷性,同时显示出了CATIA软件在飞机制造行业的应用优势和光明的前景。

关键词:

数字化制造技术;CATIA;隔框;结构工艺性

1绪论

隔框不仅将乘客、货物等有效载荷以及机载设备等飞机本身质量力通过sheartie传递给机身蒙皮,还通过隔框自身平面刚度使部分机身增压载荷得以自平衡。

此外,隔框还为机身蒙皮、长桁以及纵梁提供了横向支撑,提高了蒙皮、长桁以及纵梁结构的抗失稳能力。

数字化设计的引进,从根本上提高了产品设计制造的效率,同时对产品的优化也有了很大的帮助,CATIA作为产品数字化的一种途径,其精确安全,可靠性满足商业防御和航空领域应用的需要,同时其具有实时渲染模式、强大的曲面功能、简便的实体功能、强大直观的目录树管理等特点;目前CATIA在航空、航天领域的装机量已经达到本行业所有装机量的60%,CATIA软件的广泛使用召唤我们对其熟练应用,并且去发展它。

1.1数字化技术发展及前景

随着信息技术的迅速发展及其与制造的融合,航空制造日益走向数字化。

数字化已经渗透到产品研制的设计、制造、试验和管理的全过程中,出现了飞机产品数字化定义、虚拟制造、仿真等单元技术。

采用数字化设计制造是保证飞机快速研制的必要手段。

美国联合攻击战斗机(JSF) 是体现数字化设计制造技术应用水平的典型实例,说明了数字化设计制造技术在提高飞机产品质量、缩短研制周期方面至关重要的作用和地位。

中国航空工业第一集团公司为了完成信息化建设,迎接国际航空市场激烈的竞争和挑战,提出了基于信息技术、实现跨越式发展的战略构想。

数字化产品定义技术面向从设计、分析、制造、装配到维护、销售、服务等全生命周期的各个环节,用于描述和定义产品全生命周期的数字化过程中所应包含的信息,及信息间的关联关系,使其成为计算机中可实现、可管理和可使用的信息。

在数字化技术和制造技术融合的背景下,并在 虚拟现实 、计算机网络、 快速原型 、数据库和多媒体等支撑技术的支持下,根据用户的需求,迅速收集资源信息,对产品信息、工艺信息和资源信息进行分析、规划和重组,实现对产品设计和功能的仿真以及原型制造,进而快速生产出达到用户要求性能的产品整个制造全过程。

其内涵包括三个层面:

以设计为中心的数字化制造技术、以控制为中心的数字化制造技术、以管理为中心的数字化制造技术。

数字化制造技术的未来发展方向,利用基于网络的CAD/CAE/CAPP/CAM/PDM集成技术,实现产品全数字化设计与制造在CAD/CAM应用过程中,利用产品数据管理PDM技术实现并行工程,可以极大地提高产品开发的效率和质量,企业通过PDM可以进行产品功能配置,利用系列件、标准件、借用件、外购件以减少重复设计,在PDM环境下进行产品设计和制造,通过CAD/CAE/CAPP/CAM等模块德集成,实现产品无图纸设计和全数字化制造;CAD/CAE/CAPP/CAM/PDM技术与企业资源计划、供应管理、客户关系管理相结合,形成制造企业信息化的体构架。

虚拟设计、虚拟制造、虚拟企业、动态企业联盟、敏捷制造、网络制造以及制造全球化,将成为数字化设计与制造技术发展的重要方向。

制造工艺、设备和工厂的柔性、可重构性将成为企业装备的显著特点[1]。

数字化制造将成为21世纪企业装备的显著特点。

将数字化技术用于制造过程,可大大提高制造过程的柔性和加工过程的集成性,从而提高产品生产过程的质量和效率,增强工业产品的市场竞争力。

1.2CATIA软件的使用

CAD/CAM即计算机辅助设计与制造,其含义是指产品设计和制造人员根据产品设计和制造流程,在计算机系统的支持下,进行设计和制造的一项技术。

一般讲,一个完整的CAD/CAM系统是由计算机、外围设备及附加生产设备等硬件和控制这些硬件运行的指令、程序即软件组成。

CATIA是法国DassaultSystem公司的CAD/CAE/CAM一体化软件,居世界CAD/CAE/CAM领域的领导地位,广泛应用于航空航天、汽车制造、造船、机械制造、电子\电器、消费品行业,它的集成解决方案覆盖所有的产品设计与制造领域[2]。

CATIA包括了机械设计,曲面造型,工程分析,电子设计,人机工程等一百多个模块。

在世界CAD/CAB/CAM领域中处于领先地位。

CATIA被广泛应用于航空航天、汽车制造、造船、机械制造、电子、电器、消费品行业;它的集成解决方案覆盖所有的产品设计与制造领域,满足了工业领域各类大、中、小型企业的需要。

尤其在航天业,有八成以上的厂商使用CATIA软件。

波音飞机公司使用了CATIA完成了整个波音777的零件设计和电子装配,创造了业界的奇迹,从而确定了CATIA在CAB/CAM/CAD行业中的领先地位。

由于CATIA模块很多,我们不能每个都学会,在我们常用的基础模块包括:

基础结构设计(Infrastructure)、机械设计(MechanicalDesign)、外形设计(Shape)、工程分析[3]。

机械设计(MechanicalDesign)是我们学习的重点,包括常见的部件设计、装配设计、草图、工程图等[4]。

2框的分析

2.1框的分类分析

机身隔框与机翼翼肋的作用相似,它是机身上的横向受力构件,从受力的观点来看,隔框分为加强隔框和普通隔框两类[5]。

2.1.1普通隔框

普通隔框:

它的作用是保持飞机外形,支持蒙皮,提高蒙皮的稳定性,以利于承受局部空气动力载荷,它所承受的载荷不大,一般采用板材分段弯制而成,其外缘形状以机身截面相似,内缘往往以机身内部布置相协调,这样內,外缘之间的距离是变化的,为了保证隔框的强度,内,外缘隔框都有翻边,另外,为了减轻重量,框的腹板上都有许多开孔。

由于普通框的整体刚性较差,装配时通常将普通框的一部分与桁条和蒙皮先组成壁板,然后在部件装配和总装配时形成整体的隔框。

根据14478站位点的机身结构,普通框复合要求,所以选用普通框。

见图2.1和2..2

图2.1普通隔框图

图2.2普通框形状

2.1.2加强隔框

加强隔框:

它除了具有普通隔框保持气动外形的作用之外,更主要的作用是承受框平面内的集中载荷,并传给机身蒙皮,所以它是一个在集中力和分布剪流作用下平衡的平面结构,与普通框相比,它的尺寸和重量都比较大。

加强框的结构形式与机身外形、内部装载布置、集中力大小、性质以及支持它的机身结构的特点有密切关系。

若加强框兼做增压座舱的气密端框,则增压载荷也会影响框的结构形式。

由此可见,影响加强框结构的因素是多种多样的,为了适应不同的需要,加强框有多种结构形式。

但是从受力形式上看,加强框基本分为整体式、环式两大类。

(如图2.3)

图2.1加强框分类

2.2框的连接分析

飞机隔框的连接分为内部连接和外部连接,隔框在外部与机身蒙皮、桁条等结构相连接,在隔框内部,隔框的各个部分之间通过T型角材连接接头连接,并且在框的一面有角片连接,以便能和不同类型的桁条连接在一起。

如图2.4

图2.1桁条种类和连接方式

1-蒙皮;2-桁条;3-框;4-弯边;5-角片

出于结构上和工艺上的考虑,选用如下图所示的桁条形式来连接。

选取HB0-31-83如图2.5中A类

图2.2选定的桁条剖面形状

2.3框的受力分析

普通框用来维持机身的截面形状。

一般沿机身周边空气压力为对称分布,此时空气动力在框上自身平衡,不再传到机身的其他结构上去。

普通框都设计成环形框,当机身为圆截面时,普通框的内力为环向拉应力;当机身截面有局部接近平直段时,则普通框内就会产生弯曲内力。

此外,普通框还受到因机身弯曲变形引起的分布压力p1,p1是自身平衡的。

如图2.6

图2.1系统结构图

(a)空气压力载荷(b)机身弯曲变形引起的压力p1(c)压力p1的分布

加强框除上述作用外,主要功用是将装载的质量力和其他部件(机翼、尾翼等)上的载荷,经连接接头传递到机身结构上,将集中力加以分散,然后以剪流的形式传给机身蒙皮。

加强框受垂直集中力的作用时,曲梁的最大弯矩在集中力作用点附近,其弯矩如图2.7所示

图2.2隔框的弯矩图

加强框承受水平载荷时,作用于加强框的水平载荷通常是不对称的。

如图2.8

图2.3非对称载荷的传递

3装配设计

3.1框的设计

3.1.1偏移面的截取

查询飞机设计手册第十版表13-2[7]知,此类型的民用飞机的厚度最小为1.8mm,现取其厚度为2mm,以给出的飞机气动外形为设计基准,通过CATIA中的偏移命令,向里偏移2mm,留出蒙皮的厚度,然后在坐标系位置通过偏移平面命令

找到14478站位点,再在反方向偏移20mm,通过创成式外形设计分割命令

,将偏移面截取出来,并令其他的剩余部分隐藏。

如图3.1

图3.1偏移面的截取

3.1.2隔框外形设计

以飞机气动外形为设计基础设计出结构外形如图3-2所示的框板结构。

该框是普通框,通过飞机设计手册第十册中表13-2得知,该框框高159mm。

用封闭曲面将偏移面实体化,然后用曲线平行命令把偏移面向内部偏移159mm,在此基础上,建立十字相交的基准,且向两侧拉伸各20mm成曲面,把实体用曲面分成四部分;在零件设计模块中用

将其切割成四分之一,而后把偏移曲线投影,作凹槽

,剩余四分之一,在此基础上来进行下一步操作。

如图3.2

图3.1隔框外形的获取

3.1.3工艺孔和减轻孔

由于装配和成形工艺的需要,框板上需要制出装配定位孔和系统通孔等各类工艺孔。

各框板上设计有坐标定位孔,用于在框板装配型架上确定零件的正确的位置以便于定位装配。

在满足框板结构工艺性的前提下,为了减轻不必要的重量,因此各框板上应开有减轻孔,减轻孔根据直角减轻孔HB0-16-2003[9]计而成,因为其材料选择为LY12-M材料厚度为t=2mm故取大孔D1=100mm小孔D2=58mm,大孔与小孔之间的距离是80mm,在每段隔框中,大孔平均分布在隔框中,每180一个大孔,根据具体的框板工艺性确定具体数目为大孔4个/板,小孔10个/板。

图3.1减轻孔形状

通过用CATIA建立角平分线、草图,凹槽等命令先画减轻孔如图

图3.2减轻孔

3.1.4桁条缺口

查取航标手册标准HB0-31-83[8],其材料选择为XC231,所以框板上的桁条缺口选用的是槽形型材的桁条缺口设计,对应的航标选择HB0-31-83,并且取倒圆角r=2mm,主要尺寸取a=20mm,H=45mm。

依据航标尺寸,在以上图形的基础上画出桁条缺口。

如图3.5和图3.6

图3.1桁条缺口

图3.2桁条缺口

3.1.5隔框的剖面形状和厚度

通过查询飞机设计手册第十册机身结构设计部分,此处设计的框的剖面形状为“U”行框,不仅能够加强结构的强度,而且对隔框的稳定性有很大的帮助;为了保证飞机结构的安全性和装配工艺的优化性,隔框的厚度设计为2mm同时在槽的内部倒圆角r=5mm。

在此处用盒体命令来完成。

如图3.7

具体的步骤为:

绘制草图→选择曲面→抽壳→倒圆角→保存管理。

图3.1隔框剖面形状

3.1.6部分隔框之间的连接

在3.1.5抽壳步骤中,在每四分之一隔框的两端出都留有2mm厚度的材料,这样在连接处形成双U形连接接头,此接头结构稳定,强度大,在3.1.5中完成。

图3.1桁条接头

3.2角片的设计

角片是连接隔框和桁条的重要结构,不仅能起到固定隔框的作用,而且对隔框传递力至蒙皮有着至关重要的作用,在飞机装配制造修理过程中,角片有时候也能扮演者定位的角色。

根据航标HB8070-2002[10]表2中,选择角材的材料为XC113-8;角片的H=20mm,s=1.5mm,L=28mm在制作过程中,通过建立草图,拉伸实体,然后在实体表面再建立草图,通过盒体等命令建立出角片,最后倒圆角r=6mm和倒角450,完成角片的设计。

如图3.9和图3.10

图3.1角片理论图

图3.2角片实际图

3.3隔框的装配与协调

3.3.1隔框的装配成型

对于装配问题,处理时有两种方法[11]。

第一种是通过对零件在装配约束关系的基础上实现的,对合作完成部件的设计比较方便;第二种是直接在装配模块中通过自上而下的建模方法,这对于有单人完成的零部件设计建模比较方便。

在此次课设中,隔框的设计按照下面的步骤进行:

一、偏移蒙皮2mm,截取20mm偏移后的蒙皮,封闭曲面。

二、建立基准,将实体截取,剩余四分之一部分,通过平行曲、凹槽和命令完成大体图。

三、在上一步的基础上,建立减轻孔和桁条缺口的草图,零件设计中完成减轻孔和桁条缺口。

如图3.11

图3.1装配成型图

3.3.2各零件之间的协调

互换指批生产中,同一种零件之间,在尺寸和形状方面的一致性。

协调至相配合

的两种零件在尺寸和形状方面的一致性。

互换性不仅要体现协调准确度,还要求制造准确度,而协调只体现协调准确度,因而具有互换性的零件,必将是协调的,所以协调是保证互换性的必要条件,在钣金零件制造中,不但要求协调,而且要求互换。

互换,包括完全互换和不完全互换。

而对飞机钣金零件,不一定要求完全互换,但要求完全协调。

3.4工程制图出图

在画完整个装配图后,由工程制图命令进入到工程图,选择零号图纸,然后选择正视图命令,切换窗口进入到装配图中双击工程图,导出正视图,在此基础上,选择剖视图命令按钮,选择如下图所示剖面线,在右侧导出A-A剖视图;在角片位置,选择详细视图命令,如正视图下方位置局部视图。

如图3.12所示

图3.1工程制图

4总结

此次的CATIA课程设计,使我更深一步的了解到了数字化应用的优越性,CATIA在航空领域的应用的广泛性,这个课设也使我逐渐熟练掌握CATIA软件的操作,应用以及其操作的思想,更加重要的是在老师的细心指导下,我认识到了标准的重要性和在自己独自完成任务时,培养一个查手册,按规定来操作的习惯的重要性。

在这次的课程设计中,设计零件的尺寸形状时要时刻想着整个制造工艺的可行性以及其是否能最大限度的节约资源,将理论与实践相结合来具体的实施操作。

但是在操作软件的同时,我也发现自己对软件的功能还有一大部分没了解,在思路设计上不够优化,熟练程度上不够,所有的这些不足为我提供了更加继续努力学习CATIA的决心,在以后的学习和生活中,要努力学习CATIA软件的功能和设计思路,更熟练得去掌握它。

最后感谢秦老师在知识上教会我软件的使用,在处理问题上面的思路,在我做事做人上更好的建议!

参考文献