10平坦化.docx

《10平坦化.docx》由会员分享,可在线阅读,更多相关《10平坦化.docx(21页珍藏版)》请在冰豆网上搜索。

10平坦化

平坦化

教学目的:

1.了解平坦化技术的分类

2.熟悉CMP的机理、设备和工艺控制

3.熟悉CMP的质量控制

教学重点及难点:

平坦化技术的作用、CMP工艺及质量控制

教学过程:

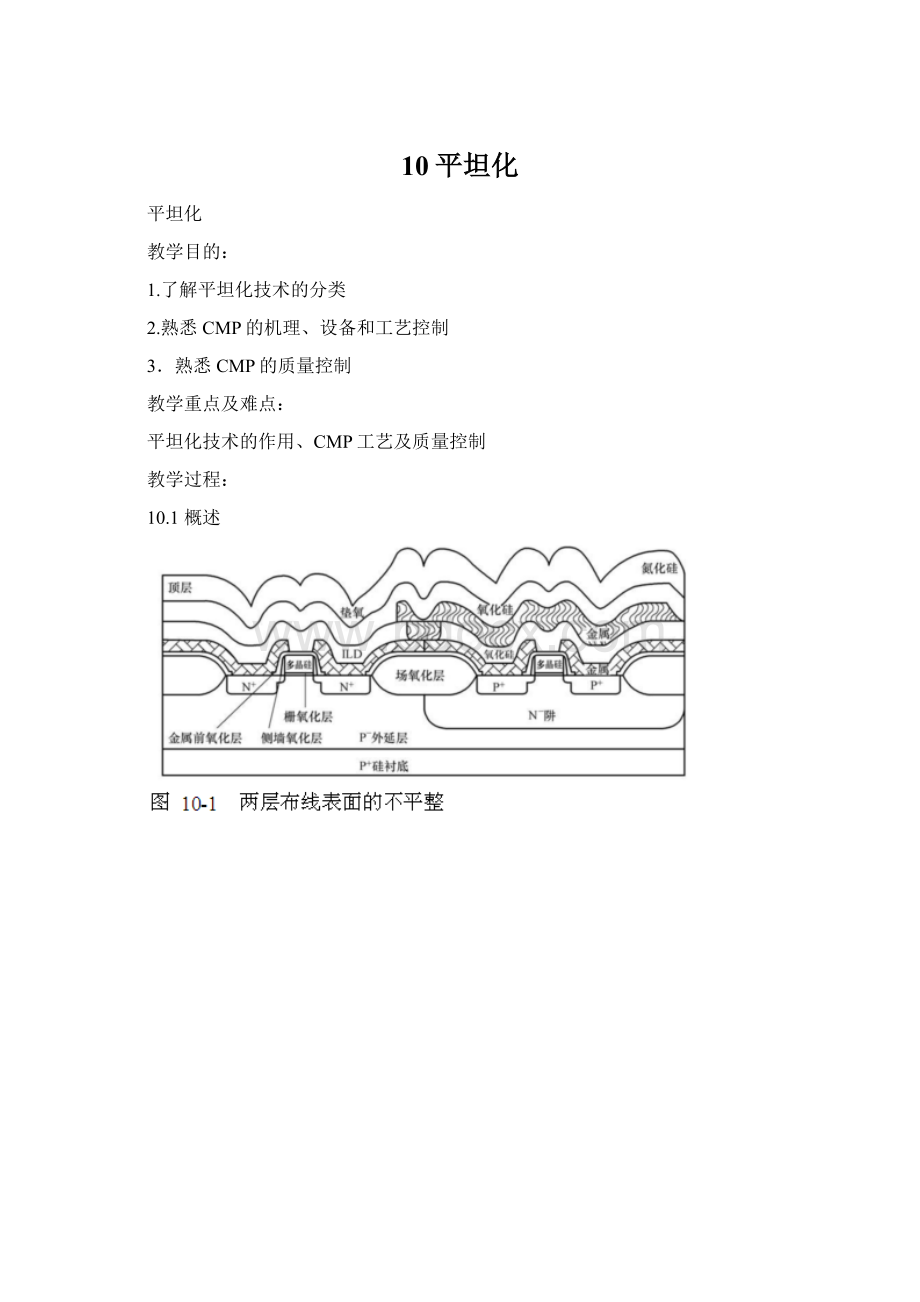

10.1概述

1)平滑处理:

平坦化后使台阶圆滑和侧壁倾斜,但高度没有显著减小,如图10-3b所示。

2)部分平坦化:

平坦化后使台阶圆滑,且台阶高度局部减小,如图10-3c所示。

3)局部平坦化:

使硅片上的局部区域达到平坦化。

4)全局平坦化:

使整个硅片表面总的台阶高度显著减小,使整个硅片表面平坦化,如图10-3e所示。

10.2传统平坦化技术

10.2.1反刻

反刻平坦化是在起伏的硅片表面旋涂一层厚的介质材料或其他材料(如光刻胶或SOG),这层材料可以填充空洞和表面的低处,将作为平坦化的牺牲层,如图10⁃4a所示。

然后用干法刻蚀技术进行刻蚀,利用高处刻蚀速率快,低处刻蚀速率慢来实现平坦化。

当被刻蚀的介质层达到希望的厚度时刻蚀停止,这样把起伏的表面变得相对平滑,实现了局部平坦化,如图10⁃4b所示。

10.2传统平坦化技术

10.2.2玻璃回流

玻璃回流是对作为层间介质的硼磷硅玻璃(BPSG)或其他的掺杂氧化硅膜层进行加热升温,使玻璃膜层发生流动来实现平坦化的技术,如图10⁃5所示。

一般,BPSG在氮气环境中,在850℃加热30min就发生流动,这样可使台阶处变成斜坡。

玻璃回流不能满足深亚微米IC的平坦化要求。

10.2.3旋涂玻璃法

旋涂玻璃法(SpinOnGlass)主要是在起伏的硅片表面旋涂含有溶剂的液体材料,这样表面低处和缝隙将被填充,然后进行烘烤固化,使溶剂蒸发,即可获得表面形貌的平滑效果,如图10⁃6所示。

10.3化学机械平坦化

10.3.1CMP优点和缺点

1.优点

1)能获得全局平坦化。

2)对于各种各样的硅片表面都能平坦化。

3)可对多层材料进行平坦化。

4)减小严重的表面起伏,使层间介质和金属层平坦,可以实现更小的设计图形,更多层的金属互连,提高电路的可靠性、速度和良品率。

5)解决了铜布线难以刻蚀良好图形的问题。

6)通过减薄表层材料,可以去掉表面缺陷。

7)CMP是湿法研磨,不使用干法刻蚀中常用的危险气体。

8)CMP可以实现设备自动化、大批量生产、高可靠性和关键参数控制。

2.缺点

1)影响平坦化质量的工艺因素很多且不易控制。

2)CMP进行平坦化的同时也会引入新的缺陷。

3)需要配套的设备、材料、工艺控制技术,这是一个需要开发、提高的系统工程。

4)设备、技术、耗材、维护等十分昂贵。

10.3.2CMP机理

CMP工作原理是将硅片固定在抛光头的最下面,将抛光垫放置在研磨盘上,抛光时,旋转的抛光头以一定的压力压在旋转的抛光垫上,由亚微米或纳米磨粒和化学溶液组成的研磨液在硅片表面和抛光垫之间流动,然后研磨液在抛光垫的传输和离心力的作用下,均匀分布其上,在硅片和抛光垫之间形成一层研磨液液体薄膜。

研磨液中的化学成分与硅片表面材料产生化学反应,将不溶的物质转化为易溶物质,或者将硬度高的物质进行软化,然后通过磨粒的微机械摩擦作用将这些化学反应物从硅片表面去除,溶入流动的液体中带走,即在化学去膜和机械去膜的交替过程中实现平坦化的目的,如图10⁃8所示。

1)化学过程:

研磨液中的化学品和硅片表面发生化学反应,生成比较容易去除的物质;

2)物理过程:

研磨液中的磨粒和硅片表面材料发生机械物理摩擦,去除化学反应生成的物质。

1.CMP机理模型

(1)Preston方程从微观上来看,抛光同时是机械摩擦作用也是化学行为,理想的情况是化学作用速率和机械磨除速率相等,但这很难达到。

(2)Cook的模型Cook模型仅适用于单纯的硅片抛光,是目前描述抛光最详细的模型。

2.CMP主要参数

(1)平均磨除率(MRR)在设定时间内磨除材料的厚度是工业生产所需要的。

(2)CMP平整度与均匀性平整度是硅片某处CMP前后台阶高度之差占CMP之前台阶高度的百分比。

(3)选择比

在CMP中,对不同材料的抛光速率是影响硅片平整性和均匀性的一个重要因素。

(4)表面缺陷CMP工艺造成的硅片表面缺陷一般包括擦伤或沟、凹陷、侵蚀、残留物和颗粒污染。

1)硅片表面上的擦痕或沟。

1)侵蚀。

2)凹陷。

3)残留物。

4)残留物。

10.3.3CMP设备

1.CMP设备组成

(1)抛光机运动组件(常叫抛光机)包括抛光头、研磨盘,是实现CMP的关键机械装置。

1)抛光头组件。

2)研磨盘是CMP研磨的支撑平台,其作用是承载抛光垫并带动其转动。

(2)研磨过程的控制它是控制抛光头压力大小、转动速度、开关动作、研磨盘动作的电路和装置。

(3)抛光垫与抛光垫修整1)抛光垫大多是使用发泡式的多孔聚亚胺脂材料制成,是一种多孔的海绵,利用这种类似海绵的机械特性和多孔特性的材料,提高抛光的均匀性。

2)抛光垫修整。

3)抛光垫寿命及定期更换。

(4)研磨液的供给与循环系统

1)研磨液由磨粒、酸碱剂、纯水及添加物构成,其成分见表10-1。

2)研磨液供给与输送系统。

①研磨液供给与输送系统与CMP工艺之间的关系:

研磨液中的化学品在配比混合输送过程中可能有许多变化,这一点,使输送给机台的研磨液质量与抛光工艺的成功形成了非常紧密的关系,其程度超过了与高纯化学品的联系。

尽管CMP设备是控制并影响CMP工艺结果的主要因素,但是研磨液在避免缺陷和影响CMP的平均抛光速率方面起着巨大的作用。

②研磨液供给与输送系统实现的目标:

通过恰当设计和管理研磨液供给与输送系统来保证CMP工艺的一致性。

研磨液的混合、过滤、滴定以及系统的清洗等程序会减轻很多与研磨液相关的问题。

那么就要设计一个合适的研磨液的供给与输送系统,完成研磨液的管理,控制研磨液的混合、过滤、浓度、滴定及系统的清洗,减少研磨液在供给、输送过程中可能出现的问题和缺陷,保证CMP的平坦化效果。

③研磨液混合和输送设备的设计特点:

搅动:

一般来讲,研磨液中的固体颗粒经过一段时间后会逐渐淀积,为了满足特定的工艺要求,必须保持桶中和储蓄罐中的液体均一,专业的研磨液系统制造商可以为每种研磨液设置特定的淀积率和分散率。

④各种CMP工艺的操作问题:

在处理化学品和研磨液时,一定要理解各种化学品之间的细微差别,并在系统中将这些不同点体现出来。

半导体工业使用的化学品已经超过了2000种,任何两种化学品在操作和安全方面都不同。

在处理研磨液过程中,其特性和问题基本上和工艺有关。

研磨液参数对特定CMP应用工艺的影响见表10-2。

作为成熟的工艺,氧化物和钨CMP都各自面临挑战。

作为新出现的技术,STI、铜和低k介质为业界带来新的挑战。

⑤抛光研磨液后处理:

作为消耗品,研磨液一般是一次性使用。

随着CMP市场的扩大,抛光研磨液的排放及后处理工作量也在增大(出于环保原因,即使研磨液不再重复利用,也必须先处理才可以排放)。

而且,抛光研磨液价格昂贵,如何对抛光研磨液进行后处理,补充必要的化学添加剂,重复利用其中的有效成分,或降级使用,不仅可以减少环境污染,而且可以大大降低加工成本。

抛光研磨液的后处理研究将是未来的新研究热点。

(5)终点检测设备终点检测是检测CMP工艺把材料磨除到一个正确的厚度的能力。

1)电动机电流终点检测。

2)光学干涉法终点检测。

3)先进的终点检测技术——红外终点检测技术。

(6)清洗设备与干出干进过去CMP设备只是研磨抛光,与清洗设备是分开的。

2.CMP设备的发展

(1)单抛光头旋转式系统CMP转动设备是用以玻璃陶瓷或其他金属的磨平抛光设备为基础的,这种设备由单个研磨盘和单个抛光头构成。

(2)多抛光头旋转式CMP系统随着生产力需求和缺陷标准提高,出现了多研磨头的旋转体系,这类设备有很多种。

(3)多研磨盘CMP系统由于Auriga公司和Symphony公司的设备缺乏灵活性,例如加工的硅片片数是22片而不是25片硅片,就不能发挥它们生产力高的优点。

(4)轨道式CMP系统由于对于工艺的灵活性和生产力的需求提高,IPEC公司开发出了676轨道式CMP系统。

(5)线性CMP设备最后,有些公司开发出能够实现高线速度的线性CMP设备。

10.3.4CMP工艺控制

CMP工艺操作虽然简单,可是CMP效果受多方面因素的控制,所以要得到期望的效果,工艺控制就非常重要。

1.CMP工艺流程

1)前期准备:

根据研磨的材料对象(如硅、二氧化硅、铝、铜等)、工艺对象(STI、ILD、LI等)来选择合适的研磨液、抛光垫、清洗液等消耗品,并按照要求做好CMP设备、硅片、化学品(研磨液、清洗液)配置和输送系统、环境等的前期准备(例如设备和硅片清洗、检测,环境是否达到要求等)。

2)研磨抛光、清洗、甩干:

按照工艺文件的要求设置工艺参数进行CMP、清洗和甩干并监控工艺过程,做好工艺记录。

3)质量检测与评估:

按照检验工艺文件的检测方案(抽样、质量参数、检测工具和仪器、测量点等)进行测量和计算,并按照标准判断CMP工艺的合格性,做好记录。

2.影响CMP效果的主要参数

(1)抛光头压力以对单晶硅片进行CMP为例来说明。

(2)抛光头与研磨盘间的相对速度抛光速率随着抛光头与研磨盘间的相对速度的增大而增大。

(3)抛光垫抛光垫是在CMP中决定抛光速率和平坦化能力的一个重要部件。

①碎片后为防止缺陷而更换抛光垫。

②优化衬垫选择以便取得好的硅片内和硬膜内的均匀性和平坦化(建议采用层叠或两层垫)。

③运用集成的闭环冷却系统进行研磨垫温度控制。

④孔型垫设计、表面纹理化、打孔和制成流动渠道等有利于研磨液的传送。

⑤CMP前对研磨垫进行修正、造型或平整。

⑥有规律地对研磨垫用刷子或金刚石修整器做临场和场外修整。

(4)研磨液研磨液是影响CMP速率和效果的重要因素,在半导体工艺中,针对SiO2、钨栓、多晶硅和铜,需要用不同的研磨液来进行研磨,不同厂家的研磨液的特性也有所区别。

1)磨粒。

①磨粒材料:

对不同的薄膜CMP和不同工艺的CMP要精心选择磨粒材料。

即使是对同种薄膜材料进行CMP,其磨粒材料不同,抛光速率也不同。

例如对于ILD氧化硅进行CMP,采用二氧化铈(CeO2)作为磨粒的抛光速率比用气相纳米SiO2为磨粒的抛光速率大约快3倍。

ChristopherL.Borst对含碳量不同的三种PECVD的SiOC进行了抛光实验,发现SiOC在基于SiO2磨粒的碱性研磨液作用下的抛光速率明显高于基于氧化铝磨粒的酸性抛光液作用下的抛光速率,而且随着pH值的增加,抛光速率显著增大。

②磨粒含量:

磨粒含量是指研磨液中磨粒质量的百分数。

即(磨粒质量/研磨液质量)×100%,又叫磨粒浓度。

由图10-26可知,对于硅抛光,在低磨粒含量时,在一定范围内对硅的抛光速率随着磨粒含量的增加而增加,平整度趋于更好。

这主要是由于,随着磨粒含量的提高,研磨液中参与机械研磨的有效粒子数增多,抛光液的质量传递作用提高,使平坦化速率增加,可以减小塌边情况的发生。

但并不是磨粒含量越高越好,当磨粒含量达到一定值之后,平坦化速率增加缓慢,且流动性也会受影响,成本也增加,不利于抛光。

要通过实验对确定的抛光对象找出一个最优的磨粒含量。

10.3化学机械平坦化

③磨粒大小及硬度:

随着微粒尺寸和硬度的增加,去除速率也随之增加。

但会产生更多的凹痕和划伤。

所以要很细心地选择颗粒的大小和硬度,颗粒硬度要比去除材料