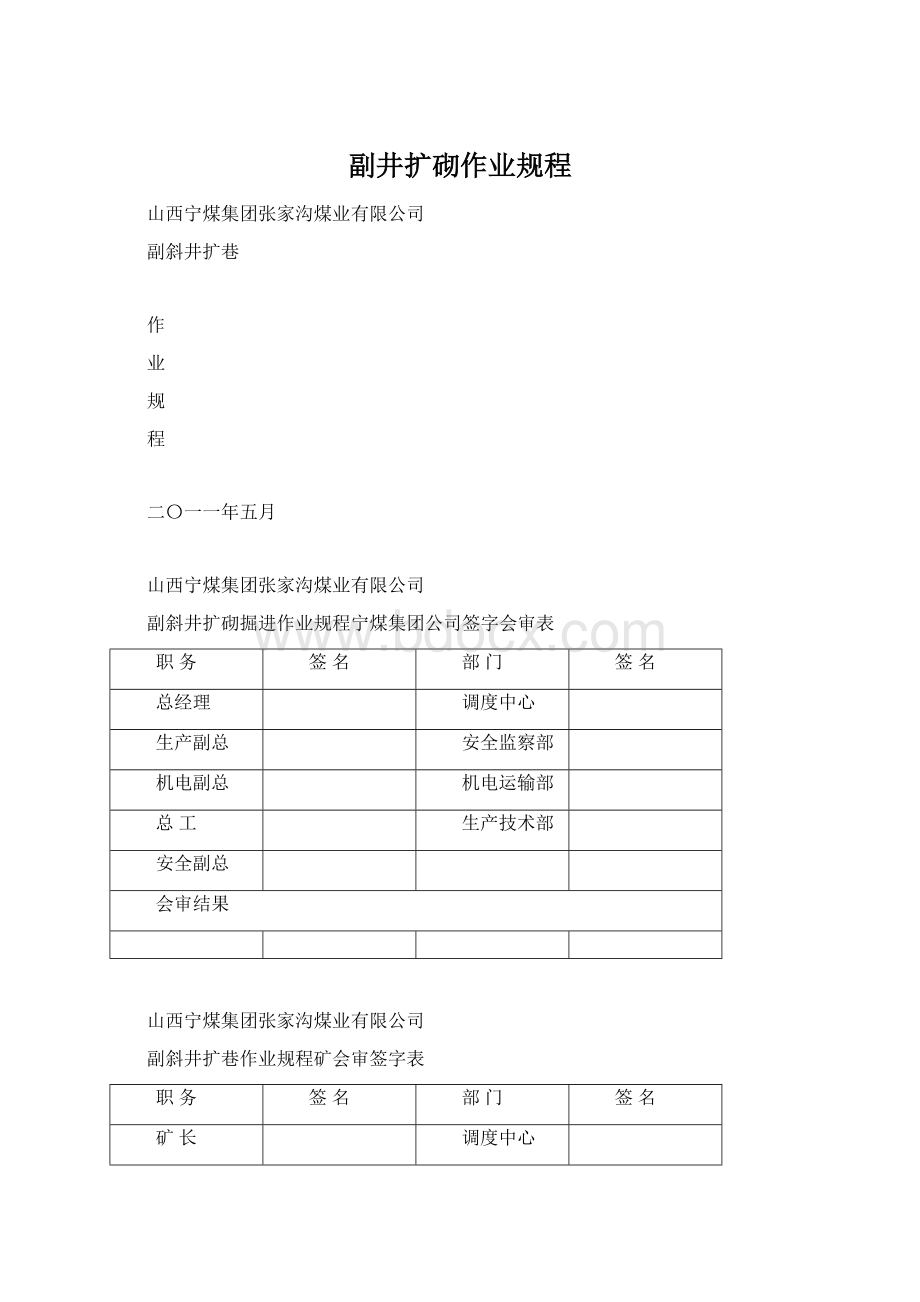

副井扩砌作业规程Word格式文档下载.docx

《副井扩砌作业规程Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《副井扩砌作业规程Word格式文档下载.docx(21页珍藏版)》请在冰豆网上搜索。

井口地面标高/m

1538.6

井底标高/m

1444.3

地面位置

工业广场西侧,距主斜井140米,距回风竖井100米

井下位置

井底为材料运输大巷,长度510米

井底材料大巷

上部距井田边界20米,距上部采空区20米。

邻近采空,边界

20米

第二节煤层赋存特征

一、煤层产状、厚度、结构、坚固性系数、层间距

本井田批准开采侏罗系大同组2#、3#煤层,煤层走向北东NE、倾向南东SE单斜构造,倾角12°

--29°

。

西南地层倾角较大,东北较小。

煤层厚度2#煤4.56—7.69米,平均5.4米。

3#煤1.02—1.7米,平均1.46米。

两层煤层稳定可靠,结构简单。

2#与3#煤层层间距36米左右,层位稳定。

2#煤为亮黑色节理不发育,煤质较硬,硬度3.5、性脆易碎、质轻污手,属自然煤层,煤尘具有爆炸性。

2#煤层内含有一层夹矸,厚度为0.24—0.35米,煤层直接顶为砂质泥岩,老顶为中细粗砂岩,底板为泥岩。

2#煤层特征情况表

指标

参数

备注

煤层厚度/m

4.65—7.69

煤层倾角(度)

12—29

煤层硬度f

3.5

煤层层理发育程度

不发育

煤层节理发育程度

一般

自然等级

Ⅱ级

煤层爆炸性指数%

40

2#煤层顶底板情况表

顶底板名称

岩石类别

厚度/m

岩性

直接顶

粉砂泥岩

3.9

灰蓝色、质细、性脆易碎

老顶

中粒砂岩

8.2

灰白色、坚硬不易冒落

直接底

2.1

灰色、性脆

老底

粉砂岩

12.5

灰白色

第三节地质构造

井田内含煤地层主要为侏罗纪中统大同组。

大同组为一套陆相河流-湖泊亚相含煤沉积构造。

第一阶段大同组J2d1,底部为砾岩,中部为细粒砂岩夹粉砂质泥岩,上部为粉砂岩与硅质灰岩,局部互层出现,厚度15—40米。

第二阶段(J2d2)本段以中细沙岩,沙质泥岩,泥岩互层为主,上部含2#、3#煤层,厚度331.9-408.53米。

井田位于宁武煤田西南翼部位。

宁武煤田为一向斜槽式构造,南东翼云中山系,北西翼芦芽山系。

受区域构造影响,井田构造形态走向呈NE,倾向SE单斜构造。

井田内无大的断裂构造,局部有发育宽缓褶曲,未发现陷落柱出露和岩浆岩侵入,地质构造简单,地层倾角一般120-290.

第四节文水地质

一、井田地表水

井田位于宁静向斜轴部西翼出露地层为侏罗纪中统大同组、云冈组、天池河组。

井田内无常年流水性河流,发育的沟谷均为季节性流水。

矿井井口位置均高于历年最高洪水位置(1520)。

二、井田含水层

1、基岩裂隙承压含水层位于2#煤与3#煤之间,厚度5.59-6.37米。

含水层涌水量0.128-0.383L/S,单位涌水量0.0018—0.011L/S·

M.

2、基岩裂隙潜水含水层:

该含水层是天池河组紫红色砂岩,云冈组和大同组灰色砂岩,水由大气降水转化而来,泉水流量0.0024—0.32L/S.

三、矿井涌水量

矿井依据井下现涌水量,及以后开采深度考虑。

达90万吨/年产量后,正常涌水量60m3/h,最大涌水量90m3/h。

第三章巷道布置及支护说明

第一节巷道布置要求

原副斜井净宽2.4m,净高2.1m,斜长215m。

采用料石砌碹支护,部分地段为裸体无支护。

井巷中心铺设由轨距600mm,30kg/m的钢轨。

斜井倾角26度。

根据设计要求,依据原有副斜井中心,扩支为净宽3.9m,净高3.9m,半圆拱断面,料石砌碹巷道。

井巷内布置水沟,规格要求300mm×

350mm。

底板混凝土硬化,碹墙预留排水管、静压水管角钢挂钩间距3m。

第二节支护设计

一、巷道断面

掘进断面:

宽4.9m,表土段墙基深1m,墙基宽0.8m。

基岩段墙基深0.65米,宽0.6m。

砌碹墙高2m,断面高度4.4m,断面积20.204㎡。

碹拱厚500mm,碹墙厚500-750mm。

挖底硬化厚200mm。

净断面宽3.9m,高3.9m,墙高2m,断面积13.77㎡。

二、支护方式

(一)、临时支护

根据现有施工队伍装备和技术,临时支护采用木棚和木顶柱支护。

木料选用柱径不小于200的松木,柱腿材料长度4~4.4m,横梁材料长2~3m。

(二)、表土层支护

表土段采用钢筋混凝土砌碹支护,表土段长度6m。

(三)、永久支护

依据设计,基岩段采用混凝土砌碹支护。

三、砌碹支护质量要求

1、砌块质量:

平桩料石最小边长不小于250mm,拱壁料石最小边长不小于250mm,最大边长不小于400mm。

2、壁墙基础,挖到实底上,连续长度1m内深度不小于设计50mm,宽度不小于设计30mm,基底铺灰浆30~50mm。

3、砌体厚度局部不小于设计30mm。

4、中心线偏差不超过±

50mm。

5、净宽不小于设计30mm,不大于设计50mm。

6、净高不小于设计30mm,不大于设计50mm。

7、壁厚充填饱满,拱顶、碹体和基岩结合紧密,不得有缝隙。

8、墙体表面平整,灰缝宽不超20mm,1㎡内重缝、瞎缝、干缝分别不超过两处。

砌层水平度不超过50mm,接茬不小于100mm。

9、水沟深度、宽度误差不超过±

30mm,位置不超过±

50mm,上下不超过20mm。

第三节支护工艺

一、支护材料

根据本地石材市场,选购抗压强度高的红细砂岩料石为砌碹材料。

料石厚度不小于250mm,无裂纹和风化度,凸凹面不大于20mm的料石。

二、水泥砂浆

砂子选用粗砂,使用前过筛清除杂物、泥块。

水泥选用425标号水泥,水泥砂浆体积比1:

三、放线砌筑墙基

墙基深650mm,宽600mm。

依据中线确定墙基宽,墙基内侧到中心1.85m,外侧到中心线2.55m。

根据斜井底板基准面和坡度(26°

)确定深度,依据中腰线立好线杆。

拱架长度2m,筑墙长度2.2m。

砌基时,先在基础内铺一层砂浆,厚度不小于50mm。

将料石放好放稳,竖缝灌满砂浆,一层料石铺完后要拉线校对,有偏差重调整。

基础与岩帮间空隙,要求每砌完一层使用矸石充填一次,充实饱满。

每次砌筑基础长度不得小于2m,要超前200mm,留下接茬。

因此砌每一层时应从前一碹体相同层次接茬开始。

砌筑最底层基础选用大块荒料,小块料石砌墙和拱。

四、砌墙

砌墙前,必须使用中腰线检查两邦掘进宽度,欠挖时要用风镐、手镐、大锤刷大到设计尺寸,然后清除两邦浮矸。

砌墙前,先用边线在要砌一段墙两端挂好两根边垂线(也为立线),并固定牢固,然后在两根立线之间拴好坡度线(称卧线),砌墙时每砌完一层向上移动一次卧线。

砌墙采用一次砌全高。

一个人固定在一个地点,一次砌完碹墙设计高度。

墙体竖缝在砌墙时,要灌满砂浆,砌完一块或一层必须及时灌满扎实,一层砌完后再砌上一层。

砌完墙对墙体灰缝重新勾缝。

五、架工作台

由于砌碹拱部高4.4m,必须搭建双层工作台。

选用有腿台架。

用直径50mm钢管焊成梯子做台腿。

一层台腿梯高1.6m,二层台腿梯高2.5m,两组台腿梯宽均为800mm,平台宽1000mm,台梁选用100mm红松木板,梯子横梁间隔300mm,可适当调整平台高度。

六、架设拱架

选用11#工字刚制作有腿拱架。

拱架半圆形,直径3.78m。

架板选用60mm厚2m长的红松板。

人工将拱架抬上工作台,支到预定位置。

在拱顶及拱基线处各放一块拱板,确定拱架前后位置,而后使用拉绳、拉杆将拱架与后面的拱架连接固定在一起。

将拱架稳住后,方可拉中线,腰线校对调整方位,直到符合中腰线要求为止。

最后固定拱架,搭放模板。

七、砌拱

从两侧拱基同时向上砌,边砌拱,边铺拱板。

拱板排列整齐严密,砌拱时料石砌缝互相错开,并且在纵向石缝中夹好片石楔,用大锤打紧。

使每块料石层面与碹台面尽量垂直。

砌拱要留长短茬,茬眼长度不小于100mm,保证留茬质量从碹头开始砌筑。

拱头料石不得超过拱板前端,以免影响下次铺模板。

拱砌到临时支护时,将砌好部位缝隙充实填满,而后处理活石,并逐块逐根拆除临时支护。

并且要边拆边处理顶板活石。

若顶板稳定性差,必须使用板梁重新维护,无问题后方可继续砌拱。

最后封顶采用铁盖板封顶法。

用薄铁板(6mm厚)制成500*400mm铁盖板4块,四边用钢筋加固。

当拱剩下2~3层时,两侧各铺1~2块拱板,将盖板架到拱板上,分次封顶。

在分次封顶中,将碹顶料石和围岩缝隙用灰浆、石块填满,并捣实,不得有裂缝。

八、拱架拆除

碹拱封顶砌好后一般经4天可以拆除拱架。

拆拱架由外向里逐架进行;

先去掉拉杆绳,然后去掉固定拱架木楔,仔细观察拱顶有无行动,无行动时方可进行拆除,拆除人员要有安全退路。

也可用绳子栓在拱架顶部,人力向外拉,但绳子长度要满足拉绳人员与拱架掉落点安全距离要求。

拱架拆除后,拱面有干缝,及时处理。

第四章施工工艺

第一节施工方法

一、打眼器具为YT28型气腿式凿岩机,采用炮掘施工方法。

二、扩巷砌碹方式,先从井口向下20m处向上扩巷砌碹直至地面井口。

然后再从井底落平点开始向上扩巷砌碹。

第二节凿岩方式

打眼使用YT28型凿岩机,中空六角钢岩石钻杆,长度1.5m、2m、2.5m三种,“一”字型钻头。

空压机置于井口西侧30m处,型号LG-10/7,输送气压0.7MPa,电机功率55kw,通过1寸压风管路输送到掘进面。

第三节爆破作业

掘进作业是扩巷,平行于巷道倾斜中心线布置炮眼,炸药使用矿用二级硝铵炸药,毫秒电雷管起爆。

起爆使用MFd-100型发爆器起爆,联线方式为串联(后附爆破图表)

爆破说明书

炮眼序号

炮眼名称

眼深(米)

角度

装药量/kg

封泥

连线方式

起爆顺序

装药结构

水平

垂直

每孔

总量

长度m

1-5

墙基眼

2.5

-26°

0.8

4

1.2

串

联

Ⅲ

正

向

装

药

9-13

辅助中眼

Ⅱ

6-8

14-16

辅助眼

4.8

Ⅰ

17-28

周边眼

7.2

Ⅳ

第四节装载与运输

一、装岩方式

装岩为人工装岩

二、运输方式

副井提矸采用JT-1.2型提升绞车,配套电机55kw。

钢丝绳直径20mm,1吨矿车运输。

一次只提一辆矿车。

地面车场有翻转式阻车器,斜井口有槽钢阻车架。

斜井10m处有道轨横栏阻车器。

第五章生产系统

第一节通风

副井在扩砌过程中采用全风压通风,副井进风量正常情况下720立方米/分,足以满足人员和炮后排除炮烟需要。

一、掘进工作面风量计算

1、按工作面每人每分钟4立方米计算:

Q=4N=4×

12=48m3/min

工作面定员6人,交接班时为12人。

2、按瓦斯涌出量计算:

Q=100qk=100×

0.61×

1.3=79.5m3/min(0.61为上年度掘进面瓦斯绝对涌出量)

3、按工作面同时起爆最大药量计算:

Q=25×

7.2=180m3/min

二、掘进工作面风量验算

1、按最低风速验算:

Q≥0.15m/s×

60×

17.5m2=157.5m3/min

2、按最高风速验算

Q≤4m/s×

17.5m2=4200m3/min

通过以上计算,工作面需风量不小于180m3/min,全风压供风量为720m3/min满足要求。

第二节压风系统

地面压风机房位于井口西侧30m处,型号LG-10/7,输送气压0.7MPa,电机功率55kw。

通过1寸压风管路,输送到掘进作业面。

第三节设备及工具配备表。

序号

名称

型号

单位

数量

1

气腿凿岩机

YT28

台

3

2

提升绞车

JT-1.2

中空六角钻杆

2.5M

根

20

电话

KTH13

5

混凝土搅拌机

JZC-350

6

照明信号综保

ZXZ-4

7

钢丝绳

直径20

米

250

8

支模轨梁

11#工字刚

架

9

木模板

250*60mm2

块

60

10

压风管

1寸

11

真空开关

BQD-80Z

12

锹

张

13

镐

把

14

锤

第四节综合防尘

防尘供水管路水源来自于工业广场西南静压水池,供水管直径50mm钢管。

并在管路安装过滤器,保证水质清洁。

工作面采用湿式凿岩,作业地点安设水幕喷嘴,打眼时喷雾。

打眼时工人佩戴防尘口罩,放炮后洒水灭尘。

第五节供电

井底作业面采用风动凿岩机作业,电器设备正常情况下只有电话、电铃和DGSB型防爆照明灯,电压127V,照明信号综保置于地面。

第六节排水

根据现有情况井筒扩砌作业面,未见涌水、渗水现象,靠近井底车场少量涌水经人行道流入主运输平巷,进入主井底水仓,经主泵排出地面。

第七节提升、运输

副井提矸,运料采用JT-1.2型提升绞车,配套电机55kw,钢丝绳直径20mm,1吨矿车,一次只提一辆矿车。

作业地点和绞车安装组合声光往返电铃信号装置。

井口和斜井段“一坡三挡”安装齐全。

矸石提到井口车场,人工推车卸到矸石场。

第八节照明、通信、信号

地面副井口外安设ZXZ-4-Ⅱ型照明信号综合保护装置电源。

提升、装载信号装置采用127V矿用防爆组合声光往返电铃信号装置,照明采用DGS13型防爆节能灯。

第六章劳动组织与主要技术经济指标

第一节劳动组织

每班井下作业人数6人,地面3人,共9人。

“一掘一支”四班一循环,循环进尺2米。

打眼放炮一个班,清碴一个班,砌墙支模,砌碹两个班。

序号

工种

每班人数

三班总人数

组长(兼安全员)

打眼兼清碴砌碹

15

绞车工

地面运料

合计

27

第二节循环作业方式

每天三班作业,每班作业8小时。

零点班0-8点;

早班8-16点;

中班16-24点,四班一循环,循环进度2米。

循环作业图表

工序名称

名称

时间(小时)

1日

2日

零点班

早班

中班

打眼放炮

清碴

砌墙

支模砌拱

1、各班组长认真组织学习,严格执行交接班制度。

2、每班入井前。

由班组长主持班前会,根据上一班汇报情况,安排下一班作业任务。

3、进入作业地点,必须与上一班岗交岗,口对口交接,交不清楚不能走。

4、交接班人员必须将当班安全情况,设备运行情况,材料配件消耗供需情况,遗留工作,存在问题及接班后注意事项交待清楚。

第三节主要技术经济指标

主要技术经济指标

项目

指标

备注

斜井长度

m

215

毛断面

㎡

20.204

净断面

13.77

在册人数

人

29

出勤率

%

90

循环进度

月进尺

36

炸药耗量

Kg/m

雷管耗量

发/m

30

水泥耗量

吨/m

0.7

砂子耗量

m3/m

料石耗量

6.67

第七章安全技术措施

一、打眼扩巷

(1)、扩巷要从地面向井下进行,并布置专用的可移动的电铃打点信号装置。

(2)、扩巷要超前砌碹的长度不大于3米。

(3)、扩巷后必须设置临时支护。

在基岩段临时支护也可用锚杆支护,间排距为1.2*1.2米。

在顶板破碎带,要铺设金属网,并适当缩小锚杆间排距和空顶距。

但在表土段,临时支护要根据实际情况采用棚式支护或其它特殊支护。

(4)、临时支护最大空顶距不大于2米,最小空顶距不大于0.3米。

(5)、在扩巷前,要由外向里依次检查巷道的永久支护、临时支护及安全设施,发现安全隐患及时进行处理。

(6)、打眼前,要严格执行敲帮问顶制度,敲净顶帮的活矸、危岩。

敲顶时要用长柄工具,人员要站在安全的地点,并有专人监护,同时要观察好退路,保证退路畅通无阻。

(7)、打眼前,要根据工序要求认真检查各种工具、材料,保证质量可靠,数量满足要求。

(8)、打眼前,认真检查各种风、水管路连接是否牢固,风、水压是否合适。

(9)、打眼前,校正中腰线,按设计巷道断面图的要求确定出眼位,并作标记。

(10)、打眼前,检查钻杆和钻头的质量及连接是否牢固。

(11)、打眼前,要进行试运转。

凿岩工将凿岩机扶稳,打眼工将钻杆安装到凿岩机上,并扣好卡钎器,然后试运转。

试机时先开水,后开风,观察风钻、钻杆运转是否正常,注水孔是否畅通。

(12)、点眼,凿岩工扶稳凿岩机,点眼工在一侧拖住钻杆,两人配合使凿岩机对好眼位,然后凿岩工小开风阀门,轻顶凿岩机,待钻进20mm并使钻杆不在移位后,点眼工立即躲开,以防断杆伤人。

点眼前应在眼位上用风镐刨出眼窝。

(13)、打眼,凿岩工调整好凿岩机的角度,待钻杆钻进50mm后,进行全风压钻进,给水要均匀适当。

操作凿岩机时要站在钻机一侧,手扶钻机两腿前后错开,不准骑在气腿上,以防断杆伤人。

打眼时人员不准站在钻机前方。

(14)、打眼时,凿岩机、钻杆与钻眼的方向要一致,推力要均匀。

以防断杆、夹杆或掉钻头。

当钻进速度减慢,如因水平推力过小,应停止钻进,调整钻腿位置,加大水平推力再继续钻进。

(15)、在钻眼过程中,如突然停风时应将钻杆拔出,以免无风支腿下落,凿岩机将钻杆压弯变形。

如突然停水,应立即停止钻进,查明原因进行处理,待正常供水后再进行钻进。

(16)、打眼时由1-2人操作一台凿岩机。

(17)、当眼位过高时,必须搭设工作平台,不准将气腿蹬在支架上打眼。

(18)、钻眼应与岩石的层理、节理方向成一定夹角,尽量避开沿岩层层理方向打眼。

(19)、无论任何情况下都严禁边钻眼边装药。

(20)、钻完一个眼或更换钻杆时要先关风后关水。

(21)、钻眼后必须用吹眼器将岩粉吹净,吹眼时操作人员应位于炮眼的一侧,面部背向眼孔,其他人员要离开迎头,以防吹出的杂物喷出伤人。

(22)、钻眼过程中,应定时向注油器注油,保证风钻润滑良好。

(23)、防止断杆伤人的方法:

A、熟练操作,精力要集中,保持钻架稳定使钻杆平直前进。

钻杆不得左右摇摆,钻架起落要稳。

B、在岩石坚硬、裂隙发育时,应采用“十字型”钻头,防止钻头被夹,造成断杆。

C、不得使用高碳量材料的钻杆。

(24)、拔钻杆的方法:

A、先将气腿下端稍向后移,然后用双手拉住风钻手把向后退,这时风钻不停,借助钻杆旋转力将钻杆拔出。

B、用以上方法拔不出来时,可以将气腿向前移到钻杆下面,利用气腿相反的顶力将钻杆拔出。

C、用以上两种方法仍拔不出来时,可将钻杆从风钻上拆下,用双手或专用工具来回推拉转动钻杆,把钻杆拔出来。

二、爆破

(1)、爆破后剩余的爆炸材料必须当天退回爆炸材料库,严禁在工作面存放和销毁。

(2)、严禁使用变质失效的爆炸物品。

(3)、爆破要按安全规程第315条、316条、318条、320条、324条、325条、326条、327条、328条、329条、331条、333条、334条、336条、337条、338条、339条、340条、341条、342条的有关规定执行。

(4)、副斜井掘进,是岩巷爆破,最小抵抗线不小于0.3米。

如小于0.3米,要用风镐或洋镐将断面刷大。

(5)、当炮眼深度小于0.6米时,必须执行以下要求:

A、每孔装药量不得超过200g;

B、炮眼必须封满炮泥。

C、爆破前应检查并加固爆破地点附近的支护。

D、爆破时,必须在通过爆破地点的各个通道上设好警戒,并有值班班长在现场指挥。

警戒员由班长派责任心强的工人担任。

E、爆破前必须将设备、电缆用废旧皮带等加以保护,保护范围为爆破地点前后各5米。

三、提升

(1)、在扩巷前,要将提升绞车、轨道、钢丝绳以及附属设施进行全面检查。

发现问题及时处理,确保设施完好。

(2)、在扩巷爆破地点以下10米处设置挡矸装置。

(3)、在砌碹过程中,每隔40米必须设置一个躲身洞,并设置红灯。

躲身洞的尺寸为2*2*5m。

(4)、靠近躲身洞一侧的巷道(人行道)要清理干净,道路要畅通。

(5)、在作业地点上20米处,设置防跑车的挡车栏,在矿车运行时防跑车的挡车栏必须呈闭合状态。

(6)、斜井变坡点前5米必须设置阻车器,变坡点下方一列车长度处必须设置挡车栏。

在矿车运行时,变坡点处的挡车栏要呈开启状态。

四、砌碹

(1)、砌碹用砂浆配合比必须符合设计要求。

砌筑时,砂浆要均匀饱满,无干缝、瞎缝,严禁干垒。

(2)、严禁使用腐朽、开裂、变形、折损的碹胎及模板。

(3)、脚手板、胎板的厚度不小于6厘米。

严禁将脚手板直接搭在胎垛上或胎腿横梁上,作工作平台使用。

工作平台下需要通过矿车时,必须保证矿车进出安全。

工作平台上要留有躲闪冒落活石的空间,禁止平台上堆积过多的材料或砸料。

(4)、表土层往基岩处所砌巷道必须留有20mm的沉降缝。

(5)、挖地槽砌基础时,必须按中腰线和设计尺寸确定地槽位置和深度,并作出标记。

(