针管加工工艺Word文档下载推荐.docx

《针管加工工艺Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《针管加工工艺Word文档下载推荐.docx(10页珍藏版)》请在冰豆网上搜索。

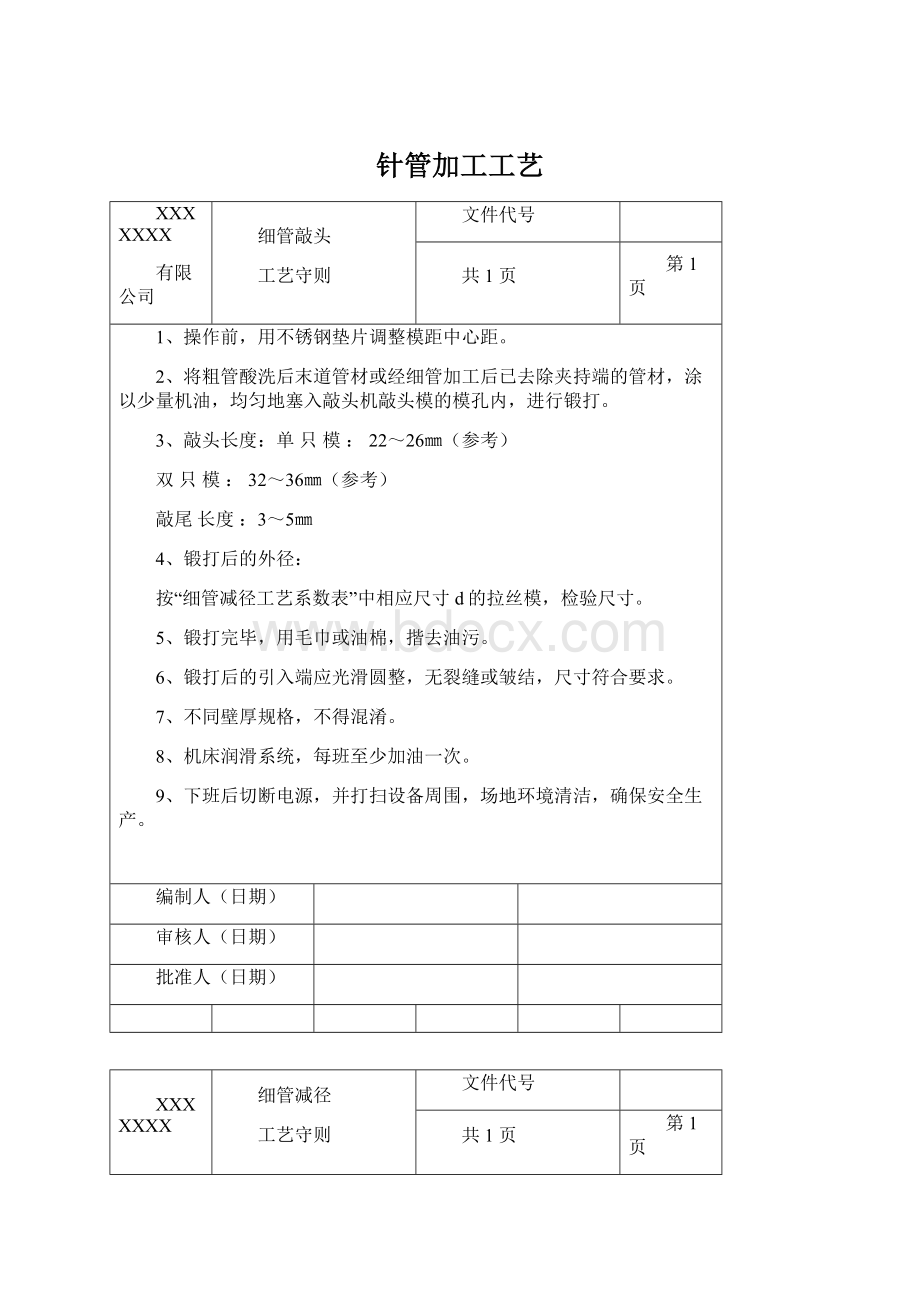

4、锻打后的外径:

按“细管减径工艺系数表”中相应尺寸d的拉丝模,检验尺寸。

5、锻打完毕,用毛巾或油棉,揩去油污。

6、锻打后的引入端应光滑圆整,无裂缝或皱结,尺寸符合要求。

7、不同壁厚规格,不得混淆。

8、机床润滑系统,每班至少加油一次。

9、下班后切断电源,并打扫设备周围,场地环境清洁,确保安全生产。

编制人(日期)

审核人(日期)

批准人(日期)

细管减径

1、操作前,应调试机床运转,当无异常时,才能开始工作。

2、在加工前,用毛巾或油棉揩净管材上的油污或尘埃。

3、对照需加工与管材减径工艺系数表的相应道次,选择合适的减径模经试拉,外径、椭圆度、表面粗糙度、直线度等应符合要求,才能正式生产。

4、当拉出管材有严重的弯曲时,应调整模孔的位置或增加减径模,以确保直线度。

5、外径、椭圆度、粗糙度、超差时,应及时更换减径模。

6、折下的废引入端,应另置容器内,不得乱掷。

7、检查壁厚,应符合工艺系数表。

8、润滑系统及机床导轨,应经常加油。

9、保持机床周围环境卫生,注意安全生产。

10、每班工作完毕,应揩擦机床,关闭电源,并打扫周围环境,确保清洁。

11、不同规格,不得混淆。

细管较直

1、操作前,应先试机,在需润滑部位注入润滑油,开机运转无异常后,才可操作正常生产。

2、在夹座上安装好毡呢或牛皮,并按不同规格调整各支座点的位置。

3、针管先用毛巾或油棉揩擦干净,然后以引入端为一端,通向导向孔和各支座点的位置后夹紧,并扣紧拉钩。

4、用钳口拉住针管,随即开动电动机运转,并使针管均匀拉伸,以校直针管。

(钳口中心应与转轴中心同轴)

5、每较完一根管子,应即关闭电源,待停转后,开启拉钩,继续下一根管子的加工。

6、经校直后,外径增大值不得大于0.005㎜。

7、校直后应平直,其弯曲度≥3㎜/m。

8、目力观察表面不得有明显的螺旋不平状,深花纹与裂缝,如有裂缝时,应在裂缝处剪断。

9、机头主轴连接的销子,应连接牢固,每班检查一次。

10、操作时扣好护罩后,才能开动运转。

11、管材表面有校直痕迹时,应检查包装是否已磨损,并及时调换。

12、发现机头运转有异常时,应及时停车,检查修理。

13、每加工一个规格、品种后,均应清理场地,防止规格混淆。

14、转轴等润滑系统,每天至少加油一次。

15、每班工作完毕,应揩擦机床,关闭电源,并打扫机床周围场地,确保安全。

细管检验

1、目力观察外表无明显弯曲、弯结。

2、手感表面平整。

3、用放大镜检测,外表光亮、清洁、无明显的螺旋状痕迹表面平整。

4、用千分尺抽检管子两端和中间的外径,符合各种规格的相应尺寸要求。

5、抽查检测管子内壁、清洁、无氧化层或污垢。

6、检测壁厚,应符合各相应规格的要求。

7、不同规格,不得混淆。

切管工艺守则

1、开启电动机,使切割机运转,当无异常后,再停车,按所需切管的规格、长度、调整靠块。

2、首先核对外径与规格应相符,然后试切数根后,应检验尺寸及允差,应符《针管加工长度表》的要求。

3、取管子若干一端靠平,首先检查,截去残留的引入端,然后割去3~5㎜,使口面圆整,然后可正常切割。

4、所切短管两端,任何一端均不得收缩成封闭形,确保内径畅通。

5、刀片夹持应平直,在管子上不得有斜线或双线。

6、切割时,应使刀片在针管外表切一细槽,但不得自动断开。

7、一手握针管,一手握尖嘴钳,靠近切割槽处弯折,握手的一端不得弯曲。

8、不同规格,不得混淆,发现有异,立即拣出。

9、经常检查切割管的长度,防止靠块松动位移。

10、润滑系统,每班加油一次。

11、每班工作完毕,应整理台面,清扫场地,切割电源,确保工艺卫生和安全生产。

针管磨刃工艺守则

共3页

1、端面磨床润滑系统,加注润滑油(防止滴入有电解液的塑料盘内),并开启机床系统和电解系统的电源试运转,当无异常时,始可操作生产。

2、按所需磨削规格,调整磨头高度。

3、用翘板将整理好的针管,放入端面磨削夹具中,并使一端全部到底,装置夹紧,下面垫衬板。

4、把以装针的夹具,安装与端导电磨床上并关紧,使之接触良好。

5、调整磨头的砂轮,与针管的接触位置,开启:

⑴电解液水泵;

⑵整流器电源;

⑶磨床电源,磨削量不宜过多。

6、经来回二次导电磨削后,再将磨头升高0.3—0.5㎜进行电解磨削,以去除毛刺。

7、抽查针管的端面磨削状况,并从四侧及中间抽取5之针管检查长度。

8、取下夹具,在清水中冲洗,去除孔内的电解液,并剔除末被端面磨到的针管。

第2页

9、将夹具中的针管取出,顺序放置,储以搪瓷或塑料容器中,在转移下道工序前,不得脱水。

10、经端面磨削后,不得有火花碰伤、焦斑,并剔除末被端面磨的针管,内孔无阻塞,口面无毛刺。

11、端面导电磨削的直流电源接法:

(指导电磨床)

点刷接负极;

夹具接触极接正极;

12、每天上班前,检查导线的正负极应接触良好。

13、电压的调整,不得在磨削中途进行。

14、电解液的冲刷位置,应在砂轮与夹具针管的接触部位。

15、中途停止磨削,如电解液阻塞等,应先关整流器电源,后关磨床电源和水泵电源。

16、调换砂轮,应先检查砂轮无损伤,抱盘压紧砂轮时,应松紧适宜,防止夹碎。

17、升降磨头,应防止砂轮与夹具碰撞,引起砂轮飞裂事故。

18、新砂轮安装后,应用金刚石修整外圆及两侧道倒角后,才能使用。

第3页

19、磨刃磨床、磨尖磨床和空气压缩机的润滑系统,要经常注油,确保运转正常。

20、空压机和过滤器应定期排除污水,确保气源清洁。

21、经常检查压力保护器和压力表,不应使准,防止爆炸。

22、经磨刃磨尖后的针管长度和刃口尺寸,应符合针管加工长度允差表中规定

23、磨尖刃口时,均应从正面向两个侧面磨削,不得单方向磨削。

24、经喷砂后,应去除刃口内毛刺,但不得过量防止变型。

25、对重磨针尖,因严格控制不得出现“双尖”。

26、更换品种规格,应清理机床及台面,防止混淆。

27、加工后的针管,应浸渍于清洁的容器中,不应脱水。

28、作好设备的维护保养工作,确保安全生产。

29、保持环境整洁,下班切断电源。

针管磨刃检验工艺守则

共1页

1.本守则适用于我公司生产的一次性使用无菌注射针的所有的规格,主要是对针管的磨刃工序进行控制,检验针尖的刃口长度、针管净长和外观质量。

2.检验顺序:

2.1用刻度目镜来测量针尖的刃口长度。

2.2用游标卡尺测量针管净长,应符合规定要求。

2.3目测针管外观质量,针尖不得有偏头、毛刺、平头,内孔无阻塞、毛刺,有的出现“双针”。

3.树立质量第一的思想,严格执行标准,把好产品质量关,尽职尽责做好质检工作。

4.发现问题及时提出,采取措施进行纠正。

5.认真做好检验记录,存档或上报有关部门。

针管酸洗工艺守则

1、操作者应穿戴好耐酸防护用品,防止腐蚀衣服、身体。

2、配置顺序:

先在酸液槽内放置定量的水,其次按配方规定,缓缓地放入硝酸。

配制顺序,严格执行,防止飞溅,配好上盖。

3、管材酸洗:

管材放入酸液槽中,用塑料绳拎起,放下,不时地搅动,使酸液进入管内,(时间约5min)待氧化层能脱去时,即可提出。

4、管材经酸洗后用流动水冲洗,内壁用高压水冲刷,以除氧化层。

5、及时更换酸液,确保酸洗质量。

6、若酸液溅在衣服、人体上,应立即用清水冲洗。

7、取出的针管,清洗后,应抽查内壁洁净度和畅通,然后沥去水份。

8、每班工作完毕,应打扫周围环境卫生,盖好酸液槽,确保安全生产。

精洗烘干工艺守则

1、本工序应在控制区内进行。

2、注射用水,应按照工艺用水规定制备,输出管道应连接至清洗室内。

3、制得的注射用水,应于当日使用,不得超过12h。

4、注射用水的PH值,氯化物和电阻率应符合标准规定,检测合格后才能使用。

5、用干燥箱烘干,才能使用。

6、防止针尖碰毛,规格不得混淆。

7、注意设备保养和安全生产。

针管加工长度表

规格

针管长度

(㎜)

偏差

备注

0.45

23

+1

-2

0.5

28

0.55

0.6

33

+1.5

-2.5

0.7

36

0.8

38

0.9

1.2

30

+1.0

-1.0

-2..0

41