LD型电动单梁桥式起重机Word格式文档下载.docx

《LD型电动单梁桥式起重机Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《LD型电动单梁桥式起重机Word格式文档下载.docx(7页珍藏版)》请在冰豆网上搜索。

12.工字钢的造型接头及长度尺寸应按图示要求备料,拼接后的工字钢不得有S弯

13.U型槽钢板料,隔板、侧板、主端梁连接板、均应按图纸要求进行剪切,剪切后保证尺寸准确,核正波浪度及水平弯曲不得有S弯及翘曲

14.将剪切后的U形槽钢板料借助二315T油压机模压成U型,保证U型圆弧R不得有裂纹。

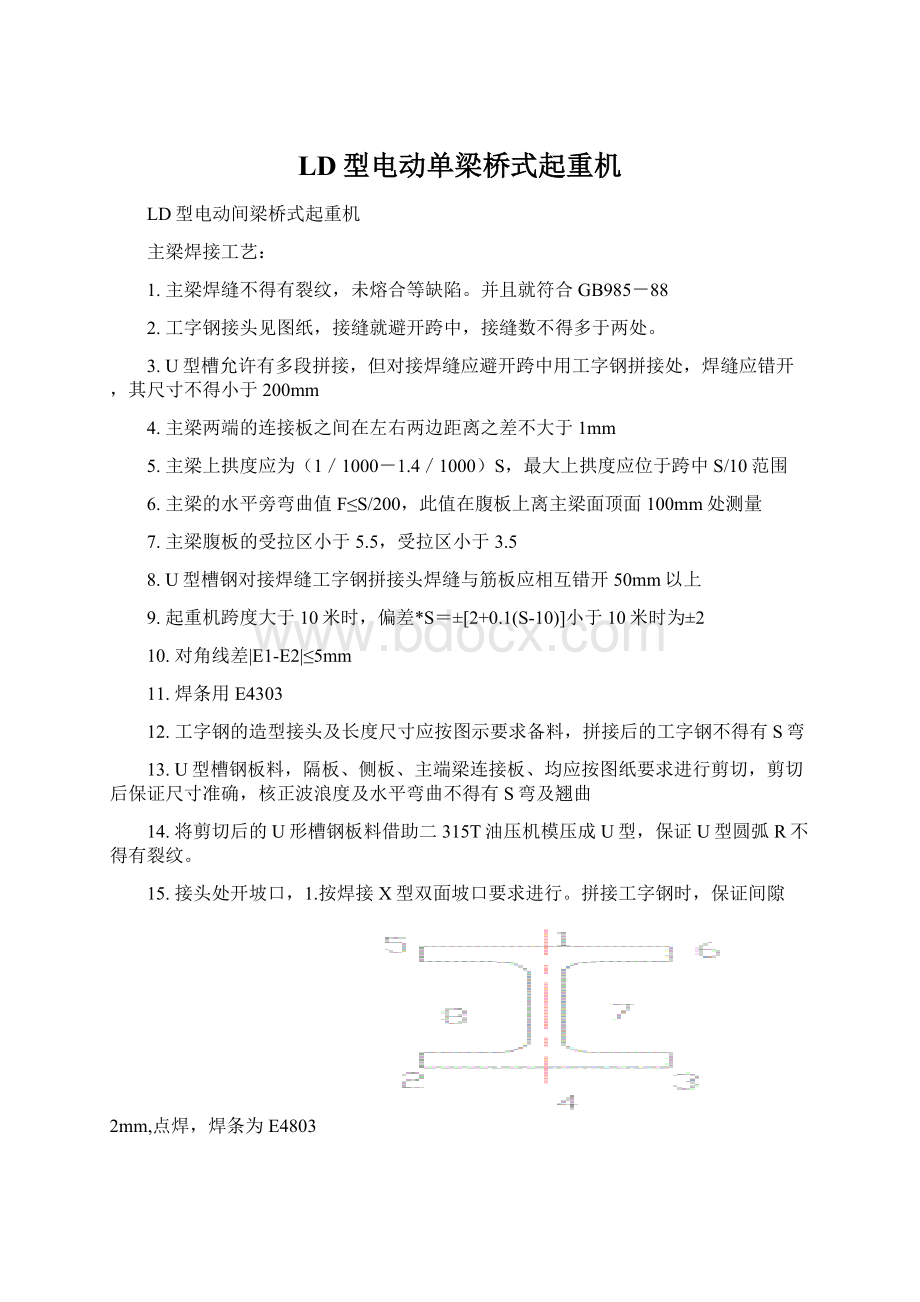

15.接头处开坡口,1.按焊接X型双面坡口要求进行。

拼接工字钢时,保证间隙2mm,点焊,焊条为E4803

焊接顺序为上面所示。

焊完1、2、3后,工字钢翻身批凿焊根,随后再焊456焊完7后再批凿焊根随后再焊8。

拼接加强板后焊接。

16.U型槽钢拼接处要求

17.U型槽钢接接处间隙为1-2mm.由中间向两头焊接,在拼装台上将工艺筋焊好,再将槽形内对接底面焊缝及筋板两面底面角焊缝焊好,然后翻身放于工作台上,焊接焊缝。

最后将U型槽钢侧面焊接,先焊对接处,焊接后焊隔板处焊缝

18.装配工字钢:

将已整形好的U形槽体口向上吊放置于平台上,两端面各放一块垫头,校正扭曲。

在槽体中间架一根钢丝绳作测量工具,按照主梁工字钢挠度在每挡筋板之间量出其高低尺寸,在每挡筋板上划线,用气割修正,但要保证两端头图注尺寸。

装配要求:

主梁工字钢接头应错开跨中,U型槽体接头应避开工字钢其尺寸不小于200mm,将已制好的工字钢吊放于U形槽身之间,调整扭曲和高低尺寸,修正其全部筋板能与工字钢贴合,然后分别点焊。

焊接:

将槽身口向下焊接筋板与工字钢的全部焊缝到图纸要求。

主梁工字钢上拱度1/1500度作,旁弯≤12m时,在4mm内;

旁弯大于12m时,不超过6mm合格后转入下道

19.顺序:

将侧板与U型槽钢,工字钢点焊连接,焊点间距≤200mm,焊侧板的拼接焊缝;

焊侧板与U型槽钢、工字钢连接长焊缝,焊接时要接连不停,不能焊一段停一段。

在拼装台上焊接主梁与连接板的上部焊缝和下连接板的上平面焊缝如下图1;

将主梁翻身,在平台上焊接主梁与连接板下部焊缝和下连接板和一字钢底边焊缝

20.将主梁侧翻、焊接左右侧面与连接板的焊缝。

21.主梁两端连接板焊接作业指导书:

22.在主梁与连接板焊接前应先将已焊好的主梁总成放置在拼装台的水平垫块上,两端之多部分按图纸切割;

用气割切掉多余部分除去残渣并用砂轮磨平;

将带有连接板的两端拼装台同时移近主梁焊接处,并用水平仪调好水平;

在钢卷心及弹簧秤的配合下调整两端梁连接板的平等度及对角线差,如发现主梁与边接板处割口不相吻合或尺寸超差,应再修;

在主梁与连接板间分段点焊后,奖上部焊缝全部[牢;

松开拼装台与连接板的连接螺丝,移去拼装台;

将主梁翻身,在平台上焊接主梁与连接板下部焊缝和下连接板与工字钢底边焊缝;

将主梁侧翻焊接左右侧面与连接板的焊缝;

主梁与二端梁连接板要敲上钢印。

油漆工艺过程卡

1.涂装检查:

(1).表面不得有裂缝,毛刺锈迹等缺陷

(2).必须彻底清除焊接飞溅焊查

(3).必须清除油污等脏物

2.表面处理:

(1).清除表面锈迹

(2).清除表面油物

(3).检查清除质量

3.涂底漆:

(1)吹净粉尘

(2)喷涂底漆,行涂一层防锈底漆。

漆膜厚度为0.05

(3)涂漆应在干燥,清洁的地方进行,在严寒冻结,烈日爆晒及恶劣气候条件下均下可以进行

(4)涂底漆应在零部件验收后及时进行涂刷

(5)底漆需用刷涂或喷涂,涂刷均匀,不行有漏刷流挂钍孔等缺陷

4.涂面漆:

1.在起重机检查合格后,涂翠绿色,面漆应均匀细致,光亮,完整,色泽一致不得粗糙不平,更不得有漏漆皱纹,针孔等缺陷。

流挂面积不得大于80*80,流缝不得大于90窗框上存油不得多于两处

2.车轮,吊钩涂黑色,驾驶室内表面涂淡表色

3.面漆应在底漆完全干燥后再涂刷事喷刷。

5.检查

1.油膜粘附力检查:

在漆膜上划一十字形裂口,顺着裂口的边缘剥,如果油漆很容易从表央剥下来,即表面粘附力不佳

2.油膜弹性检查:

用刀子刮下漆膜,如果刮悄不碎裂,不粘在一起,而有弹性地卷起来,即可认为漆膜有弹性

3.漆膜硬度检查:

用指甲在漆膜上划一下,划过后在漆膜上不留下痕迹即可认为硬度合格

4.实际干燥性检查:

用大拇指在漆膜上按如大拇指印痕不留在漆膜上,则已实际干燥

5.粘于性检查:

油漆膜表面干燥后如粘手,刚油漆膜不合格

主被动车轮热处理工艺

1.粗车外圆端面用内孔后。

进行预热

2.淬火

3.回火

技术要求

1.车轮踏面热处理硬度不低于HB300-380

2.淬硬层深度不大于10,深10处硬度不低于HB260

3.齿圈加工好后,进行淬火,回火

轴套机械加工工序卡

1.按图坪尺寸下料保证长160

2.车头处用梅花顶头,尾座用活动顶尖。

车外圆成

3.夹外圆车内孔深到多少。

4.4.调头平端面车内孔。

车断,车倒角

主梁连接板机械加工工序卡

1.下料成,保证四角,去毛刺

2.四角处焊接压板块3.粗精刨宽止口,保证板厚20

3.铲除压板块,保证周边光滑,

4.用钻模板用孔

齿圈机械加工工序卡

1.按图示先车外圆至多少

2.平端面硬度多少,倒角

3.镗内孔至,倒内角

4.调头先车外圆允许外圆接头处有0.3错位痕迹

5.平端面,XX45,倒内角

6.按图示精车内

7.车端面保证硬度,并他别倒角

8.按图精车端同。

保证硬度成,车外圆成,车二台,保证长度成,

9.车齿轮,按着参数,模数,齿数,修正系数

10.按图钻端面孔,锪孔,倒角

11.齿部表面淬HRC48-55

12.装配时与驱动车轮配钻销孔

车轮轴机械加工工序卡

1.将棒料装入三爪内,并适当伸出长度然后夹紧

2.平端面保证全长,钻中心孔

3.将零件一端用三爪紧固,另一端用活动顶尖顶紧,车外圆到,保证长

4.平端面保证全长成,钻中心孔

5.车外圆到成,并两端分别倒角。

技术要求:

将车好后的零件用两顶尖顶着检验外圆径向跳动

6.按图示钻螺纹底孔及油孔及深度

7.用平口钳夹持外圆。

以一端面定位,铣缺品,保证尺寸

8.按图示磨外圆

主被动车轮加工工序卡

1.锻造,保证尺寸

2.按图示粗车外圆至长为

3.粗车端面车至,保证厚度为

4.调头粗车外圆,车端面保证厚度为多少,倒角

5.粗车内孔成,两端倒角

6.用活动大头顶尖顶着大端面粗车踏面,槽宽B是根据轨道面宽而定当轨道面宽为37-51时,B宽68

7.当轨道面宽为53-70时,B宽为88槽宽B应与轮厚中心对称

8.预热,淬火,回火车轮面热处理硬度HB300-380,淬硬深度为不小于10.深10处硬度不低二HB260

9.精车端面保证厚度,精车外圆成,精车踏面并倒圆弧

10.精车内孔成。

技术要求:

当轨道面宽为37-51时,B宽70

11.当轨道面宽为53-70时,B宽为90

切卡簧离端面,宽,深。

用钻模钻内孔

端梁机械加工艺

1.镗孔中,以一个基准。

然后走X,Y,Z走向来保证的。

端梁是专用工装

2.一般步骤是钻,粗镗,精镗

3.检查平面度,确定切削用量,定位准确,夹紧处不应有空隙,用垫片垫实,以防变形。

刨削,保证板厚

去毛刺,检查:

K=2000平面度≤0.6

K=2500平面度≤0.8

K=3000平面度≤1.0

端梁机械加工艺卡

1.主梁焊缝不得有裂纹,未熔合等缺陷,并且符合GB-985-80

2.工字钢接头见,接缝庆避开跨中,接缝数为不应多于两处

3.U型槽钢允许多段拼接,但对接焊缝应避开跨与工字钢拼接处,焊缝应错天,共尺寸不小于200

4.主梁焊接采用不低于GB981-76

5.焊接筋板:

1.应先焊中间两块筋板与槽形底面的焊缝,二条焊缝焊接方向相反

6.再焊两头二块筋板与槽形底面的焊缝焊接方向相反

7.将U槽翻侧身,先焊中间筋板,后焊两头筋板,焊接方向由里向外。

顺序如上所示。