锅炉捞渣机运行规程Word格式.docx

《锅炉捞渣机运行规程Word格式.docx》由会员分享,可在线阅读,更多相关《锅炉捞渣机运行规程Word格式.docx(12页珍藏版)》请在冰豆网上搜索。

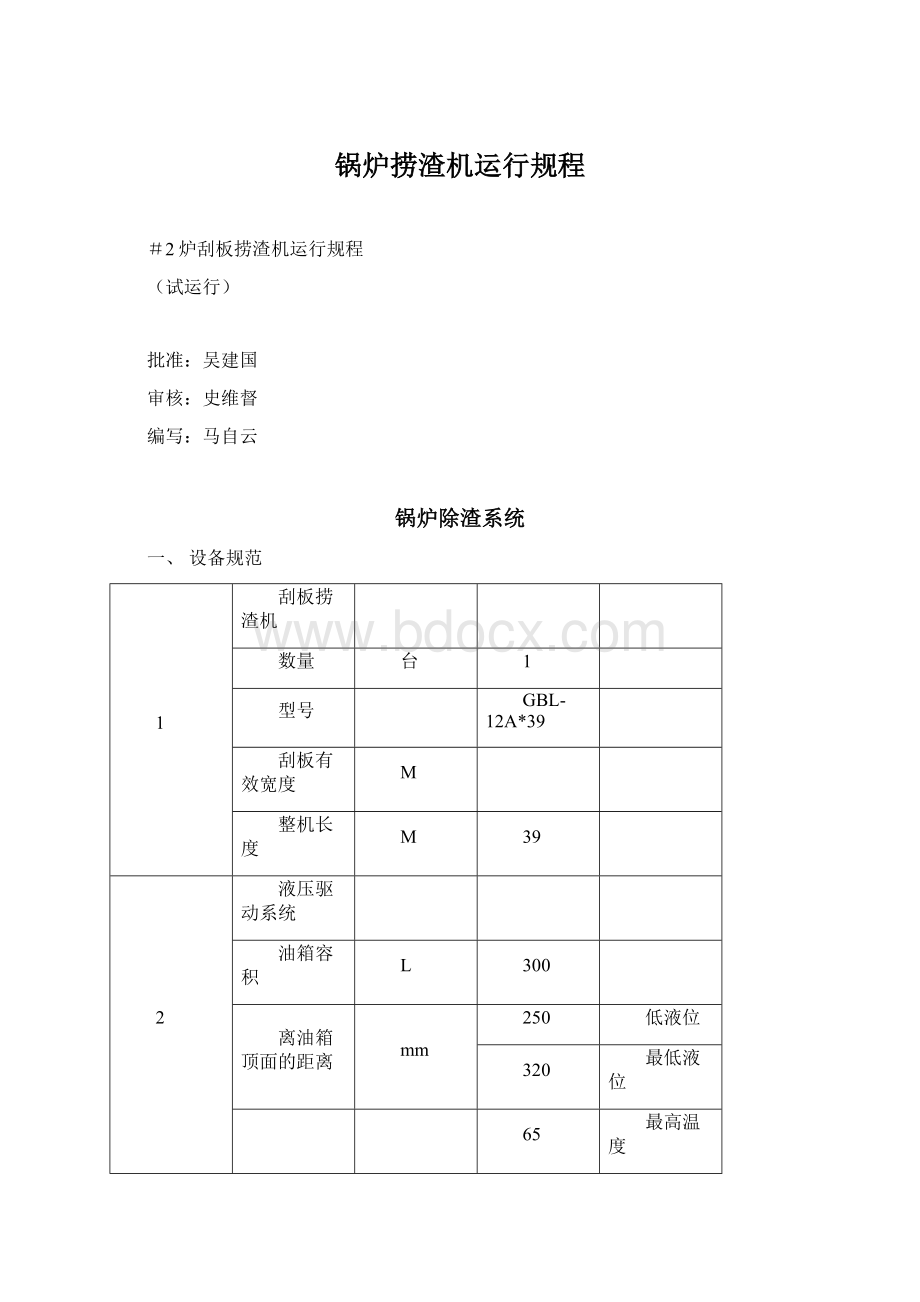

最低液位

油温

℃

65

最高温度

60

温度高报警

50

冷却器启动温度

20

温度低报警

10

电加热启动温度

3

液压泵

PV046R1K1T1NMFC

最大流量

L/min

70

最大压力

bar

350

电机

QA225S4AB35

功率

KW

37

转速

rpm

1480

液压马达减速机

MR1100G-N1N1N1S1NX0701/58419

额定扭矩

NM

60000

最大扭矩

85000

4

风冷却器

设计环境温度

30

电机额定电压

V

380

电机功率

电机额定转速

1450

5

液压关断门

油泵电机型号

Y112M-4

电压

电机转速

1460

油缸直径

80

油缸设计压力

Mpa

16

油缸额定压力

油缸推力

t

油箱有效容积

150

二、投运前的检查和准备:

(1)检查除渣系统工作已结束,工作票已收回并注销,捞渣机上、下槽体内无杂物,前部传动系统及后部刮板张紧装置无杂物卡涩,排水口畅通,无堵塞。

(2)检查刮板捞渣机减速箱,液压关断门油站油位正常,油质良好,无渗漏现象

(3)刮板捞渣机电机接线及接地线完好,地脚螺丝牢固,联轴器连接完好,防护罩完好,轴承油质油位正常。

(4)检查捞渣机上部测水温的热电阻安装牢固。

(5)检查就地控制箱各开关,按钮齐全,状态指示灯显示正确。

(6)检查刮板捞渣机电机电源已送好。

(7)开启刮板张紧装置前部、后部轴承密封水门,水压不高于。

(8)开启捞渣机上水槽补水总门,保证水温不大于60℃。

(9)投入炉底密封水,调节水压正常,投入链条冲洗水。

三、液压关断门油系统的启动

(1)检查液压系统各联接键、销牢固,油箱油位正常,电磁换向阀处于原始状态。

(2)电控箱内元器件无松动、线头无脱落,油泵电机转换开关位置正确。

(3)合上电源开关,电源指示灯亮,按启动油泵按钮,油泵启动运行,油路畅通指示灯亮,空运转3-5分钟。

(4)检查油泵电机转向正确,禁止反方向转动,无漏油。

油温在规定范围内。

(5)调节溢流阀设定工作压力:

起动电机先空转5-10分钟,再逐渐分档升压(每档Mpa)每档时间间隔5-10分钟,直至压力升至10Mpa。

(6)调整溢流阀将系统压力设定在工作压力(一般为8Mpa)将调整螺杆锁紧。

四、液压关断门的开启

(1)调节油压在规定范围。

(2)依次按住相应渣口的“外侧门放下”、“内侧门放下”、“端门放下”按钮,每次至表压指示回升至设定工作值,再按住15秒左右,然后再操作下一个按钮。

逐个开启各片关断门,每片关断门开至全开位,方可操作下一片。

(3)开启操作过程中,注意监视油压,若油压不下降,应立即停止操作。

(4)操作结束,停止液压油泵运行。

断开电源开关。

五、液压关断门的关闭

(2)依次按住相应渣口的“端门摇起”、“内侧门摇起”、“外侧门摇起”按钮,每次至表压指示回升至设定工作值,再按住15秒左右,然后再操作下一个按钮。

逐个关闭各片关断门,每片关断门关至全关位,方可操作下一片。

(3)操作过程中,注意监视油压,若油压不下降,应立即停止操作。

六、捞渣机的启动

(1)在锅炉启动之前应先投入除渣系统。

(2)投入炉底水封,进行捞渣机上槽体补水,投入链条冲洗水和刮板冲洗水。

(3)将捞渣机就地控制柜“就地”、“远方”开关切置“远方”位置。

(4)检查完毕,液压关断门开启后,按下启动捞渣机按钮,启动运行。

(5)渣量过多,调节捞渣机转速至高速运行。

按排渣量调节至合适的刮板速度。

七、捞渣机正常停止的操作

(1)当捞渣机上槽无灰渣时,启动液压油站,将液压关断门关闭后,停止其运行。

(2)长时间停运将捞渣机上槽间杂物排尽,关闭各水封门,关闭补水总门。

(3)关闭刮板张紧装置前部、后部轴承密封水门。

八、捞渣机安全注意事项及运行维护

(1)锅炉点火前投入除渣系统。

(2)捞渣机启动前清除上槽体过多杂物,严禁超载启动。

(3)检查捞渣机各转动部分,电机轴承温度正常。

(4)减速器油位正常,油质合格。

(5)捞渣机上槽体水温不大于60℃。

(6)运行中转动部位严禁加油、检修、清理杂物。

(7)开关关断门时通知集控主操注意炉膛负压变化,加强燃烧及汽温调整。

(8)关断门关闭后,门下严禁站人,捞渣机检修时,做好安全措施。

关断门及周围5米范围内为危险区域严禁站人。

(9)当捞渣机检修工作结束,需开启关断门放渣时,操作人员应按规定着装,并戴好防护面具

(10)液压操作台应与冷灰斗之间设置防护板,以免操作员被炉火炉渣烧伤。

(11)排渣时应缓慢点动操作,严禁快速开启以免造成大量灰蒸汽外喷伤人。

(12)捞渣机运行排渣时,关断门及周围5米内严禁站人,检查时应注意安全。

九、捞渣机维护与保养

(1)捞渣机正常运行时,关断门不经常使用,每月进行一次开关试验。

(2)液压系统要经常保持清洁。

(3)各联接处无漏油现象,若有要联系检修及时处理。

(4)捞渣机上部水槽严禁断水。

(5)操作过程中不允许调节油压。

(6)经常检查刮板链条松紧是否合适,若发现不合适,应及时联系检修进行调整,以免影响正常运转。

(7)各电机运行正常,电机温度正常。

(8)捞渣机刮板张紧装置前部、后部轴承密封水压力正常。

(9)捞渣机在运行期间,应定期巡检:

环链与链轮的啮合、环链的接头、刮板与环链的连接、减速机的油位、轴封水压等。

十、除渣装置故障

1、刮板捞渣机链条断

原因:

(1)捞渣机过负荷。

(2)链条卡涩或磨损。

处理:

(1)检查捞渣机已自动停运,否则应立即手动停止;

(2)立即关闭液压关断挡板。

(3)联系检修人员处理。

2、捞渣机压死处理

(1)立即停止捞渣机运行。

(2)关闭液压关断门。

(3)开启紧急事故排渣口。

(4)清理捞渣机上大量渣子。

(5)尽快恢复运行。

捞渣机链条张紧液压系统

第一部分液压系统主要性能参数

主要性能参数:

1、系统压力

额定工作压力/系统可设定最高压力

10Mpa/18Mpa

负载最高压力

21Mpa

2、齿轮泵

最高可连续使用压力/理论排量

20Mpa/r

3、电机

三相异步电机

功率/转速

/1430rpm

4、油箱容量

30L

5、环境

室内

环境温度

15-40℃

环境湿度

<

50%

6、工作介质

HM46或同等级抗磨液压油

7、系统清洁度等级

NAS9或同等级

8、供电

三相三线制AC380V50Hz

9、控制电压

DC24V

10、液压站外形尺寸(mm)

800(长)X550(宽)X1050(高)

11、设备防护等级

IP54

第二部分系统原理说明

蓄能器充液状态,即M6压力低于蓄能器设定,液压油由油泵经单向阀10、换向阀22、单向阀15对蓄能器充液,当达到M7压力充液停止(电机停)。

自动涨紧状态,当M3压力低于涨紧力设定M4,电器控制换向阀21得电,打开蓄能器出口液控单向阀,油液进入油缸无杆腔,提高涨紧压力;

当M3压力高于设定后,换向阀21失电,M3压力不再升高维持设定的范围。

当蓄能器压力低时,电机泵开启,对蓄能器充液(同上)。

检修手动回缩,电机泵开启,换向阀22得电,液压油经液压油由油泵经单向阀10、换向阀22进入油缸有杆腔,同时打开油缸无杆腔液控单向阀泄荷,实现油缸回缩。

第三部分机构特点及各机构设定值

该系统采用集成化设计,体积小巧,便于维护。

其机构特点及设定如下:

湿式捞渣机链条液压涨紧系统由油箱装置(液压站)、外挂蓄能器和电控箱组成。

1.油箱采用半封闭式和带防尘罩结构,以防止灰尘等杂质的大量进入。

2.油箱上部设空气滤清器,可以通过滤清器向油箱注油。

3.油箱正面装有液位液温计,便于日常观察油箱中液压油的容量及温度。

4.油位低于液位液温计最小刻度(或看不到油液),即油箱液位低(异常)。

5.油位高于液位液温计最大刻度(或溢出油液),即油箱液位高(异常)。

6.温度高于70℃,即油温高(异常)。

7.油箱上设有油泵吸口滤油器,需要定期更换。

8.动力源由电机齿轮泵组成,对蓄能器供油。

正常系统涨紧状态由蓄能器、开关电磁阀和油缸组成液压弹簧,保证链条处于长时间涨紧状态。

9.油缸检修回缩时,电机泵组运行,油缸有杆腔进油,完成手动回缩。

10.系统压力设定,由溢流阀完成,设定值为0bar(最大不超过200bar)。

11.电气控制设运行控制、运行停止、自动涨紧、手动回缩按钮,运行指示、涨紧正常、涨紧力低、故障指示(电机过载、滤油器堵塞),并提供远程涨紧正常、故障报警(两开关量)。

12.

安全阀(涨紧负载超压溢流保护)设定为200bar。

13.蓄能器充液压力及停止充液压力设定值(压力继电器)如下:

蓄能器充液压力:

60bar(出厂设定,非现场设定)

蓄能器停止充液压力:

140bar(出厂设定,非现场设定)

14.蓄能器采用挂壁式安装,充气压力为45bar,检测更换更加方便。

注:

压力单位1MPa≈10bar。

第四部分调试方法及工作情况说明

1.确定电机旋转方向:

将外部两截止阀、蓄能器充放油口截止阀、蓄能器泄荷阀置为截止状态,接通三相电源,先后按动运行控制、自动涨紧按钮,顺时针旋转压力设定阀,观察泵压是否上升至2MPa左右;

如无压力,立即关机、断电,按安全操作将外部供电电源线任意两根互换,重复上面操作,确定电机旋转方面正确即泵正常供油。

2.

系统排气:

将蓄能器充放油口截止阀、蓄能器泄荷阀置为截止状态,外部两截止阀打开,按动运行控制、自动涨紧按钮,进行系统、管路、油缸排气,并让油缸在无负载状态下反复往复运行。

3.蓄能器充气:

将外部两截止阀、蓄能器充放油口截止阀、蓄能器泄荷阀置为截止状态,,对蓄能器充液,压力不得超过蓄能器最低工作压力的80%。

4.蓄能器充液开始、停止压力继电器已经设定完毕,勿动!

5.安全阀(负载泄荷,涨紧油缸保护)已经设定,勿动!

6.涨紧压力设定:

将外部两截止阀、蓄能器充放油口截止阀、蓄能器泄荷阀置为截止状态,按动运行控制、自动涨紧按钮,将泵压力设定阀设定为18MPa,调整涨紧压力设定压力继电器到需要值(可直接观测压力表)。

7.蓄能器充液:

将外部两截止阀、蓄能器充放油口截止阀、蓄能器泄荷阀置为截止状态,按动运行控制、自动涨紧按钮,将泵压力设定阀设定为18MPa,打开蓄能器充放油口截止阀,对蓄能器充液,电机停止即结束。

8.打开外部两截止阀、蓄能器充放油口截止阀,关断蓄能器泄荷阀,开机即可正常工作。

9.

液控单向阀

溢流阀

蓄能器泄荷阀

换向阀21

换向阀22

电气方面:

按运行控制后可进行自动涨紧控制,按运行停止结束自动状态。

脱水渣仓

一.用途

脱水渣仓是一种储渣和渣水分离装置,适用于燃煤电厂锅炉动力除渣系统,灰渣经4~8小时脱水后,利用运渣车或皮带机等运输工具或输送设备将含水25%~30%灰渣外运。

脱水渣仓设备结构简单,操作方便。

脱水仓排渣门采用气动控制,并设有充气密封装置,启闭灵活,密封性能好,保证了工作环境的清洁,减轻了工人的劳动强度。

二、设计说明及设备规范

渣仓配备振动防堵装置、析水及反冲洗装置、料位计等装置。

渣仓设备规范

型号:

LYJ.

直径:

φ6500

有效容积:

120m3/台

振打器型号:

ZF-10(共3台)功率台

三、工作原理

1、渣仓是灰渣贮存及脱水装置。

渣仓内灰渣经过4~8小时脱水后,当灰渣的含水率达到运送要求后,即可卸渣外运。

卸完渣后,打开反冲洗阀门对析水元件进行冲洗,并清理卸料装置及装车散落灰渣,进入下一循环。

2、渣仓仓体上部为圆柱形筒体,下部为圆锥形。

仓体底端设有排渣门;

渣仓顶部设置封闭平台,用以支撑进料装置、料位计、及其它附件,并兼做巡视检查维护用平台;

仓内设有滤水装置,使渣水分离;

仓外设仓壁振动器,在卸灰不畅时,协助卸灰。

四、控制系统和操作要求

渣仓在进料以前,操作者应先关闭仓底排渣门。

排渣门关闭到位时,操作面板上指示灯将提示操作者,此时即可按动密封圈充气按钮,当密封圈充气指示灯发光时,表示排渣门已密封,且密封压力达到设计要求,此时即可进料。

脱水时间受不同灰渣包含水性质差别的影响较大,通常情况下,经过4~8h脱水,灰渣含水率≤30%,此时灰渣即可通过排渣门利用运渣车或其它输送设备运走。

如因灰渣料位或含水率过低,出现卸渣困难时,可启动一台或全部仓壁振动器,迫使结渣脱落。

渣仓在排渣完毕进料前,应关闭排渣门,打开反冲洗阀门用反冲洗水对析水元件及析水管道进行冲洗,清除析水元件及析水管道的积渣。

冲洗完毕后,关闭反冲洗阀门,即可输入灰渣。

五、操作步骤

1.运行前的准备工作

(1)通电前必须仔细检查各元件是否安装牢固,接线是否正确,端子是否松动,外部连线是否正确可靠;

(2)合上电源开关,电源指示灯亮;

(3)压缩空气气源压力是否处在规定的范围内,压力范围~;

(4)调整气控箱内减压阀,是进入气动系统的空气压力为~;

2.操作步骤

(1)进料前关闭排渣门;

(2)经过4~8h析水,打开排渣门卸渣,按住“排渣门打开”按钮,密封圈先自动放气并建立负压,待密封圈全部收回后,“密封圈收回”指示灯亮,排渣门打开,按钮一释放排渣门停止动作。

灰渣由运渣车或输送设备运走。

(3)排渣卸料中,如有困难,可启动一只或全部仓壁振动器击振仓壁,迫使灰渣脱落;

(4)排渣完毕,关闭排渣门。

按住“排渣门关闭”按钮,密封圈会重新建立负压,待密封圈全部收回后,“密封圈收回”指示灯亮,排渣门随即关闭,按钮一释放排渣门停止动作。

(5)只有在排渣门全关时,可以通过控制“密封圈充气”按钮对密封圈进行充气,防止水和渣浆从底部溢出。

此时可以向脱水渣仓中放渣,进行脱水。

随着渣仓内的渣量的不断加大,当渣的高度达到预设的高度时,控制箱出现“高料位报警”信号,通知现场操作人员进行放渣。

(6)放渣结束后,关闭排渣门并对密封圈充气对渣仓进行反冲洗。

操作人员按住“反冲洗阀打开”按钮即可,待反冲洗阀全开后,“反冲洗阀全开”信号灯亮,冲洗一段时间后(时间待定),按下“反冲洗阀关闭”按钮,直至“反冲洗阀全关”信号灯亮。

打开反冲洗阀门将析水管道、析水元件等处的残留灰渣冲洗干净后,即可进入运行状态。

六、注意事项:

(1)当密封圈未完全收回时,排渣门不能进行开关操作,防止密封圈被切破或撞坏,当排渣门未完全关闭时,不能对密封圈进行充气操作。

(2)受浆和密封过程中,不能断开气源或者进行开关操作,否则密封效果会失效或者减弱。

(3)放渣结束后,要进行反冲洗,以保证充气密封的严密性。

(4)在电控失灵,手动进行操作时,切记先将密封圈放气再进行开、关门的操作,否则将损坏密封圈。