氨性酸性锡泥巴还原锡电解法共12页文档Word下载.docx

《氨性酸性锡泥巴还原锡电解法共12页文档Word下载.docx》由会员分享,可在线阅读,更多相关《氨性酸性锡泥巴还原锡电解法共12页文档Word下载.docx(9页珍藏版)》请在冰豆网上搜索。

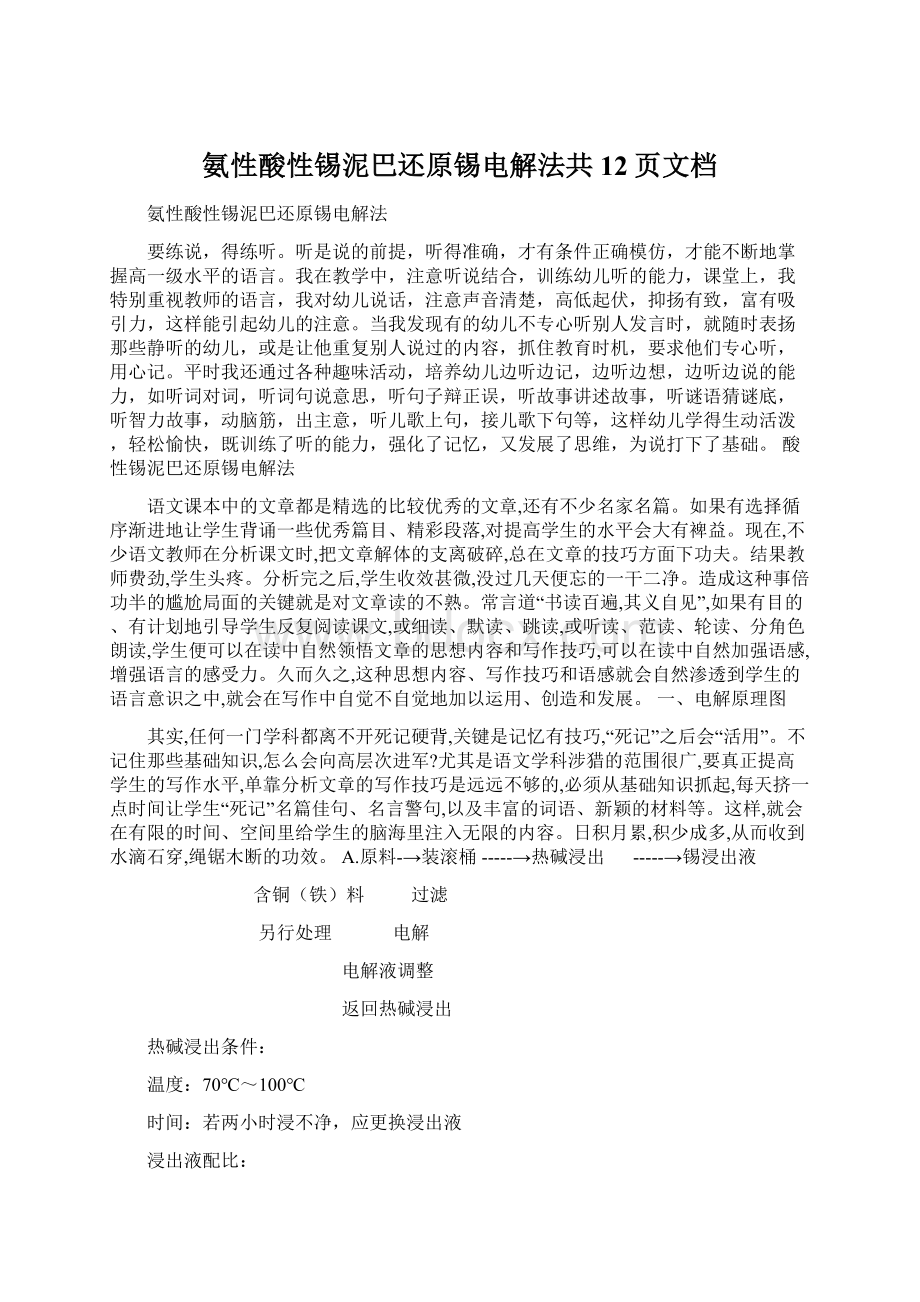

电解液调整

返回热碱浸出

热碱浸出条件:

温度:

70℃~100℃

时间:

若两小时浸不净,应更换浸出液

浸出液配比:

1.氢氧化钾(KOH)

150---180克/升(总碱度)

2.JD添加剂

联系供应商

3.水

加至1升

二、浸出液电解提取锡条件

温度

20~70℃

电压

2.5~3.0V

进料流速:

m3/KA.H

(立方/千安.小时)

极距

60~80mm

是否连续电解:

连续或间断

是否串联式电解:

串联,建议2~3串联。

电解液更换条件:

电解液锡含量小于1.0%--1.5%

每批电解时间:

24—30小时(到终点时电解槽产生较多气体)。

电解液调整:

1.碱度:

以化验为准,调至含碱150~200克/升(以KOH计)

2.添加剂:

联系JD添加剂供应商

说明:

1.锡浸出液含锡量应符合设计参数,总锡含量5%~8%之间。

如若锡含量低于5%,此液应重复再浸一次,以至锡含量达到标准。

2.操作1中返浸液浸出锡时,可适当延长浸出时间。

3.待浸料如若含锡较高浸出液浸不干净铜针时,应用低含锡浸出液再浸取一次。

4

.热碱浸出时有碱蒸汽产生,应装废气处理塔处理废气。

如对周围环境影响不大,可设强排抽风。

添加剂:

浅黄色结晶或粉末,易溶于水,严禁与强酸接触。

碱性浸出-电解法各操作单元及设备:

操作工序

设备

备注

热碱浸出

滚桶式(搅拌机式)

温度95℃~110℃,滚动

过滤缸

(PP材质)

电解槽

专用电解槽(PP材质)

PP槽

带空气搅拌系统

三、阴极板上锡的处理

电解一段时间后(约1星期),阴极板上锡很厚,极板从电解槽中取出,用微酸性清洗剂中和,再用水冲洗干净,热风烘干后,放入保温加热槽中(300℃---400℃)使锡熔成液体状,从于与极板分离。

熔融锡放入生铁模具中,冷却后成锡锭。

也可直接用热喷枪喷火于锡面,使锡成软化半流动状,并用铁铲铲离锡。

阴极板上的铜在不电解时应把阴极板拿出,浸泡于水中。

使用时再放回电解槽。

当阴极板上的铜很厚时,把此阴极先用水冲洗,再放入调整液中洗一下,再放入保护液中浸洗。

然后剥离铜板。

铜板打包出售。

四、设备要求

1.

冷却盘管:

钛,PP(冷冻空气)

2.

容器及部件材质:

PVC,PP,钛.

3.

退锡过程中,锡离子会生成偏锡酸沉淀(锡泥),顸留沉淀空位。

五、维护:

补加:

(当退锡时间大于3小时时操作)

加速剂每次补加量少于或等于5毫升/升(以溶解剂计)

加速剂的累计加入量少于100毫升/升(以溶解剂计)

退锡液釆用多级退除法效果更好,成本更低。

整缸更换法:

脱锡液锡含量40~50g/l,整缸更换,重新开缸

注:

1建议采用补加法

2更换废液放于阴凉通风外,不能用盖封死。

废液处理A(不回用):

1加数倍水(5~10倍)

2用饱和5%--15%Na2CO3调PH4.0~7.0

3加沉淀剂(用量20—100克/升)

4搅拌,曝气,过滤。

滤渣交专业处理厂。

**废液处理B(化学再生法)

高锡液送入专用槽,加入约0—0.1倍水。

2.加入计算量加速剂(30公斤/立方退锡液TF),加TF补充剂(用量0.5—3公斤/立方),搅拌均匀,加热至80℃--100℃或压入热空气加热至90℃以上,沉淀约1天。

3.上层清液作初退液。

沉渣为锡化合物。

4.

退锡时,每次补加加速剂2--5毫升/升(以总溶解剂计)

5.

**废液处理C.电解法再生(隔膜电积槽)

高锡液送入专用槽,加入约0—0.2倍水。

2.加入计算量加速剂(30公斤/立方退锡液TF),加TF补充剂(用量0.5—3公斤/立方),搅拌均匀,加热至95℃--100℃或压入热空气加热至90℃以上,沉淀约1天。

3.上层清液送电解槽。

4.以钛板(或石墨)为阳极,钛板(或316#不锈钢)为阴极,电积。

电积物为铜(需用专业电解槽)。

**车间控制条件

1.

通风,生产线装抽风机(排风)。

2.

地表防酸。

3.

工人操作带手套及穿防酸胶靴。

4.

废水经中和处理排放,渣回收。

退锡液TF常见问题及解决办法

A、预退锡液TF

1、铜表面锡退不净(超3小时)

原因:

加速剂不够

处理:

1)、按比例补充溶解剂。

2)、鼓入压缩空气翻动。

(冷压缩空气更好)。

2、铜表面呈铜色,且呈铜色时间短,(≤15分钟)

预退锡液加速剂浓度过高。

加水稀释(最佳加速剂含量10%~15%)

原因2:

预退锡液中加速剂过高。

篮子多加待退零件,下次补加加速剂量减至合理水平。

3、退锡慢,且溶解剂含量低,加加速剂后有白色沉淀物。

溶解剂已达合理消耗。

(PH值>1.5)

更换预退锡液

B、退锡液TF

1、退锡速度慢(溶液不呈混浊色)

加速剂过低。

补充加速剂至适量。

同时冷压缩空气翻动效果更好

②退锡速度快(≤15分钟),铜呈亮紫红色

加速剂过高(腐蚀铜)

加适量水,下次补充时少补加加速剂。

③退锡液呈混浊,加加速剂后有白色沉淀物。

溶液中锡含量过高。

更换退锡剂TF.

C、调整盐:

溶液呈混浊状态(常见褐色红色)

更换溶液

D、保护

溶液呈混浊状态

溶液杂质多

过滤溶液

补充:

每吨零件须补充保护剂1--2公斤。

每公斤保护剂须加脱水剂5~10公斤。

**废退锡液TF中锡的回收

预退锡液TF废液

/

①

退锡液T废液加水1~5倍80℃

②用5%NaOH调至PH=2.5~3.0

③加入少量溶解剂B调节电位值E=500~600mv,如加热(80℃--100℃,保温1—2小时)

效果更好。

④静置沉淀,过滤

⑤上次清液(滤液)送铜回收工序

⑥滤渣为锡化合物(主要为偏锡酸),出售及作深加工。

铜的回收

1、电积法

以钛极为阳极,紫铜板为阴极进行电积。

电压2.5~3.0伏

电积终点检验:

当取电积液加氨水(5~10%)颜色浅蓝色至无色时为终止。

电积废液用5%NaOH调节PH=5.0~8.0时排放。

2、化学法(硫化钠法)

1.锡回收滤液加5%NaS或NaOH溶液调至PH=6.0~8.0(以上层清液加5~10%氨水无兰色为标)。

2.加入分量为沉淀剂,使用量为10--100克/立方滤液

3.搅拌

4.过滤

5.滤渣为硫化铜(售于铜冶炼厂),滤液排放。

酸性锡泥巴还原锡电解法

通常所说的酸性硫酸盐光亮镀锡。

这种光亮酸性镀锡在焊片、引线等焊接件的电镀中已经有广泛的应用。

由于采用了光亮剂,其外观也很光亮。

尤其是镀液成分简单,成本比氟硼酸盐要低,所以受到用户好评。

对印制板制造中图形保护用的硫酸盐酸性镀锡来说,最重要的性能要求是镀层分散性能好,在孔内、孔外、边缘和中央的镀层厚度都接近,绝不可以出现漏镀或低电流区镀层过薄,否则对图形就不能完整地加以保护。

同时,要求镀层致密、无孔隙,以防在蚀刻过程中出现对图形的侵蚀。

至于镀层外观的装饰性不必作为要求,其镀层的焊接性能也不作为要求。

因为镀锡层在完成图形保护任务后,就会从图形上退除。

值得指出的是,纯锡的退除比锡铅的退除要容易一些,使退锡剂的寿命得以延长。

两类酸性光亮镀锡性价比

镀液种类

氟硼酸镀锡

硫酸盐镀锡

镀液组成

氟硼酸锡15~20g/L

氟硼酸铅44~62g/L

氟硼酸260~300g/L

硼酸30~35g/L

甲醛20~30ml/L

平平加30~40ml/L

2-甲基醛缩苯胺30~40ml/L

β-萘酚lml/L

硫酸亚锡40--60g/L

硫酸60~80mL/L

光亮荆3~5mL/L

走位剂5~10mL/L

阳极

铅锡合金阳极

纯锡阳极

设备要求

耐含氟酸槽、降温设备、阴极移动

耐酸槽、降温设备、阴极移动

污染因素

氟离子、铅离子

基本无

退镀

退镀废液含铅,易生大量沉淀

退镀快于退锡铅

镀液成本比

l

0.6

镀液管理

稳定,但分析控制铅含量较困难

较稳定,但有定期处理四价锡问题

(2)镀液的配制和管理

由于硫酸亚锡溶解比较困难,同时在水溶液内会因水解而生成沉淀而导致溶液浑浊:

SnS04+2H20—H2S04+Sn(OH)2↓

Sn(S04)2+4H20一2H2S04+Sn(OH)4↓

由式中可见,只有在足够的硫酸存在的溶液内,才能保持硫酸亚锡的稳定性。

因此,在配制镀液时先将计量的硫酸小心溶入水中是必需的,注意用水量要在所打算配制镀液量的1/2~2/3之间,等各种成分投入并充分溶解后,再补齐到所需体积。

可以利用在加入硫酸时产生的热量来加快硫酸亚锡的溶解,要小心操作,以防酸性镀液溅起腐蚀皮肤、衣物,特别是眼睛。

在镀液配制完成后,要以小电流电解处理,电解处理的时间视所有原材料的纯度而定,如果所用的是纯水和化学纯以上的原料,电解时间可以很短,比如,0.1A/dm2,1~2h,如果所用的原料是工业级(仅仅指硫酸亚锡,硫酸不能用工业级!

),则需要24h的电解处理,以除去其他金属杂质的影响。

在印制线路板业,建议所用原料都应是化学纯以上的级别。

管理中要注意的是硫酸、硫酸亚锡、添加剂等成分的含量和补加方式。

①硫酸。

尽管有资料认为过多的硫酸不会影响电流效率,还有利于提高导电性和分散能力,但是在有光亮剂等极化添加剂存在的前提下,过商的酸度会增加析氢的量。

因此,建议对硫酸的管理控制在配方的下限,约110g/L左右。

②硫酸亚锡。

硫酸亚锡是本镀锡工艺中的主盐。

提高亚锡离子的浓度可以提高阴极电流密度,加快沉积速度。

不过过高的浓度会影响分散能力。

对图形保护而言,建议采用配方中的中、上限来维持其浓度,即50~60g/L为宜。

③光亮添加剂。

在硫酸镀锡工艺中,如果没有光亮添加剂,无法得到合格的镀层,但是在图形保护的酸性镀锡中,过多的光亮剂不但没有好处,而且是有害的。

因此,添加剂的维护应该是勤加少加,并防止在镀液内有过多的积累光亮剂。

测试表明,添加有光亮添加剂的酸性镀锡的电流效率会有所下降,只有90%,而通常硫酸镀锡的电流效率在99%以上。

为了去除镀液中的有机杂质,需要定期对镀液进行活性炭过滤.有些进口光亮剂的资料建议的过滤周期为每月一次,但实际上如果不是加入光亮剂过量或积累太多,三个月至六个月一次也是可以的,也可以与去除四价锡的过程同步进行。

活性炭的添加量为l~4g/L,活性炭的粒径不可太细,否则过滤较为困难。

(3)其他取代氟硼酸镀锡的工艺

可以取代氟硼酸镀锡的电镀工艺除了硫酸盐镀锡外,还有羟基磺酸镀锡(如甲基磺酸、氨基磺酸等)。

典型的羟基磺酸镀锡工艺如下:

羟基磺酸锡

15~25g/L

稳定剂

l0~20ml/L

羟基酸

80~120g/L

温度

15~25℃

乙醛

8~10mL/L

阴极电流密度

1~5A/dm2

光亮剂

15~25mL/L

阴极移动

l~3m/min

分散剂

5~10mL/L

磺酸盐镀锡被认为是现代镀锡工艺中较为成功的工艺,但其成本较高,对杂质的容忍度也偏低,特别是氯离子,不仅仅影响深镀能力,而且会使镀层出现晶须,在管理上要加以留意。