选篇新型干法水泥生产线回转窑工艺设计说明书 lnWord下载.docx

《选篇新型干法水泥生产线回转窑工艺设计说明书 lnWord下载.docx》由会员分享,可在线阅读,更多相关《选篇新型干法水泥生产线回转窑工艺设计说明书 lnWord下载.docx(19页珍藏版)》请在冰豆网上搜索。

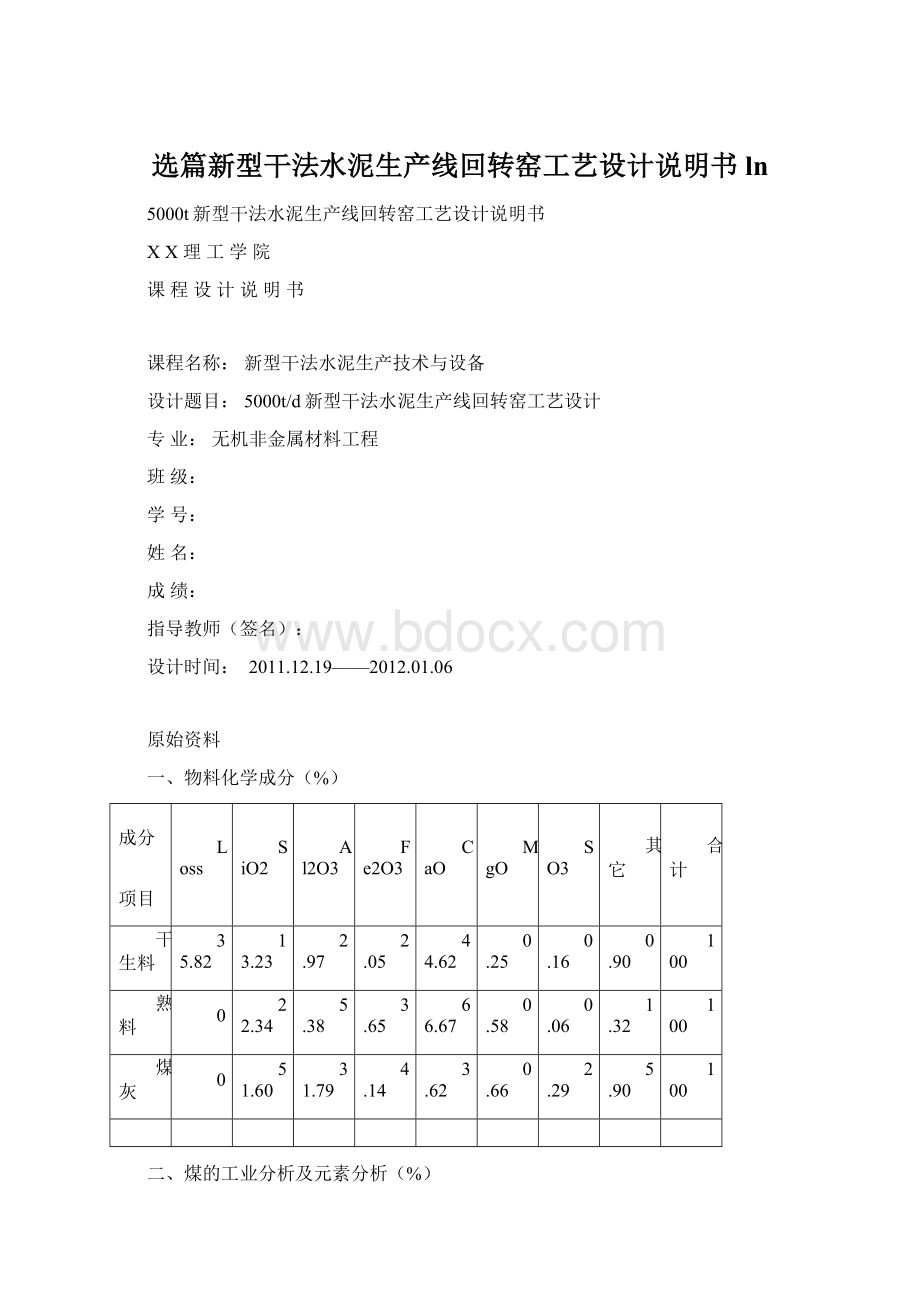

Qnet,ar(kJ/kg)

Mar

F.Car

Aar

Var

1.00

44.78

25.56

28.66

24200

元素分析(%)

Car

Har

Oar

Nar

Sar

War

60.10

3.96

7.91

0.97

0.35

25.71

三、热工参数

1、温度。

入预热器生料温度:

50℃;

入窑回灰温度:

入窑一次风温度:

25℃;

入窑二次风温度:

1100℃;

环境温度:

入窑、分解炉燃料温度:

60℃;

入分解炉三次风温度:

900℃;

出窑熟料温度:

1360℃;

废气出预热器温度:

330℃;

出预热器飞灰温度:

300℃。

窑尾气体温度:

1100℃。

2、入窑风量比(%)。

一次风(K

1):

二次风(K2):

窑头漏风(K3)=10:

85:

5。

3、燃料比(%)。

回转窑(Ky):

分解炉(Kf)=40:

60。

4、出预热器飞灰量。

0.1kg/kg熟料。

5、出预热器飞灰烧失量。

35.20%。

6、各处空气过剩系数。

窑尾,αy=1.05分解炉出口αL=1.15预热器出口αf=1.40。

7、入窑生料采用提升机输送。

8、漏风。

预热器漏风量占理论空气的比例K4=0.16;

提升机带入空气量忽略;

分解炉及窑尾漏风(包括分解炉一次空气量),占分解炉用燃料理论空气量的比例K6=0.05。

9、袋收尘器和增湿塔综合收尘效率为99.9%。

10、熟料形成热。

根据简易公式(6-20)计算。

11、系统表面散热损失。

460kJ/kg熟料。

12、生料水分。

0.2%。

13、窑的设计产量。

5000t/d。

前言…………………………………………………………………………………………………4

一、物料平衡、热平衡计算………………………………………………………………………5

1.1物料平衡计算………………………………………………………………………………5

1.1.1收入项目……………………………………………………………………………5

1.1.2支出项目……………………………………………………………………………7

1.2热量平衡计算………………………………………………………………………………8

1.2.1收入项目……………………………………………………………………………8

1.2.2支出项目……………………………………………………………………………9

二、窑的计算………………………………………………………………………………………11

2.1.窑的规格……………………………………………………………………………………11

2.1.1直径…………………………………………………………………………………11

2.1.2长度…………………………………………………………………………………12

2.2回转窑斜度、转速及功率的计算…………………………………………………………12

2.2.1斜度和转速…………………………………………………………………………12

2.2.2功率…………………………………………………………………………………12

2.3风速核算……………………………………………………………………………………12

2.3.1烧成带标准风速……………………………………………………………………12

2.3.2窑尾工况风速………………………………………………………………………13

三、主要热工技术参数计算………………………………………………………………………13

3.1、熟料单位烧成热耗………………………………………………………………………13

3.2、熟料烧成热效率…………………………………………………………………………13

3.3、窑的发热能力……………………………………………………………………………13

3.4、燃烧带衬砖断面热负荷…………………………………………………………………13

四.结语……………………………………………………………………………………………14

五.参考文献………………………………………………………………………………………14

前言

当前世界水泥工业的发展是以节能、降耗、环保为中心,走可持续发展的道路。

与此相适应,水泥设备尤其是回转窑的资源化利用及应用中的环境行为等方面也成为研究的热点。

以预分解窑为代表的新型干法水泥生产技术是国际公认的代表当代技术发展水平的水泥生产方法。

具有生产能力大、自动化程度高、产品质量高、能耗低、有害物排放量低、工业废弃物利用量大等一系列优点,成为当今世界水泥生产的主要技术。

近年来,我国新型干法水泥生产技术得到了飞速发展。

尤其是进入21世纪,大批5000t/d熟料新型干法水泥生产线的建成、投产,标志着我国新型干法水泥生产技术已经成熟。

目前全国已建成的新型干法水泥生产线约400余条,产能达3亿多吨,占我国水泥总产量的32%以上。

回转窑系统作为新型干法水泥生产技术的重要一环,其设计事关水泥的产量和质量。

对窑系统的热工计算,确定单位熟料的热耗,有利于分析窑系统的热工技术性能。

同时也为优质,高产低耗及节能技改提供科学依据。

因此,以新型干法窑(NSP)的设计为契机,加深对水泥工艺相关知识的理解是很有必要的。

本次课程设计的题目是:

5000t/d熟料带TSD型分解炉的NSP窑设计,设计内容包括窑的规格计算确定、物料平衡计算、热平衡计算、主要热工技术参数计算以及NSP窑的初步设计(1张A1图纸,1张A2图纸)。

NSP窑包括预热器系统、分解炉和回转窑,本次设计只需画出回转窑及分解炉下方的烟气室,托轮的的剖面图。

一、物料平衡与热量平衡计算

基准:

1kg熟料,温度:

0℃;

范围:

回转窑+分解炉+预热器系统

根据确定的基准和范围,绘制物料平衡图(图1)、热量平衡图(图2)。

图1物料平衡图图2热量平衡图

1.1物料平衡计算

1.1.1收入项目

(1)燃料总消耗量

mr(kg/kg)

其中:

窑头燃料量

myr=Kymr(kg/kg)

分解炉燃料量

mFr=KFmr(kg/kg)

(2)生料消耗量、入预热器物料量

a.干生料理论消耗量

mgsL=

=

=1.558-0.401mr(kg/kg)

式中:

α—燃料灰分掺入量,取100%。

b.出电收尘飞损量及回灰量

mFh=mfh(1-

)=0.10×

(1-0.999)=0.0001(kg/kg)

myh=mfh-mFh=0.10-0.0001=0.10(kg/kg)

c.考虑飞损后干生料实际消耗量

mgs=mgsL+mFh·

=(1.558-0.401mr)+0.0001×

d.考虑飞损后生料实际消耗量

ms=mys

=(1.558-0.401mr)×

=1.561-0.402mr(kg/kg)

e.入预热器物料量

入预热器物料量=ms+myk=(1.561-0.402mr)+0.100=1.661-0.402mr(kg/kg)

(3)入窑系统空气量

燃料燃烧理论空气量

V'

LK=0.089Cy+0.267Hy+0.033(Sy-Oy)=0.089×

60.10+0.267×

3.96+0.033×

(0.35-7.91)

=6.157(Nm3/kg煤)

m'

Lk=V'

Lk×

1.293=6.157×

1.293=7.961(kg/kg煤)

b.入窑实际干空气量

Vyh=αyV'

Lkmyr=αyV'

LkKFmr=1.05×

6.157×

0.40mr=2.586mr(Nm3/kg)

myk=1.293×

Vyk=1.293×

2.586mr=3.344mr(kg/kg)

其中入窑一次空气量,二次空气量及漏风量

Vyk1=K1Vyk=0.10Vyk(Nm3/kg)

Vyk2=k2Vyk=0.85Vyk(Nm3/kg)

VLOk1=K3Vyk=0.05Vyk(Nm3/kg)

c.分解炉从冷却机抽空气量

①出分解炉混合室过剩空气量

V1=(αL-1)V'

Lkmr=(1.15-1)×

6.157mr=0.924mr(Nm3/kg)

②分解炉燃料燃烧空气量

V2=V'

LkmFr=V'

LkKFmr=6.157×

0.60mr=3.694mr(Nm3/kg)

③窑尾过剩空气量

V3=(αy-1)V'

Lkmyr=(αy-1)V'

LkKymr=(1.05-1)×

0.40mr=0.123mr(Nm3/kg)

④分解炉及窑尾漏入空气量

V4=K6V'

LkmFr=K6V'

LkKymr=0.05×

0.60mr=0.185mr(Nm3/kg)

⑤分解炉冷却机抽空气量

VF2k=V1+V2-V3-V4=0.924mr+3.694mr-0.123mr-0.185mr=4.310mr(Nm3/kg)

mF2k=1.293×

VF2k=1.293×

4.310mr=5.573mr(kg/kg)

d.气力提升泵喂料带入空气量(忽略)

e.漏入空气量

预热器漏入空气量

V5=K4V'

Lkmr=0.16×

6.157mr=0.985mr(Nm3/kg)

窑尾系统混入空气总量

VLOk2=V4+V5=0.185mr+0.985mr=1.170mr(Nm3/kg)

全系统漏入空气量

VLOK=VLOK1+VLOK2=0.05×

2.586mr+1.170mr=1.299mr(Nm3/kg)

mLOK=1.293×

VLOK=l.293×

1.299mr=1.680mr(kg/kg)

1.1.2支出项目

(1)熟料

msh=1kg

(2)出预热器废气量

a.生料中物理水含量

mws=ms×

=(1.563-0.402mr)×

=0.003-0.001mr(kg/kg)

Vws=

=0.004-0.001mr(Nm3/kg)

b.生料中化学水含量

mhs=0.00353mysAl2Os3=0.00353×

(1.560-0.401mr)×

3.03=0.016-0.004mr(kg/kg)

Vhs=

=0.020-0.005mr(Nm3/kg)

c.生料分解放出CO2气体量:

CO2=CaOs

+MgOs

=44.62×

+0.25×

=35.33

msco2=mgs

-mff

=(1.558-0.4006mr)×

-0.0001×

=0.550-0.142mr(kg/kg)

Vsco2=

=0.278-0.072mr(Nm3/kg)

d.燃料燃烧生成理论烟气量

Vrco2=

=

×

mr=1.122mr(Nm3/kg)

VrN2=0.79V1LKmr+

mr=0.79×

6.157mr+

mr=4.872mr(Nm3/kg)

VrH2O=

mr+

mr=(

+

)mr=0.456mr(Nm3/kg)

Vrso2=

mr=

mr=0.002mr(Nm3/kg)

Vr=Vrco2+VrN2+VrH2O+Vrso2=(1.122+4.872+0.456+0.002)mr=6.452mr(Nm3/kg)

mr=(m'

LK+l-

)mr=(7.961+l-

mr=8.704mr(kg/kg)

e.烟气中过剩空气量

Vk=(αf—1)V'

Lkmr=(1.40-1)×

6.157mr=2.463mr(Nm3/kg)

mk=Vk×

1.293=2.463×

1.293=3.185mr(kg/kg)

VkN2=0.79Vk=0.79×

2.463mr=1.946mr(Nm3/kg)

mkN2=VkN2×

=1.946×

mr=2.433mr(kg/kg)

VkO2=0.21Vk=0.21×

2.463mr=0.517mr(Nm3/kg)

mkO2=VkO2×

=0.571×

mr=0.739mr(kg/kg)

f.总废气量

Vf=VCO2+VN2+VH2O+VO2+VSO2

=(0.281-0.072mr+1.122mr)+(4.872mr+1.946mr)+(0.004-0.001mr+0.020-0.005mr+0.456mr)+0.517mr+0.002mr=0.305+8.837mr

(3)出预热器飞灰量

mfh=0.100(kg/kg)

1.2热量平衡计算

1.2.1收入项目

(1)燃料燃烧生成热

QrR=mrQyDW=23200mr(kJ/kg)

(2)燃料带入显热

Qr=mrCrtr=mr×

1.154×

60=69.240mr(kJ/kg)

(0~60℃时熟料平均比热Cr=l.154kJ/kg·

℃)

(3)生料带入热量

Qs=(mgsCs+mwsCw)ts=[(1.560-0.401mr)×

0.878十(0.003-0.001mr)×

4.182]×

50

=69.111-17.813mr(kJ/kg)

(0~50℃时,水的平均比热Cw=4.182KJ/kg℃,干生料平均比热Cs=0.878kJ/kg)

(4)入窑回灰带入热量

Qyh=mykCyhtyh=0.100×

0.836×

50=4.180kJ/kg

(0~50℃时,回灰平均比热Cyh=0.836kJ/kg℃)

(5)空气带入热量

a.入窑一次空气带入热量

Qy1k=Vy1kCy1kty1k=0.10VykCy1kty1k=0.10×

2.586mr×

1.298×

25=8.39mr(kJ/kg)

(0~25℃时,空气平均比热Cy1k=1.298KJ/Nm3.℃)

b.入窑二次空气带入热量

Qy2k=Vy2kCy2kty2k=0.85VykCy2kty2k=0.85×

1.403×

1100=3392.3mr(kJ/kg)

(0~1100℃时,空气平均比热Cy2k=1.403kJ/Nm3·

c.入分解炉二次空气带入热量

QF2k=VF2kCF2ktF2k=4.310mr×

900=5442.2mr(kJ/kg)

(0~900℃时,空气平均比热CF2k=1.403kJ/Nm3.℃)

d.气力提升泵喂料空气带入热量(忽略)

e.系统漏风带入热量

QLOK=VLOKCLOKtLOK=1.299mr×

25=42.153mr(kJ/kg)

(0~25℃时,空气平均比热CLOK=1.298kJ/Nm3·

总收入热量

Qzs=QrR+Qr+Qs+Qyk+Qy1k+Qy2k+QF2k+Qsk+QLOK

=24200mr+69.240mr+(69.111-17.813mr)+4.180+8.39mr+3392.3mr

+5442.2mr+0+42.253mr

=73.291+33136mr(kJ/kg)

1.2.1支出项目

(1)熟料形成热

Qsh=109+30.04CaOk+6.48Al2O3k+30.32MgOk-17.12SiO2k+1.58Fe2O3k

=109+30.04×

66.67+6.48×

5.38+30.32×

0.58-17.12×

22.34-1.58×

=1776kJ/kg

(2)蒸发生料中水分耗热量

Qss=(mws+mks)qqh=(0.003-0.001mr+0.016-0.004mr)×

2380

=45.220-11.9mr(kJ/kg)

(50℃时,水的汽化热qqh=2380kJ/kg)

(3)废气带走热量

=[(0.281+1.050mr)×

1.921+6.818mr×

1.319+(0.025+0.450mr)×

1.550+0.517mr

1.370+0.002mr×

1.965]×

330

=190.92+4098.5mr(kJ/kg)

[0~340℃时,各气体平均比热:

CCO2=1.921kJ/Nm3·

℃;

CN2=1.319kJ/Nm3·

CH2O=1.550kJ/Nm3·

CO2=1.370kJ/Nm3·

CSO2=1.965kJ/Nm3·

℃]

(4)出窑熟料带走热量

Qysh=1×

Cshtsh=1×

1.078×

1360=1466.1(kJ/kg)

(0~1360℃时,熟料平均比热Csh=1.078kJ/kg.℃)

(5)出预热器飞灰带走热量

Qfh=mfhCfhtfh=0.100×

0.895×

300=26.85(kJ/kg)

(0~300℃时,飞灰平均比热Cfh=0.895kJ/kg·

(6)系统表面散热损失

QB=460kJ/kg

支出总热量

Qzc=QSh+Qss十Qf+Qysh+Qfh+QB

=1776+(45.220—11.9mr)+(190.92+4098.5mr)+1466.1+26.850+460

=3965+4086.6mrkJ/kg

列出收支热量平衡方程式

Qzs=Qzc

73.291+33136mr=3965+4086.6mr

求得:

mr=0.1340(kg/kg)

即烧成1kg熟料需要消耗0.1340kg燃料。

求得燃料消耗量后,即可列出物料平衡(表1)和热量平衡表(表2),并计算一些主要热工技术参数

表1物料平衡表

单位:

kg/kg熟料

收入项目

数量

%

支出项目

燃料消耗量

0.134

4.24

熟料量

1

30.85

入预热器生料量

1.607

50.84

出预热器飞灰量

0.100

3.08

入窑实际干空气量

0.448

14.17

生料中物理水量

0.003

0.09

分解炉抽空气量

0.747

23.63

生料中化学水量

0.015

0.46

窑尾系统漏入空气量

0.225

7.12

生料分解CO

量

0.531

16.36

燃料燃烧理论烟气量

1.166

35.98

烟气中过剩空气量

0.427

13.17

合计

3.161

100.00

3.242

表2热量平衡表

燃料燃烧热

3242.8

71.85

熟料形成热

1776

39.36

燃料显热

9.3

0.21

蒸发生料水分耗热

43.6

生料带入热

66.7

1.48

废气带出热量

740.1

16.40

回灰带入热

4.2

熟料带出热量

1466.1

32.48

入窑一次空气带入热

1.1

0.02

飞灰带出热量

26.9

0.60

入窑二次空气带入热

454.6

10.07

系统散热损失

460.0

10.19

入分解炉空气带入热

729.3

16.15

系统总漏风带入热

5.6

0.12

4513.6

4512.7

二、窑的计算(带NC-SST-I分解炉的预分解窑)

2.1.窑的规格:

2.1.1直径

根据式

(1)计算窑有效内径

G熟料

(1)

其中,G熟料为窑的日产量t/d;

Di为窑的有效内径,m。

取G熟料=5000t/d,可计算出Di=4.242m。

根据式

(2)计算窑筒体直径

(2)

其中,δ为回转窑用耐火材料厚度,mm。

对于直径大于4.0m的回转窑,其值一般为230mm。

因而

m

根据建材行业标准JC331-91,D值取4.8m,则回转窑有效内径为4.34m。

2.1.2长度

预分解窑的长径比L/D≈10~20,且其长度还应按GB321优先数系列选配。

综合最近投产的5000t/d水泥熟料生产线情况,L值取72m,此时L/D=15。

由以上计算结果,回转窑的规格为φ4.8×

72m。

根据国内外实际生产情况,该规格预分解窑产量一般在5000t/d以上,因而能满足设计要求。

2.2回转窑斜度、转速及功率的计算

2.2.1斜度和转速

预分解窑的斜度一般为3.5%~4%,最高转速可达4.5r/min。

根据统计,对于φ4.8×

72m的预分解窑,当其斜度为3.5%,转速n为3.8r/min时,最高产量可达5500t/d以上。

考虑到实际生产中增产的可能性,所设计回转窑的斜度为3.5%,转速为3.8r/min。

2.2.2功率

回转窑功率可根据式(3)进行计算。

(3)

根据计算,

2.3风速核算

2.3.1烧成带标准风速

一般要求≤2Nm/s。

=1.42Nm/s

符合要求

=7.95m/s符合要求

Vyw——窑尾烟气量,m3/kg熟料

Tyw——窑尾温度,℃

Vyw=

=Ky·

6.452mr+(αy-1)·

6.157mr

=0.404m3/Kg

2.3.2窑尾工况风速

一般要求≤10m/s。

三、主要热工技术参数计算

3.1、熟料单位烧成热耗

QrR=mr

=0.1340×

24200=3242.8(kJ/kg)

3.2、熟料烧成热效率

ηs=

100%=

100%=54.77%

3.3、窑的发热能力

Qyr=Myr

=KymrG

=0.4×

0.134×

208.3×

103×

24200=27.02×

107(kJ/h)

3.4、燃烧带衬砖断面热负荷

=18.27×

106(kJ/m2·

h)

结束语

通过这次NSP窑的设计,我在多方面都有所提高,综合运用本专业所学课程的理论知