确定切削用量.docx

《确定切削用量.docx》由会员分享,可在线阅读,更多相关《确定切削用量.docx(15页珍藏版)》请在冰豆网上搜索。

确定切削用量

(五)确定切削用量及基本工时

工序Ⅰ:

车削端面、外圆及螺纹。

本工序采用计算法确定切削用量。

1.加工条件

工件材料:

45钢正火,σb=0.60GPa、模锻。

加工要求:

粗车φ60mm端面及φ60mm、φ62mm外圆,Rz200μm;车螺纹M60×1mm。

机床:

C620-1卧式车床。

刀具:

刀片材料YT15,刀杆尺寸16×25mm2,kr=90°,γo=15°,αo=12°,rε=0.5mm。

60°螺纹车刀:

刀片材料:

W18Cr4V。

2.计算切削用量

(1)粗车M60×1mm端面

1)已知毛坯长度方向的加工余量为2mm,考虑7°的模锻拔模斜度,则毛坯长度方向的最大加工余量Zmax=7.5mm。

但实际上,由于以后还要钻花键底孔,因此端面不必全部加工,而可以留出一个φ40mm芯部待以后钻孔时加工掉,故此时实际端面最大加工余量可按Zmax=5.5mm考虑,分两次加工,αp=3mm计。

长度加工公差按IT12级,取-0.46mm(人体方向)。

2)进给量f根据《切削用量简明手册》(第3版)(以下简称《切削手册》)表1.4。

当刀杆尺寸为16mm×25mm,αp≤3mm以及工件直径为60mm时。

f=0.5~0.7mm/r

按C620-1车床说明书(见《切削手册》表1.30)取

f=0.5mm/r

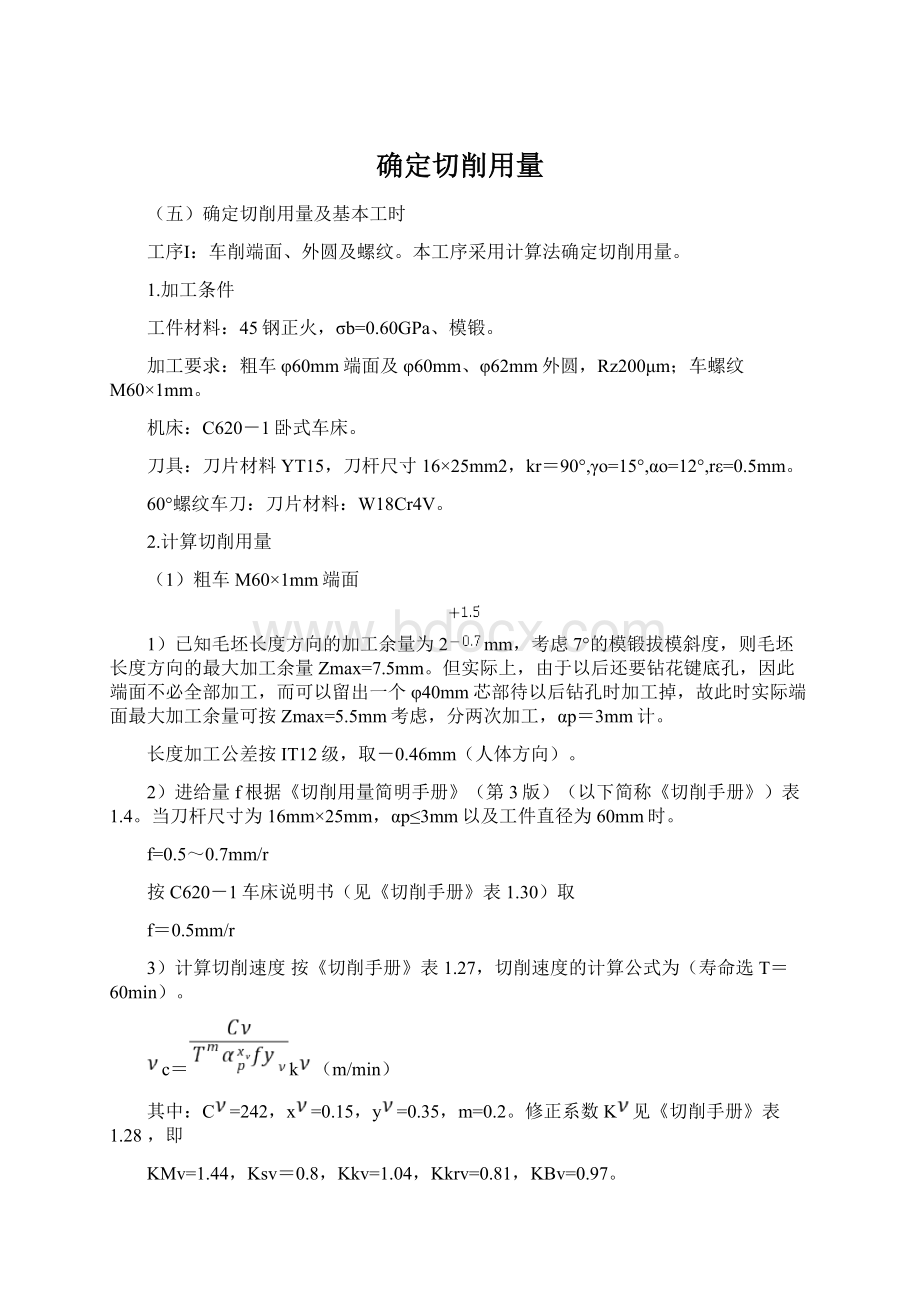

3)计算切削速度按《切削手册》表1.27,切削速度的计算公式为(寿命选T=60min)。

c=k(m/min)

其中:

C=242,x=0.15,y=0.35,m=0.2。

修正系数K见《切削手册》表1.28,即

KMv=1.44,Ksv=0.8,Kkv=1.04,Kkrv=0.81,KBv=0.97。

所以c=×1.44×0.8×1.04×0.81×0.97

=108.6(m/min)

4)确定机床主轴转速

ns==≈532(r/min)

按机床说明书(见《工艺手册》表4.2-8),与532r/min相近的机床转速为480r/min及600r/min。

现选取nw=600r/min。

如果选nw=480r/min,则速度损失太大。

所以实际切削速度=122m/min。

5)切削工时,按《工艺手册》表6.2-1。

l==12.5(mm),l1=2mm,l2=0,l3=0

tm=i=×2=0.096(min)

(2)粗车φ62mm外圆,同时应校验机床功率及进给机构强度。

1)切削深度单边余量Z=1.5mm,可一次切除。

2)进给量根据《切削手册》表1.4,选用f=0.5mm/r。

3)计算切削速度见《切削手册》表1.27

c=k

=×1.44×0.8×0.81×0.97

=116(m/min)

4)确定主轴转速

ns===568(r/min)

按机床选取n=600r/min

所以实际切削速度

===122(m/min)

5)检验机床功率主切削力Fc按《切削手册》表1.29所示公式计算

Fc=CFcαFcfyFeFekFe

其中:

CFc=2795,xFc=1.0,yFc=0.75,nFc=-0.15,

kMp==0.94

Kkr=0.89

所以Fc=2795×1.5×0.50.75×122-0.15×0.94×0.89

=1012.5(N)

切削时消耗功率Pc为

Pc===2.06(kw)

由《切削手册》表1.30中C620-1机床说明书可知,C620 -1主电动机功率为7.8KW,当主轴转速为600r/min时,主轴传递的最大功率为5.5KW,所以机床功率足够,可以正常加工。

6)校验机床进给系统强度已知主切削力Fc=1012.5N,径向切削力Fp按《切削手册》表1.29所示公式计算

Fp=CFpαFpfyFppkFp

其中:

CFp=1940,xFp=0.9,yFp=0.6,nFp=-0.3

KMp==0.897

Kkr=0.5

所以Fp=1940×1.50.9×0.50.6×122-0.3×0.897×0.5

=195(N)

而轴向切削力Ff=CFfαFffyFfFfkFf

其中:

CFf=2880,xFf=1.0,yFf=0.5,nFf=-0.4,

KM==0.923

Kk=1.17

轴向切削力Ff=2880×1.5×0.50.5×122-0.4×0.923×1.17

=480(N)

取机床导轨与床鞍之间的摩托系数μ=0.1,则切削力在纵向进给方向对进给机构的作用力为

F=Ff+μ(Fc+Fp)

=480+0.1(1012.5+195)=600(N)

按机床纵向进给机构可承受的最大纵向力为3530N(见《切削手册》表1.30),故机床送给系统可正常工作。

7)切削工时

t=

其中l=90,l1=4,l2=0

所以t==0.31(min)

(3)车φ60mm外圆柱面

αp=1mm,f=0.5mm/r(《切削手册》表1.6,Rα=6.3μm,刀夹圆弧半径rs=1.0mm)

切削速度c

c=k

其中:

=242,m=0.2,T=60,xv=0.15,yv=0.35,kM=1.44,kk=0.81

c=×1.44×0.81

=159(m/min)

n===843(r/min)

按机床说明书取n=770r/min

则此时=145m/min

切削工时t=

其中:

l=20,l1=4,l2=0

所以t==0.062(min)

(4)车螺纹M60×1mm

1)切削速度的计算见《切削用量手册》(艾兴、肖诗纲编,机械工业出版社,1985)表21,刀具寿命T=60min,采用高速钢螺纹车刀,规定粗车螺纹时αp=0.17,走刀次数i=4;精车螺纹时αp=0.08,走刀次数i=2

c=k(m/min)

其中:

=11.8,m=0.11,xv=0.70,yv=0.3,t1=1

kM==1.11,kk=0.75

所以粗车螺纹时:

c=×1.11×0.75=21.57(m/min)

精车螺纹时

c=×1.11×0.75=36.8(m/min)

2)确定主轴转速

粗车螺纹时

n1===114.4(r/min)

按机床说明书取n=96r/min

实际切削速度c=18m/min

精挑螺纹时n2===195(r/min)

按机床说明书取

n=184r/min

实际切削速度v=34m/min

3)切削工时取切入长度l1=3mm

粗车螺纹工时

t1=i=×4=0.75(min)

精车螺纹

t2=i=×2=0.18(min)

所以车螺纹的总工时为t=t1+t2=0.93(min)

工序Ⅱ:

钻、矿键底孔φ43mm及锪沉头孔φ55mm,选用机床:

转塔车床C365L。

1.钻孔φ25mm

f=0.41mm/r(见《切削手册》表2.7)

v=12.25m/min(见《切削手册》表2.13及表2.14,

按5类加工性考虑)

n2===155(r/min)

按机床选取nw=136r/min(按《工艺手册》表4.2-2)

所以实际切削速度===10.68(m/min)

切削工时t===3(min)

其中:

切入l1=10mm,切出l2=4mml=150mm

2.钻孔φ41mm

根据有关资料介绍,利用钻头进行扩钻时,其进给量与切削速度与钻同样尺寸的实心孔时的进给量与切削速度之关系为

f≈(1.2~1.8)f钻

V≈v钻

式中f钻、v钻——加工实心孔时的切削用量

现已知

f钻=0.56mm/r(《切削手册》表2.7)

v钻=19.25m/min(《切削手册》表2.13)

并令

v=1.35f钻=0.76mm/r按机床选取=0.76mm/r

v=0.4v钻=7.7m/min

ns===59(r/min)

按机床选取nw=58r/min

所以实际切削速度为

V==7.47(m/min)

切削工时l1=7mml2=2mml=150mm

t==3.55(min)

3.扩花键底孔φ43mm

根据《切削手册》表2.10规定,查得扩孔钻扩φ43mm孔时的进给量,并根据机床规格选

f=1.24mm/r

扩孔钻扩孔时的切削速度,根据其他有关资料,确定为

v=0.4v钻

其中v钻为用钻头钻同样尺寸实心孔时的切削速度。

故

v=0.4×19.25=7.7(m/min)

ns==57(r/min)

按机床选取nw=58r/min

切削工时切入l1=3mm,切出l2=1.5mm

t==2.14(min)

4.锪圆柱式沉头孔φ55

根据有关资料介绍,锪沉头孔时进给量及切削速度约为钻孔时的1/2~1/3,故

f=1/3f钻=1/3×0.6=0.2(mm/r)按机床取0.21mm/r

v=1/3v钻=1/3×25=8.33(m/min)

ns===48(m/min)

按机床选取nw=44r/min,所以实际切削速度

===8.29(m/min)

切削工时,切入l2=2mm,l2=0,l=8mm

t===1.08(min)

在本工步中,加工φ55mm沉头孔的测量长度,由于工艺基准与设计基准不重合,故需要进行尺寸换算。

按图样要求,加工完毕后应保证尺寸45mm。

尺寸链如图8所示,尺寸45mm为终45A

结环,给定尺寸185mm及45mm,由于基185

尺寸换算

准不重合,加工时应保证尺寸A图855mm孔深的

A=185-45=140(mm)

规定公差值。

因终结环公差等于各组成环公差之和,即

T(45)=T(185)+T(140)

现由于本尺寸链较简单,故分配公差采用等公差法。

尺寸45mm按自由尺寸取公差等级T16,其公差T(45)=1.6mm,并令T(185)=T(140)=0.8mm

工序Ⅲ:

φ43mm内孔5×30°倒角,选用卧式车床C620-1。

由于最后的切削宽度很大,故按成形车削制订进给量。

根据手册及机床取

f=0.08mm/r(见《切削手册》表1.8)

当采用高速钢车刀时,根据一般资料,确定切削速度

v=16m/min

则n2===118(r/min)

按机床说明书取nw=120r/min,则此时切削速度为

==16.2(m/min)

切削工时l=5mml1=3mm

t===0.83(min)

工序Ⅳ:

钻锥螺纹Rcl/8底孔(φ8.8mm)

f=0.11mm/r(见《切削手册》表2.7)

v=25m/min(见《切削手册》表2.13)

所以n===904(r/min)

按机床选取nw=680r/min(见《切削手册》表2.35)

实际切削速度

v===18.8(m/min)

切削工时l=11mm,l1=4mm,l2=3mm

t===0.24(min)

工序Ⅴ:

拉花键孔

单面齿升:

根据有关手册,确定拉花键孔时花键拉刀的单面齿升为0.06mm,拉削速度v=0.06m/s(3.6m/min)

切削工时

t=

式中Zb——单面余量3.5mm(由φ43mm拉削到φ50mm);

l——拉削表面长度,140mm;

η——考虑校准部分的长度系数,取1.2;

v——拉削速度(m/min);

fx——拉刀单面齿升;

z——拉刀同时工作齿数fz=

p——拉刀齿距。

P=(1.25-1.5)=1.35=16mm

所以拉刀同时工作齿数z==≈9

所以t==0.42(min)

工序Ⅵ:

粗铣39mm二孔端面,保证尺寸118.4mm

fx=0.08mm/齿(参考《切削手册》表3-3)

切削速度:

参考有关手册,确定v=0.45m/s即27m/min。

采用高速钢镶齿三面刃洗刀,dw=225mm,齿数z=20。

则

ns===38(r/min)

现采用X63卧式铣床,根据