tig焊对接实验Word文档格式.docx

《tig焊对接实验Word文档格式.docx》由会员分享,可在线阅读,更多相关《tig焊对接实验Word文档格式.docx(15页珍藏版)》请在冰豆网上搜索。

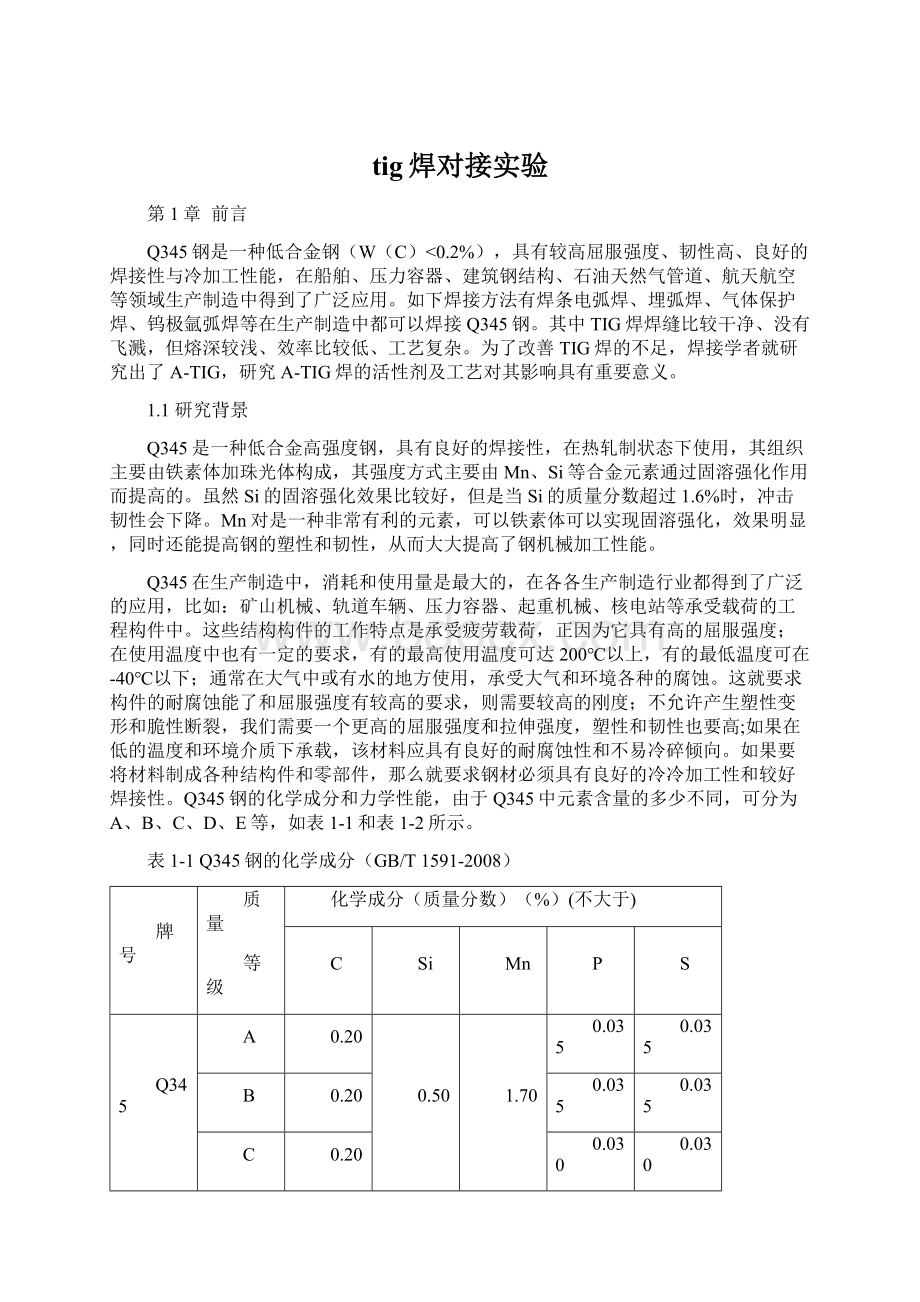

C

Si

Mn

P

S

Q345

A

0.20

0.50

1.70

0.035

B

0.030

D

0.18

0.025

E

0.020

表1-2Q345钢的力学性能(GB/T1591-2008)

屈服强度Re/MPa(不小于)

抗拉强度Rm/MPa

伸长率A(%)

(不小于)

最低冲击吸收功

Akv/J(不小于)

345

470~630

20

34

21

Q345钢中含Mn元素较高,Mn可以和S结合生成MnS,S是产生热裂纹的主要元素,所以Mn可以防止热裂纹倾向;

因为不含有强碳性化合物形成元素,因而对再热裂倾向性不大;

但由于含碳量,所以它淬硬倾向比低碳钢稍大,冷裂倾向也比低碳钢稍大。

对于Q345钢来说,常用的焊接方法有:

焊条电弧焊、埋弧焊、CO2气体保护焊、TIG焊等焊接方法。

在相同的条件下,使用A-TIG焊可以使焊缝的熔深增加1~2倍,在常用的焊接方法中,A-TIG焊接效率的提高,焊接质量的稳定,会使其在与焊条电弧焊,埋弧焊,手工电弧焊的竞争中更有优势,与电子束焊,电阻焊和等离子焊相比,A-TIG焊接设备简单和便宜,焊接质量有保证,在一定的厚度范围内,用有限的资金设备前提下,采用A-TIG焊接方法将是一个非常不错的选择[1]。

因为其含碳量有点偏高,所以焊接热输入可以适当增大,以防止冷裂纹的产生。

焊接材料的选择,应综合考虑焊缝金属的力学性能和抗裂纹能力,保证焊缝金属的具有良好的强度和塑韧性等,由于Q345钢焊缝金属的热裂纹倾向比较小,而有一定的冷裂纹倾向,一般可按等强匹配原则进行选择,也就是根据母材强度等级和工作条件来选择焊接材料[2]。

内容包括:

问题的提出;

研究对象的基本情况:

化学成分、使用性能、工艺性能、典型用途及应用领域;

常用的焊接方法及其优劣。

1.2A-TIG焊技术

1.2.1A-TIG焊的提出背景

钨极氩弧焊是一种惰性气体保护的焊方法接,又称TIG焊,利用氩气作为保护气体,采用熔点比较高的钨极作电极,利用钨极和焊接母材产生的电弧热熔化母材和填充金属。

TIG焊由于钨电极本身的载热能力有限,限制了电弧所传递的热量,从而导致焊缝熔池深度较浅,一般单层焊接中最多焊缝熔深可达5mm的熔深;

在焊接大而且比较厚的板材、管材时需预先开坡口进行多层多道焊接,工艺很复杂,极大地限制了在生活中的使用[3]。

TIG焊在现代焊接技术中应用非常广泛,焊接接头质量高,无飞溅,焊缝干净整洁,可以实现全位置,是焊接各种合金、有色金属和不锈钢等材料的理想方法。

但是,TIG焊进行钢、铜、铝等热膨胀系数比较大材料的焊接时,钨电极的载热能力有限,电弧热量分散、线能量密度低、电弧力小,导致在正常的焊接参数下单层焊接只能获得较小的熔深。

为了降低生产成本,提高焊接效率,扩大TIG焊的应用范围,国内外的焊接学者进行了大量实验,A-TIG焊技术正是为了解决TIG焊的不足而研究出来的。

在20世纪60年代中期,乌克兰巴顿焊接研究所最早由提出这个概念的,这种工

艺是在传统TIG焊焊接样件的母材表面而涂覆少量的活性剂,进行TIG焊接[4]。

A-TIG焊就是在施焊前工件表面均匀地涂敷活性剂,然后进行TIG焊焊接的一种焊接工艺,如图1-1所示,为A-TIG焊接过程。

活性剂材料来源逛,成分可控,焊缝质量高,价格便宜,而且不需要昂贵的焊接设备,使其焊接方法具有良好的

经济效益和广泛的应用前景。

图1-1A-TIG焊接过程示意图

在通过对A-TIG焊的研究发现有以下优点:

(1)适用范围广泛:

A-TIG焊接最初是开发用来消除钛合金焊缝气孔,后来应用在各种黑色和有色金属的同种或异种焊接上。

(2)焊接质量高:

对于薄板A-TIG焊可以提高焊接速度或者使用小规范焊接减小热输入及减小焊接变形,A-TIG焊对减少焊道层数和缩短焊接时间有明显的效果。

A-TIG焊通过在同等速度下采用小规范可以有效地减少焊接变形,通过调整活性剂的成分可以改善焊缝的组织和性能,

(3)操作简单方便成低:

A-TIG焊使用特殊研制的活性剂,在焊前涂敷到被焊工件的表面,使用普通的TIG焊焊接设备和参数规范就可以进行焊接,焊后附在焊缝表面上的熔渣清理简单,并且不会对焊缝产生污染。

在和TIG焊等相同条件下,使用A-TIG焊可以使焊缝的熔深增加到1~2倍,在这几种焊接方法中,A-TIG焊接效率比较高,焊接质量相对稳定,在与手工电弧焊,埋弧自动焊,钨极氩弧焊的竞争中取得较好的优势。

相比于电子束焊,激光焊以及等离子弧焊,A-TIG焊接设备要简单便宜,焊接质量也有保证,在一定板厚范围内,设备经费有限的前提下,使用A-TIG焊接方法将是一个很好的选择[5]。

1.2A-TIG焊研究现状

1.2.1活性剂增加熔深机理的研究

目前,国际焊接组织和各大高校对活性剂增加焊接熔深机理有电弧收缩理论,表面张力温度系数改变理论,热输入增加理论以及绝缘层效应理论等。

其中用来解释电弧收缩机理包括了以下几种理论,如负离子理论,热解离理论和阳极斑点收缩理论[6]。

其中在活性剂增加焊接熔深机理这些理论中比较被认同的主流观点是AGSimonik提出的电弧收缩理论[7]和CRHeiple提出的表面张力温度梯度改变理论[8]。

图1-2电弧表面张力梯度示意图

表面张力对温度梯度改变理论。

这理论认为:

用一般的方法焊接金属时,金属在熔化状态下温度系数的表面张力都是负的,但当活性气氛包围住液态金属或液态金属中含有氧、硫元素或其它某种微量元素时,此时液态金属表面张力呈下降趋势但表面张力系数却随温度的升高而转变为正的温度系数。

在焊接情况下,由于熔池中心区温度最高,因此液态金属形成的表面张力流方向是从熔池周边指向熔池中心,所以在这种情况下导致熔池中心区的电弧热量直接通过熔池底部传递出去,从而增加了熔深。

如图1-2所示。

电弧收缩理论认为:

活性剂在电弧的高温作用下发生分解或者通过影响电弧尺寸使电弧弧柱收缩,导致电流密度增大,电弧力增加,电弧下方熔池金属熔化体积增加,从而使焊接熔深增加。

该理论又包括负离子论、阳极斑点论、电磁力论和热解离吸热论。

如图1-3所示。

图1-2电弧收缩示意图

(1)负离子论。

该理论由Simonik在采用CaF2和AlF3对钛合金进行活性焊接时率先提出的。

负离子论认为,在电弧热源的高温作用下活性剂蒸发,并以原子形态包围在电弧周边区域,由于电弧周边区域温度和电子能量较低,蒸发的活性剂原子捕捉该区域的电子形成负离子并散失到周围空间,使电弧中电子数目减少,导致电弧导电性能减弱,产热能力降低。

根据最小电压原理,电弧有使其直径自动收缩的趋势,电弧的收缩提高了电流密度和电弧力,所以在相同的焊接参数下电弧热源使母材熔化的深度增加,从而增加焊缝熔深。

石文玲等采用高速摄像系统分析了铝合金活性激光焊活性剂的作用机理,试验结果显示在高速摄像系统下,电弧等离子体收缩量大于20%,故认为活性剂组元导致电弧收缩[9]。

黄勇等在对铝合金进行活性焊接时发现SiO2可以大幅度增加阳极区压降并减小弧柱区压降,因此认为SiO2对于电弧弧根收缩起到主要作用。

但目前,关于负离子论还存在争议:

在现有实验条件下,还没有人真正捕捉到负离子或证实负离子的存在,因此关于负离子论仍然有待进行深入地研究。

(2)阳极斑点论。

该理论由Lowke[8]等提出,认为当活性剂中含有金属氧化物时,由于活性剂本身的电阻率很高,所以电弧稳定燃烧时,电弧下方中心部位就有很高的电流密度和温度,使活性剂在该处率先蒸发。

因此在电弧下方中心部位就会出现直径较小、亮度较大的斑点,称为阳极斑点。

焊接参数一定时,由于阳极斑点面积较小,阳极斑点下方金属吸收的热量远高于被活性剂覆盖的母材吸收的热量,因此母材熔化体积远大于未涂敷活性剂时,从而增加熔深。

Lucas[9]等证实,电弧的阳极区由于受到活性剂中蒸气原子与带电粒子的包围和压缩,阳极斑点电流密度可增大1.5~2倍,使得焊缝熔深增大1.5~2.5倍。

Sire[10]等提出一种不同于A-TIG焊的焊接方法,称为FB-TIG焊接,区别在于后者将活性剂涂敷在母材的焊道两侧,中间为待焊金属,这样就消除了阳极斑点收缩。

但研究结果发现,尽管其表面成形较好,电弧稳定,但焊接熔深增加不大。

而仅以SiO2作为活性剂时焊接熔深就有所增加,这也从侧面验证了阳极斑点收缩对熔深增加的贡献。

在实验条件下可以清楚观测到阳极斑点,其尺寸和形状也可以实时记录,但有关阳极斑点论的研究仅限于实验现象的分析,其对熔深增加的贡献量则需要相关理论计算来支持。

(3)电磁力论。

该理论由Ostrovskii[11]于1977年提出。

他认为阳极斑点并不总是在电弧下方中心部位,它的出现具有一定的随机性,因为活性剂本身电阻率大,所以电弧必然寻找活性剂涂敷不均匀处或者裸露母材的部位以保证电弧稳定燃烧,而母材上裸露的金属面积较小,因此阳极斑点的直径较小,直径的减小直接使得电磁力轴向分力增加,从而导致焊接熔深增加。

在实际焊接过程中,阳极斑点一般出现在沿焊接方向电弧的后方,这是因为电弧后方的活性剂已经蒸发,裸露出母材金属,这就使得电弧后方的导电能力远高于电弧前端,所以在活性焊接过程中,电弧一般会出现“拖尾”现象。

刘凤尧[12]等认为电弧的“拖尾”会导致电弧实际导电通道变长,使电弧电压增加,Lorentz力的轴向分力增加,对焊缝熔深的增加起到一定贡献作用。

目前,电磁力论已被广大学者接受,但也有人质疑关于电磁力论的理论计算较少,因此验证该理论还需要确定电弧力增加的具体数值。

(4)热解离吸热论。

该理论认为,活性剂中的组元大多是多原子化合物,这些化合物在电弧的高温作用下发生分解,活性剂组元的吸热作用使电弧温度降低,根据最小电压原理,电弧会自动选择一较小直径,使其产热与散热平衡来降低其与周围介质热交换速度以保证电弧稳定燃烧,这样便迫使电弧收缩。

但也有人采用Si、Te等单质对低碳钢进行活性焊接,发现焊接熔深同样增加,因此关于该理论的研究仍有待深入。

目前,大多通过分析焊缝某一特定元素含量的方法来侧面反映熔池金属流动方式。

DONGChunli[13]等采用X射线穿透法利用W粒子作示踪原子对熔池流动方式进行研究,发现没有活性剂时W粒子首先上浮到熔池中心,随后快速运动到熔池底端,最后在熔池另一端边缘处消失;

而加入活性剂后,W粒子首先运动到熔池底部,随后上浮至熔池表面并在电弧边缘处消失,验证了活性剂可以改变熔池金属流动方式。

Katayama[14]等用W粒子作示踪原子,用微焦X射线成像系统对两种含硫量不同的不锈钢进行TIG焊,发现含硫量较低时液态金属从熔池底部向熔池表面流动,而含硫量较高时液态金属则从熔池表面流向熔池底部,验证了表面张力梯度理论。

Tanaka[15]等用TiO2作活性剂对不锈钢TIG电弧等离子体进行了光谱测量,发现电弧中并不存在活性剂原子,又测量了熔池表面温度,发现涂敷活性剂时的表面温度分布陡峭,从而认为活性剂增大熔深的原因是活性剂作用下液态金属的表面张力温度梯度发生了改变。

Fuji[16]等研究了铝合金的A-TIG焊,认为表面张力所导致的Marangoni对流是增加熔深的原因。

魏艳红[17]等通过流体计算软件模拟A-TIG焊接的传热传质过程,认为熔池内金属流动方式是熔深增加的主要原因,熔池中心金属的流速明显高于熔池边缘,中心由外向内的环流将高温金属带到熔池底部,使得熔池底部的熔化速度较熔池边缘有了明显的增加,从而增加了焊缝熔深。

1.2.2活性剂种类的研究

TIG焊活性剂对焊缝成形的影响

TIG焊在生产中已经得到广泛的应用,它可以获得优质焊缝,常用来焊接有色金属、不锈钢、超高强度钢等材料。

但是TIG焊存在熔深浅(≤3mm)、焊接效率低等缺点,对于厚板需要开坡口进行多道焊。

增大焊接电流虽然能使熔深增加,但熔宽和熔池体积增加的幅度要远大于熔深的增加幅度。

活性化TIG焊方法近年来引起了世界范围内的重视。

这种技术是在焊前将焊缝表面涂敷上一层活性焊剂(简称活性剂),在相同的焊接规范下,同常规的TIG焊相比,可以大幅度地提高熔深(最大可达300%)。

对于8mm的厚板焊接可以不开坡口一次获得较大的熔深或一次焊透,对于薄板可以在不改变焊接速度的情况下减小焊接热输入。

目前A-TIG焊可以用于焊接不锈钢、碳钢、镍基合金和钛合金等材料。

同传统的TIG焊相比,A-TIG焊,可以大大地提高生产率,降低生产成本,同时还可以减小焊接变形,具有非常重要的应用前景。

A-TIG焊关键的因素在于活性剂成分的选配。

目前常用的活性剂成分主要有氧化物、氯化物和氟化物,不同的材料,其适用的活性剂成分不同。

但是由于这种技术的重要性,活性剂的成分和配方在PWI和EWI都有专利限制,公开出版物上很少报道。

目前对A-TIG焊的研究主要集中在活性剂作用机理的研究和活性化焊接应用技术的研究两个方面。

目前国内外开发并使用的活性剂主要有三种类型:

氧化物、氟化物和氯化物。

早期由PWI研制的用于钛合金焊接的活性剂以氧化物和氯化物为主,但是氯化物的毒性大,不利于推广和应用。

目前国外焊接不锈钢、碳钢等所使用的活性剂以氧化物为主,而对于钛合金材料的焊接其活性剂中含有一定的氟化物成分。

单一成分的活性剂对不锈钢焊缝成形的影响:

(1)

对于涂敷了SiO2活性剂的焊缝,随着SiO2涂敷量的增加,焊道宽度逐渐变窄,弧坑变长变窄变深。

焊道后部余高变高,在涂敷活性剂和未涂敷活性剂的交接处,焊道金属堆积多,在所有活性剂中,SiO2对焊缝成形作用效果最大。

(2)

活性剂NaF、Cr2O3对焊道成形的影响不明显。

随着涂敷量的增加,焊缝宽度变化并不大,弧坑也没有明显变化。

与无活性剂的焊缝相比,焊道宽度也没有明显的变化,但弧坑比无活性剂的要大。

(3)

随着TiO2涂敷量的增加,焊道外观变化不大,弧坑没有明显变化,与无活性剂时相似。

但所形成的焊缝表面比较平整规则,没有出现咬边现象,比无活性剂的焊道成形要好。

(4)

活性剂CaF2对焊道成形影响较大。

随着CaF2涂敷量的增加,焊缝成形变差,弧坑变化不大,焊缝宽度变化不大。

但随着CaF2量的增加出现咬边等缺陷。

(5)

对熔深的影响上,与无活性剂相比,上述五种活性剂都能够增加焊缝的熔深,而且随着涂敷量的增加,熔深也相应的增加。

但是当涂敷量达到一定值时,熔深增加达到饱和,再增加涂敷量,熔深反而下降。

1.2.3A-TIG焊研究现状及发展趋势

从20世纪60代提出A-TIG焊技术至今,世界各国的科研院所,高校学者开展了大量积极有效的工作,并取得了很多突破性的成果。

国内A-TIG焊接增加熔深机理的试验研究方面,哈尔滨工业大学现代焊接生产技术实验室研究了薄板304不锈钢A-TIG焊的不同熔池尺寸表面张力变化及活性剂对熔池表面张力的影响[20],通过薄钨板挡住熔池流动的方法证实活性剂改变了熔池的流动方向。

兰州理工大学通过不锈钢A-TIG试验认为熔池表面张力温度梯度的改变对熔深增加有重要作用,对铝合金进行A-TIG焊研究得出了导电通道电阻对铝合金A-TIG焊焊接熔深有较大影响。

上世纪90年代,兰州理工大学率先开展了低碳钢、不锈钢和铝合金用A-TIG焊活性剂的研制,并申报了相关专利[21]。

陕西工学院和大连铁道学院分别开展了针对碳钢和不锈钢用的活性剂配方研制,哈尔滨工业大学开发出了针对碳钢、不锈钢、镍基合金、钛合金等金属材料的专属活性剂。

西安航空发动机厂针对1Cr18Ni9Ti和S-03钢,洛阳船舶材料研究所针对不锈钢,北京航空制造工程研究所针对钛合金分别研制开发了相关活性剂配方[22]。

西安航空材料研究院和航天部625所等单位从乌克兰引进航天超高强度钢、钛合金及不锈钢活性剂配方,并开展了相关工艺研究[23]。

目前国内外对A-TIG焊接方法的研究主要集中在活性剂熔深增加机理探索、活性剂组分的研发与改进、活性焊接应用领域拓展、活性焊接技术与激光、离子束焊接技术结合等方面[24]。

国内的活性焊接技术研究工作存在熔深增加机理的计算机模拟不系统,活性剂规范制定不成熟、焊接工艺和操作规程不完善等问题[25]。

今后的发展趋势仍将集中在活性剂熔深影响机理试验及模拟研究,活性剂成分优化改进与新型活性剂开发、活性剂产品化与活性剂的行业标准的制定上。

1.2.4研究的目的与意义

在当今时代,焊接作为一个基础产业,必须跟随时代的进步不断发展,材料的变化和焊接质量的高要求迫使焊接技术不断更新。

技术标准已经成为各国创新能力的标志以及体现各国政府执政能力的重要依据,技术标准的高低,可以体现其生产制造的能力,以及科技创新的水平。

对于制造业,尤其是与钢铁相关的制造加工行业,焊接被誉为钢铁的缝纫师,是一种重要的加工技术。

A-TIG焊作为一种高效焊接技术,被广泛应用在生产实际中。

1.3本课题研究的目的及主要内容

1.3.1本课题研究的目的

目的:

通过设计两种成分的活性剂选取三个电流进行A-TIG焊,从中选出一种最理想的活性剂成分和焊接电流。

意义:

研究结果可用于生产实际中的参考。

1.3.2本课题研究的主要内容

配制适合本实验材料的活性剂成分,根据文献选择合适的焊接工艺参数,研究活性剂涂覆量(2.9mg/cm2、5.8mg/cm2)和焊接电流(180A、200A、220A)对焊缝成形的影响,对比TIG焊和A-TIG焊焊接接头组织微观形貌以及化学成分,具体内容如下:

1.通过控制焊接电流不变,研究涂覆量对TIG焊和A-TIG焊的焊缝熔深、熔宽的影响。

2.通过控制涂覆量不变,研究电流对TIG焊和A-TIG焊的焊缝熔深、熔宽的影响。

3.制备金相试样,对比同等工艺下TIG焊和A-TIG焊的接头组织微观形貌,判断活性剂

1.2国内外研究现状

研究的热点、研究方法及成果。

1.3研究的目的与意义

期望得到什么结果、对生产实际或后续研究有什么指导意义。

第2章研究方法及过程

2.1研究方案及技术路线

(1)方案

根据活性剂的作用效果,设计两种配方的活性剂,分别为三组分TiO2+Cr2O3+SiO2和四组分Ti2O3+Cr2O3+Si2O2+NaF。

选择三个电流值。

对平板对接接头进行TIG焊及A-TIG焊。

测量熔深熔宽。

观察分析焊缝外观及显微组织和成分的影响规律。

得到最佳的涂敷配比。

电流参数。

然后,采用最佳配方和工艺再次施焊三组焊件,以验证工艺的可靠性,观察显微组织,测量成形参数。

(2)技术路线

为了将实验顺利的如期完成,本次实验的技术路线如图2-1所示:

图2-1研究技术路线示意图

研究方案指的是用什么方法,研究什么问题。

技术路线用框图的形式表示。

2.2研究过程

2.2.1下料

本课题选取厚度为12mm的Q345钢板。

常用的下料方式有剪板机切割、砂轮切割机切割、气体火焰切割、等离子弧切割等。

考虑到钢板的厚度较大,故不选择剪切机切割;

虽然等离子弧切割可切割厚度较大的钢板,但其成本高,所以也不选择。

由于钢板尺寸较大,不能直接用砂轮切割机进行下料,所以划线后先用气割方法进行切割,再用砂轮切割机切割成尺寸为100mm×

25mm的试件,共计32块。

2.2.2清理

切割后试件上面的熔渣、毛刺、氧化皮以及试件表面的锈和油污,都会影响后续试验的进行,需对其进行清理。

常用的清理方式有电动砂轮机清理、喷砂清理、气体火焰表面清理等。

其中喷砂清理会散发出大量的尘埃;

气体火焰表面清理消耗氧气和乙炔气体较多,成本高;

而电动砂轮机具有灵活方便、成本低的特点,因此选用电动砂轮机清理表面。

用砂轮机打磨试件表面熔渣、毛刺和氧化皮。

因为要进行无间隙焊接,为了保证焊缝的成形质量,用铣床将试件对接接头的两个对接面铣削平整,再用砂纸清理铣削留下的毛刺。

2.2.3装配

将虎钳放在工作台上,然后把试件夹在虎钳上放平,使试件在一个平面上,中间没有缝隙,再将虎钳锁死。

然后在工件两端用TIG焊进行点焊固定,焊接电流为90A,氩气流量15L·

min-1。

图2-2装配好的试件

2.2.4配制、涂敷活性剂

选用的活性剂组分为SiO2、TiO2和Cr2O3,由于SiO2颗粒较大,所以先用研钵将其研成粉末。

然后按照SiO2:

TiO2:

Cr2O3=4:

3:

3的质量百分比用BS224S型精度为0.1mg的电子天平称量各组分重量并混合均匀,为便于涂敷及防止焊接时被保护气体吹散,向粉末中添加易挥发的无水乙醇并调制成糊状,经过反复试验,确定每10g粉末加20ml无水乙醇。

如表1所示配两种活性剂,活性剂A为三组份(TiO2+Cr2O3+SiO2),活性剂B为四组份(TiO2+SiO2+Cr2O3+NaF)。

用电子天平称取,每种组分活性剂粉末总重为10克,按照比例称量。

粉末中加入20毫升酒精,搅拌均匀。

将工件表面用角磨机打磨,除锈。

用干毛刷分别地在干净的试件表面涂敷1层、2层活性剂,对应的活性剂的涂敷量分别为2.9mg/cm2、5.8mg/cm2,在涂敷的过程中保证一次性、单向、全覆盖焊缝两侧10mm范围的母材。

为了减小由于手工涂敷造成的误差,每种工艺需涂敷1个试件。

在一个工件表面一半涂一层一半涂两层。

涂敷活性剂后对试件进行编号,用划线笔做好标记1~2号试件对应的工艺为180A电流的2种涂敷量,3~4号试件对应的工艺为200A电流的三种涂敷量,5~6号试件对应的工艺为220A电流的三种涂敷量。

2.2.5焊接

选用MW3000型