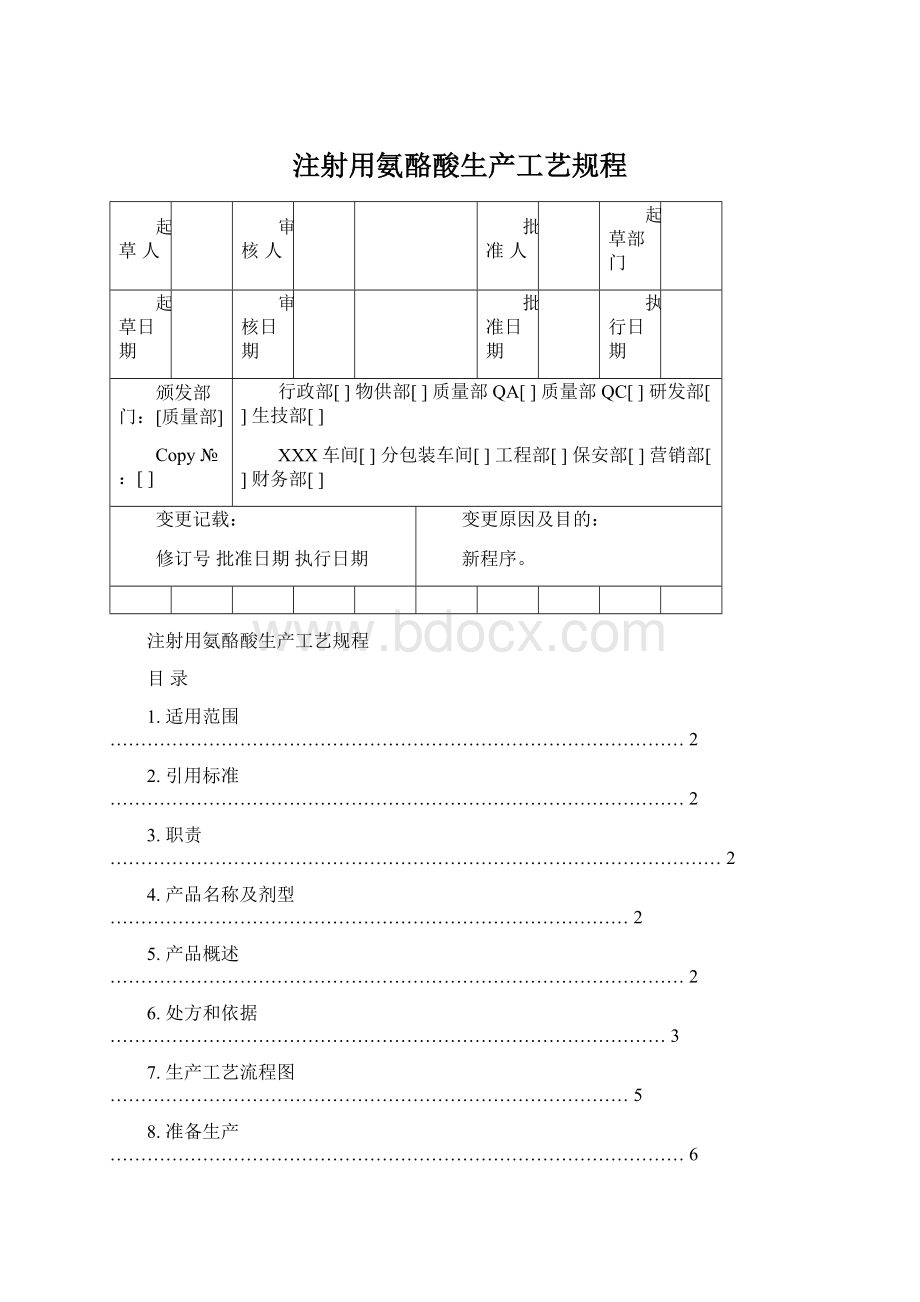

注射用氨酪酸生产工艺规程Word文档格式.docx

《注射用氨酪酸生产工艺规程Word文档格式.docx》由会员分享,可在线阅读,更多相关《注射用氨酪酸生产工艺规程Word文档格式.docx(28页珍藏版)》请在冰豆网上搜索。

适用范围

本规程规定了注射用氨酪酸生产全过程的工艺技术、质量、物耗、安全、工艺卫生、环境保护等内容,经验证合格,符合GMP规范要求。

本工艺规程具有技术法规作用。

本工艺规程适用于注射用氨酪酸的生产全过程,是各部门共同遵循的技术准则。

2.引用标准

《中华人民共和国药典》2010年版

《中国生物制品主要原辅材料质控标准》(2000年版)

《药品生产质量管理规范》(1998年修订)

3.职责

起草:

生技部组织相关专业技术人员负责起草。

审批:

技术总监和质量总监审核,总经理批准。

执行:

各级生产质量管理人员及操作人员。

4.产品名称及剂型

4.1.产品通用名称:

注射用氨酪酸

汉语拼音ZhusheyongAnlaosuan

商品名:

英文名称:

AminobutyricAcidforInjection

4.2.剂型:

粉针剂

5.产品概述

5.1.成份:

本品主要成份为氨酪酸,其化学结构为:

H2N-CH2-CH2-CH2-COOH

5.2.分子式:

C4H9NO2

5.3.分子量:

103.12

5.4.性状:

本品为白色粉末。

5.5.规格

(1)0.5g(7ml西林瓶)

(2)1.0g(7ml西林瓶)

5.6.贮藏遮光,密闭保存。

5.7.包装

(1)0.5g/瓶×

10瓶/盒×

50盒/箱

(2)1.0g/瓶×

50盒/箱

5.8.有效期 暂定一年半。

5.9.生产企业

企业名称:

海南豪创药业有限公司

企业地址:

海南省琼海市人民路666号

邮政编码:

电话号码:

传真号码:

网址:

6.处方和依据

药品标准

批准文号

0.5g:

国药准字H20051656

1.0g:

国药准字H20051657

处

方

规格

用

名称量

0.5g

氨酪酸(无菌粉)

1.0g

氨酪酸(无菌粉)(按氨酪酸)

500.0g

5000.0g

10000.0g

15000.0g

1000.0g

20000.0g

30000.0g

分装支数

1000支

10000支

20000支

30000支

工艺指标控制项目

质量控制项目

项目

要求

洗铝盖

外观、尺寸

应符合规定

烘干温度、时间

120℃、90分钟

洗胶塞

可见异物

无异物、小白点

灭菌温度、时间

121℃、30min(湿热法)

内毒素

符合规定

洗瓶

外观

无破损、无污痕

澄清、无异物

细菌内毒素

灭菌

350℃、5min以上

原料

澄清度

澄清

含量

95.0%~105.0%。

PH值

6.0~8.0

灌装

装量差异

±

3

中心装量

0.5g(005g)

1.0g(1.0g)

0.5g(0.5g)

1.0g(1.0g)

轧盖

铝盖质量

清洁度

表面清洁无污垢

铝盖规格

严密性

无松动(三指法)

灯检

场地

暗室无漏光、清场卫生合格

灯检

澄清、无污痕

色泽

无色澄明

无毛点、色点、白块、小白点

包装

包装场地

清场卫生符合规定

包装

包装材料

符合包装材料质量标准

装盒

装箱

注意

事项

1.生产过程要严格执行无菌操作法,防止污染及交叉污染。

2.室内相对湿度不得超过65%,温度要在18℃~26℃

7.

生产工艺流程图

8.生产准备

8.18.1车间按生产技术部下达的生产指令到仓库领取已检验合格的各种物料。

8.2领料时必须核对其品名、规格、批号、厂家、数量及查看原辅料、包装材料进厂检验合格报告单,领料员和仓库保管员签字后领取物料。

8.3准备好生产清洁、消毒用的消毒剂,车间做好清洁卫生,确认各操作间清场合格,衣、鞋等已准备好。

8.4准备好干燥、洁净的接药及包药用具和生产用的包装材料。

8.5车间根据该生产品种产量拟定各工序、生产人员及生产额定,并合理调度人员。

8.6生产设备完好,调试正常,各管道没有跑、冒、滴、漏等现象。

8.7注射用水、纯化水、蒸汽、压缩空气处正常供应状态。

9.操作过程及工艺条件

9.1胶塞清洗:

9.1.1操作过程:

a)操作人员按规定穿戴好工作服,按洁净区人员进出净化程序进入胶塞清洗灭菌操作间。

b)检查本岗的设备状态,应符合要求。

c)工艺员按生产指令领取生产所有用的合格胶塞,核对其品名、规格、批号、数量、等无误。

d)胶塞进入车间外清间去除外包装,用湿抹布将包装表面的浮沉擦去,或用吸尘器吸去包装表面的浮沉后,在净物间用75%的酒精消毒内包装表面再经传递窗紫外消毒15分钟,关闭紫外灯再传进十万级洁净区的胶塞清洗灭菌岗位。

e)检查水、电、汽、设备等应正常。

f)空车试运转,应正常。

g)将剔除异物后的待洗胶塞加入胶塞清洗机内,按设备设定程序清洗、灭菌、干燥。

h)检查胶塞可见异物符合规定后置局百级层流胶塞存放处密封备用。

i)结束操作,进行清场和清洁操作。

用湿抹布擦拭胶塞清洗机至外壁无污物、油迹。

9.1.2工艺条件:

a)本岗位进料口环境在C级生产区内,出料口环境在A级洁净区内,从胶塞清洗机内放出的胶塞应加盖,经检验合格后密封存放在指定地点备用。

b)胶塞漂洗用水为经过0.22um微孔滤芯过滤的注射用水,水质应符合注射用水标准规定。

请洗胶塞用洁净蒸汽应经0.22um微孔滤芯过滤、压缩空气应经过0.22um的微孔滤芯过滤。

c)121℃湿热灭菌30分钟后的胶塞必须在24小时内用完,若密封存放不得超过24小时,否则应重新灭菌干燥方可使用。

d)从灌装岗位退回的剩余胶塞和落在操作台上的胶塞须重新挑选清洗灭菌后,方可再使用;

同时做好交接记录。

9.2铝盖灭菌:

9.2.1操作过程:

a)操作人员按规定穿戴好工作服,按洁净区人员进出净化程序进入铝盖灭菌操作间。

b)检查本岗的设备状态和清场清洁状态,应符合要求。

c)工艺员按生产指令领取生产所用的铝盖,核对其品名、规格、批号、数量、颜色等无误。

d)铝盖进入车间外清间去除外包装,用湿抹布将包装表面的沉浮擦去,或用吸尘器吸去包装表面的沉浮后,再经物净间用75%的酒精消毒包装内表面经传递窗紫外消毒15分钟,关闭紫外灯再传进C级生产区的铝盖洗涤烘干岗位。

e)检查水、电、设备等,应正常。

f)将铝盖装于不锈桶中(不能超过容积的50%)加入注射用水浸泡15分钟,漂洗2—3次,每次不低于5分钟,洗好的铝盖放入已准备好不锈钢盘中,放在烘箱中在121℃烘干90分钟。

g)烘干完毕,待烘箱里的温度降至50℃以下后,从B级洁净区出箱,置铝盖暂存间并挂上物料状态牌,经检验合格后备用。

h)结束操作,进行清场和清洁操作。

用湿抹布擦拭铝盖清洗机及烘箱的内外壁至无污物、油迹。

9.2.2工艺条件:

a)本岗位灭菌环境在C级洁净区内。

b)铝盖灭菌温度为121℃、时间为90分钟。

c)铝盖灭菌后的存放时间超过24小时应重新灭菌方可使用。

d)从轧盖岗位退回的剩余铝盖在操作台上的铝盖须重新挑选经灭菌后再重新使用;

e)用于装铝盖的不锈钢盘应用洗洁精刷洗,以纯化水冲洗干净,方可使用。

9.3理瓶:

9.3.1操作过程:

a)操作人员按规定穿戴好工作服,按洁净区人员进出净化程序进入操作间。

b)工艺员按生产指令领取生产所用的玻璃瓶,检查外包装,应无破损,核对品名、规格品号、数量及厂家等应与生产所需相符。

c)瓶子进入车间外清间,去除外包装,在物净间用湿抹布将包装表面的浮沉擦去,再经传递窗紫外消毒15分钟,关闭紫外灯再传入玻璃洗涤灭菌岗位。

d)对生产操作现场进行清场和清洁,将不合格的玻璃瓶清点后与包装袋清出操作间,并做好记录。

9.3.2工艺条件:

a)本岗为C级洁净区。

b)生产区应有放虫、防鼠进入等措施。

c)操作人员应按规定穿戴工作服和劳保用品。

9.4洗瓶:

9.4.1操作过程:

a)操作人员按规定穿戴好工作服,按洁净区人员进出净化程序进入洗瓶操作间。

c)检查水、电、汽、设备等,应正常。

d)开启洗瓶机,并空机运转(转换规格适应先换规格条件),调试设备至正常运行。

e)往洗瓶机内注入纯化水,

f)调节新鲜注射用水水压≥0.2Mpa、循环水水压≥0.2Mpa、洁净压缩空气压力≥0.3Mpa,设置隧道烘箱灭菌段温度350℃。

g)将玻璃瓶放到洗瓶机的传送带上,开启洗瓶机进行洗瓶,洗净的瓶子送入烘箱进行干燥灭菌,

h)操作结束,关闭洗瓶机、关闭压缩空气开关,停止纯化水、注射用水供给,待烘箱温度降至100℃以下关闭主电源,按顺序关闭烘箱并停机。

i)放出清洗槽内的清洗水,进行清洁,必要时清洗过滤器内的滤芯。

j)对机器外部进行清洁,对操作现场进行清场和清洁。

8.4.2工艺条件:

a)本岗位在C级洁净区。

b)环境条件:

温度18-26℃;

相对湿度45-65﹪;

与相邻洁净度级别低房间静压差≥5Pa。

室内与室外的静压差应大于10Pa。

c)注射用水压力不低于0.2Mpa,循环不压力不低于0.2Mpa,压缩空气压力不低于0.3Mpa。

d)一级过滤器滤芯0.45um,二级过滤器滤芯0.22um。

e)本区内操作人员应按规定穿戴洁净服和劳保用品。

f)350℃灭菌不少于5分钟后的瓶子存放时间超过24小时,需按规定重新处理后方可使用。

灌装结束,未用完的瓶子必须退出灌装间,经重新挑选处理后才能使用,并作好交接记录。

9.5查瓶:

9.5.1操作过程:

b)检查本岗的设备状态和清场清洁状态,应符合要求呢。

c)清洗后的玻璃瓶进入轨道后,操作人员应随时进行经目检查瓶操作,及时将倒下的瓶子用洁净镊子扶起,将不合格的玻璃瓶检出,让合格的玻璃瓶由输送带送入灌装间百级层流罩内用于灌装。

d)生产过程中,岗位操作人员每间隔一段时间对玻璃瓶外观、可见异物等进行质量检查。

e)操作结束后,对传送带和操作台面进行清洁和清场。

9.5.2工艺条件:

a)本岗位为万级洁净区,传送带为局百级洁净区,室内与室外的静压差大于10Pa,与相邻洁净度级别低的房间静压差≥0.5Pa。

b)操作人员不得裸手操作,必须戴一次性无菌手套,每10~15分钟用75﹪乙醇消毒1次。

c)玻璃瓶清洗灭菌烘干后必须用完,否则使用前重新清洗消毒方可使用。

9.6称量:

9.6.1操作过程:

a)操作人员按“人员进出A/B级洁净区标准操作规程”进入洁净区。

检查是否有上班生产清场合格证,设备的状态是否待用。

准备好当班使用的生产记录。

b)称量前首先应校正称量器具。

c)核对从原辅料暂存间取出原辅料,并核对原辅料名称、批号、数量,确认无误后,方可使用。

d)根据原料检验报告单的含量,按批生产指令准确称取原料,经两人以上复核,记录操作人和复核人签名。

e)结束操作后,对操作现场进行清场清洁。

9.6.2工艺条件:

a)物料领取、外清间为一般生产区,暂存间为B级洁净区、称量间为A/B级洁净区。

B)称量必须执行双人复核制度,经双人复核无误后方可投料。

c)本岗位精配间为A级洁净区。

操作人员戴一次性无菌手套,每10~15分钟用75﹪乙醇消毒一次。

9.7分装、压塞:

9.7.1操作过程:

a)操作人员按规定穿戴好工作服,按A/B级洁净区人员进出净化程序进入灌装操作间。

b)检查本岗清场清洁状态和设备状态,应符合规定。

d)操作人员从存放洁净胶塞的不锈钢桶内取出胶塞装入胶塞震荡其中备用。

e)灌装前以75﹪酒精擦拭工作台面及设备表面。

f)空机试运行,启动输送带输送玻璃瓶,开启胶塞振荡器输送胶塞,调节各部件至适当位置和尺寸直至运行协调,分装、压塞正常;

按生产指令装量范围调节装量至合格。

g)进行正常分装并压塞。

h)分装过程中定时检查装量和分装质量,出现异常情况及时调机直至合格为止。

i)分装结束时,将余料收集,放进洁净桶内,称重并标明品名、批号及重量,专室保存。

回收粉也应收集,称重记录后分开存放。

停分装,停输送带,关闭主电源;

同时进行灌装间清场清洁操作。

9.7.2工艺条件

a)本岗位属A/B级洁净区,操作在局百级层流罩下进行。

操作人员须戴一次性无菌手套,每10~15分钟用75﹪乙醇消毒1次。

b)与相邻洁净级别的房间静压差≥5Pa,相对湿度45-65﹪、温度18-26℃、容器、用具均应无菌,细菌内毒素符合规定。

c)分装用的原料、西林瓶、胶塞均检查合格后方可使用。

9.8轧盖:

9.8.1操作规程:

a)操作人员按规定穿戴好工作服,按A/C级洁净区人员进出净化程序进入轧盖操作间。

b)检查本岗位清场清洁状态及设备状态,应符合要求。

c)将经灭菌后的铝盖加入振荡器中。

d)开启轧盖机空机运转正常,对已冻干压塞好的半产品进行轧盖。

e)结束操作,关闭轧盖电源,进行清场清洁操作。

9.8.2工艺条件

a)轧盖操作在A/C级洁净区内进行。

操作人员应戴一次性无菌手套,每10~15分钟用75﹪乙醇消毒1次。

b)进入本岗位的铝盖应经清洗、灭菌干燥合格方可使用。

c)轧盖过程应随时检查轧盖质量,轧盖质量不合格品立即以不锈钢镊子撬掉,重新轧盖。

随时检出无塞、空瓶、破瓶等不合格品并作好记录。

9.9灯检:

9.9.1操作过程:

a)操作人员按规定穿戴好工作服,按一般区人员进出净化程序进入灯检操作间。

b)检查本岗位清场清洁状态及设备状态,应符合规定。

c)打开灯检仪电源,应正常。

d)药品从轧盖间传至灯检台,进行灯检操作。

e)操作者手持瓶盖,将检品轻轻提起置于灯检仪的遮光板边缘处,调整眼睛距药品20cm~25cm左右。

f)将检品翻转进行逐除缺塞、破塞、松塞、轧口不圆、破瓶、裂瓶、玻瓶瑕疵及带色点、色块、毛渣、玻屑等缺陷品。

g)根据轧盖质量情况、缺塞情况、玻瓶破裂情况及产品其他缺陷情况及时通知相应岗位进行机器调整或采取其他改进措施,并作好记录。

h)灯检不合格品计数存放,集中报废或再回收利用。

灯检合格药品计数传入贴签岗位。

i)结束操作,关闭灯检仪电源,进行清场操作。

9.9.2工艺条件:

a)本岗位为一般生产区。

b)检查员目视力应在0.9以上。

光源照度1000~1500Lx的光灯管。

c)检查方法按照规定的标准逐瓶目检,QA员逐批抽检。

d)检查距离:

供试品距人眼20~25cm.

9.10贴签:

9.10.1操作过程:

a)操作人员按规定穿戴好工作服,按一般区人员进出净化程序进入贴签操作间。

b)检查本岗位清场状态及设备,应符合规定。

c)由专人按包装指令领取标签,专人专柜上锁保管,标签上的文字内容必须严格核对无误后方可供贴签用。

d)安装批号打印头和色带。

点动贴签印批机进行是贴签,对贴签印机进行适当调整,直到贴签位置及打印位置正确,产品批号、有效期至清晰端正、正确无误并经双人复核。

e)按正常速度贴签印字。

贴签工作过程中随时检查贴签质量,根据贴签质量,对贴签机进行适当调整,确保贴签印字质量符合规定。

f)贴签过程中发现不合格品立即捡出,经处理后重贴。

合格品装箱、技术,移交中转并作好记录。

g)贴签结束,进行清场清洁操作。

清点剩余标签及废签,剩签及时退库,废签集中在质检员监督下及时销毁,并做好销毁记录。

9.10.2工艺条件:

a)本岗位为一般生产区。

b)贴签前应认真核对领取标签的品名、批号、规格、数量准确无误,检查文字、图案印刷正确、清晰、颜色一致。

c)贴签试机时应双人核对标签印字的批号、有效期与生产指令一致。

d)严格标签管理,标签领用数应与使用数、剩余数、销毁数之和相符。

9.11纸盒印批:

9.11.1操作过程:

a)操作人员按规定穿戴好工作服,按一般区人员进出净化程序进入印盒操作间。

b)检查本岗位清场清洁状态及设备状态,应符合规定。

c)由专人按包装指令领取纸盒,纸盒上的文字内容必须严格核对无误后方可供包装用。

d)安装批号打印头,加注油墨。

点动纸盒印批进行试印批,根据印批质量对批机进行适当调整,直到印批位置及打印位置正确,产品批号、有效期至清晰端正、经双人核对正确无误。

e)按正常速度进行印盒操作。

f)纸盒印批过程中操作人员随时检查印批质量,发现不合格品立即捡出,根据印批质量情况,及时对印批机进行适当调整,确保纸盒印批质量符合规定。

g)印批合格纸盒按包装规格数量印上相应编号,编号同包装箱号对应。

h)纸盒印批结束,清点剩余纸盒及废纸盒,剩于纸盒及时退库,不合格的废纸盒集中在质检员监督下及时销毁,并做好销毁记录。

i)合格纸盒计数,挂上物料状态牌备用并做好记录。

进行清场清洁操作。

9.11.2工艺条件:

b)纸盒品名、批号、规格、数量准确无误,文字、图案印刷正确、清晰、颜色一致。

c)纸盒印盒试机时应双人核对纸盒的批号、规格、有效期与生产指令一致。

d)纸盒按标签管理办法进行严格管理,领用数应与使用数、剩余数、销毁数之和相符。

9.12纸箱印批、印号:

9.12.1操作过程:

a)操作人员按规定穿戴好工作服,按一般区人员进出净化程序进入操作间。

b)检查本岗位清场清洁状态及,应符合规定。

c)进行印箱操作。

f)纸箱印批后根据各品种人均包装任务,在相应数量的纸箱内印制相应编号,以区别不同的包装操作人员。

g)纸箱印批过程中操作人员随时仔细检查印批质量,发现不合格品立即挑出。

根据印批质量情况作适当改进,确保纸箱印批质量符合规定。

合格纸箱计数,挂上物料状态牌备用并作好记录。

h)纸箱印批结束,进行清场清洁操作。

清点剩余纸箱及废纸箱,剩于纸箱及时退库,不合格的废纸箱集中在QA监督下及时销毁,并做好销毁记录。

9.12.2工艺条件:

b)纸箱印批时应双人认真核对纸箱数量准确无误,检查印刷文字、图案、清晰、颜色一致。

c)纸箱印盒试机时应双人核对纸箱的批号、规格、有效期与生产指令一致。

d)纸箱按标签管理办法进行严格管理,领用数应与使用数、剩余数、销毁数之和相符。

9.13说明书的折叠:

9.13.1操作过程:

c)由专人按包装指令领取说明书,说明书上的文字内容必须严格核对无误后。

d)试折叠说明书,根据折叠质量进行适当调整,知道所折叠的说明书端正、无重叠。

e)调整适当速度进行折叠。

按生产所需量进行折叠,生产完毕,整齐放于物料桶内并挂上物料状态牌备用。

f)折叠结束,进行清场清洁操作。

剩于说明书及时退回中转站,不合格的说明书集中在质检员监督下及时销毁,并做好销毁记录。

9.13.2工艺条件:

b)生产前应认真核对说明书领取数量准确无误,检查印刷文字、图案正确、清晰、颜色一致。

d)说明书实行专人专柜管理,说明书领用数应与使用数、剩余数、销毁数之和相符。

9.14包装:

9.14.1操作过程:

a)折箱:

▼领取相应规格的已印批号及箱号的包装箱,将包装箱按压痕折叠,将下端箱盖对齐靠紧,用不干胶带封口。

▼箱底平放垫板,整齐排好。

b)装中盒:

▼将说明书正对自己摆在操作台上,从操作台上每次用一只手拿起一支药品核对品名、规格、有效期、批号无误后,另一只手拿起塑垫然后把药按插入塑垫里,核对说明书品名及版面无误后,每次拿取一张,装入最小包装盒中,贴上检封。

▼将中盒印有批号、有效期的一面正对自己摆在操作台上,核对中盒品名、规格、有效期、批号与药品一致后,一只手从桌面上拿起一个中盒,将其折成顶盖没有封口的长方