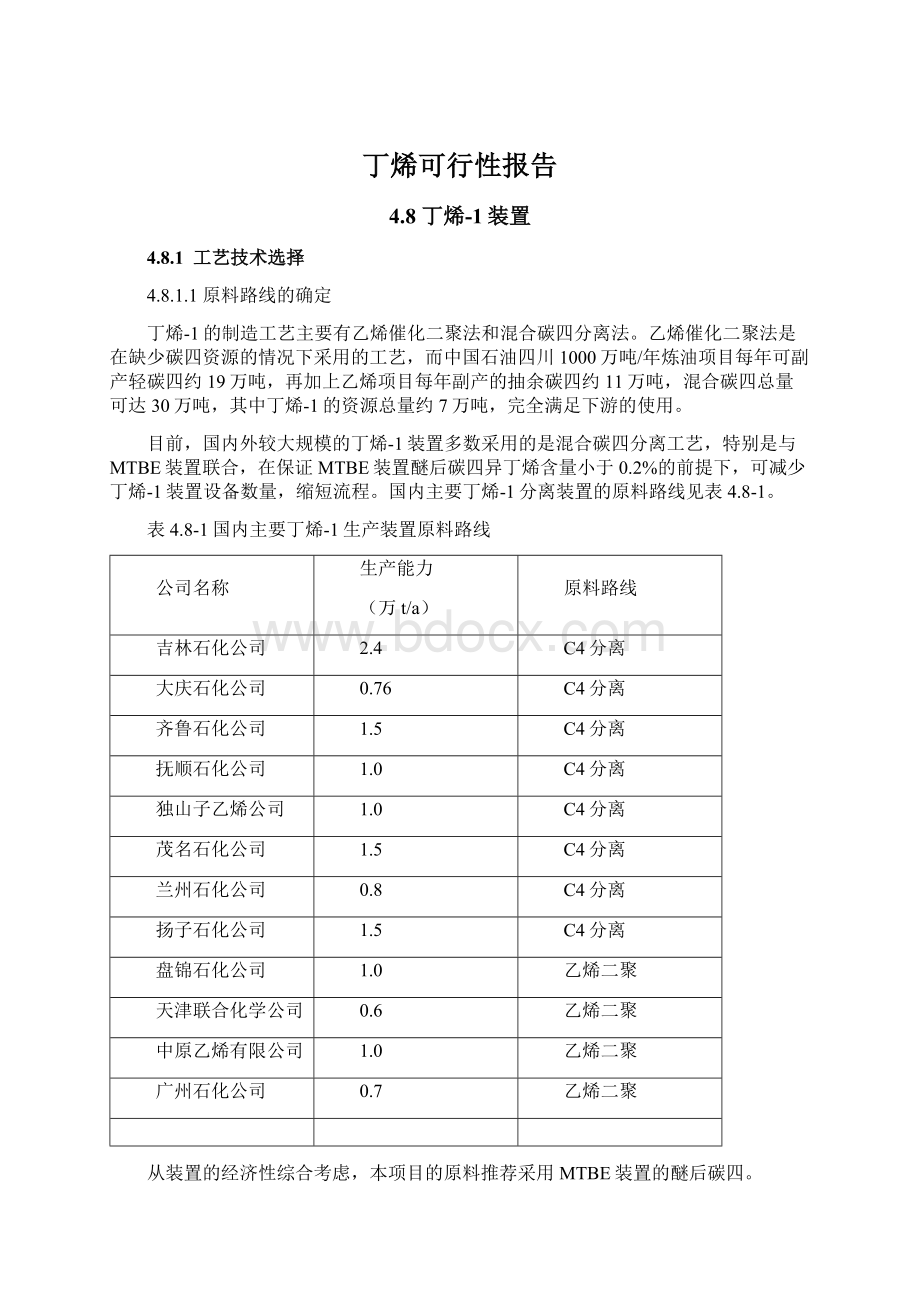

丁烯可行性报告Word下载.docx

《丁烯可行性报告Word下载.docx》由会员分享,可在线阅读,更多相关《丁烯可行性报告Word下载.docx(17页珍藏版)》请在冰豆网上搜索。

NPC法在处理这种原料时,通过加氢方法脱除丁二烯,通过异丁烯二聚方法脱除异丁烯,然后通过超精密精馏获得产品丁烯-1。

其收率为87%。

(4)UOP公司工艺技术

UOP公司从C4馏分制取丁烯-1的工艺,是以催化裂化C4馏分为原料,经加氢脱除丁二烯后,用吸附分离法制取丁烯-1。

该工艺的丁烯-1收率可达90%。

2)国内工艺技术概述

目前,国内丁烯-1分离工艺主要是烟台大学的萃取精馏工艺和齐鲁石化研究院的两段精馏工艺。

(1)烟台大学的萃取精馏工艺

该方法已在国内申请专利。

其方法是采用甲乙酮和极性溶剂,如用氮-甲酰吗啉、吗啉、氮-甲酰吗啉与吗啉混合物、环丁砜、氮-甲基吡咯烷酮等的混合物作溶剂,萃取精馏分离丁烷与丁烯,溶剂对碳四溶解性好而且粘度小,塔内基本无双液相、无发泡现象,萃取精馏塔和解析塔都在加压下操作,塔顶温度45℃左右,塔釜温度低于170℃,溶剂比9~15,丁烯产品纯度>97%,必要时可以达到99%以上,丁烯收率95%~97%。

采用此工艺在国内一套甲乙酮装置上应用,效果较好,丁烯-1的浓度可达到98%。

由于采用的萃取剂的选择性比吗啉和N-甲基吗啉差一些,要达到同样的萃取效果,设备要大一些。

由于甲乙酮的沸点较低(80℃),C4中带的甲乙酮较多,导致甲乙酮消耗较大。

(2)齐鲁石化研究院MTBE/丁烯-1工艺

该工艺是将原料C4经过MTBE醚化脱除异丁烯,再水洗除去醚后C4中的甲醇,然后用普通精馏方法精制丁烯-1,一个塔脱除轻组分,一个塔脱除重组分。

采用此种工艺,流程简单,以丁烯转化率高,丁烯-1纯度可达99.6%,无特殊、剧毒原料,对环境无不利影响,对污水处理无特殊要求。

但分离丁烯-1塔板数目较多,回流比过大,能耗较高,丁烯-1收率较低,生产操作要求较高。

故该工艺多应用于乙烯厂裂解C4中的丁烯-1分离。

4.8.1.3工艺技术比选

从4.8.1.2中的介绍可以看出,国内外丁烯-1的分离技术主要分为两大类,即萃取精馏工艺和超精密精馏工艺。

两种工艺在能耗和物耗上差别较大。

萃取精馏工艺消耗最低,但该工艺主要用在丁烯-1制甲乙酮装置,其产品纯度低,杂质含量高,如要得到聚合级丁烯-1还需要做进一步的处理。

超精密精馏工艺虽然消耗高,但产品纯度高,生产聚合级的丁烯-1产品流程简单。

国内采用C4为原料路线的丁烯-1分离装置多采用此类技术,各种工艺对比及国内技术概况见表4.8-2和表4.8-3。

表4.8-2丁烯-1分离工艺比较

项目

超精密分离工艺

萃取精馏工艺

NPC法

GPD法

中国

德国

烟台大学

产品收率%

87

97

94

95

90

循环水消耗t/t

410

320

470

130

140

电消耗kwh/t

100

40

80

333

380

蒸汽消耗t/t

3.6

3.9

5

燃料消耗t/t

0.51

产品纯度

高

低

环境影响

小

技术来源

引进

自有

装置投资

表4.8-3国内C4分离丁烯-1技术概况

生产技术简况

日本化学合成公司技术

日本ZEON公司技术

法国IFP技术

意大利SNAM技术

法国IFP技术和日本ZEON技术

齐鲁石化公司研究院技术

1996年吉林石化公司投产的1.0万吨/年丁烯-l装置中,丁烯-1精制部分由第一精馏塔和第二精馏塔组成,两塔均为填料塔,采用的是日本石油化学株式会社的技术。

2000年和2003年采用天津新天进科技开发有限公司的TJH脉冲规整填料进行了两次增产改造,产能提高到2.4万吨/年,并取消了异丁烯二聚系统。

产品收率和能耗都有所下降。

由中国石化工程建设公司BDI设计执行中心、兰化公司、齐鲁石化研究院共同承担的高纯度丁烯-1成套技术开发项目采用丁二烯深度抽提和MTBE装置深度醚化后的蒸汽裂解碳四作原料,在兰化公司橡胶厂8000t/a的丁烯-1装置上进行了国产化工业试验。

该装置于1997年一次投产成功,生产出合格丁烯-1产品。

1999年4月,在120%设计负荷下进行了大处理量操作,所得产品质量完全达到聚合级丁烯-1质量指标,实现了丁烯-1生产技术的国产化。

4.8.1.4推荐的工艺技术

目前国内利用混合碳四分离制取丁烯-1的工业化方法是超精密精馏法。

该方法虽然分离难度大,但流程简单,易于组织;

没有复杂设备,生产周期长;

如与MTBE装置联合并保证醚后碳四异丁烯含量小于0.2%,可以使装置流程最短,投资最低。

该技术已经完全国产化,且国内有多家填料企业可以提供高效填料,并在丁烯-1装置上进行了实际应用,因此,本项目推荐采用国产的超精密精馏工艺。

该工艺是将MTBE装置的醚后C4经加氢(根据原料中丁二烯含量)后,进行脱轻和脱重两次精馏得到纯度大于99%的聚合级丁烯-1。

4.8.2工艺概述、流程及消耗定额

4.8.2.1工艺概述

1)装置规模和年操作时数

本项目设计生产能力为6.53万吨/年,年操作时数均为8400小时。

2)装置组成

本装置由工艺装置、中间罐区和分析控制室三部分组成。

3)原、辅助材料用量及规格

本装置的主要原料是混合碳四、氢气、催化剂和干燥剂,用量和规格分别见表4.8-4~4.8-7。

表4.8-4原料和辅助材料数量表

序号

名称

单位

数量

来源

备注

1

混合碳四

万吨/年

18.02

炼油及乙烯装置

2

氢气

吨/年

32.65

乙烯装置

3

加氢触媒

4.24

外购

使用周期3年

4

3A分子筛干燥剂

9.8

使用周期2年

表4.8-5氢气规格表

指标名称

指标数值

氢

V%

≥90

甲烷

平衡

C2烃化物

≤0.001

CO

Cm3/m3

500~1000

表4.8-6钯催化剂规格表

外观形态

球形固体

主要成分

钯

载体

三氧化二铝

加热减量

%

<

0.23

比表面积

m2/g

70

使用温度

℃

480

表4.8-7干燥剂3A分子筛规格表

外形

球形(或条形)

直径

mm

1.7-2.5(1.5-1.7)

合格率

≥96(98)

堆积密度

g/ml

≥0.6

磨耗率

≤0.2

抗压强度

N

≥45/p(45/cm)

静态水吸附

≥20

包装含水量

≤1.5

4)产品及副产品

本装置的主要产品为丁烯-1,副产品为丁烷、丁烯馏分,产品及副产品产量和规格见表4.8-8~4.8-10。

表4.8-8产品、副产品表

产品名称

丁烯-1

万吨

6.53

丁烷、丁烯馏分

10.87

表4.8-9丁烯-1产品规格表

≥99

其它碳四

其中:

丁二烯及丙二烯

甲基乙炔

CO2

≤1

≤200

≤10

≤5

总羰基(以MEK计)

氧气

硫(以S计)

mg/kg

氯化物(以Cl计)

水

≤20

甲醇

MTBE

表4.8-10丁烷、丁烯馏分规格表

4.13.2.2工艺流程说明

来自界区的粗丁烯通过粗丁烯加热器E-101进入粗丁烯原料贮罐V-101。

V-101中的粗丁烯由原料泵P-101抽出,由流量控制阀和进料预热器E-111加热后进入加氢反应器R-101,进料温度控制在40~60℃。

来自界区的氢气经流量控制,与加热后的原料粗丁烯在线混合,进入R-101。

进入R-101的物料在贵重金属钯的催化作用下,粗丁烯中的丁二烯与氢气进行反应,反应压力控制在0.9~1.3MPa(G)。

从R-101出来的物料经压力调节进入脱轻塔下塔T-201B,T-201A/B塔再沸器E-201用0.35MPa蒸汽加热,蒸汽的量由流量调节控制。

塔顶蒸出的异丁烷等轻组份进入脱轻塔冷凝器E-202进行冷凝。

塔顶压力由冷凝器的冷却水量控制。

在此异丁烷等组份被冷凝下来,而较轻的组份包括氢气作为燃料气通过流量控制送出界区。

冷凝下来的异丁烷馏份进入脱轻塔回流罐V-201。

冷凝液通过回流泵P-201一部分打入T-201B塔顶回流,其余量在控制V-201液面稳定的前提下,作为C4LPG送出界区。

T-201B塔釜液经液位调节由塔中间泵P-202送至T-201A塔顶。

T-201A塔釜液由液位与流量串级调节,由塔釜液泵P-203送至冷却器E-203冷却,再经干燥器R-201脱除物料中的水份,然后进入脱重塔T-202B。

T-202B塔再沸器E-204用0.35MPa蒸汽加热,,蒸汽的量由流量调节控制。

T-202A塔塔顶蒸汽进入塔顶冷凝器E-205,冷凝后进入回流罐V-202。

冷凝液通过回流泵P-206一部分打入T-202A塔顶,其余量在控制V-202液面稳定的前提下,采出至成品贮罐V-203。

T-202A塔釜液经液位调节由塔中间泵P-205送至T-202B塔顶。

T-202B塔釜液由液位与流量串级调节,由塔釜泵P-204送至C4LPG管线。

V-203中的成品丁烯-1间断地由成品泵P-207送往罐区。

工艺流程简图见图4.8-1

图4.8-1工艺流程简图

4.8.2.3工艺物料平衡

本项目进出装置的主要工艺物料见表4.8-11。

表4.8-11物料平衡表

进装置

出装置

物料名称

数量(吨/年)

180200

65300

丁烯、丁烷

108700

燃料气

6057.65

总计

180232.65

4.8.2.4装置消耗定额

装置消耗定额见表4.8-12。

表4.8-12消耗定额表

规格

消耗定额

消耗量(吨)

每小时

每年

原料

1.1

丁烯-1≥40%

2.76

21.45

1.2

≥90%

0.5

3.89

32650

kg

1.3

0.065

0.505

4244.5

1.4

3A分子筛

0.15

1.166

9795

公用工程

2.1

蒸汽

0.9MPa(G)145℃

3.98

259894

2.2

循环水

28/38℃0.4MPa(G)

475

2.3

冷冻水

7℃0.4MPa(G)

3.52

229856

电

380/220V

5877000

kwh

2.5

仪表空气

0.6MPa(G)

109

7117700

Nm3

2.6

氮气

31.5

2056950

4.8.2.5工艺装置安装方案

1)设备布置方案

本项目按同类设备集中布置的原则布置。

厂房采用混凝土敞式框架,共三层,转动设备放于一层,二层为回流罐和部分换热器,三层以换热器为主。

塔设备与厂房布置在管架两侧。

2)工艺安装

本项目的工艺安装包括4台塔、4台反应器、14台换热器、6台容器和20台机泵。

其中安装工程量较大的是4台填料塔。

空塔总重约380吨,填料及内件总重约580吨。

4.8.2.6设计中采用的主要标准及规范

GB50160-1992石油化工企业设计防火规范(1999版)

GBJ16-87建筑设计防火规范(2001版)

SH/T3011-2000石油化工工艺装置布置设计通则

4.8.3工艺设备技术方案

4.8.3.1设备概况

本装置工艺设备共48台,其中反应器4台,塔器4台,容器6台,换热器14台,机泵20台。

表4.8-13设备分类汇总表

设备类型

国内订货

合计

台数

质量(t)

塔器

960

换热器

14

126

容器

6

76.2

反应器

19.8

机泵

18

46

1182

表4.8-14换热器汇总表

类别

台数

金属质量(t)

总质量

不锈钢

材料

质量

0Cr18Ni9

45

表4.8-15塔汇总表

填料塔

580

表4.8-16容器汇总表

表4.8-17反应器汇总表

12

干燥器

7.8

表4.8-18定型设备汇总表

类型

材质

离心泵

碳钢

冰机

20

4.8.3.2关键设备方案比选

丁烯-1的分离关键设备是塔。

通常可采用板式塔或填料塔。

但采用超精密精馏工艺时,要求塔的理论板数多,板式塔由于板效率低,实际塔板数多,造成塔过高;

而填料塔,特别是采用高效填料,可以降低塔的高度,而且选择合适的高效填料,更适合于超精密分离。

本装置塔器推荐采用高效填料塔。

4.8.3.3大型超限设备概况

本装置4台塔为大型超限设备,最好选择距施工场地较近的制造厂加工。

如长途运输,可考虑分段运输,现场组对的方式。

表4.8-19大型超限设备表

超限内容

解决办法

丁烯-1脱轻塔

∮5000×

44000

超长

分段运输

丁烯-1脱重塔

∮4800×

4.8.3.4设计中采用的主要标准及规范

压力容器安全技术监察规程(国家质量技术监督局)

GB150-1998钢制压力容器

GB151-1999管壳式换热器

JB4710-92钢制塔式容器

JB-T4700~4707-2000压力容器法兰

JB-T4709-2000钢制压力容器焊接规程

JB/T4712-92鞍式支座

JB/T4713-92腿式支座

JB/T4724-92支承式支座

JB-T4725-92耳式支座

JB4726-2000压力容器用碳素钢和低合金钢锻件

JB4727-2000低温压力容器用碳素钢和低合金钢锻件

JB/T4729-94旋压封头

JB4730-94压力容器无损检测

JB-T4735-1997钢制焊接常压容器

JB/T4736-95补强圈

JB/T4737-95椭圆封头

JB/T4738-9590°

折边锥形封头

JB/T4739-9560°

GB6654-1996压力容器用钢板

GB12459-90钢制对焊无缝管件

HG20580-1998钢制化工容器设计基础规定

HG20581-1998钢制化工容器材料选用规定

HG20582-1998钢制化工容器强度计算规定

HG20583-1998钢制化工容器结构设计规定

HG20584-1998钢制化工容器制造技术要求

HG20652-1998塔器设计技术规定

HG205292~HG20635-97钢制管法兰、垫片、紧固件

GB16749-1997压力容器波形膨胀节

HG21514~21535-95碳素钢、低合金钢制人孔和手孔

HG/T21574-94设备吊耳

HG20553-93化工配管用无缝及焊接钢管尺寸选用系列

GB/T8163-1999输送流体用无缝钢管

GB9948-88石油裂化用无缝钢管

4.8.4工艺装置“三废”排放

本装置的主要“三废”有废气、废水和废渣。

正常生产时排放的废气为丁烯-1脱轻塔塔顶不凝气,主要是碳三、碳四烃、氢气、一氧化碳及氮气等,作为燃料气送出装置。

当加氢反应器再生时,排除的废气主要是氢气;

但干燥器再生时,排除的废气主要是含烃氮气,均送到火炬系统烧掉。

事故状态下排出的物料经管线送到火炬管网。

正常生产时排出的废水主要是机泵冷却水、丁烯-1脱轻塔塔顶回流罐分水包排出的少量水、化验室排放水等,经管线排入生产污水管网。

装置产生的废渣主要是加氢催化剂和干燥剂。

加氢催化剂每三年更换一次,由厂家回收或集中处理;

干燥剂每两年更换一次,送到堆埋场堆埋。

“三废”排放见表4.8-20

表4.8-20“三废”排放表

排放名称

成份

排放点

排放量t/a

排放方式

排放去向

轻组分

C4、C3、H2、CO等

脱轻塔塔顶冷凝器

连续

燃料气系统

事故排放气

C4

系统安全阀

163.1t/h

火炬系统

加氢反应器再生废气

加氢反应器

5600Nm3/次

间歇

干燥器再生废气

氮气、烃

2800Nm3/次

机泵冷却水

PH7~8.5

SS<20ppm

烃<20ppm

泵

7t/h

生产污水管网

化验室排水

PH6~7

1-2t/h

7

生活污水

0-10t/h

生活污水管网

8

废催化剂

含钯0.3%

12.72t/次

厂家回收

9

废3A分子筛

19.59t/次

堆埋

1.84.8.5占地、建筑面积及定员

本装置总占地面积为5600平方米,建筑面积为720平方米,详见表4.8-21。

表4.8-21建、构筑物面积和占地面积表

代号

建筑面积(M2)

占地面积

综合楼

648

286

泵房