电脱盐操作法Word下载.docx

《电脱盐操作法Word下载.docx》由会员分享,可在线阅读,更多相关《电脱盐操作法Word下载.docx(7页珍藏版)》请在冰豆网上搜索。

在聚结作用的同时,电场还会使水滴发生分散作用,即由于偶极矩的增大,水滴变形加剧导致在电场作用下最后分裂开。

在正常操作条件下,水滴的聚结是主要的,而只有电位梯度相当高时,水滴的电分散趋势不可忽视。

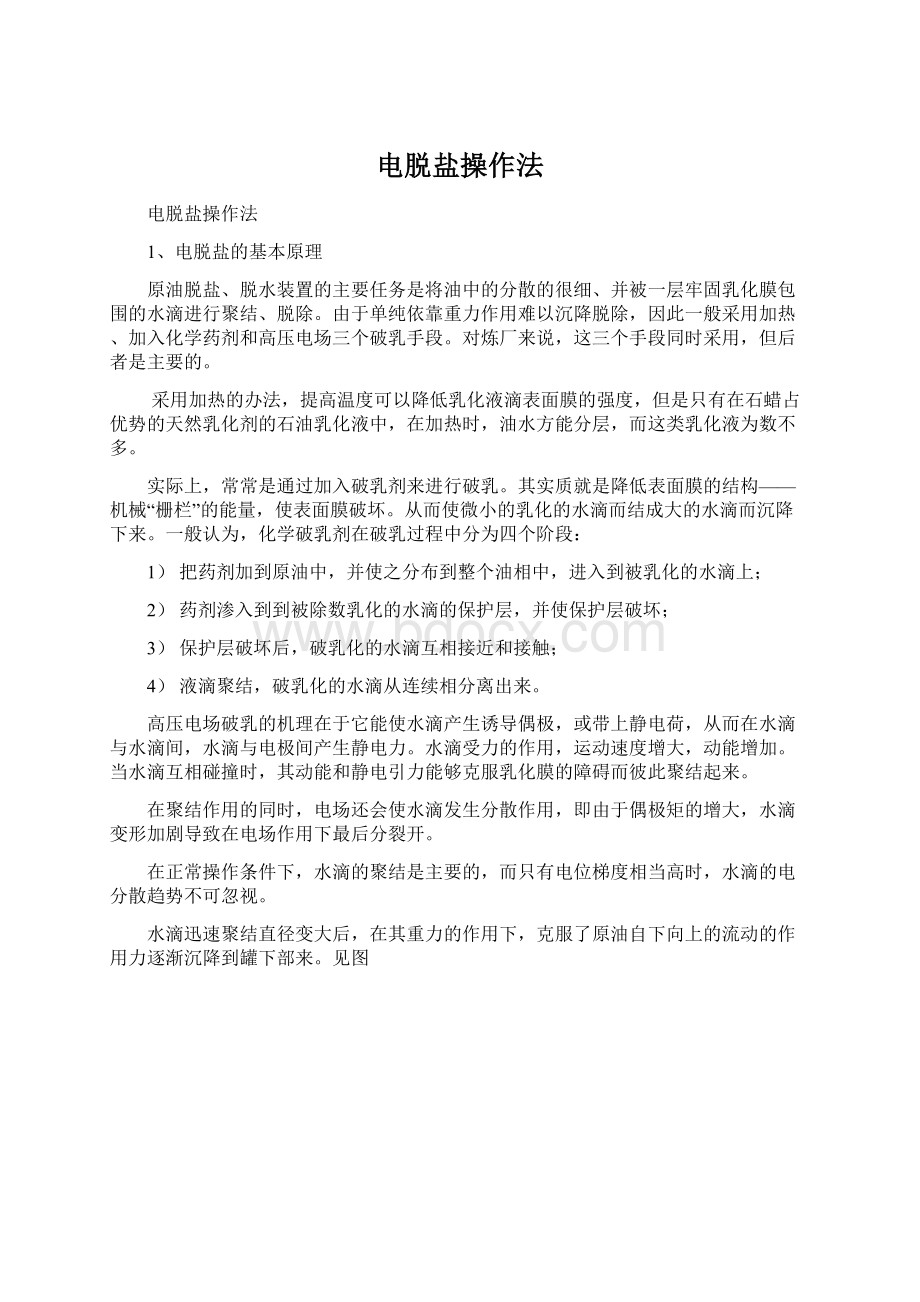

水滴迅速聚结直径变大后,在其重力的作用下,克服了原油自下向上的流动的作用力逐渐沉降到罐下部来。

见图

高压电场对油中水滴的作用示意图

1——被极化变形而带感生电荷的水滴;

2——两水滴在偶极间力作用下碰撞;

3——接触电极而带静电荷的水滴,在静电力下向另一极运动;

4——较大水滴因静电力而拉长;

5——拉长时的水滴在电场作用下分裂成小水滴。

一般情况下,原油中的盐是溶于水的。

当沉积到罐下部的水被脱除时,原油中部分盐溶于水随之脱除。

脱后原油仍残留少量水(≯1%),脱后原油的盐便溶于残留的水中。

显然,残留水中盐的浓度越低,脱盐率就越高。

由于原油中原有水较难破乳,且水量有限,所以必须向原油中注入3~10%的软化水(或脱盐水、新鲜水),注水均匀地分散在原油中后,在高压电场下有利于乳化膜的破除和水滴聚结、沉降、脱除,最终降低了脱后原油残留水中的盐浓度即降低了原油含盐量,提高了脱盐率。

2、电脱盐任务及操作原则

1)电脱盐任务

原油含盐、含水对加工过程和设备危害很大。

原油含水不仅浪费燃料、增加能耗,使炉出口温换热温度波动,甚至还会造成闪蒸塔、常压塔冲塔,破坏正常操作。

原油含盐造成设备和管线结垢,加速生焦,盐的水解产物盐酸,造成塔顶系统腐蚀;

微量金属还能使二次加工的催化剂中毒。

因此原油在加工前,必须进行电脱盐,通过预支处理使原油脱后含盐不大于3mg/l,脱后含水不大于0.3%,以减轻设备腐蚀、生焦和结垢;

节约燃料降低能耗,化学药剂消耗,催化剂消耗等;

提高产品质量和装置加工能力,确保长周期的安全平稳操作。

2)电脱盐操作原则

A、本岗位操作员要根据原油性质变化,原油脱后含水、含盐等分析结果及时调整各有关操作条件,如:

电压、注水量、注破乳剂量、注破乳剂型号、混合阀压降、介质温度等,控制好油水界位,达到原油脱盐的目的。

B、经常做好脱水工作,脱水过程中防止跑油,视脱水的污浊程度,定期冲洗一、二级电脱盐罐。

严禁二级罐油水界位超高影响后续单元操作。

C、操作不正常、脱盐效果差、电流高、脱水带油、跳闸、停水等要立即查找原因,尽快处理,恢复正常操作。

D、要熟悉和掌握本岗位的工艺流程,并能正确切换流程,切除设备,防止憋压串油。

E、熟悉本岗位有关自控仪表及DCS操作法,经常检查各电器仪表设备处于良好状态,发现故障及时联系处理。

处理电器设备必须切断电源,配电盘上挂牌或专人看管。

正常生产中也要注意安全,严防高压电伤人。

3)电脱盐操作条件

a、工艺指标

原油处理量T/H15~20

原油进脱盐罐温度℃60~80

破乳剂注入量ppm10~40

一级注水量%6~10

二级注水量%3~6

一级混合阀压降MPa0.05~0.08

二级混合阀压降MPa0.02~0.06

一级电压V13000~25000

二级电压V13000~25000

电流A<50

油水界位%40±

10(检测口1#清、2#浊、3#混、4#油)

脱后含盐量mg/l≯3

脱水含油量ppm≯200(清水不带油)

b、原油控制指标

密度实测

含水%<2

含盐mg/l<50

软化水T/T

新鲜水kg/T

电度/T

蒸汽kg/T

破乳剂kg/T0.01~0.04(10~40ppm)

c、动力指标

净化风压力MPa≮0.4

注水压力MPa≮1.5

3、正常操作与管理

1)经常检查电脱盐罐的水位,保持检测口1#清、2#浊、3#混、4#油。

放水要均匀,保持一定水层形成附加电场,有利于脱盐脱水。

2)注水温度要保持在50℃左右,以降低油水温差。

3)检测脱水是否带油,电脱盐罐的温度、压力、注水量、注水温度、破乳剂注入

量等是否符合指标。

4)检查所属罐、管线、阀门、法兰、人孔等有无渗漏情况。

5)检查设备照明和卫生情况。

6)检查配电盘上电流表、电压表指示及室内电气设备有无异常现象。

7)当电流指示上升,脱水效果差时,可适当调节破乳剂注入量和降低一、二级注水量,当电流指示超过100A,且在10分钟内无下降趋势时,要降低注或停止注水。

8)电脱盐罐脱水及注水等调节不能过猛,以免破坏正常界位,影响脱盐脱水效果,进而影响后续过程的操作。

9)原油换罐或炼不同性质的原油时,了解原油的含盐含水情况,密切注意电流及脱水情况,及时调节破乳剂注入量,必要时及时更换破乳剂型号,调节注水量脱水量。

10)夏季下雨时,要特别注意注水泵P115A/B是否偷停,若雷电交加,可暂停注水关一、二级注水阀,严防串油,待天气平缓后,再恢复注水。

11)电脱盐罐水冲洗操作(我们这套电脱盐系统无水冲洗)

4、异常现象及处理方法

1)原油脱盐温度波动

影响因素

调节方法

1、原油处理量变化。

1、调整原油量使之平稳。

2、原油带水或注水量变化。

2、联系储运岗位脱水或换罐;

调整注水量。

3原油换罐,原油温度变化。

3、联系储运岗位脱净水,平稳油温。

4、初侧线、常一线及常顶系统温度或流量波动。

4、调稳初侧线、常一线及常顶系统的操作

5、换热流程不合理。

5、调整换热流程。

6、仪表自控系统故障。

6、联系仪表迅速处理。

7、换热器、机泵等设备故障。

7、停换热器、机泵抢修,调整操作。

8气温骤降,下大雨或下雪等。

8、调节处理量及操作,做好防冻工作。

2)电脱盐罐油水界位控制不正常

影响因素

1、注水量变化

1、调节注水量在3~6%之间(视原油情况变化)。

2、原油含水量变化

2、调整含水及注水量。

3、脱水量过大或过小。

3、根据脱盐前后含水分析,调整适当的脱水量。

4、原油压力变化

3、调节稳原油温度、原油量,适当调节混合阀压降,使油压稳定。

5、液位控制失灵。

5、联系仪表处理。

6、电场强度不够

6、联系电工适当提高电压。

3)电脱盐罐脱水带油

1、原油温度低

1、提高原油温度在60~80℃

2、油水界位控制太低,水停留时间短。

2、正常界位应在40~50%之间

3、注水量太小。

3、加大注水量。

4、原油乳化严重。

4、调整操作,加强原油破乳。

5、破乳剂量、浓度及其他操作条件变化。

5、调节破乳剂量,浓度及有关操作条件。

6、界面控制失灵。

联系仪表处理。

4)电脱盐罐电流升高

原因

处理

1、原油性质变化含盐含水量增大。

1、经常了解原油性质,采取相应的操作条件。

2、破乳剂量、浓度、温度及注入量或型号变化

2、调节破乳剂操作:

加温、提量或换型号。

3、原油电脱盐温度高

3、降脱盐温度至正常。

4、油水界位过高。

4、加强脱水,调整界位到正常。

5、电器设备故障。

5、联系电工处理。

电脱盐效果差

1、电脱盐温度过低或过高。

1、调节原油脱盐温度在60~80℃

2、电压偏低或偏高。

2、联系电工调整合适的电压。

3、破乳剂量、浓度、温度及注入量或型号变化

4、原油性质变化。

4、尽量强化操作条件。

5、注水量不足。

5维持注水量在3~6%之间,视具体情况适当提高。

6、混合阀压降变化。

调节混合阀压降在0.02~0.08MPa之间。

7、原油流量、压力波动。

7、调稳原油流量、压力。

8、脱盐罐油水界位变化

8、控制好界位,加强脱水。

9、设备故障。

9、停止送电,联系处理,必要时切除脱盐罐。

10、原油性质太差。

10、合理调配原料。

5)电脱盐罐的投用(厂家资料)

6)电脱盐罐的投用(厂家资料)