整理汽轮机数据检测.docx

《整理汽轮机数据检测.docx》由会员分享,可在线阅读,更多相关《整理汽轮机数据检测.docx(16页珍藏版)》请在冰豆网上搜索。

整理汽轮机数据检测

汽轮机数据检测

汽轮机数据检测是站在技术层面对汽机大修做出指导,数据检测这项工作做得好坏与否将直接影响汽机大修质量。

下面将对汽机大修中所涉及到的重要数据检测作出说明。

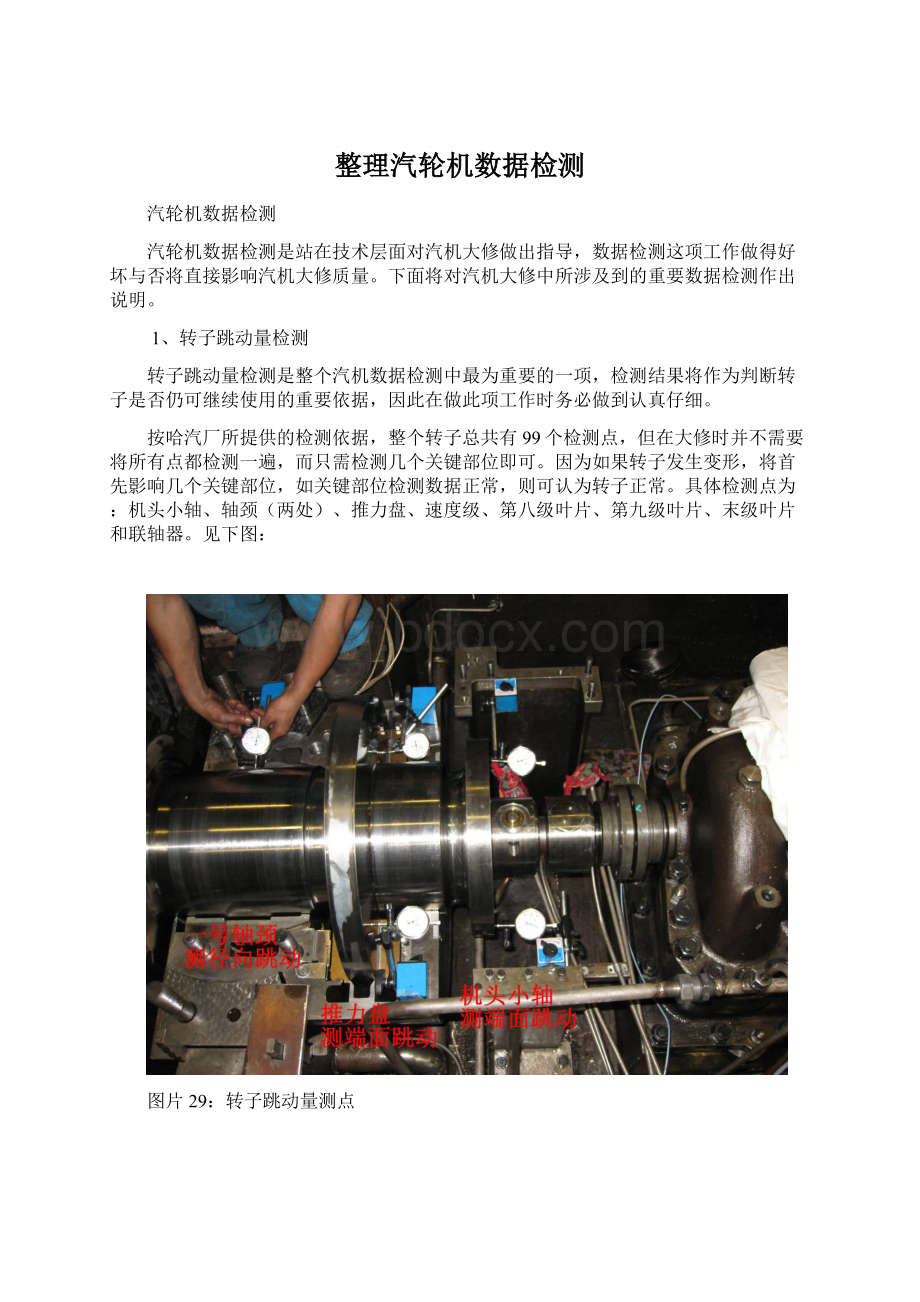

1、转子跳动量检测

转子跳动量检测是整个汽机数据检测中最为重要的一项,检测结果将作为判断转子是否仍可继续使用的重要依据,因此在做此项工作时务必做到认真仔细。

按哈汽厂所提供的检测依据,整个转子总共有99个检测点,但在大修时并不需要将所有点都检测一遍,而只需检测几个关键部位即可。

因为如果转子发生变形,将首先影响几个关键部位,如关键部位检测数据正常,则可认为转子正常。

具体检测点为:

机头小轴、轴颈(两处)、推力盘、速度级、第八级叶片、第九级叶片、末级叶片和联轴器。

见下图:

图片29:

转子跳动量测点

图片30:

转子跳动量测点

图片31:

转子跳动量测点

图片32:

转子跳动量测点

图片33:

转子跳动量测点

以上图片只显示了部分测点(详细测点可参见哈汽厂所提供的《汽轮机证明书》),在实际检测过程中,除轴颈只需测径向跳动外,其余各处均需测径向跳动和端面跳动。

这里需要说明的是转子的跳动量总共需测两次:

一次为修前数据,在第一次揭大盖后测量;一次为修后数据,在最后一次扣大盖前测量。

如两次所测得的数据中,有某些点的数据相差较大且超出允许值,则需认真查找原因。

测时,先测径向跳动。

测量开始前,需先将转子沿圆周方向等分为8份,并与某一级叶片上(如速度级)标出相应数字,以作为盘转子时的参照依据。

见下图:

图片34:

转子等分标记

然后将各表针对零,并统一各百分表小表的读数。

准备工作完毕即可开始盘转子,转子旋转方向为顺时针(从机头看),在盘的过程中用木棍将转子向机头方向顶,以免转子旋转过程中轴向窜动量过大而损坏叶片。

见下图

图片35:

撬转子

然后依次记录下各点所对应的百分表读数。

当转子回到起始位置时,百分表读数应回零。

下面以本次大修中1#轴颈的实测数据为例,来说明如何对所测得的原始数据进行分析。

见下表

1#轴颈径向跳动原始数据

测点

1

2

3

4

5

6

7

8

1

读数

0

1

1

0

1

1

0

1

0

读数的数值单位为0.01mm,为相应测点转至百分表处时的读数。

由上表读数可知,当转子回至起始位置时,百分表读数回零,说明百分表读数准确,测量无误。

而转子跳动量应为读数的最大值减去最小值,由上表可知径向跳动为:

1-0=1,即0.01mm,查表得该处测点的允许值为0.02mm,说明符合要求。

这里需要注意的是:

如上表有测点读数为-1,则径向跳动应为1-(-1)=2。

其余各处径向跳动的数据分析与之一致,故在此不一一列举。

然后再测转子相应处的端面跳动。

测转子端面跳动与测一般设备的端面跳动不同,需架两块百分表同时检测,以消除测量过程中转子的轴向窜动量。

在架表时需注意,两表所位置应尽量靠近被测端面外沿,且以转子中心线对称分布。

下面以本次大修中推力盘的实测数据为例,来说明如何对所测得的原始数据进行分析。

推力盘端面跳动原始数据

测点

读数1

读数2

读数1-读数2

端面跳动量

={Max(读数1-读数2)-Min(读数1-读数2)}/2

={1-(-1)}/2

=1

7-3

0

0

0

8-4

0

-1

1

1-5

1

0

1

2-6

1

0

1

3-7

1

1

0

4-8

1

2

-1

5-1

1

(四)建设项目环境影响评价资质管理2

(7)列出安全对策措施建议的依据、原则、内容。

-1

一、环境影响评价的发展与管理体系、相关法律法规体系和技术导则的应用6-2

(2)区域、流域、海域的建设、开发利用规划。

环境影响篇章或说明1

2

-1

7-3

第1页0

1.筛选环境影响:

环境影响被筛选为三大类,一类是被剔除、不再作任何评价分析的影响,如内部的、小的以及能被控抑的影响;另一类是需要作定性说明的影响,如那些大的但可能很不确定的影响;最后一类才是那些需要并且能够量化和货币化的影响。

0

0

由上表读数可知,当转子回至起始位置时,百分表读数回零,说明百分表读数准确,测量无误。

表中所算得端面跳动量为1,即0.01mm,查表得该处测点允许值为0.02mm,符合要求。

表一:

项目基本情况;其余各处端面跳动量的数据分析与之一致,故在此不一一列举。

(3)旅行费用法这里需要说明的是用此方法检测端面跳动量,相当于在消除转子轴向窜动量的情况下,用单块表做了两次检测,并取两次检测的平均值作为最终结果。

2、转子通流间隙检测

转子通流间隙主要是指转子叶片各处与汽缸内隔板的装配间隙。

当通流间隙过大时,会降低蒸汽的利用率,影响汽机效率;而当通流间隙过小时,又易使叶片碰到隔板。

我厂汽轮机转子的通流间隙检测总共有七处(指每一级叶片),其中径向间隙2处(F、C),轴向间隙5处(A、B、D、E、G),具体见下图:

机左通流间隙测点位置

图片36:

转子通流间隙测点

通流间隙的检测可在检测完转子跳动量后进行,总共需测两次:

一次为在第一次测转子跳动量后进行,为修前数据;一次为在第二次测转子跳动量后进行,为修后数据。

测量时所用到的工具有塞尺和楔形塞尺,每次测量时,机左机右的通流间隙均需测量。

测量时的注意事项如下:

a、由汽轮机前端看来决定左右侧。

b、测量间隙时,必须使转子处于工作位置,即推力盘靠紧在工作推力瓦块上。

c、测量两次数据,在第一次测量完数据后,将转子顺时针(从机头看)转90度再测一次。

在测量过程中,应重点监测前八级叶片的通流间隙。

因为前八级叶片的通流间隙都比较小,而且对汽机影响也很大。

在所测通流间隙中,F称为叶顶汽封间隙,它直接影响蒸汽的利用效率。

太大,蒸汽利用率低;太小,容易碰坏叶顶汽封片。

从设备的安全性考虑,可适当通过修刮叶顶汽封片来增大叶顶汽封间隙。

因为我厂电厂是自备电厂,首先应先保证设备的安全运行,然后再考虑设备的运行效率。

3、汽封间隙检测

汽封间隙是指汽封片与转子之间的间隙,见下图图中所示:

图片37:

汽封间隙

它包括前汽封间隙、后汽封间隙和隔板汽封间隙。

汽封间隙也是影响汽机运行效率的重要因素,其中又以前汽封间隙和后汽封间隙最为重要:

前汽封间隙不合格将漏汽(高温高压蒸汽);后汽封间隙不合格将影响凝汽器真空,这都将直接影响到汽机的稳定运行,因此在检测时应特别注意。

汽封间隙的检测需在转子吊出后进行,方法为传统的贴胶布法。

测量前应先检查所有汽封片是否灵活。

首先在上、下隔板汽封片上各贴三层医用胶布,见下图:

贴有胶布的下隔板汽封片

图片38:

汽封片贴胶布

然后在转子表面涂上较薄的一层红丹,再将转子吊入缸内,再吊隔板汽封,并将上、下隔板中分面连接螺丝带紧,之后按吊装的反顺序拆卸。

待转子吊出后,根据胶布上红丹印迹的深浅来判断汽封间隙。

因单层医用胶布的厚度为0.25mm,三层即为0.75mm。

如胶布上未沾有印迹,说明间隙大于0.75,如印迹不深,则间隙值应在0.5mm~0.75mm之间,如印迹较深,则间隙值小于0.5mm。

将各汽封段间隙一一记录下来,并与哈汽厂所提供的许用值进行对比,然后对超差间隙进行调整。

首先将间隙不合格的汽封片从汽封槽中取出,再将汽封片背面的螺丝拧出,位置见下图图中标示:

图片39:

调整汽封间隙

如汽封间隙过大,在螺丝拧出后,再加垫相应厚度的小垫片(垫片为随机配件,也可自行加工);如汽封间隙过小,在螺丝拧出后,可适当取出里面原有的垫片。

待调整完后,需再测一次汽封间隙,以检测其效果。

4、机组联轴器找中心

我厂机组有两处地方有联轴器,一是汽机转子与主油泵间的联轴器,二是汽机转子与发电机转子间的联轴器。

找正的方法与一般联轴器找正的方法并无太大的不同,只不过在测端面跳动时需使用两块表,以消除转子的轴向窜动。

汽机转子与发电机转子联轴器找正

图片40:

联轴器找正

下面将以此次大修中联轴器找正的过程来说明如何分析原始数据,以及如何调整联轴器中心。

首先先将百分表架好,然后顺时针(从机头看)将联轴器盘360度,并依次记录下90度、180度和270度时各表读数。

当转子盘至上述位置时,可适当用撬棍将联轴器往回撬点,以使联轴器尽可能处于自由状态。

下图为大修时的实测数据:

图片41:

联轴器实测数据

圆外数据为径向跳动,圆内数据为端面跳动,中间的圆为找正的结果。

由图中数据可知联轴器径向跳动偏差为:

上下偏差为(2+0)/2=1,即0.01mm,符合要求;左右偏差为(17-(-11))/2=14,即0.14mm,偏大。

端面跳动偏差为:

上下为2.5-1=1.5,即0.015mm,符合要求;左右偏差为4-(-0.5)=4.5,即0.045mm,偏大。

根据上述数据可知发电机联轴器向炉侧偏移了0.14mm,且带左张口,张口大小为0.045mm。

然后画出联轴器偏移的示意图。

图片42:

联轴器偏移示意图

图中x、y表示发电机轴瓦应调整位移量,a表示联轴器径向偏移,b表示联轴器张口大小。

根据打表所检测的数据a=0.14mm,b=0.045mm,图中数值单位均为mm。

因△ABC∽△DFE,根据相似三角形定理可得:

b/760=(x-a)/750

将a、b数值代入上式,计算得:

x=0.184mm

同样,因△ABC∽△DHG,根据相似三角形定理可得:

b/760=(y-a)/(750+5900)

将a、b数值代入上式,计算得:

y=0.533mm

事实上,不论联轴器出现怎样的偏移或张口,都可用上述方法来计算发电机轴瓦的调整量,包括左右偏移和上下偏移。

当同时出现上下偏差和左右偏差时,应在左右基本正确的情况下,先调整上、下位置,再调整左、右位置。

在此需要注意的是,当用千斤顶顶发电机轴承座时,不应盲目加力,以免轴承座突然的大幅移动。

因此,在加力至一定程度后,可用大锤轻敲轴承座。

5、轴承数据测量

轴承数据测量主要是测轴瓦与轴颈间的间隙,轴瓦与轴承座间的紧力、油挡的间隙等,测量工具主要为塞尺。

轴承数据测量可拆、装轴承时进行,总共需测两次。

第一次在拆轴承时,第二次在装轴承时。

测量部位有两处,一处是1#瓦,一处是2#瓦。

测量时,有几处地方,如轴颈与轴瓦的顶部间隙,并不能通过测量工具直接测量,此时需用到间接测量法:

铅丝测量法。

下面以测轴颈与轴瓦的顶部间隙为例来说明铅丝测量法。

测量前应先根据被测处所要求的间隙值(或过盈量)来选择合适大小的铅丝,一般取铅丝值被测值的6~10倍。

根据资料,轴颈与轴瓦的许用间隙值为0.3mm~0.45mm,因此可选用Φ2mm的铅丝。

先将上轴瓦拆下,再于下轴瓦中分面和轴颈顶部平直放上铅丝。

见下图

图片43:

铅丝测量法示意图

之后,装上上轴瓦,均匀带紧中分面螺丝。

然后拆下上轴瓦,用千分尺测量被压铅丝。

针对被压铅丝的长度,沿长度方向均匀的取3~4个点,测量其厚度,然后算其平均值,并作为该最终的厚度。

轴瓦与轴颈间的间隙可用下式计算:

轴瓦与轴颈间的间隙=

这里需要说明的是:

用上式算得的值如果为负数则表示间隙,正数则表示过盈量。

轴承其余数据的测量较为简单,在此就不累述了,具体可参见哈汽厂所提供的《汽轮机证明书》。

测量推力间隙:

1)推力轴承在组合状态,盖上推力轴承的外盖,打入销子,拧紧水平中分面螺栓。

2)在推力轴承外壳上装一百分表,测量杆支在推力瓦球枕上且与轴平行,以测量瓦枕的轴向移动量。

3)另一只百分表测量杆支持在转子的某一平面上,并与轴线平行,用千斤顶两只,将转子来回推向前后极限位置,读出百分表的最大与最小的指示值。

转子百分表的差值便是总窜动量,此窜动量减去瓦枕移动量。

即为推力间隙,推力瓦的轴向位置及轴向间隙都可通