过程审核清单process checklist.docx

《过程审核清单process checklist.docx》由会员分享,可在线阅读,更多相关《过程审核清单process checklist.docx(40页珍藏版)》请在冰豆网上搜索。

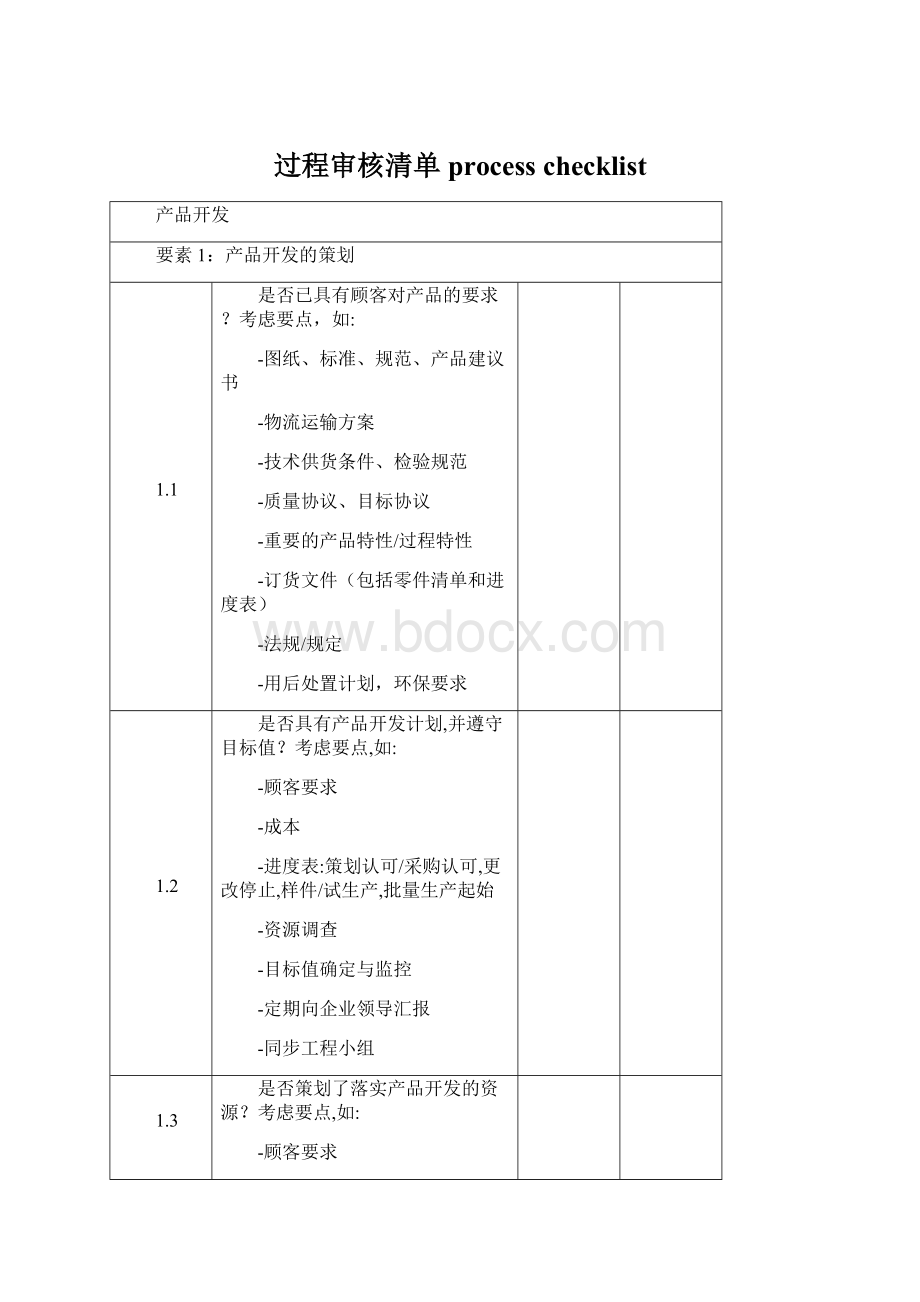

过程审核清单processchecklist

产品开发

要素1:

产品开发的策划

1.1

是否已具有顾客对产品的要求?

考虑要点,如:

-图纸、标准、规范、产品建议书

-物流运输方案

-技术供货条件、检验规范

-质量协议、目标协议

-重要的产品特性/过程特性

-订货文件(包括零件清单和进度表)

-法规/规定

-用后处置计划,环保要求

1.2

是否具有产品开发计划,并遵守目标值?

考虑要点,如:

-顾客要求

-成本

-进度表:

策划认可/采购认可,更改停止,样件/试生产,批量生产起始

-资源调查

-目标值确定与监控

-定期向企业领导汇报

-同步工程小组

1.3

是否策划了落实产品开发的资源?

考虑要点,如:

-顾客要求

-具有素质的人员

-缺勤时间

-全过程时间

-房屋,场地(用于试制及开发样件的制造)

-模具/设备

-试验/检验/试验室装置

1.4

是否了解并考虑了对产品的要求?

考虑要点,如:

-顾客要求

-企业目标

-同步工程

-坚固的设计/受控的过程

-定期的顾客/供方会谈

-重要特性,法规要求

-功能尺寸

-装车尺寸

-材料

1.5

是否调查了以现有要求为依据的开发可行性?

考虑要点,如:

-设计

-质量

-生产设备,资源

-特殊特性

-企业目标

-规定、标准、法规

-环境承受能力

-进度表/时间框架

-成本框架

1.6

是否已计划/已具备项目开展所需的人员与技术的必要条件,考虑要点,如:

-项目领导,项目策划小组/职责

-具有素质的人员

-通讯方式

-在策划期间来自/发向顾客的信息(定期碰头,会议)

-模具/设备

-试验/检验/试验室装备

-CAD,CAM,CAE

要素2:

产品开发的实施

2.1

是否已进行了设计D-FMEA,并确定了改进措施?

考虑要点,如:

-顾客要求/产品建议书

-功能,安全性,可靠性,易维修性,重要特性

-环保要求

-各有关部门的参与

-试验结果

-通过过程FMEA确定的针对产品特定的措施

2.2

设计D-FMEA是否在项目过程中补充更新?

已确定的措施是否已落实?

考虑要点如:

-顾客要求

-重要参数/重要特性,法规要求

-材料

-环保要求

-运输(内部/外部)

-通过过程P-FMEA确定的针对产品特定的措施

2.3

是否制定了质量计划?

考虑要点如:

a.样件阶段

b.批量生产前阶段/与过程开发的接口

-确定、标识出重要的特性

-制订检验和试验流程

-配置设备和装置

-及时地预先配备测量技术

-在产品落实的适当时间点进行检验

-澄清验收标准

2.4

是否已获得各阶段所要求的认可/合格证明?

考虑要点,如:

-产品试验(装车试验,功能试验,寿命试验,环境模拟试验)

-样件状态

-小批量试生产样件

-试制时的制造设备和检验装置/检验器具

2.5

是否已具备所要求的产品开发能力?

考虑要点,如:

-顾客要求

-具有素质的人员

-缺勤时间

-全过程时间

-房屋、场地

-试验装置

-样件制造

-模具/设备

-试验/检验/实验室装置

过程开发

要素3:

过程开发的策划

3.1

是否已具有对产品的要求?

考虑要点,如:

-顾客要求

-法规、标准、规定

-物流方案

-技术供货条件

-重要特性

-材料

-用后处置,环境保护

3.2

是否已具有过程开发计划,是否遵守目标值?

考虑要点,如:

-顾客要求

-成本

-进度表:

策划认可/采购认可,样件/试生产,批量生产起始

-资源调查

-提供生产/检验设备,软件,包装

-更改的保证方案(批量生产起始时的问题等)

-物流/供货方案

-目标值确定和监控

-定期向企业领导汇报

3.3

是否已策划了落实批量生产的资源?

考虑要点,如:

-顾客要求

-原材料的可提供性

-具有素质的人员

-缺勤时间/停机时间

-全过程时间/单台设备(装置)产量

-房屋,场地

-设备,模具,生产/检验设备,辅助工具,实验室设备

-运输器具,周转箱,仓库

-CAM,CAQ

3.4

是否了解并考虑到了对生产过程的要求?

考虑要点,如:

-顾客要求

-法规要求

-能力验证

-设备、模具/工装及检验、试验设备的适用性

-生产工位布置/检验工位布置

-搬运,包装,贮存,标识

3.5

是否已计划/已具备项目开展所需的人员与技术的必要条件?

考虑要点,如:

-项目领导,项目策划小组/职责

-具有素质的人员

-设备,模具,生产装备/检验器具,辅助工具,实验设备

-通讯方式

-在策划期间来自/发向顾客的信息(定期碰头,会议)

-CAM,CAQ

3.6

是否已做了过程P-FMEA,并确定了改进措施?

考虑要点,如:

-所有生产工序,也包括供方的

-顾客要求,功能

-重要参数/重要特性

-可追溯性,环保要求

-运输(内部/外部)

-各有关部门的参与

-由设计D-FMEA得出的生产过程制定措施

要素4:

过程开发的落实

4.1

过程P-FMEA是否在项目过程中补充更新?

已确定的措施是否已落实?

考虑要点,如:

-所有生产工序,也包括供方的

-顾客要求

-重要参数/重要特性,法规要求

-装车尺寸

-材料

-可追溯性,环保要求

-运输(内部/外部)

-由设计得出的针对生产过程特定的措施

4.2

是否制定了质量计划?

考虑要点,如:

1.批量生产前阶段

产品在批量生产前阶段必须进行的尺寸、材料和功能检验的文件。

2.批量生产阶段

必须包括产品特性、过程特性、过程控制措施及检验和测量系统在内的汇总性文件。

-确定、标识出重要特性

-制定检验流程计划

-配置设备和装置

-及时地预先配备测量技术

-在产品落实的适当时间点进行的检验

-澄清验收标准

4.3

是否已具备各阶段所要求的认可/合格证明?

考虑要点,如:

-产品试验(装车试验、功能试验、寿命试验)

-批量前样件、“0”批量样件

-首批样品

-重要产品特性/过程特性的能力证明

-物流运输方案(如通过试发运了解包装合适性)

-模具、机器、设备、检测设备

4.4

是否为了获得批量生产认可而进行在批量生产条件下的试生产?

考虑要点,如:

-顾客要求

-确定最小生产数量

-过程能力调查

-检具能力调查

-生产设备的批量成熟性(测量记录)

-首批样品的检验

-搬运、包装、标识和贮存

-人员素质

-作业指导书、检验指导书

-生产工位布置/检验工位的布置

4.5

生产文件和检验文件是否具备且齐全

过程参数/检验特性原则上都要注明公差,生产文件和检验文件必须位于生产工位/检验工位,如有偏差必须将所采取的措施记录存档,相关说明例如:

-过程参数(如:

压力、温度、时间和速度)

-机器/模具/辅助器具的数据

-检验规范(重要特性、检验、测量和试验设备、方法、频次)

-过程控制图的控制限

-机器能力验证、过程能力验证

-操作说明

-作业指导书

-检验指导书

-缺陷发生状况的现时信息

4.6

是否已具备所要求的批量生产能力?

考虑要点如:

-顾客要求

-原材料可提供性

-具有素质的人员

-缺勤时间/停机时间

-全过程时间/单台设备产量

-房屋、场地

-设备、模具、生产/检验设备、辅助工具、实验室装置

-运输器具、周转箱、仓库

B.部分批量生产

要素5:

供方/原材料

5.1

是否仅允许已认可的具有质量能力的供方供货?

考虑要点如:

-供方会谈/定期服务

-质量能力审核(审核结果/认证证书)

-实物质量评定(质量/成本/服务)

5.2

是否确保供方所供产品的质量达到供货协议要求?

考虑要点:

-足够检验可能性(实验室和测量设备)

-内部/外部检验

-顾客提供的检具/测量定位支架

-图纸/订货协议

-检验方法、检验流程、检验频次的商定

-重点缺陷的分析

-能力验证

5.3

是否评价供货实物质量?

与要求有偏差时是否采取措施?

考虑要点,如:

-质量会谈的纪要

-改进计划的商定与跟踪

-改进后零件的检验记录和测量记录

-对重点缺陷/有问题供方的分析评定

5.4

是否与供方就产品与过程的持续改进商定质量目标,并付诸落实?

考虑要点,如:

-工作小组(由相关部门组成)

-确定质量、价格及服务的定量目标,例如:

-在提高过程受控状态的同时降低检验成本

-减少废品(内部/外部)

-减少在制品量

-提高顾客满意度

5.5

对已批量供货的产品是否具有所要求的批量生产认可,并落实了所要求的改进措施?

新的/更改的产品/过程在批量投产前,必须对供方的所有生产进行认可,需考虑要点:

-装车样件的认可、试验认可

-符合VDA要求的首批样品检验报告

-对重要特性的能力验证

-可靠性分析评定

-重复鉴定试验及由此制订的改进措施

5.6

是否对顾客提供的产品(如服务、模具/工装、检验,测量和试验设备、包装、产品)执行了与顾客商定的方法?

考虑要点如:

-控制,验证,贮存,运输,确保质量与性能

-在出现缺陷或丢失情况时的信息交流

-质量文件(质量现状、质量历史)

5.7

原材料库存(量)状况是否适合于生产要求?

考虑要点如:

-顾客要求

-看板/准时化生产

-贮存成本

-原材料出现瓶颈时的应急计划(紧急战略)

-先进先出(FIFO)

5.8

原材料/内部剩余材料是否有合适的进料和贮存方法?

考虑要点:

-包装

-仓库管理系统

-先进先出

-秩序与清洁

-气候条件

-防损伤/防污染

-标识(可追溯性/检验状态/加工工序/使用状态)

-防混料/防混批

隔离库(设置并使用)

5.9

员工是否具有相应的岗位培训?

考虑要点包括负责下列工作的人员,如:

-供方的选择、评价、提高

-产品检验、测量和试验

-贮存/运输

-物流

必备知识包括:

-产品/规范/特定的顾客要求

-标准、法规

-包装

-加工

-评价方法(如:

审核、统计)

-质量技术

-外国语

要素六:

生产适用于每一生产过程

分要素6.1人员/素质

6.1.1

是否对员工委以监控产品质量/过程质量的职责和权限?

考虑要点,如:

-参与改进项目

-目检

-生产认可/点检(设备点检/首件检验/末件检验)

-过程控制

-终止生产的权利

6.1.2

是否对员工委以负责生产设备/生产环境的职责和权限?

考虑要点,如:

-整齐和清洁

-进行/报请维修与保养

-零件准备/贮存

-进行/报请对检测、试验设备的检定和校准

6.1.3

员工是否适合于完成所交付的任务并保持其素质?

考虑要点,如:

-过程上岗指导/培训/资格的证明

-产品以及发生缺陷的知识

-对安全生产/环境意识的指导

-关于如何处理“具有特别备证要求的零件”的指导

-资格证明(如:

焊接证书、视力测定、厂内机动车驾驶证)

6.1.4

是否包括顶岗规定的人员配置计划?

考虑要点,如:

-生产班次计划(按任务单)

-素质证明(素质列表)

-工作分析/时间核算

6.1.5

是否有效地使用了提高员工工作积极性的方法?

考虑要点如:

-质量信息(目标值/实际值)

-改进建议

-志愿行动(培训、质量小组)

-低病假率

-对质量改进的贡献

-自我评定

分要素2:

生产设备/工装

6.2.1

生产设备/