关于循环流化床锅炉结焦的原因分析及预防措施概要Word格式文档下载.docx

《关于循环流化床锅炉结焦的原因分析及预防措施概要Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《关于循环流化床锅炉结焦的原因分析及预防措施概要Word格式文档下载.docx(9页珍藏版)》请在冰豆网上搜索。

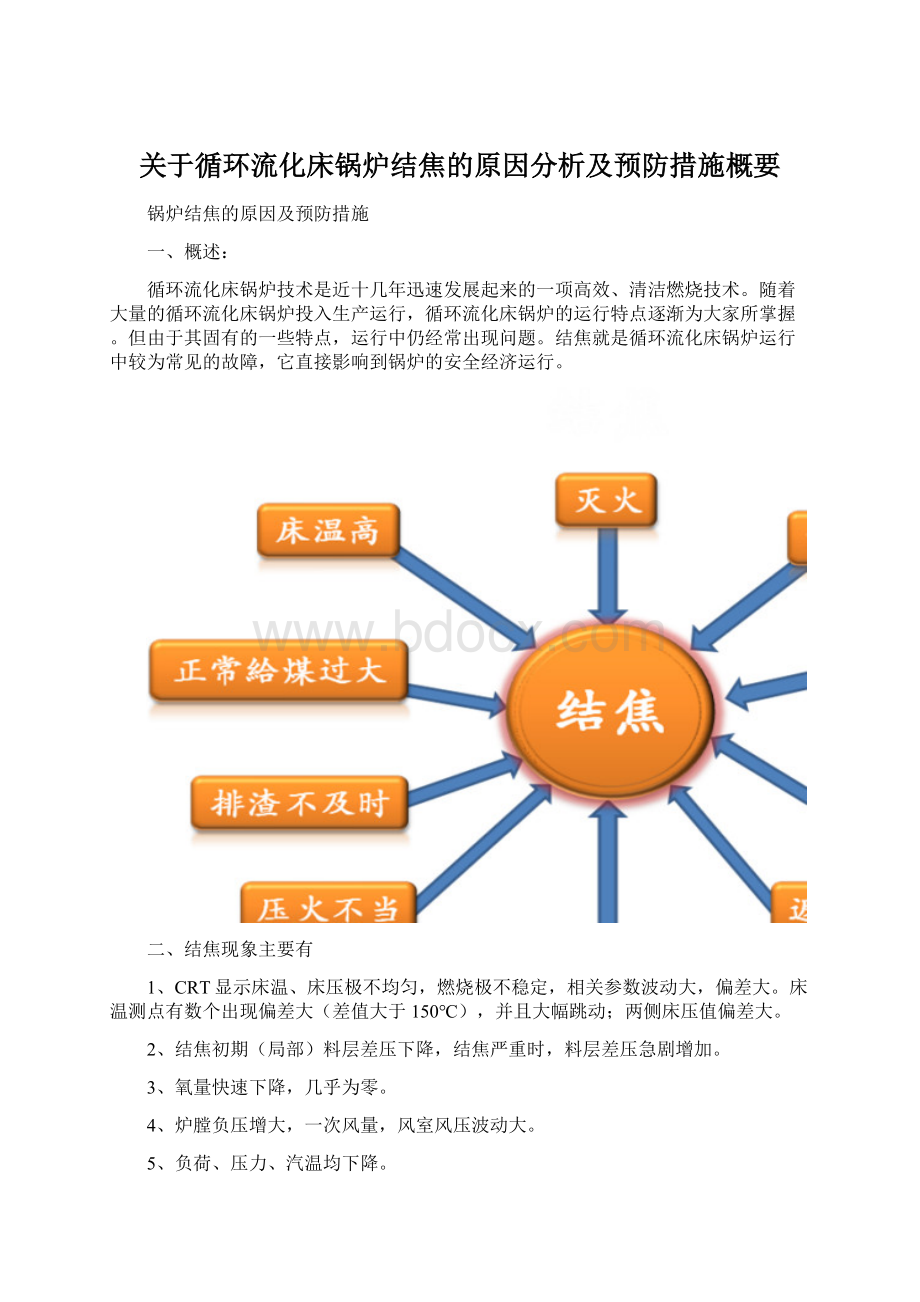

结焦无论在点火或在正常运行调整中都可能发生,原因也有多种:

它不仅会在启动过程或压火时出现在床内,也有可能出现在炉膛以外如旋风分离器的回料腿及回料阀内,灰渣中碱金属钾、钠含量较高时较易发生。

回料阀回料故障、炉内浇铸料塌落、床下点火(流化)风量过小、料层过薄等原因均可引起锅炉结焦。

无论高温结焦还是低温结焦都常在点火过程中出现,一旦出现就会迅速增长。

由于烧结是个自动加剧的过程,因此焦块长大的速度往往越来越快。

床料流化不良造成堆积、给煤不均、播煤不均、燃烧不充分等会造成局部结焦。

2、渐进性结焦的主要原因有:

1)布风系统制造和安装质量不好,风帽选择和制造有问题。

2)给煤粒度太大,甚至给煤中存在大块。

3)运行参数控制不当等,新建机组投运初期,应检查风帽及风帽小孔有无错装或堵塞,炉内分隔墙和耐火层边角处和顶角设计是否适当。

4)细碎机未及时调整,粗细煤粒的分布不合理,造成密相区燃烧份额加大,床温过高而结焦。

5)锅炉做流化试验时没有注意流化风量或者流化风试验做的不合格,就点火启动。

3、运行中结焦可能原因分析:

1)燃煤、床料熔点太低,在床温较高的前提下就可导致结焦。

2)流化风量偏低,长时间流化不良。

一次风量过小,低于临界流化风量,物料流化不好。

布风不均,致使炉内流化不良,在床层内出现局部吹穿,而其它部位供风不足,床温偏高,从而形成焦块。

3)风帽损坏,造成布风板布风不均,部分料层不流化。

4)返料影响。

返料风过小造成返料器返料不正常或返料器突然由于耐火材料的塌落而堵塞或因料层高放循环灰外泄失控等原因,返料无法正常返至炉内,造成床温过高而结焦。

此时再加煤来维持压力及汽温,则床温在返料未回炉膛及加煤的双重作用下会急剧上升而导致床上结焦。

5)床温测量装置故障,床温表失准,造成运行人员误判断或对某一单点床温偏高束手无策。

6)运行人员对床温监视不严造成超温,部分颗粒产生粘黏,形成焦块,并逐步长大。

当出现燃烧故障时,循环流化床锅炉床温的变化是非常快的。

由于炉膛内的物料很多,热容积大,床温如不能及时控制,极易产生结焦。

7)锅炉停炉压火时操作不当,冷风进入炉内。

8)锅炉长期超负荷运行或负荷增加过快,操作不当。

9)启炉时料层过薄或过厚。

将造成床层部分被吹空,烟气短路,而另一部分却因未能流化良好易结焦;

料层太厚,料层阻力太大,会造成床料流化不良而结焦。

10)炉内浇注料大面积塌落,造成局部流化不良,过热而结焦。

11)启炉投煤时极易造成落煤点不能正常流化而快速升温,非落煤点床温快速下降,床温不同部位偏差可达300-400℃以上,在此情况下,若继续强行启炉,将极易造成结焦。

12)运行过程中由于给煤机运行不正常,给煤量测量不准而给煤过多,造成床层局部超温。

13)高流风机故障引起锅炉MFT后发生的结焦。

14)入厂煤含有矸石,输煤系统二次破碎机运行中无法将煤中矸石彻底粉碎,使大块的矸石在床层沉积,影响流化和燃烧,造成炉内结焦(并不利于排渣)。

15)锅炉启动前,流化风嘴堵塞过多或有耐磨材料等杂物留在炉内。

投运启动燃烧器时,严重配风失调或燃烧功率过大。

16)停炉过程中,燃料未完全燃烧,析出焦油造成低温结焦。

17)锅炉运行中,长时间风、煤配比不当,过量给煤。

四、防止结焦的技术措施

1、加强对运行人员的操作及监盘的管理,提高人员的操作技术水平。

2、一定要保证良好而稳定的入炉煤质,特别是粒度、细度、矸石、熔点等指标一定要严格控制。

3、点火前一定要认真做好流化试验,就地观察底料流化情况及厚度,确保合格。

良好的炉内空气动力场,可有效控制旋风分离器的二次燃烧,避免燃烧室、旋风分离器、回料器的超温结焦。

提高播煤风压,低负荷时适当减少两侧边给煤可基本避免炉膛内低温结焦。

4、在返料系统投入的情况下应经常检查返料是否畅通,防止因返料故障而造成结焦。

5、加快启动速度,避免结焦。

对CFB锅炉应尽量缩短启动时间,否则油煤混烧时间过长,调整不当极易发生结焦,尤其投煤初期煤油混烧阶段,大量的煤投到炉内不能完全燃烧,很容易和未燃的油粘在一起形成局部高温结焦。

6、开始投煤量较大会出现床温飞升的现象。

启炉时点动给煤的时间较长会造成可燃物的积累从而引起爆燃现象,对无烟煤的点火及运行过程应十分注意可燃成分的积累以避免造成爆燃现象。

刚开始投煤时,不得过快过猛,遵循少量间断的原则。

7、严格控制好床温。

床温测量采用独特的床面上垂直均布的方式,可及时发现局部超温结焦。

运行中通过监视布风板上均匀布置的热电偶测点,对异常工况及早采取措施;

当发现床温过高时应立即采取措施,增加一次风量或减少燃料以降低床温。

根据床温上升情况,及时细调、微调风量及给煤量,保持流化良好,控制床温涨幅不得过快,避免床温大幅度变化,造成恶性循环。

8、控制床压,当床压过高时应立即排渣,降低机组出力,使床压保持在设计范围之内。

9、应确保合格的炉内浇注料及耐火耐磨材料质量及施工质量,防止因浇注料等材料塌落而引起结焦。

10、启炉时回料腿由于回料温度较低流动性差,容易出现回料腿堵塞,建议启炉时应密切观察回料腿温度、压力的变化,如温度不变,则应用压缩空气进行吹扫流化,吹扫时应注意防止回料腿内的物料突然大量返回炉膛影响燃烧。

11、锅炉更换风帽后,需重新测定布风板阻力特性并让运行人员及时了解此特性的变化。

启动前要做临界流化风量试验,一方面检验风帽是否有堵塞,另一方面运行中以此风量来指导运行调整,正常运行中要保证流化正常,一次风量不能低于此风量。

12、为保证安全稳定运行,应在点火过程中保证布风均匀性,并注意在点火过程后期适时排渣。

13、严格执行各厂家的运行规程,确保回料罗茨风机设备安全运行,避免回料阀内因局部死区而出现结渣的现象。

回料阀的充气量应严格控制在规定范围之内,以防止未然碳粒在局部区域复燃,避免回料阀内结渣。

14、采用后墙回料阀给煤的CFB锅炉,在点火调试阶段,易出现回料口超温结焦现象,原因是:

点火阶段回料量少,给煤不能迅速被带入炉内,堆积在回料口,引起局部燃烧过强导致超温结焦;

回料量少,导致烟气反窜向回聊口,回料口形成漩涡;

挥发分在此燃烧造成超温结焦。

15、增加流化床两侧和水冷风室两侧人孔上的看火孔,以便在运行中运行人员能明显看到床料流化情况和风帽漏渣在水冷风室里的堆积情况。

16、设计时选取适当布风板及床层阻力,基本保证锅炉在运行过程中床层流化均匀,避免大颗粒在布风板上沉积,基本保证布风均匀,流化质量良好,床层内无死区。

采用炉前气力播煤装置,使给煤入炉均匀,以避免局部富煤区域在运行过程中遇氧爆燃而引起局部超温、结焦现象的发生。

17、目前,国内循环流化床锅炉正处于向大容量、高参数方向大力发展阶段。

近几年,国内已先后投产了一批135~300MW等级循环流化床锅炉。

在试生产或运行过程中,不少CFB炉曾经不同程度地发生过炉内结焦这一问题,严重时,还导致被迫停炉现象的发生。

连州电厂二期扩建的二台CFB炉(3号和4号炉)系广东省电力系统首批、亦是哈锅厂首批燃烧劣质无烟煤的CFB锅炉。

在调试过程中,我们也曾遇到过类似问题。

本文试图结合该二台CFB炉的具体情况,就炉内结焦这一制约CFB炉正常运行之问题作一分析和探讨。

2 锅炉设计特点

连州电厂3号和4号炉系哈锅厂引进Alstom公司技术设计制造的440t/h循环流化床锅炉,型号为HG-440/13.7-L.WM9。

采用床上床下联合点火的启动方式,床上油枪6只,床下油枪4只,燃用#0轻柴油。

采用两级碎煤系统,其中二级碎煤机从德国FAM公司进口。

给煤系统共三级,其中一级为称重式给煤机,二、三级为刮板式。

配有飞灰再循环和石灰石脱硫系统。

设计燃煤为连州和湖南临武、宜章、嘉禾、白沙等地的无烟煤,大多属低挥发份、低热值、高灰份的劣质无烟煤。

最大允许粒径为≤7mm,d50=0.75mm,d<

0.35mm不大于10%。

设计煤质特性见表1。

实际入炉煤质更差(参见后页)。

据文献[1]报道,该煤种系易结焦煤种。

对于连州和湖南煤种,变形温度DT=1110℃、1360℃,软化温度ST=1350℃、1270℃,流动温度FT=1420℃、1360℃。

设计启动床料可用砂,也可用炉渣。

若用砂则要求控制砂子中钠、钾含量,以免引起床料结焦。

如用炉渣,则要求最大粒径不超过3mm,参见表2。

18、表1 设计煤质特性

名 称

符 号

数

值

设计煤种

校核煤种1

校核煤种2

收到基碳%

Car

53

60.77

60

收到基氢%

Har

1.2

1.84

1.8

收到基氧%

Oar

3.3

2.14

2.62

收到基氮%

Nar

1.35

0.68

0.85

收到基硫%

St.ar

1.5

2.44

收到基灰份%

Aar

32.15

24.13

24.93

收到基水份%

Mar

7.5

8

9

干燥无灰基挥发份%

Vdaf

5.5

9.1

5.6

低位发热量MJ/kg

Qnet.v.ar

18.84

22.19

20.06

19、

表2

砂粒度分布及床料化学成份的控制

名 称

数 值

砂子粒度

最大粒径

0~0.13mm

0.13~0.18mm

0.18~0.25mm

0.25~0.6mm

≤0.6mm

占5%

占35%

占55%

Na2O

≤2.0%

K2O

≤3.0%

3号炉结焦原因及对策

(1)结焦情况介绍

在调试期间,3号炉共发生过二次结焦现象。

启动时所用床料均为砂子。

在首次投煤前,因需进行各项试验,已经烧油运行了6天时间。

2003年12月13日2:

14试投煤时,床温基本合符要求,达644℃,连续投煤80秒后就停止。

当时O2量从12%下降到8%,且床温上升较快,说明煤着火了。

14日14:

55,发生床压突降现象,由6KPa降至3Kpa,至23:

00,炉膛前后的看火孔已中已看不到火焰。

15日0:

20,排出的渣最大达10cm,个别小焦的焦结性看上去较强,之后又发现炉膛密相区下部部分温度测点指示值逐渐降低,几乎没波动,怀疑炉内已结焦。

5:

10,A、B侧锥形阀堵塞,不能正常地排渣,锅炉已无法继续运行下去,8:

37被迫停炉。

18日对炉膛进行检查,发现炉内有大量床料砂子粘结成疏松型块状,炉膛已结渣,最大的一个砂包长约80cm,重达几十公斤,见图1。

B侧冷渣器锥形阀入口被许多小的、圆形粘结块堆住,直径约10~20cm。

经清理和做流化特性试验后,20日重新启动3号炉,床料仍用砂子。

运行期间,排渣仍不大顺畅。

23日因其他原因停炉,28日再次进行炉内检