5t32t双梁桥吊小车架焊接工艺Word格式文档下载.docx

《5t32t双梁桥吊小车架焊接工艺Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《5t32t双梁桥吊小车架焊接工艺Word格式文档下载.docx(31页珍藏版)》请在冰豆网上搜索。

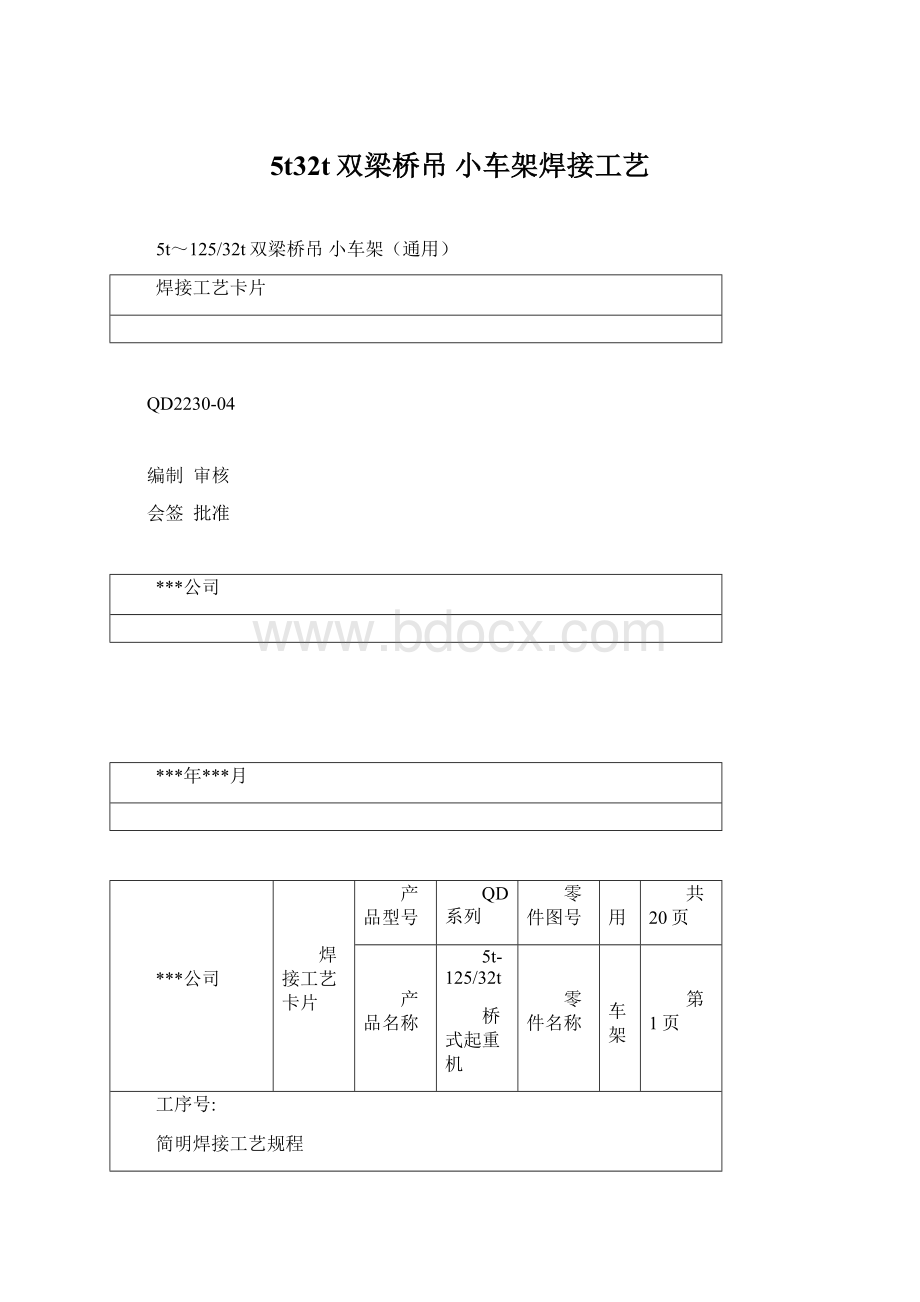

5t-125/32t

桥式起重机

零件名称

小车架

第1页

工序号:

简明焊接工艺规程

1.材料:

包括母材,焊条(丝)和保护介质(CO2气体焊剂)

1)材料的机械性能和化学性能应符合国家标准有关规定,並有质量保书(母材按GB/T14405-93《通用桥式起重机》第4.3.1规定.焊条按GB/T51187-95CO2焊丝-GB/T8100-95.埋弧焊焊丝-GB14957-94)

2)CO2气体保护焊采用H08Mn2Si(ER49-1)焊丝,自动埋弧焊采用H08MnA-HJ431配合使用.手工电弧焊接采用E43系列,推荐为E4303,E4316或4315,当母材改变时应变更焊接材料.

3)CO2气体的纯度应不低于99.5体积%,其含量不超过0.005质量%,对于瓶装气体,当瓶内气体压力低于1Mpa时,应停止使用。

自动埋弧焊采用HJ431-H08MnA配合使用,应符合GB5293-85。

4)焊剂2500C-3500C烘干1-2h(或按生产工厂要求)。

焊条:

碱性焊条3500C-4500C烘干1-2h,酸性焊条1500C-2000C烘干1-2h。

烘干后应放在焊条保温箱内随用随取,碱性焊条在常温下应重新烘干,不得多于三次。

2.焊机及附属设备,送丝机构,焊接控制装置,焊接电源,保护气控系统,和连接电缆应符合焊机的基本要求。

3.焊接材料:

1)焊条(丝)应无损伤,油污或其它腐蚀介质污染。

2)焊机中污物,氧化铁屑应清除干净。

3)为保证减少CO2气体水份含量,可将气瓶倒置一段时间,然后正放拧开气阀放掉上部水份较多气体。

4.焊接:

(1)焊条(丝)坡口及坡口周围10-20mm范围内必须保持清洁,不得的影响焊接质量的铁锈水油污和涂料等其它。

(2)CO2气体保护焊区风速不得大于1m/s,否则应采用挡风装置。

焊接质量检验:

1)外观质量:

对接焊缝应符合JB/ZQ4000.3中的BK级规定。

2)内部质量:

“x”射线探伤,按GB3323中Ⅱ级规定,超声波探伤按JB1152中Ⅰ级规定。

设计(日期)

审核(日期)

标准化(日期)

会签(日期)

DQ系列

通用

第2页

总则

1.本工艺仅适用于“5-50/10”吨电动双梁桥式起重机小车架装配焊接.

2.由于“5-50/10”吨桥式起重机为系列设计,其各种规格设计及要求基本相同,故可参照本工艺。

3.本工艺在施行过程中如发现有不妥之处,请立即提,由工艺科考虑修改。

4.本工艺应经有关部门会签。

5.桥架总成示意图见工艺附图1。

主要组成件

序号

图号

名称

材料

工

序

号

工序内容

设备

工艺

装备

电压

或

气压

电流

焊咀号

焊条,焊丝,电极

焊剂

其它

规范

工时

型号

直径

主要技术要求(附图1)

小车架每组弯板同位差△h1≤2mm.四组弯板共同水平差

5t时Δh≤2mm

25t时Δh≤3mm

2.小车轨距偏差Δk≤±

3mm

3.小车轮距偏差∣Wc1-Wc2∣<4mm

4.小车架轨距和轮距围成的矩形对角线∣D1-D2∣≤3mm

5.小车架弯板90°

偏差,对角尺的间隙小于1.5mm

6.小车架上平面的平面度(不包括走台平面)1m内小于3mm

工艺附图

第3页

图1小车架简图

第4页

设备

焊条,焊丝,电极

其它规范

工艺过程

10

验证材料合格

20

备料制作

铆工/G01-30

1.立板:

见图2(即装弯板处),按图纸尺寸先出样板

(90°

处开口尺寸可放大至90°

20′),用样板划

线下料,下料后将四件相同尺寸点固在一起或

第5页

直接按图2-6四件一起采用数控切割落料

另:

也可单件采用靠模切割.

弯板内保证压制中心,长度可加放30mm余量,待

弯制后按图切割

3.小车架之端梁及中间横梁的翼缘板,腹板落料

CG1-30

加放(1-1.5)L/1000余量,腹板高度H0-1采用半自

动切割或剪板下料.

4.小车架梁内及其它筋板均应保证与上面板,腹

板接触面

共20页

第6页

平直(图3),剪板下料.

Q11-B×

2500

5.其它零件直接按图纸尺寸下料.

①板材剪板②角钢切割③遇焊缝通过

之筋板倒角15×

45°

30

1.复检各零件尺寸是否符合要求.

铆工

2.将所有零件,清除毛刺,整形,平直.

40

零件制作

铆工/Z3035B

1弯板划出弯曲中心,弯制成形,切除工艺

压力机

余量

2安全尺支座.划出折弯中心,折弯成形,并

折边机

划线气割腰形孔,打磨.

3导电架支座.按图制作,划线钻孔等.

4除滑轮壁板的孔外,其它零件按图纸尺寸

划线钻孔.

50

中检(自检为主)

第7页

60

预装配焊接

/BX3-500-2

E4303

φ4-5

1.左右滑轮壁的制作

①按图纸尺寸将壁板,筋板装配焊接,并校正使壁

板平直(见图4)左右两块要对称.

②然后,左右两块对称,以顶面A及侧面B