钻井泵安装操作规程及维护保养.docx

《钻井泵安装操作规程及维护保养.docx》由会员分享,可在线阅读,更多相关《钻井泵安装操作规程及维护保养.docx(10页珍藏版)》请在冰豆网上搜索。

钻井泵安装操作规程及维护保养

钻井泵安装、操作规程及维护保养

1范围

本标准规定了钻井泵的安装、操作及维护保养方法。

本标准适用于钻井队3NB-1300、3NB-1600、F-1600、F-1600HL、HHF-1600泥浆泵的安装、操作和维护保养。

2技术参数

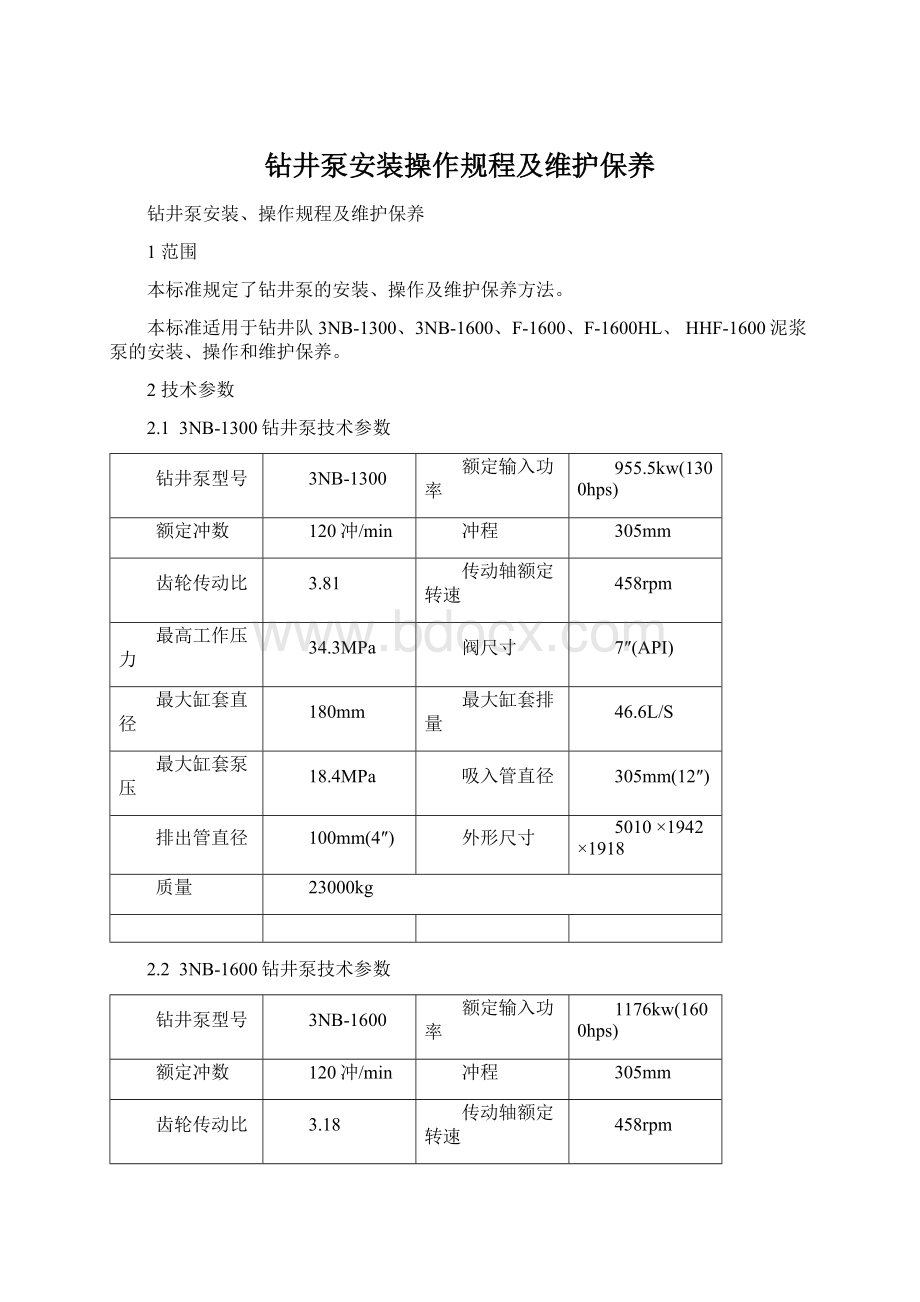

2.13NB-1300钻井泵技术参数

钻井泵型号

3NB-1300

额定输入功率

955.5kw(1300hps)

额定冲数

120冲/min

冲程

305mm

齿轮传动比

3.81

传动轴额定转速

458rpm

最高工作压力

34.3MPa

阀尺寸

7″(API)

最大缸套直径

180mm

最大缸套排量

46.6L/S

最大缸套泵压

18.4MPa

吸入管直径

305mm(12″)

排出管直径

100mm(4″)

外形尺寸

5010×1942×1918

质量

23000kg

2.23NB-1600钻井泵技术参数

钻井泵型号

3NB-1600

额定输入功率

1176kw(1600hps)

额定冲数

120冲/min

冲程

305mm

齿轮传动比

3.18

传动轴额定转速

458rpm

最高工作压力

34.3MPa

阀尺寸

7″(API)

最大缸套直径

190mm

最大缸套排量

51.9L/S

最大缸套泵压

20.4MPa

吸入管直径

305mm(12″)

排出管直径

100mm(4″)

外形尺寸

5040×2850×2077

质量

24641kg

2.3F-1600钻井泵主要技术参数

钻井泵型号

F-1600

交流变频电机额定功率

1200kW

额定功率

1176kw

额定转速

1000rpm

最大缸套尺寸

180mm

皮带型号

4×5ZV25J-8000

最高压力

35MPa

皮带轮直径

Ф630/Ф1250

冲程

305mm(12″)

泵组外型尺寸(长×宽×高)

7395×3240×3100

额定冲次

120spm

泵组总重

36659kg

吸入口

305mm法兰

排出口

51/8″法兰

2.4F-1600HL钻井泵主要技术参数

钻井泵型号

F-1600HL

交流变频电机额定功率

1200kW

额定功率

1193kw

额定转速

1000rpm

最大缸套尺寸

190mm

皮带型号

4×5ZV25J-8000

最高压力

52MPa

皮带轮直径

Ф630/Ф1250

冲程

305mm(12″)

泵组外型尺寸(长×宽×高)

7395×3240×3100

额定冲次

120r/min

泵组总重

36659kg

吸入口

305mm法兰

排出口

51/8″法兰

2.5HHF-1600钻井泵技术参数

钻井泵型号

HHF-1600

额定输入功率

1193kw(1600hps)

额定冲数

120r/min

冲程

305mm

齿轮传动比

4.206

传动轴额定转速

458rpm

最高工作压力

34.5MPa

阀尺寸

7″(API)

最大缸套直径

178mm(7″)

最大缸套排量

49.19L/S

最大缸套泵压

19.2MPa

吸入管直径

305mm(12″)

排出管直径

100mm(4″)

外形尺寸

4426×3263×2688

质量

26100kg

3风险识别与控制措施

风险识别

控制措施

高压伤人

1.开泵前确认闸门开关正确;

2.司钻与泵房人员联系好后方可开泵,且启动要慢;

3.确保循环管线及井内循环通道通畅;

4.安全阀使用专用销钉,不许用其它物品代替;

5.泥浆泵工作期间,任何人不得在泵房内久留。

机械伤人

1.检维修时先切断动力源,并进行上锁、挂签、测试;

2.检维修时人员要密切配合,互相提醒;

3.使用榔头时要佩戴护目镜;

4.安全阀及泥浆泵的出液管线要固定牢靠,且加保险绳。

5.各处护罩齐全、安装牢靠。

6.冬季开泵前要对安全阀、压力表进行预热。

人员触电

泥浆泵要安装符合标准的接地线,输入导线无破损,符合防爆要求,严禁用水冲洗电机。

4安装及要求

4.1安装要求

4.1.1钻井泵底座必须放在水平基础上,应使泵尽量保持水平,水平偏差不得超过3mm,以利于运转时动力端润滑油的正确分布。

4.1.2泵的位置应尽量降低,钻井液罐的位置应尽量提高,以利吸入。

4.1.3泵的吸入管长度应保持在2.1~3.5m范围内,以减少吸入管内的摩阻及惯性损耗,有利于吸入,吸入管的端口应高于钻井液罐底300mm。

4.1.4吸入管与钻井液罐的连接处,不能正对钻井液池上方的钻井液返回处,以免吸入钻井液罐底沉屑,吸入管线内径不得比泵的连接部位尺寸小。

安装前泵吸入管路清理干净,吸入管线不得有任何漏气现象。

阀和弯头应尽量少装,阀应使用全开式阀门,不能用限流阀,否则会限制泵效率。

4.1.5牢固的支撑所有吸入管和排液管线,避免受到振动和不必要的应力,不能没有足够的支撑而使管线悬挂在泵上。

4.1.6根据现场需要,在泵左右两端都可以安装排出管线,其内径为100mm,为防止压力过高损坏泥浆泵,在靠近泵的出口处应安装安全阀,安全阀应安装在泵排出管线上任何阀门之前,同时把安全阀的排出管线引入泥浆罐并固定。

泵的排出部分装有排出空气包,以减少排出流体的压力波动。

4.2泵启动前的准备:

4.2.1当启动一台新泵或重新启动一台长期停用的旧泵前,首先清洗动力端油槽。

加入足量的85W/90齿轮油,并且在启动前打开泵上的各个检查盖,向小齿轮、轴承、油槽十字头油槽内加油,使泵的所有摩擦面在启动前都得到润滑。

4.2.2检查喷淋泵水箱内冷却液是否干净,液面是否达到要求。

4.2.3拧紧阀盖、缸盖所有螺栓及介杆、活塞杆连接卡箍。

4.2.4检查钻井泵管线上的阀门,是否处于启动前的正确操作状态,检查泥浆泵吸入、排出管线上的过滤器,过滤器内不能有杂物堵塞。

4.2.5检查排出预压空气包的充气压力,其压力值为排出压力的30%。

4.2.6打开喷淋泵系统的进排阀门,离心式喷淋泵启动前,应向泵体内灌满液体,离心式喷淋泵运转时,密封填料处每分钟约漏10滴。

4.2.7检查排出安全阀与压力表是否处于正常状态,使用前,应对排出安全阀进行压力调试,使安全阀的指示压力比正常钻进泵压高2Mpa,检查安全阀的安全销是否插到相应压力的销孔上,检查液力端的缸套、活塞和阀是否装配正常,泥浆泵排出管线阀门是否全部打开。

4.2.8打开缸盖,将吸入阀腔内灌进水或钻井液并使空气排出,已经发生气穴现象的泵,不能在有压力的情况下解除气穴,要打开通向泥浆罐的阀门,作“小循环”运转,让泵运转到所有空气都被排除为止。

4.2.9检查十字头间隙是否符合要求。

4.2.10带有强制润滑的,先检查润滑泵,再检查主泵;先启动润滑泵,再启动主泵。

4.2.11检查电动机运转情况,转动要灵活,无卡滞现象。

检查电动机固定情况,所有固定螺栓无松动,传动护罩齐全完好。

检查电动机电路连接情况,电路连接要正确牢靠。

打开电动机换向器观察盖,检查所有电刷是否完好。

4.2.12运转前所有工作完成后,要与有关人员联系,同意后才能开泵。

5操作步骤

5.1操作流程:

倒闸门→发信号→启动钻井泵。

5.2倒闸门

5.2.1双泵均匀向井内输送钻井液前,先全开两泵的高压闸门(向井内输送钻井液方向的闸门为高压闸门),再关闭两泵的低压闸门(向泥浆罐输送钻井液方向的闸门为低压闸门)。

或全开两泵的高、低压闸门后,再关闭总回水闸门。

5.2.2使用单泵向井内输送钻井液前,先打开高压闸门,再关闭低压闸门;另一台泵先打开低压闸门,再关闭高压闸门。

5.2.3倒闸门时应在泵停止状态下进行,必须先开后关,防止倒成死闸门;开关闸门时,做到一次全开或一次全关,到位后回旋1/4-1/2圈。

5.3发信号:

司钻收到开泵信号后(鸣喇叭),副司钻交换信号(使用鸣笛、对讲机或手势等信号),确认泵房高压区无人后,方可启动钻井泵。

5.4启动钻井泵。

5.4.1启动机械钻井泵:

1)司钻挂合钻井泵控制手柄,平稳启动钻井泵。

2)司钻观察压力变化。

坐岗人员观察井口钻井液返出情况,发现异常立即报告司钻。

开泵排量由小到大。

小排量顶通正常后,再逐渐增大到设计排量。

3)使用双泵时,先启动小排量泵,待泵压正常后,再启动另一台泵。

4)钻井泵运转正常后人员方可进入泵房区。

5.4.2启动电动钻井泵。

1)副司钻启动灌注泵及冷却水泵开关,向司钻发出开泵信号。

2)司钻打开相应电机泵电源开关,观察压力变化。

坐岗人员观察井口钻井液返出情况,发现异常立即报告司钻。

小排量顶通正常后,再缓慢调整转速旋钮,由小到大逐渐增加泵冲,使排量和泵压达到正常。

3)使用双电动钻井泵时,司钻先打开相应电动泵电源开关,待风机运转正常,缓慢调整两台泵的转速旋钮,由小到大逐渐增加泵冲,使排量和泵压达到正常。

4)停泵时先关闭灌注泵,再关转速旋钮,待冲数降为零后,再关风机电钮和冷却水泵电源开关。

5)钻井泵运转正常后,人员方可进入泵房区。

5.5启动后注意事项

5.5.1泵的运转速度要缓慢提高,使吸入管内流体逐步增加,使其跟上活塞的速度,不致发生气穴现象。

在自然吸入情况下,泵的最高转速决定于泵在吸入行程中能否吸足液体,这个极限转速在不同的情况下是不一样的,根据吸入管线的设计和有效压头而异,也根据泥浆情况而异(如泥浆密度、粘度和所含气体量),操作人员根据泵的声音来判断是否出现气穴和吸入不良现象,以便及时采取措施。

5.5.2钻井液的密度较大含气量较多,粘度较高时,泵尽量在较低速下运行。

在灌注吸入情况下,泥浆泵启动后,可调节灌注泵排出阀,使泥浆泵能得到适当的灌注。

5.5.3检查润滑系统是否工作可靠,检查泥浆泵各个轴承、十字头、导板等部位的温度是否过高和有无异常现象,一般油温不应超过80℃。

5.5.4如带吸入空气包,待泵运转后,通过空气包上的观察窗可以看到隔膜的工作位置,增加或减少空气包的压力,使隔膜处于观察的中线与底线之间波动。

5.5.5检查电动机轴承有无杂音及甩油,温度是否过高或其它异常现象。

5.6运转中的监视

5.6.1检查缸套是否来回窜动,检查活塞杆、介杆卡箍是否有异常的响声,检查泵体上的所有螺栓以及阀盖、缸盖是否有松动现象,如发生不正常现象,查明原因及时处理。

5.6.2检查各高压密封处是否有泄漏现象,泵阀是否有刺漏声,发现应及时处理。

5.6.3注意泵压变化,发现异常情况妥善处理。

6维护和保养

6.1每天维护保养

6.1.1停泵待油面稳定时检查动力端油位,至少每班检查一次,如果采用链条传动,还应检查链条箱的油位。

6.1.2观察缸套与活塞工作情况。

有少量钻井液由活塞拖带出来属正常情况。

如果发生刺漏情况及时更换活塞并详细检查缸套内孔磨损情况,如磨损量较大时,缸套也应及时更换。

6.1.3检查机架的缸套腔,若有大量钻井液、油污沉淀,应加以清理。

6.1.4每班应检查缸套喷淋罩的喷嘴,使喷嘴畅通,确保缸套与活塞得到充分的冷却与润滑。

检查喷淋泵水箱,水量不足时应补充,水质污染时应更换,同时还需清理水箱。

6.1.5检查空气包的充气压力,是否符合操作条件要求。

6.1.6检查安全阀的可靠性,必要时应予以更换。

6.1.7检查润滑油泵压力表的变化情况,如发现压力很小(低于0.035MPa)或无压力,应及时检查吸入和排除滤网有无堵塞现象。

6.1.8每天把活塞杆卡箍松开,检查卡箍锥面及活塞杆、中间拉杆连接面处是否干净,并将活塞杆转动