常用无损检测方法的对照表2.docx

《常用无损检测方法的对照表2.docx》由会员分享,可在线阅读,更多相关《常用无损检测方法的对照表2.docx(52页珍藏版)》请在冰豆网上搜索。

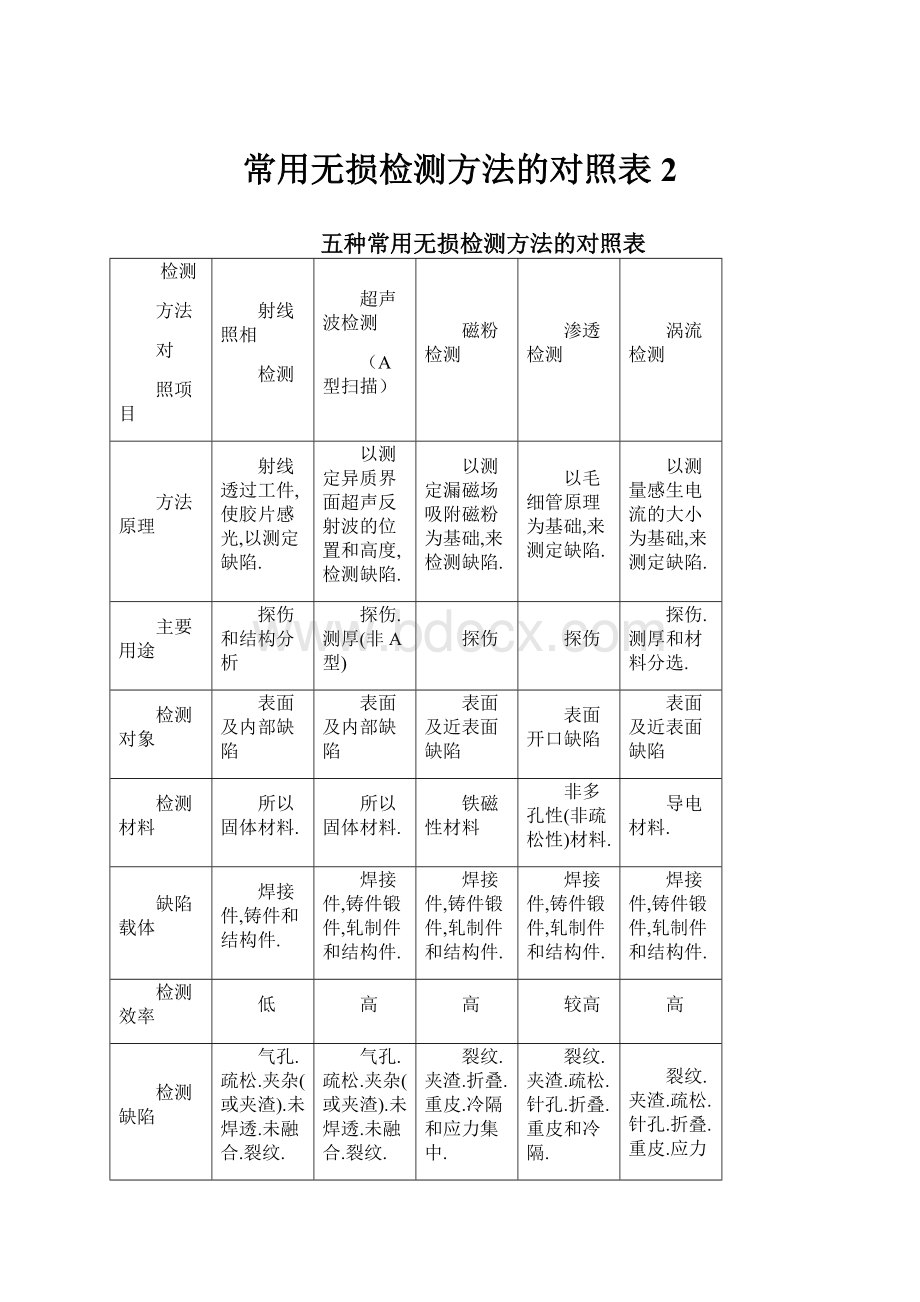

常用无损检测方法的对照表2

五种常用无损检测方法的对照表

检测

方法

对

照项目

射线照相

检测

超声波检测

(A型扫描)

磁粉检测

渗透检测

涡流检测

方法原理

射线透过工件,使胶片感光,以测定缺陷.

以测定异质界面超声反射波的位置和高度,检测缺陷.

以测定漏磁场吸附磁粉为基础,来检测缺陷.

以毛细管原理为基础,来测定缺陷.

以测量感生电流的大小为基础,来测定缺陷.

主要用途

探伤和结构分析

探伤.测厚(非A型)

探伤

探伤

探伤.测厚和材料分选.

检测对象

表面及内部缺陷

表面及内部缺陷

表面及近表面缺陷

表面开口缺陷

表面及近表面缺陷

检测材料

所以固体材料.

所以固体材料.

铁磁性材料

非多孔性(非疏松性)材料.

导电材料.

缺陷载体

焊接件,铸件和结构件.

焊接件,铸件锻件,轧制件和结构件.

焊接件,铸件锻件,轧制件和结构件.

焊接件,铸件锻件,轧制件和结构件.

焊接件,铸件锻件,轧制件和结构件.

检测效率

低

高

高

较高

高

检测缺陷

气孔.疏松.夹杂(或夹渣).未焊透.未融合.裂纹.

气孔.疏松.夹杂(或夹渣).未焊透.未融合.裂纹.

裂纹.夹渣.折叠.重皮.冷隔和应力集中.

裂纹.夹渣.疏松.针孔.折叠.重皮和冷隔.

裂纹.夹渣.疏松.针孔.折叠.重皮.应力集中和冷隔.

缺陷显示

直观

不直观

直观

直观

不直观

缺陷显示

方法

缺陷图象

电脉冲波

附着的磁粉

回渗的渗透夜。

感生电压和其相位变化。

缺陷显示

器材和物资

感光胶片

荧光屏

磁粉

显象剂和渗透剂

电压表.示波器.记录仪。

污染程度

高

无

低

较高

无

无损检测方法应用中应注意的问题.

在压力容器制造过程中,各种无损检测方法的选择,首先要满足国家的有关规程,标准的要求.也必须按照有关技术文件,如:

图纸和技术协议的要求,满足其探伤的比例.合格等级检测时的检测时机等.

无损检测责任工程师在制造和检修工作中,除完成上述必要的检测项目外,有时必须根据工作需要增加检测方法和手段来进一步对缺陷进行判断.我们除应掌握常规无损检测方法各自的特点及其适应性,而且也必须了解其他检测方法和手段特点帮助我们来提高检测结果的可靠性.

无损检测所利用的基本原理都可以归纳为材料内部组织的不连续性和几何形状发生变化,会引起各种物理量的变化.反过来根据物理量的变化大小来推断试件内部组织的不连续性和几何形状的变化.然而,物理量的变化的原因很复杂,往往与试件内部的变化无法一一应对.所以我们必须综合考虑几种物理量的变化.才能对试件内部的异常作出正确的判断.我们有时应根据几种无损检测方法检测的结果进行综合分析判断,最终来确定缺陷,并对缺陷进行定性.定量.定位分析.

五大常规无损检测优缺点局限性互补性的比较。

无损检测主要用于:

焊接工艺规程(WPS)试验中评价焊接工艺是否合理;生产过程控制;产品检测;在役检测。

常规无损检测:

UT、RT、MT、PT、ET.

无损检测方法的比较

项目方法

UT超声

RT放射

MT磁粉

PT渗透

ET涡流

方法原理

声波透射反射折射

光子穿透和吸收

磁力作用

毛细渗透作用

电磁感应作用

适用的材质

广

广

铁磁性

非松孔性

导电

能检出缺陷

内部

内部

表面和近表面

表面开口缺陷

表面及近表面

缺陷部位的表现形式

显示器波型

底片或显示器影像

漏磁场吸附磁粉形成磁痕

渗透液渗出

检测线圈电压和相位

仪器设备

超声仪

射线机胶片

磁化仪磁粉

渗透液显像剂

示波器电压表

主要检测对象

铸锻焊

焊铸件

铸锻焊机加工件、管材棒材型材

任何非松孔性材料及其制成零件

管材线材及材料工件的状态检验材料分选

主要检测缺陷

气孔夹渣裂纹未熔合未焊透

气孔夹渣裂纹未熔合未焊透及表面缺陷

裂纹发纹白点折叠夹杂物

裂纹疏松白点针孔夹杂物

裂纹

检测预处理要求

探测面选择打磨光滑无氧化皮,飞溅锈6T+50

焊缝无焊瘤咬边等及两边各50清洁无飞溅,

焊缝上及两边50打磨出金属无外观缺陷,高

打磨位置同MT但要求更高必要时要进行化学处理

清洁无油漆

项目方法

UT

RT

MT

PT

ET

灵敏度

面积型

体积型

很高可微米级

较高

一般

仪器设备要求

必须

必须

一般必须

可不用设备及水电,特别适用现场检测

必须

检测效率

高

低

高

低

管棒线材自动化探伤,速度快

检测成本

低

高

低

高

低

污染危害

无

射线对人体有害

轻

严重

很小

检测工序按排

一般焊后24小时

一般焊后24小时

UT检测合格后且热处理或火工矫正后

UT检测合格后且热处理或火工矫正后,但抛丸等前

生产线上及使用下料前

探伤前准备:

是指探伤人员应熟悉检验工艺及选用合适仪器、材料、验证仪器是否在符合标准要求、正确调试仪器、了解被检产品或材料的相关知识;

二指探伤前焊缝及热影响区外观检验是否合格,对焊缝包括热影响区的除飞溅、除锈、除油漆、清洁要求,合理安排在整个制作工序中的探伤工序。

UT检测扫查面准备:

对母材检测,一般用直探头,要求母材表面具备一定的光洁度,清洁;

对焊缝检测,首先外观检验是否合格;一般用斜探头,要求焊缝边缘母材表面除飞溅、除锈、除油漆、清洁、一定的光洁度,用纸砂片打磨,对对接焊缝,单面两侧,每侧宽度6倍板厚加50mm;

对一般角接焊缝,单面单侧,宽度6倍板厚加50mm;

对重要角接焊缝,单面两侧,宽度6倍板厚加50mm;不得用砂轮片打磨,砂轮片打磨的光洁度达不到要求且损伤母材和焊缝。

MT检测扫查面准备,首先外观检验是否合格;

对母材检测,要求母材表面光亮,清洁,无油漆,无锈蚀;

对焊缝检测,要求焊缝及边缘热影响区母材表面除飞溅、除锈、除油漆、清洁、光亮,双面两侧都需打磨,每侧热影响区宽度10mm以上;用砂轮片和碗型刷打磨,要求不损伤母材和焊缝。

RT检测扫查面准备,对焊缝检测,首先外观检验是否合格;

要求焊缝及边缘母材表面清除飞溅等影响焊缝评定的缺陷,双面两侧,每侧宽度50mm,打磨要求不得损伤母材和焊缝。

磁粉检测(MT)

【磁粉检测】

磁粉检测(MagneticParticleTesting,缩写符号为MT),又称磁粉检验或磁粉探伤,属于无损检测五大常规方法之一。

【磁粉检测原理】

铁磁性材料工件被磁化后,由于不连续性的存在,使工件表面和近表面的磁力线发生局部畸变而产生漏磁场,吸附施加在工件表面的磁场,在合适的光照下形成目视可见的磁痕,从而显示出不连续性的位置、大小、形状和严重程度.

【适用范围】

1适用于检测铁磁性材料工件表面和近表面尺寸很小,间隙极窄的裂纹和目视难以看出的缺陷.

2适用于检测马氏体不锈钢和沉淀硬化不锈钢材料,不适用于检测奥氏体不锈钢材料.

3适用于检测未加工的原材料(如纲坯)和加工的半成品、成品件及在役与使用过的工件.

4适用于检测管材棒材板材形材和锻钢件铸钢件及焊接件.

5使用于检测工件表面和近表面的缺陷,但不适用于检测工件表面浅而宽的缺陷、埋藏较深的内部缺陷和延伸方向与磁力线方向夹角小于20度的缺陷.

渗透检验PenetrantTesting(PT)

通过施加渗透剂,用洗净剂去除多余部分,如有必要,施加显像剂以得到零件上开口于表面的某些缺陷的指示。

radiographictesting;RT

射线探伤

是利用射线穿透物体来发现物体内部缺陷的探伤方法。

射线能使胶片感光或激发某些材料发出荧光。

射线在穿透物体过程中按一定的规律衰减,利用衰减程度与射线感光或激发荧光的关系可检查物体内部的缺陷。

射线探伤分为X射线探伤、γ射线探伤、高能射线探伤和中子射线探伤。

射线对人体是有害的。

探伤作业时,应遵守有关安全操作规程,应采取必要的防护措施。

X射线探伤装置的工作电压高达数万伏乃至数十万伏,作业时应注意高压的危险。

射线探伤(x、γ)方法(RT)

工业上常见的无损检测的方法之一。

指使用电磁波对金属工件进行检测,同X线透视类似。

射线穿过材料到达底片,会使底片均匀感光;如果遇到裂缝、洞孔以及气泡和夹渣等缺陷,将会在底片上显示出暗影区来。

这种方法能检测出缺陷的大小和形状,还能测定材料的厚度。

x射线是由x射线管加高压电激发而成,可以通过所加电压,电流来调节x射线的强度。

γ射线是由放射性元素激发,强度不能调节,只随时间成指数倍减小。

射线探伤要用放射源发出射线,对人的伤害极大,操作不慎会导致人员受到辐射,患白血病的概率增加。

操作人员应穿好防护服,并注意放射源的妥善保存。

超声检测(UT)

工业上无损检测的方法之一。

超声波进入物体遇到缺陷时,一部分声波会产生反射,发射和接收器可对反射波进行分析,就能异常精确地测出缺陷来.并且能显示内部缺陷的位置和大小,测定材料厚度等.

原理超声波是频率高于20千赫的机械波。

在超声探伤中常用的频率为0.5~5兆赫。

这种机械波在材料中能以一定的速度和方向传播,遇到声阻抗不同的异质界面(如缺陷或被测物件的底面等)就会产生反射。

这种反射现象可被用来进行超声波探伤,最常用的是脉冲回波探伤法探伤时,脉冲振荡器发出的电压加在探头上(用压电陶瓷或石英晶片制成的探测元件),探头发出的超声波脉冲通过声耦合介质(如机油或水等)进入材料并在其中传播,遇到缺陷后,部分反射能量沿原途径返回探头,探头又将其转变为电脉冲,经仪器放大而显示在示波管的荧光屏上。

根据缺陷反射波在荧光屏上的位置和幅度(与参考试块中人工缺陷的反射波幅度作比较),即可测定缺陷的位置和大致尺寸。

除回波法外,还有用另一探头在工件另一侧接受信号的穿透法。

利用超声法检测材料的物理特性时,还经常利用超声波在工件中的声速、衰减和共振等特性。

应用脉冲回波探伤法通常用于锻件、焊缝及铸件等的检测。

可发现工件内部较小的裂纹、夹渣、缩孔、未焊透等缺陷。

被探测物要求形状较简单,并有一定的表面光洁度。

为了成批地快速检查管材、棒材、钢板等型材,可采用配备有机械传送、自动报警、标记和分选装置的超声探伤系统。

除探伤外,超声波还可用于测定材料的厚度,使用较广泛的是数字式超声测厚仪,其原理与脉冲回波探伤法相同,可用来测定化工管道、船体钢板等易腐蚀物件的厚度。

利用测定超声波在材料中的声速、衰减或共振频率可测定金属材料的晶粒度、弹性模量(见拉伸试验)、硬度、内应力、钢的淬硬层深度、球墨铸铁的球化程度等。

此外,穿透式超声法在检验纤维增强塑料和蜂窝结构材料方面的应用也已日益广泛。

超声全息成象技术也在某些方面得到应用。

超声检测法的优点是:

穿透能力较大,例如在钢中的有效探测深度可达1米以上;对平面型缺陷如裂纹、夹层等,探伤灵敏度较高,并可测定缺陷的深度和相对大小;设备轻便,操作安全,易于实现自动化检验。

缺点是:

不易检查形状复杂的工件,要求被检查表面有一定的光洁度,并需有耦合剂充填满探头和被检查表面之间的空隙,以保证充分的声耦合。

对于有些粗晶粒的铸件和焊缝,因易产生杂乱反射波而较难应用。

此外,超声检测还要求有一定经验的检验人员来进行操作和判断检测结果。

涡流检测

涡流检测(ET)的英文名称是:

EddyCurrentTesting

工业上无损检测的方法之一。

给一个线圈通入交流电,在一定条件下通过的电流是不变的。

如果把线圈靠近被测工件,像船在水中那样,工件内会感应出涡流,受涡流影响,线圈电流会发生变化。

由于涡流的大小随工件内有没有缺陷而不同,所以线圈电流变化的大小能反映有无缺陷。

;

涡流检测:

涡流检测是建立在电磁感应原理基础之上的一种无损检测方法.它适用于导电材料.如果我们把一块导体置于交变磁场之中,在导体中就有感应电流存在,即产生涡流.由于导体自身各种因素(如电导率,磁导率,形状,尺寸和缺陷等)的变化,会导致感应电流的变化,利用这种现象而判知导体性质,状态的检测方法叫做涡流检测方法.

检

测方法

优点

缺点

应用

射线检测

1.检测结果有直接记录——底片

2.可以获得缺陷的投影图像,缺陷定性定量准确

1.体积型缺陷检出率很高,而面积型缺陷的检出率受到多种因素影响

2.不适宜检验较厚工作。

3.检测角焊缝效果较差,不适宜检测板材、楱材、锻件。

4.对缺陷在工作中厚度方向的位置、尺寸(高度)的确定比较困难。

5.射线对人体有伤害

1.焊缝透照。

2.平板对接焊缝透照。

3.角形焊缝照射。

4.管件对接焊缝照射。

超声检测

1.面积型缺陷的检出率较高,而体积型缺陷的检出率较低。

2.适宜检验厚度较大的工件,不适宜检验较薄的工件。

3.应用范围广,可用于各种试件。

4.检测成本低、速度快,仪器体积小、重量轻,现场使用较方便

5.对缺陷在工件厚度方向上的定位较准确。

1.无法得到缺陷直观图像,定性困难,定量精度不高。

2.检测结果无直接见证记录。

3.材质、晶粒度对检测有影响。

4.工件不规则的外形和一些结构会影响检测。

5.探头扫查面的平整度和粗糙度对超声检测有一定影响。

1.陶瓷气孔率的检测。

2.陶瓷表面缺陷检测。

3.钻孔灌注桩的无损检测

磁粉检测

1.磁粉检测对工件中表面或近表面的缺陷检测灵敏度最高。

2.对裂纹、折叠、夹层和未焊透等缺陷较为灵敏,能直观地显示出缺陷的大小、位置、形状和严重程度,并可大致确定缺陷性质,检测结果的重复性好。

1.随着缺陷的埋藏深度的增加,其检测灵敏度迅速降低。

因此,它被广泛用于磁性材料表面和近表面的缺陷

1.压力容器的探伤。

2.锻件探伤。

3.疲劳缺陷探伤。

渗透检测

1.渗透检测可以用于除了疏松多孔性材料外任何种类的材料。

2.形状复杂的部件也可用渗透检测,并一次操作就可大致做到全面检测。

3.同时存在几个方面的缺陷,用一次检测操作就可完成检测。

4.不需要大型的设备,可不用水、电。

1.试件表面光洁度影响大,检测结果往往容易受操作人员水平的影响。

2.可以检出表面开口缺陷,但对埋藏缺陷或闭合型表面缺陷无法检出。

3.检测工序多,速度慢。

4.检测灵敏度比磁粉检测低。

1.钢铁,有色金属,陶瓷和塑料等材料的表面开口缺陷

2.对于形状复杂的缺陷也可一次性全面检测

涡流检测

1.适用于各种导电材质的试件检测,包括各种钢、钛、镍、铝、铜及其合金。

2.可以检出表面和近表面缺陷。

3.探测结果以电信号输出,容易实现自动化检测。

4.由于采用非接触式检测,所以检测速度很快。

1.不能显示出缺陷图形,因此无法从显示信号判断出缺陷性质。

2.各种干扰检测的因素较多,容易引起杂乱信号。

3.由于集肤效应,埋藏较深的缺陷无法检出。

5.不能用于不导电的材料

1.探伤试件缺陷。

2.测试材料物性。

3.分选材料。

4.测量壁厚。

TOFD检测

1.TOFD技术的定量精度高。

采用衍射时差技术对缺陷定量,精度远远高于常规手工超声波检测

2.TOFD检测简单快捷,最常用的非平行扫查只需一人即可以操作,探头只需沿焊缝两侧移动即可,不需做锯齿扫查,检测效率高,操作成本低。

3.TOFD能对缺陷深度位置进行精确定位,对缺陷自身高度进行定量。

4.由于缺陷衍射信号与角度无关,检测可靠性和精度不受角度影响。

5.根据衍射信号传播时差确定衍射点位置,缺陷定量定位不依靠信号振幅。

1.缺陷定性困难,需要检测人员不断积累经验,强化TOFD图像的分析能力。

2.对横向缺陷检测能力差,易将横向缺陷当成点状缺陷。

3.对裂纹缺陷检出能力强,但在检测尖端比较圆滑的缺陷时,声波减弱,检测效果较差。

4.表面缺陷与近表面缺陷容易混淆。

1.缺陷定量,包括测高和测长。

2.缺陷定位。

3.缺陷定性

常用无损检测方法的特点及应用选择

陈海英(安徽电建二公司,安徽淮南232007)李华桃(江汉油田特种设备检验检测站,湖北潜江433124)

摘要:

介绍了常用无损检测方法的特点、应用、选择,对提高承压类特种设备无损检测人员的技术水平,具有一定的指导作用。

关键词:

无损检测;方法;特点;应用;选择

中国分类号:

TG115.28文献标识码:

A文章编号:

1671-4432(2009)05-23-02

1常用无损检测方法的特点

常用无损检测方法有各自的特点,其优点和局限性详见表1。

表1常用无损检测方法的特点

序号

检测方法

优点

局限性

1

射线检测

1.检测结果可用底片直接记录。

2.可以获得缺陷的投影图像,缺陷定性定量准确。

1.体积型缺陷检出率很高,而面积型缺陷的检出率受到多种因素影响。

2.适宜检验厚度较薄的工件而不适宜较厚的工件。

3.适宜检测对接焊缝,检测角焊缝效果较差,不适宜检测板材、棒材、锻件。

4.有些试件结构和现场条件不适合射线照相。

5.对缺陷在工件中厚度方向的位置、尺寸(高度)的确定比较困难。

6.检测成本高。

7.射线照相检测速度慢。

8.射线对人体有伤害。

2

超声检测

1.面积型缺陷的检出率较高,而体积型缺陷的检出率较低。

2.适宜检验厚度较大的工件,不适宜检验较薄的工件。

3.应用范围广,可用于各种试件。

4.检测成本低、速度快,仪器体积小、重量轻,现场使用较方便

5.对缺陷在工件厚度方向上的定位较准确。

1.无法得到缺陷直观图像,定性困难,定量精度不高。

2.检测结果无直接见证记录。

3.材质、晶粒度对检测有影响。

4.工件不规则的外形和一些结构会影响检测。

5.探头扫查面的平整度和粗糙度对超声检测有一定影响。

3

磁粉检测

1.适宜铁磁材料检测,不能用于非铁磁材料检验。

2.可以检出表面和近表面缺陷,不能用于检查内部缺陷。

3.检测灵敏度很高,可以发现极细小的裂纹以及其他缺陷。

4.检测成本低,速度快。

工件的形状和尺寸有时对检测有影响,因其难以磁化而无法检测。

4

渗透检测

1.渗透检测可以用于除了疏松多孔性材料外任何种类的材料。

2.形状复杂的部件也可用渗透检测,并一次操作就可大致做到全面检测。

3.同时存在几个方面的缺陷,用一次检测操作就可完成检测。

4.不需要大型的设备,可不用水、电。

1.试件表面光洁度影响大,检测结果往往容易受操作人员水平的影响。

2.可以检出表面开口缺陷,但对埋藏缺陷或闭合型表面缺陷无法检出。

3.检测工序多,速度慢。

4.检测灵敏度比磁粉检测低。

5.材料较贵、成本较高。

6.有些材料易燃、有毒。

5

涡流检测

1.适用于各种导电材质的试件检测,包括各种钢、钛、镍、铝、铜及其合金。

2.可以检出表面和近表面缺陷。

3.探测结果以电信号输出,容易实现自动化检测。

4.由于采用非接触式检测,所以检测速度很快。

1.形状复杂的试件很难应用。

因此一般只用其检测管材、板材等轧制型材。

2.不能显示出缺陷图形,因此无法从显示信号判断出缺陷性质。

3.各种干扰检测的因素较多,容易引起杂乱信号。

4.由于集肤效应,埋藏较深的缺陷无法检出。

5.不能用于不导电的材料。

2常用无损检测方法的应用特点

常用无损检测方法的应用特点,详见表2。

表2常用无损检测方法的应用特点

序号

应用特点

应用举例

1

无损检测要与破坏性检测相配合

评价焊接接头质量除了要进行无损检测外,还要切取试样进行力学性能试验,有时还要做金相和断口检验。

2

正确选用实施无损检测的时机

检查高强度钢焊缝有无延迟裂纹,无损检测实施的时机应安排在焊接完成24小时后进行。

3

正确选用最适当的无损检测方法

钢板分层缺陷,不适合射线检测,而应选择超声检测;检查工件表面细小裂纹就不应选择射线和超声,而应选择磁粉和渗透检测。

4

综合应用各种无损检测方法

超声波对裂纹缺陷探测灵敏度较高,但定性不准,而射线对缺陷定性比较准确,两者配合使用,就能保证检测结果既可靠又准确。

3常用无损检测方法的应用选择

3.1制造过程中常用无损检测方法的选择

制造过程包括原材料检测和焊接检测,详见表3。

表3制造过程中常用无损检测方法的选择

序号

检测对象

内部缺陷

表面缺陷

1

原材料检测

1.板材

UT

2.锻件和棒材

UT

MT(PT)

3.管材

UT(RT)

MT(PT)

4.螺栓

UT

MT(PT)

2

焊接检测

1.坡口部位

UT

PT(MT)

2.清根部位

PT(MT)

3.对接焊缝

RT(UT)

MT(PT)

4.角焊缝和T型焊缝

UT(RT)

PT(MT)

5.工卡具焊疤

MT(PT)

6.爆炸复合层

UT

7.堆焊复合层堆焊前

MT(PT)

8.堆焊复合层堆焊后

UT

PT

9.水压试验后

MT

3.2常用无损检测方法和检测对象的适应性

常用无损检测方法和检测对象是否适应,直接影响到检测结果的正确与否。

表4列出了常用无损检测方法和检测对象的适应性。

表4常用无损检测方法和检测对象的适应性

检测对象

内部缺陷检测方法

表面近表面缺陷检测方法

RT

UT

MT

PT

ET

试件分类

锻件

铸件

×

●

●

○

●

●

●

○

△

△

压延件

(管、板、型材)

×

●

●

○

●

焊缝

●

●

●

●

×

缺陷分类

内部缺陷

分层

疏松

×

×

●

○

-

-

-

-

-

-

气孔

缩孔

●

●

○

○

-

-

-

-

-

-

未焊透

未熔合

●

△

●

●

-

-

-

-

-

-

夹渣

裂纹

●

○

○

○

-

-

-

-

-

-

表面缺陷

白点

×

○

-

-

-

表面裂纹

△

△

●

●

●

表面针孔

○

×

△

●

△

折叠

断口白点

-

×

-

×

○

●

○

●

○

-

注:

●很适用;○适用;△有附加条件适用;×不适用;-不相关。

4结论

掌握常用无损检测方法的特点、应用、选择,对提高承压类特种设备缺陷检出率、确保无损检测质量,必将起着重要的作用。

参考文献:

[1]强天鹏.压力容器检验.北京.新华出版社.2008,5

[2]王晓雷.锅郑压力容器无损检测相关知识。

全国锅炉压力容器无损检测考委会.2001.

常用无损检测方法的原理、特点

答:

压力容器常用无损检测(又称为无损探伤)有:

目视检测(VT)

射线检测(RT)、超声检测(UT)、磁粉检测(MT)、渗透检测(PT)、涡流检测(ET)、声发射检测(AE)

泄漏检测(LT)

1)目视检测(VT)

目视检测是以目视观察和测量识别来确定材料或工件的表面状态或清洁程度、形状或装配关系,观察压力容器和部件的泄露迹象等。

目视检测可分为直接目视检测、间接目视检测和透光目视检测。

2)射线检测(RT)

利用强度均匀的射线(都是波长很短的电磁波)照射工件,使照相胶片感光。

由于工件内部缺陷与无缺陷部位的密度和厚度差异,射线