预制构件施工方案.docx

《预制构件施工方案.docx》由会员分享,可在线阅读,更多相关《预制构件施工方案.docx(19页珍藏版)》请在冰豆网上搜索。

预制构件施工方案

预制构件施工方案

一、编制依据

1、《xxx有限公司码头工程施工图》;

2、《xxx有限公司码头工程施工组织设计》;

3、《水运工程质量检验标准》JTS257-2008、《水运工程混凝土施工规范》JTJ202-2011。

二、工程概况

本工程码头平台长300m,宽18m,共分4段,每段长度75m。

码头结构型式为高桩梁板式结构,平台共32个排架,排架间距10m(每伸缩缝两侧排架间距5m)。

本工程预制构件除预应力轨道梁我司松门预制厂预制外,其余预制构件均在施工现场临时预制场预制。

本工程现场预制构件包括码头平台预制纵梁、面板、靠船构件和水平撑。

主要施工图:

(1)水工09-01~07(预制纵梁结构图);

(2)水工10-01~04(预制轨道梁结构图);

(3)水工11-01~05(预制面板结构图);

(4)水工13-01~02(预制靠船构件及水平撑结构图)。

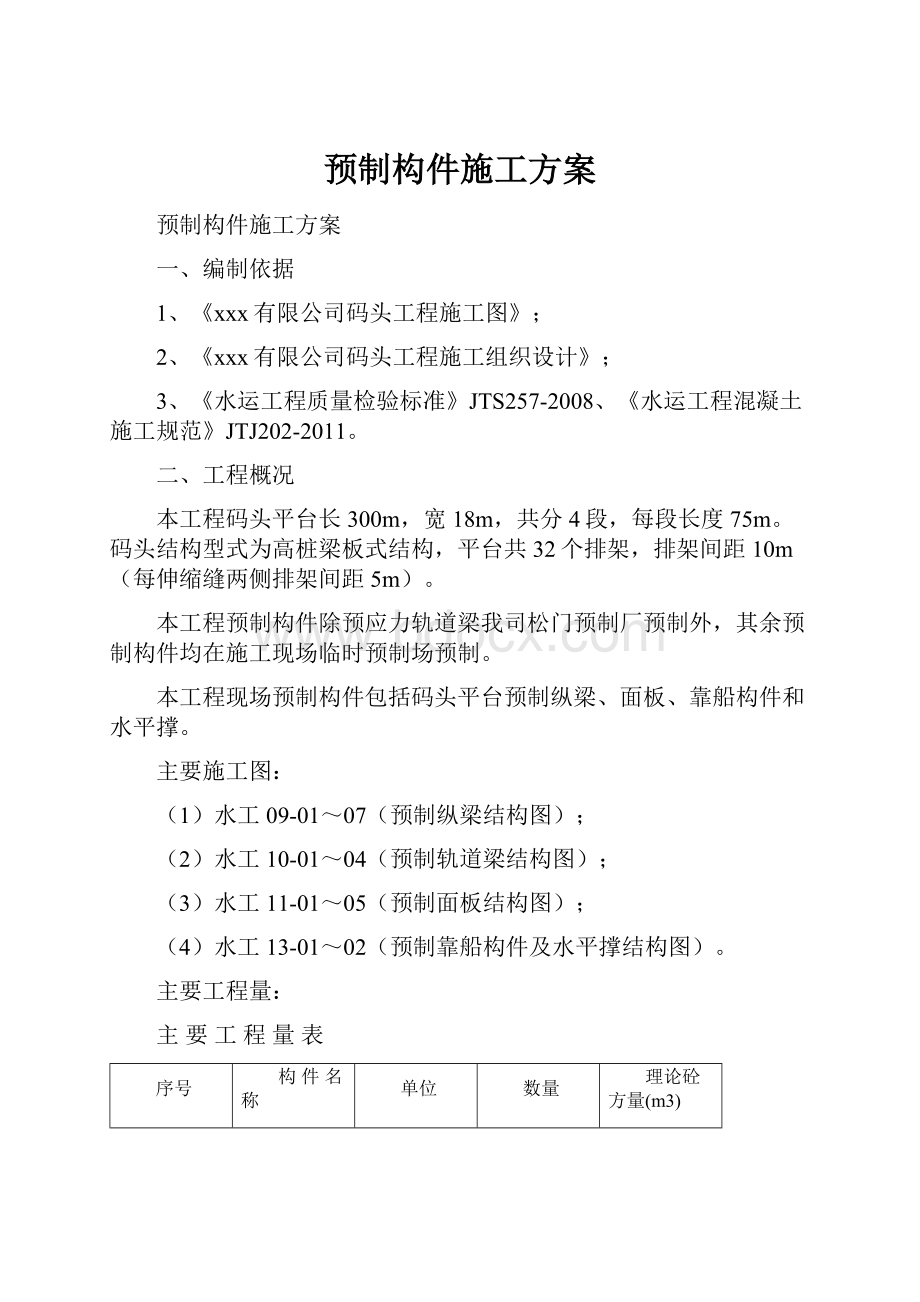

主要工程量:

主要工程量表

序号

构件名称

单位

数量

理论砼方量(m3)

1

预制纵梁

件

112

1160

2

预制预应力轨道梁

件

56

1014

3

预制面板

块

280

952

4

预制水平撑

件

28

58

5

预制靠船构件

件

32

125

三、施工人员安排

1、施工管理人员

项目经理:

项目总工:

安全员:

质检员:

施工员:

材料员:

2、施工班组

班长:

工人:

20名

四、主要设备表

序号

设备名称

型号

数量

备注

1

汽车吊

35T

1辆

2

履带吊

50T

1辆

3

插入式振捣器

Ø70

3台

4

插入式振捣器

Ø50

2台

5

电焊机

BX1-500

2台

6

钢筋切断机

Y100L-2

1台

7

钢筋拉直机

GX-Ⅰ-Ⅱ

1台

8

钢筋弯曲机

Y100L2-4

1台

五、主要材料进场计划

本工程材料由公司物资部门采购,原则上确保不因材料衔接不上而窝工、停工。

同时,为保证工程的零星材料供应,配备一辆皮卡车,采购专用。

六、进度计划

本工程预制构件计划于2013年03月18日开始。

构件预制分4段计划,每段长度75m。

第一段为25~32排架,第二段为17~24排架,第三段为9~16排架,第四段为1~8排架。

预制频率:

纵梁4根/3天、靠船构件2件/1天、面板4块/1天、轨道梁4根/3天、水平撑2根/1天。

七、预制构件施工技术管理与工艺措施

(一)预制纵梁

码头纵梁包括中纵梁和前后边梁,预制纵梁数量共112件,砼共1160方。

1、工艺流程:

施工备料铺底膜绑扎装设钢筋骨架安装侧模(预留孔、预埋件)浇筑砼养护(堆放)

2、底胎模

预制场地采用回填块石,用12t压路机进行压实后进行场地平整,在进行铺设钢结构底胎模。

3、钢筋绑扎

在绑扎钢筋前,对钢筋进场必须检验,经查验产品合格证等质量保证文件后,取样试验合格后方可使用。

钢筋在加工场下料,弯曲成型,运至现场进行绑扎。

在钢筋绑扎时,先将底层主筋和钢筋安放到位,特别注意弯起的位置,然后进行箍筋绑扎,扎丝头弯向构件内。

为保证顶部外伸钢筋位置准确,先可临时绑扎几道架立钢筋。

4、模板施工

模板采用定制的钢模板,面层模板采用4mm钢板,后设50方钢横肋,间距0.55m;竖设150直楞,间距1.75m,在直楞位置设上下二道Ø30mm的对拉螺栓,模板构造图详见附图

纵梁模板示意图:

5、混凝土浇筑

侧模板安装完成后,监理工程师检查合格后,即可进行混凝土浇筑。

购买华润商品砼,坍落度控制120mm,浇筑从中间向两端进行,以40~50cm为一下灰层,斜面向前推进分层下灰,分层振捣,振捣采用Ø70型振捣棒,插入间距为30cm范围内,要求不漏振不过振,对钢筋密集点要加强振捣,振捣棒可以斜面的插入,纵梁高度小于2m,可不进行二次振捣。

在混凝土终凝后,即可进行保湿养护。

侧模板拆除应在砼强度能保证其表面及棱角不因拆除模板而受损坏时进行。

侧面拆除后,配备专人进行洒水养护,养护时间不少于10天。

(二)轨道梁的制作

本工程共需预制预应力轨道梁数量56件,砼共1014方。

轨道梁为矩形截面梁。

预应力轨道梁为先张法构件,我部将由我司专业预制厂进行制作,在轨道梁混凝土达到设计要求强度后,运抵现场进行安装,具体预应力轨道梁预制工艺详见附图2,轨道梁预制工艺流程图。

1、台座准备

台座应具有一定的强度和刚度,保证在预制期间的任何情况下,都不变形。

其次为张拉的的锚碇设施,要求可靠。

在生产前,会同监理、业主对预制厂的有关资质和设备进行考察,满足要求的方可委托预制。

轨道梁预制前,将台座区清理干净,根据轨道梁底面尺寸铺设生产线底板。

2、预应力钢筋的下料、张拉

在台座清理基础上,然后进行预应力钢筋布设,预应力筋采用三级钢筋,冷拉采用专用的钢筋的冷拉台座,冷拉采用双控的方法,以已伸长率控制为主。

冷拉速度不宜过快,控制速度20.0MPa/s。

冷拉至控制应力时,停顿1~2min再放松。

冷拉完成后,应放置一定的时间,以满足便进行时效处理的要求。

在此基础上,方可上台座进行预应力钢筋的布设。

预应力钢筋布置严格按照施工图进行,张拉端锚板要仔细核对就位,轨道梁预应力张拉前,应对台座、横梁及各种张拉设备进行详细检查,符合有关要求,并经监理工程师签认后才能进行张拉。

在台座清理基础上,进行预应力布设,张拉前后应对台座、横梁及各种张拉设备进行详细检查,一切符合要求并经监理工程师签认后才能进行张拉。

附图2轨道梁预制工艺流程图

先进行调整张拉,对称进行,使每根预应力钢筋达到初应力σ0;然后再进行正式张拉,在张拉过程中,活动横梁与固定横梁始终保持平行,张拉程序为:

初始应力σ0→10%σ0→105%σK(超张拉)→(持续5分钟)→(锚固)。

预应力钢筋张拉后,必须经过夜晚的低温考验,才能进行普通钢筋的绑扎。

绑扎普通钢筋,完成并经监理检查合格后,再进行模板安装。

4、非预应力钢筋的绑扎

在绑扎钢筋前,对钢筋进场必须检验,经查验产品合格证等质量保证文件后,取样试验合格后方可使用。

钢筋在加工场下料,弯曲成型,运至现场进行绑扎。

在钢筋绑扎时,先将底层主筋和钢筋安放到位,特别注意弯起的位置,然后进行箍筋绑扎,扎丝头弯向构件内。

为保证顶部外伸钢筋位置准确,先可临时绑扎几道架立钢筋。

5、模板施工

面层模板采用4mm钢板,后设50方钢横肋,间距0.55m;竖设150直楞,间距1.75m,在直楞位置设上下二道Ø30mm的对拉螺栓,具体模板构造图参见纵梁模板构造图。

6、混凝土浇筑

侧模板安装完成后,监理工程师检查合格后,即可进行混凝土浇筑。

混凝土坍落度控制12cm,浇筑从中间向两端进行,以40~50cm为一下灰层,斜面向前推进分层下灰,分层振捣,振捣采用Ø70型振捣棒,插入间距为30cm范围内,要求不漏振不过振,对钢筋密集点要加强振捣,振捣棒可以斜面的插入,在振捣的过程中,应避免振动器碰撞预应力筋,为避免出现松顶现象,采取二次复振的方法,复振时间根据气温情况,控制在0.5~1.0h,对面板的搁置面要求用铁板经过3~4次收水,并抹光。

在混凝土终凝后,即可进行保湿养护。

侧模板拆除应在砼强度能保证其表面及棱角不因拆除模板而受损坏时进行。

侧面拆除后,配备专人进行洒水养护,养护时间不少于10天。

在混凝土达到设计强度后,放松预应力钢筋,伸出梁外部分钢筋用手提式砂轮机割除,吊出台座,临时堆放。

(三)面板预制

预制面板数量共280块,砼共952方。

具体面板制作的工艺流程详见附图3-1。

附图3-1面板制作的工艺流程

1、场地准备

由于面板相对来说比较薄,对场地的压强比较小,可先进行预制场地的地基进行处理,用12t压路机进行压实度,场地面层采用100mm的混凝土,场地表面应平整。

2、模板施工

面板侧模采用定制的钢模板后4mm,背后四周设60×6mm的扁钢,中间设竖向的40扁钢加劲肋,在四角设模板卡口,顶面按要求设凹型齿口。

在模板外侧的地面上,用膨胀螺栓固定一根100×50mm的方木,用楔形木块与模板底面砧紧,顶面以1.0m的间距设一道钢管拉杆。

模板安装时在地面铺涂一层隔离剂,然后安装侧模,在钢筋绑扎完成后,进行调整,安放拉杆,砧紧底面楔形木块。

在混凝土浇筑到齿口下部时,安装2cm厚,宽20cm齿口模板。

具体模板构造详见附图3-2,面板模板示意图。

3、钢筋绑扎

在钢筋在使用前,必须检验,经查验产品合格证等质量保证文件后,取样试验合格后方可使用。

钢筋在加工场下料,弯曲成型,运至现场进行绑扎。

由于面板钢筋只有底层,可先绑扎成片。

在侧模就位后放入,地面钢筋保护层垫块要垫实、固定。

4、混凝土浇筑

侧模板安装完成后,经监理检查验收,确认无误后,方可进行混凝土的浇筑。

购买xx商品砼,混凝土坍落度控制在12cm,振捣采用Ø50型振捣棒,控制插入间距不漏振,当混凝土浇筑到齿口底面时,用平板振捣器拖振一遍,表面整平,在安装完齿口模板后,将齿口突槽部分的混凝土补满拍实。

浇筑完成,覆盖土工布养护。

面板要求等混凝土强度达到80%的设计强度,方可吊出台座堆放,堆放应选择地基坚实的场地,并设置好垫木,每堆不得多于三层。

(四)水平撑的预制

水平撑预制数量共28件,砼共58方,水平撑预制采用叠制的形式,要求不超过3层,水平撑预制的施工工艺流程详见附图4。

场地清理

钢筋绑扎

混凝土浇筑

钢筋进场检验

购买商品混凝土

侧模板安装

现场检验

养护、拆模

监理核准

监理检查验收

监理核准

地面抹隔离层

附图4水平撑预制施工工艺流程图

1、水平撑制作准备工作

预制场地与预制面板相雷同。

2、钢筋绑扎

钢筋由加工场统一弯曲成型,弯曲成型的钢筋运至现场后,按放样弹出的边线进行绑扎,竖向钢筋接头错开25%,钢筋骨架不得扭曲,绑扎的铅丝向内。

水平撑的预留钢筋长度要保证,可绑扎辅助箍筋临时固定。

3、模板安装

模板采用带卡口的钢模板,卡具间距1.0m,模板安装时在地面铺涂一层隔离剂,然后安装侧模,在钢筋绑扎完成后,进行调整,安放拉杆,砧紧底面楔形木块。

4、混凝土浇筑

购买xx商品砼,坍落度控制12cm,浇筑从中间向两端进行,以40~50cm为一下灰层,斜面向前推进分层下灰,分层振捣,振捣采用Ø70型振捣棒,插入间距为30cm范围内,要求不漏振不过振,对钢筋密集点要加强振捣,振捣棒可以斜面的插入,在振捣的过程中,应避免振动器碰撞预应力筋。

浇筑完成后顶面立即覆盖无纺土工布进行养护;侧模板拆除应在砼强度能保证其表面及棱角不因拆除模板而受损坏时进行,要求土工布同时覆盖侧面。

(五)靠船构件的预制

预制靠船构件数量共28件,砼共125方。

1、靠船构件制作准备工作

预制场地与预制面板相雷同。

2、钢筋绑扎

钢筋进场经查验产品合格证等质量保证文件后,取样试验合格后方可使用。

钢筋在加工场下料,弯曲成型,运至现场进行绑扎,按放样弹出的边线进行绑扎,先采用专用支架将竖向主筋安放到位,特别注意弯起的位置,然后进行水平方向箍筋绑扎,扎丝头弯向构件内。

为保证顶部外伸钢筋位置准确,先可临时绑扎几道架立钢筋。

靠船构件外侧面橡胶舷的安装螺栓,预制时在胎膜上放好大样,螺栓安放到位后,与主筋焊接,确保证主筋位置牢固,以保证混凝土浇筑过程中不变形。

3、模板安装

靠船构件底模为钢结构胎膜,施工前要涂刷隔离剂。

靠船构件模板采用钢模板,板面采用3mm厚钢板,边框采用50X5的扁钢,內肋采用50X4的扁钢,內肋间距250mm,预留插筋孔采用内径为25mm的镀锌管在模板上预留。

加固模板的围林采用12#槽钢长度统一为1800mm。

对于安装时预留孔采用油纸包裹的方木。

4、混凝土浇筑

在钢筋绑扎完成和模板安装就位,经监理工程师检查验收合格,即可进行混凝土浇筑。

购买华润商品砼,混凝土通过吊斗由吊车起吊构件上方下灰,混凝土坍落度控制在12cm,分层浇筑,每一层下灰层控制在40~50cm左右,振捣采用Ø50型振捣棒,对于预留孔位置、埋件位置要加强振捣。

构件搁置预留孔在浇筑完成与混凝土终凝过程中要进行抽动,在终凝以后方可拔出方木。

混凝土浇筑完成后,顶面要覆盖养护,终凝后覆盖保温养护(冬天气温较低的情况下),气温高时定时洒水养护。

侧模板拆除应在砼强度能保证其表面及棱角不因拆除模板而受损坏时进行,

八、质量保证措施

在预制构件制作过程中,要采取切实有效的措施,以提高构件预制质量,主要采取以下措施:

1、加强原材料的质量控制,特别是要控制混凝土坍落度,要求控制在12cm,如果有可能则要求掺入早强型减水剂,在提高混凝土和易性的同时,减少水的用量。

2、由于构件钢筋比较密集,在混凝土浇筑过程中,要加强对钢筋密集处的振捣,对于构件顶面,要采取复振措施,避免松顶现象的出现。

3、提高模板安装质量,特别是底面和相邻模板间的接缝,要采取海绵条止浆措施,避免由于漏浆影响到构件的表面质量。

4、钢筋张拉是轨道梁施工质量的重要环节,对于张拉工作要严格控制,张拉设备要事先率定,张拉加荷过程要平稳,施工记录要详尽,以便核查。

5、预制场地处理一定要认真的清理,混凝土面浇筑前标高要严格控制,偏差控制在5mm以内,避免出现高差。

6、重点检查,钢筋位置数量按照图纸要求,保护层垫块要垫实,防止在混凝土浇筑过程中产生走动。

7、混凝土浇筑过程中,要注意振捣质量,加强靠船构件顶面的收水工作,一般控制3~4遍,以避免收缩裂缝的产生。

8、加强构件混凝土的养护工作,浇筑完成后及时覆盖,保持潮湿养护一周,拆除侧模后,要注意对构件侧面的养护。

9、预制构件一定要达到设计强度80%后方能起吊。

九、安全保证措施

1、贯彻“安全第一,预防为主”的安全生产方针。

2、安全检查及核查

(1)除专职安全员每天进行例行检查外,项目经理部每周组织一次安全大检查。

(2)所有不安全的施工条件和操作都由项目经理部及时纠正。

(3)项目经理部协助业主及政府有关部门对工程施工进行安全检查,并根据检查结果及时进行整改。

(4)项目经理部安全员填写安全检查记录、整改通知书,并编写安全月报。

3、用电与电气设备使用

(1)所有用电线路由电工专业人员负责安装,配电系统实行分级配电每级均配备闸刀和过载漏电保护装置。

(2)各种用电设备采用“一机一闸制”,必须设置的保护零线单独铺设。

须做防雷接地的电气设备必须同时做重复接地。

(3)所有电气设备都要设置防雨罩,防止雨天淋湿损害设备、人员触电。

(4)施工用电设备专人使用,严禁非使用人员擅自使用电气设备

(5)所有电气设备操作人员必须熟悉有关操作规程,严格按规定的程序进行操作,作业完成后及时停机拉闸,做到“工完机停电关”。

(6)定期进行配电线路与设备电气系统检查,及时整改用电隐患,确保用电安全。

4、雨季施工措施

(1)做好物资的防潮及防浸工作。

准备足够薄膜、彩条布。

(2)雨天停止露天焊接,注意用电安全。

(3)注意施工现场的情况,防止塌方、掉物事故的发生。

并对危险地段用危险标志警告牌,严重的派人进行处理。

(4)加强工地排水设施的维护,确保排水顺畅。

5、防火

(1)经常检查消防设施,按规定配备足够的灭火器材,并定期检查以确保其有效性。

工地现场预留足够的消防通道。

(2)易燃施工作业点周围设置“禁止烟火”等醒目标志及消防防器材,禁止消防器材挪作它用。

(3)气焊作业时,应清除周围易燃易爆物品,或进行覆盖、隔离。

工作结束,应切断焊机电源,并检查操作地点,确认无起火危险后,方可离开。

(4)禁止在施工现场乱扔烟头、火种。

6、防盗

(1)设置门卫室摄像监控与巡逻人员,实行值班制,二十四小时轮流值班。

(2)各种精密贵重仪器、文件档案由专人保管。

(3)禁止本工程无关人员进入施工现场,防止破坏和物品丢失。

(4)保护好各种现场施工材料。

(5)加强与当地派出所的联系。

7、应急计划和措施

(1)机构

项目经理部成立处理紧急事故的领导机构和抢险救灾队伍。

1)组长及成员

组长:

副组长:

成员:

2)应急小组人员联系表:

序号

姓名

职务

电话

备注

1

2

3

4

5

6

7

8

(2)救险车辆

工地常备1~2辆汽车,以备急需。

(3)灾害时的自救与自救教育

项目经理部的人员通过黑板报定期宣传普及有关医学知识,重点培训班组安全员及全体员工掌握基本的急救方法。

十、文明施工

在本工程施工中,将严格贯彻执行国家有关文明施工的标准、规范,由专职人员进行监督,接受业主的监理工程师的指导、监督,切实把文明施工措施落到实处。

为了使文明施工管理规范化、制度化,有章可循、有法可依,切实加强建设工程现场文明施工管理:

1、施工现场的物料、机械、车辆、工具按照总平面布置图指定的区域范围分类整齐堆放,并做好现场标识。

2、夜间有人经过的坑洞等处设置护栏并挂红灯示警。

3、及时做好完工清场工作,工程废料须存放于指定的垃圾桶内,定期集中倾倒在业主指定的垃圾场。

4、现场张贴提示危险的安全警示标志,在办公室旁设置宣传教育栏,进行文明施工管理、安全保证等方面的教育宣传。

5、现场施工人员一律要佩戴安全帽,挂胸卡施工,非施工人员一律不准擅自进入施工现场。

6、施工用水、电管线要沿线路边上挂(铺)设,避免乱拉接现象。

7、施工现场防火、用电安全、施工机械及余泥外运、散体物料运输等,严格执行国家或地方有关规范、规程和规定,禁止违章行为。

附图一:

预制构件现场施工布置图