第三章磨损及磨损机理.docx

《第三章磨损及磨损机理.docx》由会员分享,可在线阅读,更多相关《第三章磨损及磨损机理.docx(54页珍藏版)》请在冰豆网上搜索。

第三章磨损及磨损机理

第三章-磨损及磨损机理

第三章磨损及磨损机理

概述

物体摩擦表面上的物质,由于表面相对运动而不断损失的现象称磨损。

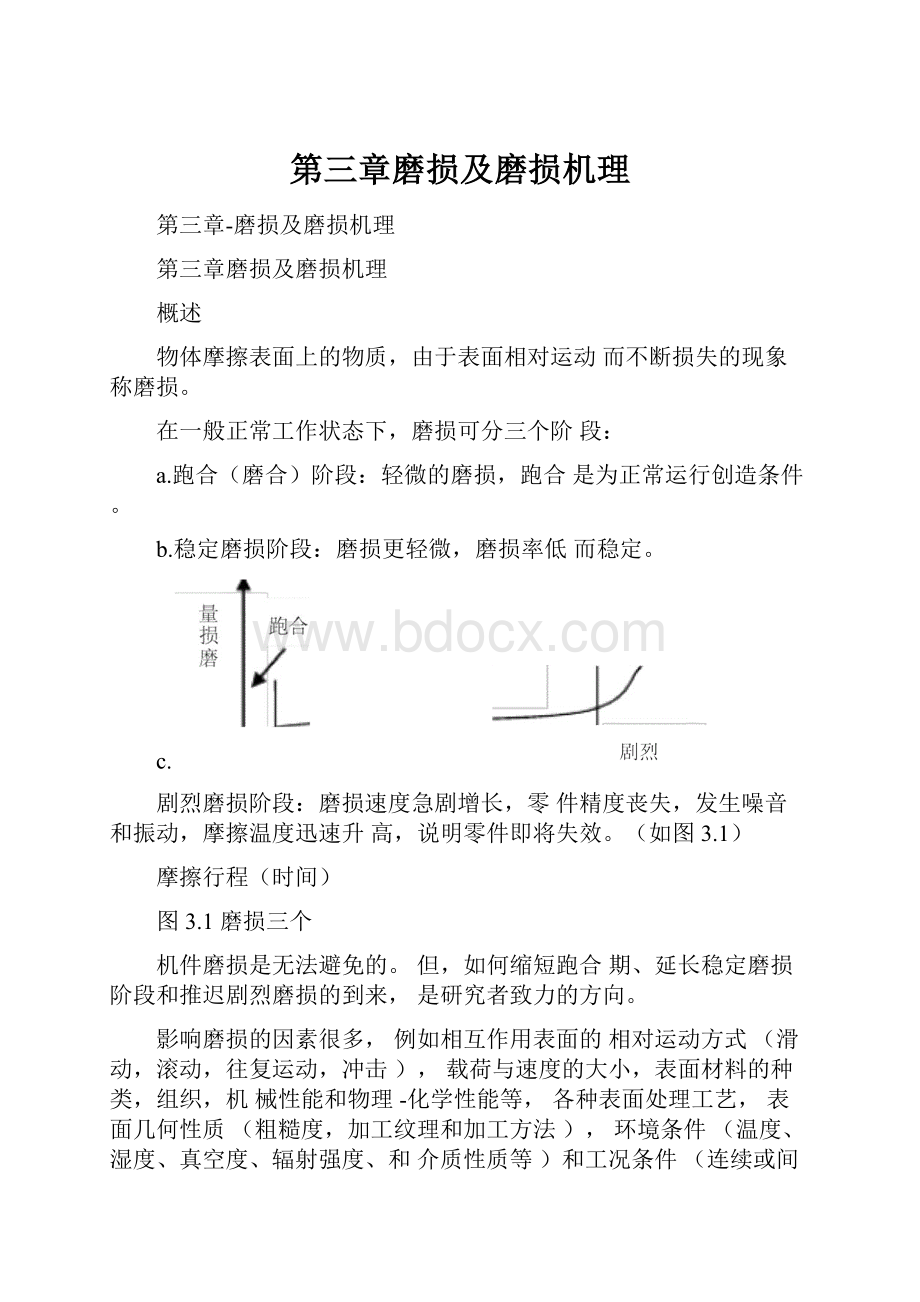

在一般正常工作状态下,磨损可分三个阶段:

a.跑合(磨合)阶段:

轻微的磨损,跑合是为正常运行创造条件。

b.稳定磨损阶段:

磨损更轻微,磨损率低而稳定。

c.

剧烈磨损阶段:

磨损速度急剧增长,零件精度丧失,发生噪音和振动,摩擦温度迅速升高,说明零件即将失效。

(如图3.1)

摩擦行程(时间)

图3.1磨损三个

机件磨损是无法避免的。

但,如何缩短跑合期、延长稳定磨损阶段和推迟剧烈磨损的到来,是研究者致力的方向。

影响磨损的因素很多,例如相互作用表面的相对运动方式(滑动,滚动,往复运动,冲击),载荷与速度的大小,表面材料的种类,组织,机械性能和物理-化学性能等,各种表面处理工艺,表面几何性质(粗糙度,加工纹理和加工方法),环境条件(温度、湿度、真空度、辐射强度、和介质性质等)和工况条件(连续或间歇工作)等。

这些因素的相互影响对于磨损将产生或正或负的效果,从而使磨损过程更为复杂化。

磨损过程涉及到许多不同的学科领域,由于具有跨学科的性质,至今还很难将它的规律解释清楚。

已经有很多学者对磨损进行了大量的研究。

如20世纪20年代,汤林森提出了分子磨损的概念,他认为两个粗糙表面在接触摩擦过程中相互接近,而一个表面上的原子被另一个表面俘获的现象就是磨损。

霍尔姆在上述基础上作了进一步的发展,他指出摩擦材料的压缩屈服极限Ob(即硬度)对耐

磨性的影响很大。

50年代初,奥贝尔(Oberle)从表层材料的机械破坏着眼,联系“切削”过程来解释磨损,他认为影响磨损的主要因素除硬度H外,还有材料的弹性模量E。

处在弹性极限内的,变形越大,机械破坏越少,并提出用模数(m=E/Hx105)来反映材料的耐磨性,m值高则耐磨性好。

冯(Feng)提出了机械性质相近的两表面上机械嵌锁作用导致界面上既粘连又犁削的观点。

布洛克(Blok)认为软钢表面变得粗糙和发生塑性变形,是由于应力过高而引起的。

拉宾诺维奇认为表面能与材料硬度之比,对于磨损是一个重要因素,它可能影响磨屑的大小。

赫鲁晓夫提出了硬质微凸体在软表面上犁沟的模式图。

有不少学者通过实验和观测发现,磨损是比原子量级大得多的数量级,大规模地发生着。

拉宾诺维奇和阿查德(Archard)分别指出,磨损颗粒大约具有如实际接触斑点直径那样的数量级。

拉宾诺维奇提出磨屑呈半球形,阿查德也认为磨屑具有一定的厚度。

在滑动或滚动过程中,表面微凸体反复承载而发生疲劳脱落的现象,有人把它看作是一种磨损,克拉盖尔斯基(Kpare夬])提出了形成磨屑的数学模式,木村好次(Kimura)等人的观点也属于这一类。

苏(Suh)等人提出了由于应力重复作用和应变累积而引起材料转移的观点,他指出磨屑呈细片状而不是呈半球形,同时认为材料的整体性能(硬度)不是控制磨损的因素。

关于磨损现象的解释,不同的论点都从某一角度描述了磨损某一方面的状况。

还难以解释千变万化的磨损现象。

随着表面微观分析仪器及电子计算技术的发展,人们对磨损的研究也由宏观进入亚微观,进而进入微观研究;由静态到动态,由定性到定量。

但至今仍不能算很完善。

本章主要讨论金属材料的磨损,关于非金属材料的磨损问题将稍加讲解。

磨损的情况和程度,用磨损率来表示。

磨损率是指单位时间,单位滑动距离、单位作功,或每一转、每一次摆动中表面材料的磨损量。

磨损量可用质量,体积或厚度来度量。

3.1磨损类型

关于磨损的分类也有各种观点。

这里采用伯韦尔(Burwell)的观点根据磨损机理的不同,把粘着磨损,磨粒磨损、腐蚀磨损和表面疲劳列为磨损的主要类型,而把表面侵蚀,冲蚀等列为次要类型。

这些不同类型的磨损,可以单独发生,相继发生或同时发生(为复合的磨损形式)。

3.1.1粘着磨损

摩擦副相对运动时,由于接触点上的固相焊合,接触表面的材料从一个表面转移到另一个表面的现象称为粘着磨损。

1粘着磨损机理

由摩擦的粘着理论可知,金属表面微凸体在法向载荷的作用下,当顶端压力达到屈服强度时,就会发生塑性变形而使接触面扩大,直到实际接触面积大到足以支承外载荷时。

相对滑动时,界面膜破裂,就会在接触处形成“冷焊”接点。

继续滑动又会将接点剪断,随后再形成新的接点。

在不断的剪断和形成新的接点的过程中,发生了金属磨损。

磨损量的大小取决于节点处被剪断的位置。

如剪切发生在界面上,则磨损轻微;如发生在界面以下,则会使金属从一个表面转移到另一个表面。

继续摩擦时,这部分转移物就可能成为磨屑。

如表面有污染膜,吸附膜等表面膜存在时,磨损轻微。

由于表面膜的抗剪强度较低,接触点处的表面膜很容易遭到破坏,使新鲜的金属表面得以暴露,加上摩擦热的影响,金属间形成了很强的粘着,运动时必须剪断这些金属粘着点,造成表面损伤,严重时甚至可以咬死。

综上所述,可以将粘着磨损的过程作如下的描述:

接触——塑性变形——表面膜(包括油膜)破裂——粘着(冷焊)——剪断接点——再粘着的循环过程。

2粘着磨损的分类

根据剪断位置的不同,表面损伤程度的不同,又可将粘着磨损分为以下几个等级(如表3.1所列):

表3.1粘着磨损的分类

类别

破坏现象

损坏原因

轻微磨损

剪切破坏发生在粘着结合面上,表面转移的材料极轻微

粘着结合处强度比摩擦副的两基体金属都弱

涂抹

剪切破坏发生在离粘着结合面不远的较软金属浅层内,软金属涂抹在硬金属表面

粘着结合处强度大于较软金属的剪切强度

擦伤

剪切破坏主要发生在较软金属的亚表层内;有时硬金属亚表面也有划痕

粘着结合处强度比两金属基体都高,转移到硬面上的粘着物质又拉削软金属表面

撕脱(深掘)

剪切破坏发生在摩擦副一方或两方金属较深处

粘着结合处强度大于任一基体的剪切强度,剪切应力高于粘着结合强度

咬死

摩擦副之间咬死,不能相对运动

粘着结合处强度比任一基体金属的剪切强度都高,而且粘着区域大,剪切应力低于粘着结合强度

3粘着磨损规律

a.阿杳德(Archard)的磨损量计算式

他假设在一系列等高度,大小相仿的微凸体上形成磨屑(见图3.2)o

设单个微凸体的接触面积的半径为r,面积为n2,则所支承的载荷Ni=cb•n2。

如滑动距离为一个直径长时,则剪断的半球状微凸体的体积ZQ=2/3nr(半个球的体积)。

设n为接触表面间的接触点数,则滑动了L

这么长距离后的总磨损量为:

所受的载荷为N,将

2

Nn?

b?

r

1NL

上式,则得:

以上是假定每个接触的微凸体都被剪断而形成磨屑(磨损量)。

而实际上尚有

一个概率,q32L

用系数k来表示:

如滑动距离L设为1个单位长度,

将单位长度的磨损量定义为磨损率

式中:

Q总磨损量;N法向载荷;L滑动距离;6材料的压缩屈服极限(硬度)。

根据以上结果,可以得出以下结论:

⑴.磨损量与滑动距离成正比;

⑵磨损量与法向载荷成正比,而与表观面积无关;

⑶磨损量与较软材料的压缩屈服极限(硬度)成反比;

⑷滑动速度大体上对磨损量没有影响。

但是实验证明,磨损量与法向载荷成正比只适用于法向载荷较小的情况下,当载荷大到接触面上平均压应力超过3cb时,磨损会急剧增大。

另外很多实验也表明,速度对于各种材料的不同磨损类型都存在着一定的影响。

同时,阿查德的公式中没有说明表面膜对粘着磨损的影响,计算式中没有反应出表面几何性质、表面加工状况、磨合等因素的影响。

图3.3吉本-筑添的

b.吉本

(Yoshimoto)与筑添

(Tsukizoe)的计算式

考虑到几何因素的影响,他们假定微

凸体呈锥状。

锥底直径为2r,高度不等,都具

有相同的锥底角0O与理想平滑的表面摩擦(见图3.3)。

他们的推导思路和方法与阿查德相同。

唯每个微凸体的形状为锥体:

1r2.

3rho

Nn?

b?

r2

3

tg

ftg

此式中考虑了几何性质的因素—tge,从式中可以看出,当表面越光滑(e越大),tge越小,磨损量就越小。

经过试验证明,基本上与计算值相符。

C.罗厄(Rowe)对阿杳德方程的修正

罗厄考虑了表面膜的影响,有表面膜存在时金属直接接触的面积只是真实接触面积的一

Am1

部Ar分。

即

式中:

3称为表面膜分隔缺陷系数;

Am金属直接接触的面积;

Ar真实接触面积(包括有表面膜分隔的面积)。

表面膜(包括kNk油膜)缺损多

Q—l—AL

时,3趋向于1。

3b3r表示几乎全是

金属直接接触。

阿查德的磨损量计算公式为:

宀k…

Q3ArL

罗厄的修正

根据修正的粘着摩

真实接触面积

贝[Qkm山122L

b

kmAmL

Ar

kmArL

公式为:

擦理论,

式中:

km为概率系数,但与阿查德的k数值不同,主要是考虑了表面膜及几何因素等;卩为摩擦系数;a由剪切力引起的接触面积增大系数,它满足以下关系:

y+afT=e2

a压应力;T表面膜的剪切强

度;a压缩屈服极限。

QkNL

b

将上式写成:

式中:

k'被定义为磨损系数。

与接触产生的概率、摩擦副的材料、几何性质、表面膜的破损程度等因素有关。

b

从罗厄和阿查德的公式中都有说明磨损

O.M%CW

L

"J

口

•

1襄

*

|rJ叭

■-

1

10

0

度成反比。

这正好与粘着

[N]

图3.4粘着磨

量与法向载荷成正比,与较软材料的硬

的修正公式中,包含了剪切力的影响和表面膜的影响。

如表面膜损伤系数很小,则磨损量就会大大降低。

d_威尔士(Welsh)的研究

考虑了温度的影响。

威尔士认为,随着载荷

与滑动速度的改变,会引起摩擦表面温度的升降,从而造成粘着磨损特征的明显变化(图3.4)

⑴温度在Ti以下时,磨屑基本上是氧化物,属于轻磨损;

⑵温度超过Ti,进入严重磨损,特征是磨屑由金属之间焊合后再剪断而产生的,表明此时表面上在轻载时建立的氧化膜破裂,磨损由亚表层的塑性变形造成。

Ti是从轻微磨损到严重磨损的转变点。

⑶当温度到达T2后,由于表面温度相当高,约有90%的塑性变形能转为热能。

如果这些热保留在摩擦副中,则会出现高达1000C的瞬现温升(约在10-3s内)。

这样的温度足够引起表面层的相变(如出现“白层”结构)它将阻碍塑性变形的发展,并能帮助建立氧化膜。

这时的磨损率又显著下降。

⑷温度再升高到T3,此时可使表面层迅速变成硬化状态。

在表面上形成氧化层为主要反应,而不发生金属转移。

所以磨损率又下降。

但他并没有解释为何到更高温度时磨损率又向上。

图3.5磨损的转

e.查尔德(Child)的研究

他研究了载荷与速度对软钢-软钢无润滑条件下的磨损状态(见图3.5),表明磨损随工作条件的改变而发生转化。

⑴在低速低载荷范围(A区),金属表面发生硬化,并降低了粗糙度。

在氧化膜的保护下,磨损基本上属于氧化膜的机械磨损。

⑵速度和载荷稍高(B区),氧化膜有可能破裂而产生严重的金属转移及磨损。

⑶在更高的速度下(C区),由于摩擦热引起氧化及相变硬化,又恢复了氧化膜的保护作用。

⑷当速度再提高(D区),由于温度升高,严重的表面软化现象又可以引起严重磨损。

⑸速度再高(E区),则又出现氧化膜起主导作用的现象。

这两个试验表明了温度对磨损的重要作用。

由于金属材料在不同的温度下会产生不同的相转变(组织变化),从而改变了表面的硬度,使磨损不符合前面所说的规律。

不过,摩擦副在使用过程中,不允许温升过高,也不应该进入严重磨损区。

前面所述的磨损规律还是具有实际应用价值的。

3.1.2磨料磨损

硬质颗粒或表面上硬的凸体在摩擦过程中引起的材料脱落称为磨料磨损。

磨料磨损包括三种情况:

①在磨料中工作的零件,磨料对零件表面的作用。

如与泥沙接触的犁,推土机的刀片,石油钻探机的钻头(二体磨损);②外来的坚硬颗粒夹在两个摩擦面之间滑动所造成的(三体磨损)。

外来的磨料可以是磨损脱落的磨屑,也可以是环境中的灰砂尘土;③粗糙而坚硬的表面在较软表面上滑动所造成的。

1磨料磨损的分类(见表3.2)

表3.2磨料磨损的分类

类型

产生条件

破坏形式

实例

凿削式磨料磨损

磨料对材料表面产生高应力碰撞(见图3.6)

从材料表面上凿削下大

颗粒的金属。

被磨表面有

较深的沟槽

挖掘机斗齿,破碎机锤头

等零件的表面破坏

高应力碾碎式磨

料磨损

磨料与金属表面接触处的最大压应力,大于磨料的压溃强度(见图3.7)

一般金属材料被拉伤,韧性材料产生塑性变形或疲劳,脆性材料发生碎裂或剥落

球磨机衬板与钢球,轧碎

机滚筒等零件的表面破

坏

低应力擦伤磨料

磨损

磨料作用于表面的应力不超过磨料的压溃强度

(见图3.8)

材料表面产生擦伤(或微小切削痕)。

犁铧,运输槽板及机械零件被砂尘污染的摩擦表面

图3.6凿削

2磨料磨损的机理

a.三种假说

⑴微量切削假说:

磨损是由于磨料颗粒在金属表面发生的微量切削;

⑵疲劳破坏假说:

磨损是由于磨料在金属表

面上产生交变的接触应力引起;

⑶压痕假说:

磨损是由于硬质磨料对塑性材

图3.9锥状微凸体

料表面引起压痕,从表面上挤出的剥落物

b.磨料磨损的模型可以将磨料看作是具有锥形的硬质颗粒在软材料上滑动,犁出一条沟,一部分金属被挤到沟的两边,另一部分则磨成磨屑。

图3.9所示为锥状微凸体在软表面上犁沟的简图。

压入深度为h,锥底直径为2r(即犁出的沟槽宽度)。

在垂直方向的投影面积为n2

(圆面积),软材料的压缩屈服极限c,法向载荷N。

滑动时只有半个锥面(前进方向的锥面)承受载荷。

共有n个微凸体。

则所受的法向载荷

N为:

将犁去的体积作为磨损量,如滑动距离为

L,则单位滑动距离的磨损量(体积磨损量为Q)w(磨损率)为:

水平方向的投影面积为一个三角形。

磨损

量:

Q=nhrL,

wnhr

L

hrtg

ka?

N

ka不仅包含了微凸体的形状因素,还包含磨损类型的区别。

一般二体磨损(零件在磨料中工作)取较大值;三体磨损(磨粒夹在摩擦面之间)则取较小值。

此式与粘着磨损有同样的形式:

与法向载荷成正比,与软材料的硬度呈反比。

前苏联的研究工作者赫鲁晓夫(M.M.Xpy屮)0认为材料硬度是磨料磨损最重要的参数。

图3.10表示了体积磨损Q与材料硬度Hm和磨粒硬度Ha之间的关系。

Hm>1.3Ha为I

区,低磨损状态;

0.8Ha皿区,严重磨损状态。

C.磨屑形成机理

磨料磨损的过程实质上是材料表面在磨料

的作用下局部区域发生变形、断裂的过程。

在此过程中,磨料对金属接触表面的作用力,可分解为垂直于表面和平行于表面的两个分力。

垂直分力的作用是使磨料压入表面;平行分力的作用是使磨料在金属表面上作切向运动,引起表面切向变形和断裂。

形成磨屑。

由于条件不同,磨屑形成的机理也不同。

有三种形式列于表3.3中。

表3.3磨料磨损的磨屑

磨屑形式

形成条件

形成机理

塑性磨屑

尖锐有棱角的磨料在塑性材料上连续切削。

以凿削性磨损为主

被削表面塑性变形后留有沟槽,作用力大沟槽深,磨屑呈连续状

疲劳磨屑

1.磨料硬而棱角不尖锐,压入金属表面,直接形成断屑。

凿削性磨损中也有这类磨屑

金属被磨料犁皱而不成犁沟。

被移动的

金属反复疲劳变形形成磨屑

2.高应力碾碎性磨损中磨料被金属碾碎,刺入金属表面

磨料以很大的压应力刺入表面,使金属发生变形并前后移动,形成疲劳磨屑

3.硬质冲击磨料作用下,金属表面形成凹凸不平的圆坑

反复冲击后,圆坑之间的金属多次变形,形成疲劳磨屑

脆性磨屑

磨料作用在脆性材料上,应力超过材料强度极限

脆性材料不发生塑性变形而直接产生裂纹,随后裂纹扩展,形成碎片状磨屑

归纳前人的研究,可以认为:

i对于塑性材料:

塑性变形是磨损速率的控

制因素;

ii对于脆性材料:

断裂是磨损速率的控制因

素;

V:

A

/

1

4B=T^

i/t/(■1

/

fl

图3.11不同硬

44

说表面分子作用机理:

非常小的磨粒对材料的磨损,磨粒压入深度在表面膜的厚度范围内,虽然看不到塑性变形,但表面膜不断磨损,然后又不断形成。

3影响磨料磨损的因素

a.金属材料硬度的影响一般来说,材料的硬度越高越好;

b.磨料硬度的影响一般情况下,磨料的硬度越高,金属材料的磨损越大;但超过一定值后,磨损量增加得缓慢了,甚至有所降低。

如图3.11所示。

c.磨料颗粒大小的影响一般,金属的磨损量随磨粒平均尺寸的增大而增大,但磨料达到一定临界尺寸后,磨损量保持不变。

3.1.3表面疲劳磨损

摩擦副接触表面作滚动或滑动摩擦时,由于周期性载荷,使接触区产生很大的交变应力,导致表面发生塑性变形。

在表层薄弱处引起裂纹,逐渐扩展并发生断裂,而造成的点蚀或剥落,称为表面疲劳磨损。

1表面疲劳磨损的分类

a.非扩展性的表面疲劳磨损

刚接触时表面间的接触点较少,接触应力较高,很容易就产生小麻点。

随着接触面积逐渐扩大,单位面积的实际压应力降低,小麻点就停止扩大。

这种现象主要发生在经过加工硬化提高了表面强度的塑性金属表面。

b.作用在接触表面上的交变应力较大时,由于材料的塑性稍差或润滑不当,使运动开始初期就发生小麻点,而且在较短的时间内,由小麻点扩展成豆斑状的凹坑。

2表面疲劳磨损机理表面疲劳磨损,是在摩擦接触面上不仅承受

交变压应力,使材料发生疲劳,同时还存在摩擦和磨损,且表面还有塑性变形和温升,因此,情况比一般疲劳更为严重。

根据弹性力学的赫兹公式可知,无论是点接触还是线接触,表层最薄弱处是在离表面0.786b处(b为点接触或线接触的接触区宽度的1/2)。

因为这里是最大剪切应力的作用点,最容易产生裂纹。

特别是在滚动加滑动的情况下,最大剪切应力的作用点离摩擦表面更近。

就更容易剥落产生磨损。

对于裂纹产生机理有很多研究:

a.裂纹从表面产生在滚动接触过程中,由于外界载荷的作用,表面层的压应力引起表层塑性变形,导致表层硬化,开始出现表面裂纹,如图3.12所示。

当润滑油楔入裂纹中(图3.12a)滚动体在运动时又将裂纹的口封住。

裂纹中的润滑剂被堵在缝中,形成巨大的压力,迫使裂纹向前扩展。

纹将扩展到一定的深度,形成悬臂状态(图

3.12b),在最弱的根部发生断裂,出现豆斑状的凹坑(图3.12c),称为点蚀。

这种现象在润滑油粘度低时容易发生。

b.裂纹从接触表层下产生由于接触应力

的作用,离表面一定深度(0.786b)的最大剪切应力处,塑性变形最剧烈。

在载荷作用下反复变形,使材料局部弱化,在最大剪应力处首先出现裂纹,并沿着最大剪应力的方向扩展到表面,从

而形成疲劳磨损。

如在表层下最大剪应力区附

近,材料有夹杂物或缺陷,造成应力集中,极易早期产生疲劳裂纹。

c.脱层理论(分层理论)

苏(Suh)认为接触的两表面相对滑动,硬表面的峰顶划过软表面时,软表面上每一点都经受一次循环载荷。

在载荷的反复作用下,产生塑性变形。

塑性变形沿着材料的应力场,扩展到距表面较深的地方,而不是表面上。

因此在表面以下,金属出现大量位错,并在表层以下一定距离内将出现位错的堆积,如遇金属中的夹杂或第二相质点,位错遇阻,导致空位的形成和聚集,此处更易发生塑性流动。

这些地方往往是裂纹的成核区域(图3.13)。

表层发生位错聚集的位置取

决于金属的表面能和作用在位错上正应力的大

小。

一般,面心立方金属的位置比体心立方金属的深。

图3.13塑性

根据表面下的应力分布状况,裂纹都是平行于表面的。

每当裂纹受一次循环载荷,就在同样深度处向前扩展

一个短距离,扩展到一定的临界长度时,裂纹与表面之间的材料,由于剪切应变而以薄片形式剥落下来。

裂纹产生的深度由材料的性质及摩擦系数所决定。

后来,富基坦(Fujita)等用NiCr渗碳钢

作

了

实

^首

先

在

通

过

反

裂

纹

和

位

置

加

展

到

表

的

金

属

图3.14赫兹

验研究,发现裂纹较浅的部位形成,复接触,产生二次三次裂纹,脱层的深。

然后,裂纹扩面,而使裂纹上方发生断裂。

d.微观点蚀概念

勃士(Berthe)等提出微观点蚀概念。

过去分析点蚀是用宏观的赫兹应力分析法,以为接触面是理想光滑的。

而实际上表面是粗糙的,真实接触在粗糙表面的峰顶。

表面粗糙度使赫兹应力分布发生调幅现象(图3.14的实线所示。

虚线为理想表面的赫兹应力分布曲线)。

每个峰顶上的接触应力引起的点蚀称为微观点蚀。

这种点蚀大约是宏观点蚀的1/10左

右。

而这种微观点蚀往往都是宏观点蚀的起因。

3表面疲劳磨损的影响因素

a.钢材质量

含有夹杂物的钢材,在交变应力作用下,最容易发生疲劳磨损;

b.钢材表面硬化层的影响

表面硬化层可以提高耐疲劳磨损的能力。

但是硬化层不能过薄,如果在芯部材料与表面硬化层过渡区,恰逢位错聚集区,则容易造成表层剥落。

c.材料表面硬度的影响

对于不同类型的摩擦副均有各自的最佳硬度值。

如滚动轴承用的钢材,硬度以HR62为最佳(实验结果)。

高于或低于此值轴承寿命都将随之降低。

对于齿轮材料,一般来说,小齿轮的硬度应该略高于大齿轮的,这样有利于磨合,使接触应力分布均匀。

d.表面光洁度的影响作为滚动或滚滑摩擦件而言,表面光洁度应

当尽量高些。

特别是硬度较高的零件,光洁度更应高些。

但光洁度也有一个最佳值。

过高的光洁度对提高疲劳磨损寿命的影响不很大。

e.润滑的影响润滑油的粘度越高接触部分的压力越接近

平均分布,抗疲劳磨损能力越好。

3.1.4腐蚀磨损在摩擦过程中,由于机械作用和摩擦表面材料与周围介质发生化学或电化学反应,共同引起的物质损失,称为腐蚀磨损,也有称其为机械化学磨损。

一般情况下,腐蚀磨损处于轻微磨损状态,而在高温潮湿环境或特殊腐蚀介质中,则处于严重磨损状态。

通常,材料表面与环境先起化学或电化学反应,然后通过运动——机械作用,将反应生成物去掉;也有可能由机械作用产生微细的磨屑,然后再起化学作用。

由于介质的性质,介质作用于摩擦面上的状态以及摩擦副材料的不同,腐蚀磨损的状态也不同。

大致可以分为以下几类:

1氧化磨损

在大气或有氧环境的磨损过程中,表面生成一层氧化膜,避免了金属之间的直接接触。

磨损过程即是氧化物的磨损。

氧化磨损最简单的机理:

氧化层形成和生长达到一定厚度,将金属摩擦面隔开。

经过摩擦氧化层脱落,由于金属表面与氧化性介质的反应速度很