空预器检修规程教材.docx

《空预器检修规程教材.docx》由会员分享,可在线阅读,更多相关《空预器检修规程教材.docx(24页珍藏版)》请在冰豆网上搜索。

空预器检修规程教材

盘电公司企业标准

回转预热器检修工艺规程

1.设备概述

1.1设备概况

空气预热器为豪顿华工程有限公司生产的31.5VNT1860型三分仓回转式预热器,由圆筒形转子中心筒、固定外壳及传动装置等部件组成。

从中心轴向外延伸的径向隔板将转子分成24个扇区,每个扇区又被二次径向隔板分成二个分区,共48个分区。

各分区内分为冷段、中间段和热段,每段内装满蓄热板,作为传热元件。

内部的扇形板把转子流通截面分为三个部分,即烟气流通部分、一次风流通部分和二次风流通部分。

转子的烟气流通部分与外壳上、下部烟气道相通,转子的一、二次风流通部分则与外壳上、下部风道相通。

旋转方向为:

烟气→二次风→一次风。

工作原理:

蓄热板转到烟气流通部分,吸收烟气流中的热量,而这部分蓄热板转到空气流通部分时,再把热量放出来加热空气。

转子转动一圈就完成了一次热交换循环。

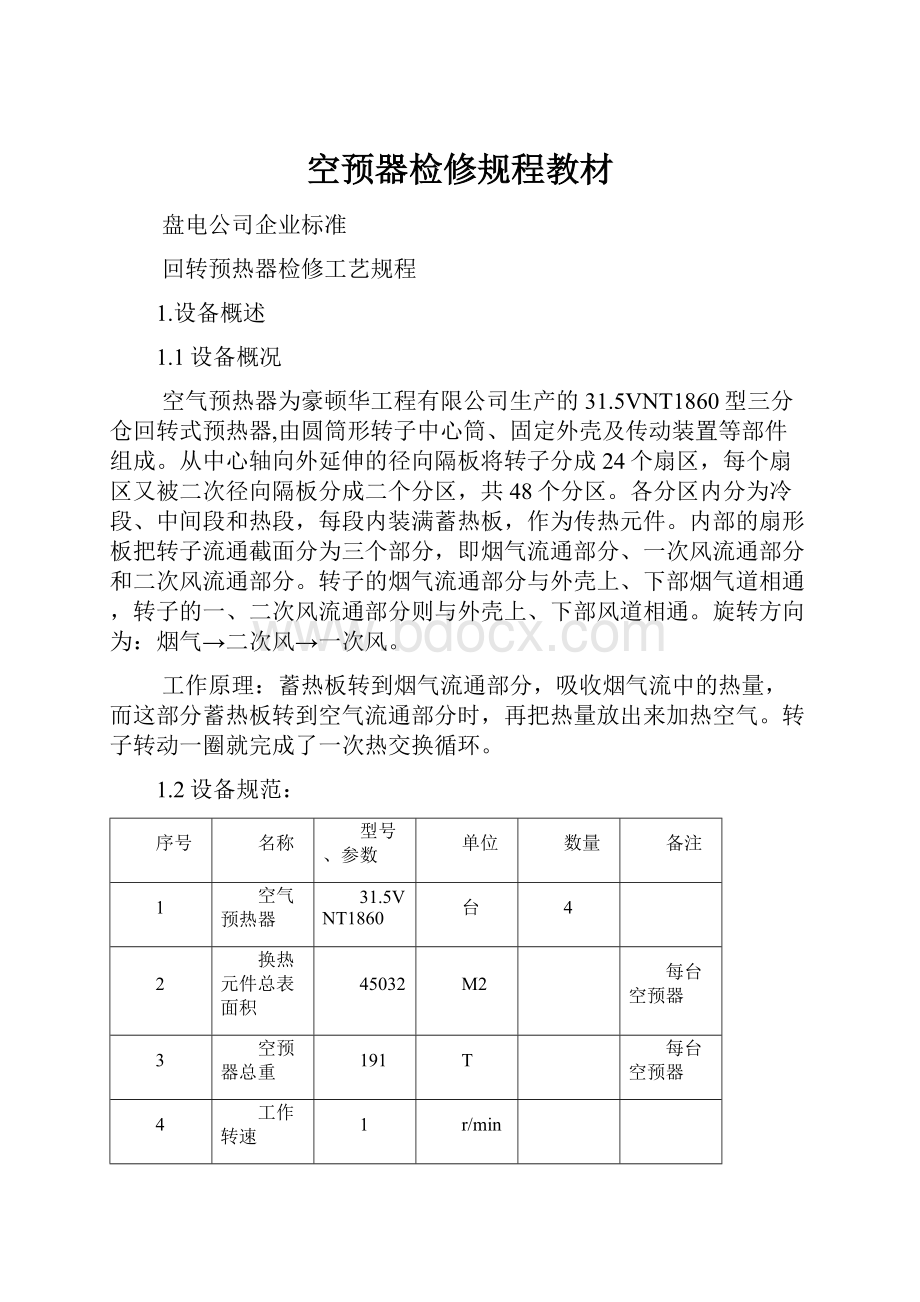

1.2设备规范:

序号

名称

型号、参数

单位

数量

备注

1

空气预热器

31.5VNT1860

台

4

2

换热元件总表面积

45032

M2

每台空预器

3

空预器总重

191

T

每台空预器

4

工作转速

1

r/min

5

盘车转速

0.5

r/min

6

电机转速

r/min

7

盘车转速

r/min

8

转子直径

mm

9

顶部导向滚珠轴承

SKF23972CC/W33

套

1

每台空预器

10

底部推力滚珠轴承

SKF29496E

套

1

每台空预器

11

烟气入口流量

687.78

Kg/s

BMCR

12

烟气出口流量

725.18

Kg/s

BMCR

13

二次风入口

453.46

Kg/s

BMCR

14

二次风出口

447.7

Kg/s

BMCR

15

一次风入口

140.16

Kg/s

BMCR

16

一次风旁路

39.32

Kg/s

BMCR

17

一次风出口

108.53

Kg/s

BMCR

18

至磨煤机的一次风

147.85

Kg/s

BMCR

19

漏风二次风→烟气

10.97

Kg/s

BMCR

20

漏风一次风→烟气

16.44

Kg/s

BMCR

21

漏风一次风→二次风

5.19

Kg/s

BMCR(净量)

22

空气至烟气的总漏风占烟气入口流量的百分比

5.4

%

BMCR

23

烟气入口温度

358

0C

BMCR

24

烟气出口温度(未稀释)

130.3

0C

BMCR

25

烟气入口温度(已稀释)

124.9

0C

BMCR

26

二次风入口温度

23

0C

BMCR

27

二次风出口温度

323.6

0C

BMCR

28

一次风入口温度

26

0C

BMCR

29

一次风出口温度

307

0C

BMCR

30

一次风旁路

26

0C

BMCR

31

混入磨煤机的一次风

232

0C

BMCR

32

冷端平均(未稀释)

77

0C

BMCR

33

烟气侧压力损失

88.9

mmH2O

BMCR

34

二次风侧压力损失

71.7

mmH2O

BMCR

35

一次风侧压力损失

42.8

mmH2O

BMCR

2.检修周期和项目:

2.1周期:

大修每五年一次60天;

小修1--1.5年一次20天

2.2检修项目:

2.2.1大修项目:

2.2.1.1上下部轴承解体检查。

2.2.1.3检查冷热蓄热板的积灰.磨损及腐蚀情况。

2.2.1.4检查空预内蒸汽管.消防水管磨损并贴补。

2.2.1.5解体检查减速箱及盘车装置。

2.2.1.6检修入口烟风挡板。

2.2.1.7清理空预各处积灰.堵灰,然后碱洗。

2.2.1.8检查联轴器。

2.2.1.9检修检查蒸汽吹扫道.阀门.支吊架,检查检修蒸汽吹灰器。

2.2.1.10检查修理消防水管道、阀门、支吊架。

2.2.1.11调整空预支吊架。

2.2.1.12测量空预转子晃度。

2.2.1.14空预灰斗积灰清理干净。

2.2.1.15补焊空预漏风处。

2.2.1.16空预膨胀节检查检修。

2.2.2小修项目

2.2.2.1烟风挡板检查检修。

2.2.2.2减速箱解体检查。

2.2.2.3检查空预及管道阀门。

3.小修及日常维护

3.1检查减速箱油质

3.2检查减速器啮合间隙

3.3检查烟风挡板

3.4日常维护

3.4.1测减速器振动,做好记录

3.4.2测减速器轴承温度,做好记录

3.4.3检查油位,并适当填加润滑油

4标准项目大修准备

4.1备件准备

现场安全措施及注意事项

4.1.2.1起吊重物下严禁站人

4.1.2.2消除现场一切可能遗留下来的火源

4.1.2.3被割的洞口或被拆的围栏不能及时修复的要有警告标记

4.2检修工艺及质量标准

检修工艺质量标准

4.2.1空预减速箱检修

4.2.1.1电气工作人员拆除电机接线

4.2.1.2拆下对轮防护罩,松开对轮螺栓,做好记录

4.2.1.3检查对轮偏差

4.2.1.4拆除电机地角螺栓,吊开电机

4.2.1.5拆除减速机地角螺栓,减速机放到检修位置

4.2.1.6检查对轮

4.2.1.7拆除减速器上盖固定螺栓,取下定位销

4.2.1.8吊开减速器上盖

4.2.1.9将减速器内的润滑油放到提桶内,并初步清洗各齿轮,将废油倒入废油桶内

4.2.1.10取下各轴承端盖,轴承外圈放到油盘中清洗干净

4.2.1.11依次取出三个齿轮轴,检查齿轮及轴承

4.2.1.12检查各齿轮与轴.键的配合

4.2.1.13清理齿轮箱并将密封面清理干净,检查齿轮箱壳体

4.2.1.14将齿轮轴承端盖回装后,用红丹粉、铅丝检查齿轮啮合情况

4.2.1.15回装

4.2.2减速器

4.2.2.1拆下对轮护罩,卸下对轮螺栓

4.2.2.2拆除减速器的地角螺栓.

4.2.2.3将减速器吊起放到检修位置

4.2.2.4放油,拆卸对轮

4.2.2.5拆卸输入轴.输出轴端盖,压铅丝,测量轴承游隙

4.2.2.6拆除上盖固定螺栓.定位销

4.2.2.7吊开上盖,清理结合面垫片,初步清理减速器内轴承.齿轮上的润滑油

4.2.2.8分别吊出伞齿和大圆柱齿轮

4.2.2.9检查齿轮箱,上盖

4.2.2.10检查输出轴下端盖

4.2.2.11取出减速器输入轴

4.2.2.12回装各级齿

4.2.2.13用红丹粉、铅丝或塞尺检查齿轮啮合情

4.2.2.14按与拆卸相反的顺序进行回装

4.2.3.7检查减速器箱体

4.2.3.8回装

4.2.4空预上轴承(见附图3)

4.2.4.1拆除减速器,

4.2.4.2清理台板上表面积油、积灰,检查水平。

4.2.4.3打开轴承箱上盖检查

4.2.4.4测量大轴承水平,大轴相对轴套位移,大轴晃度和转子晃度。

4.2.4.5放净轴承箱内的润滑油

4.2.4.6将轴套放置在相对不影响拆卸位置

4.2.4.7割断供放水管,放油管

4.2.4.8用#10槽钢固定大轴

4.2.4.9拆除上轴承箱固定螺栓,松开限位顶丝

4.2.4.10吊起上轴承箱放在平台上

4.2.4.11将轴承和轴套一同取出,清洗检查轴承及轴承箱.轴套

4.2.4.12检查大轴

4.2.4.13取下轴承箱底密封环

4.2.4.14用80--90的10%盐酸液循环方式冲洗轴承箱的冷却室,随后用3kg/cm2压力水冲洗

4.2.4.15回装,调整台板水平.大轴水平

4.2.5空预器下轴承(见附图3)

4.2.5.1按空预使用说明书图5所示,将用钢板(=10mm和槽钢制作的支承安装在梁上

4.2.5.2拆掉将下支承同下梁和转子轴固定的螺栓,拆去转子密封,检查上转子轴密封瓦块同轮毂间隙

4.2.5.3抬高上扇形板

4.2.5.5检查转子轴和空预使用说明书附图7指出的下支承垫和支承结构间的尺寸

4.2.5.6测量轴承箱水平

4.2.5.7放出下支承的油和冷却水,并割去供放水管,放油管,拆除热电阻温度计

4.2.5.8将泵室同千斤顶接通

4.2.5.9将带轴的转子抬高30mm在轴的下法兰放入垫铁,将轴和转子放其上

4.2.5.10三吨卷扬机移动支承到中间位置

4.2.5.11在下梁上焊接桥形梁,挂三吨倒链,吊起带轴承滚珠的止推盘

4.2.5.12检查轴承.止推盘环.箱体各部位配合尺寸,超过标准时进行下列程序

4.2.5.13用起重机械(10T)将支承放到锅炉零米

4.2.5.14拆下轴承内外圈,检查止推盘轴承箱

4.2.5.15用80--90℃的10%盐酸液循环方式冲洗轴承箱的冷却室,随后用3kg/cm2的压力水冲洗

4.2.5.16回装轴承

4.2.5.17按与拆卸相反顺序回装下支承

4.2.6空预器转子的检修

4.2.6.1检查蓄热包

4.2.6.2在风道上距平台约3米处割一个1000X800mm的窗口

4.2.6.3拆除两块风道挡板

4.2.6.4安装带电动葫芦器的起重支架,一端装在空预内的横梁上,一端通过凸形窗口装在空预外平台上

4.2.6.5在风道内沿转子直径方向安装单轨电动葫芦

(2)

4.2.6.6用电动葫芦

(2)取出一组蓄热包,移动电动葫芦

(1)作业区内

4.2.6.7用电动葫芦

(2)将蓄热包移到空预器外

4.2.6.8将转子转180℃再取出一组蓄热包,重复6.6及6.7程序

4.2.6.9三个一组用吊车将蓄热包放到锅炉零米

4.2.6.10重复上述过程直至将全部热段蓄热包和附加填料取出

4.2.6.11拆开空预外壳上冷端蓄热包拆装孔,清理法兰面

4.2.6.12转动转子的拆装孔与转子的一个人孔盖相配合

4.2.6.13取下转子的人孔盖,清理接合面

4.2.6.14用紧拉杆安装机构,从转子冷段依次移出"冷"层蓄热包

4.2.6.15将冷段蓄热包移到锅炉零米

4.2.6.16将转子转动180°重复作4.2.6.11-4.2.6.15程序

4.2.6.17将转子转到一个扇段上,重复操作4.2.6.11-4.2.6.16程序,直到把冷段蓄热包完全取出为止

4.2.6.18清除转子积灰,用压缩空气吹扫轴套,隔板、挡板、法兰、管段支承栅板,仔细清理焊缝

4.2.6.19检查径向隔板

4.2.6.20割除隔板和转子外套管段的缺陷段

4.2.6.21根据拆除段尺寸嵌入厚10mm垫片

4.2.6.22沿周边将整片垫片焊接

4.2.6.23检查转子孔格通过的截面,以安装蓄热包

4.2.6.24检查支撑格栅

4.2.6.25检查转子法兰的厚度

4.2.6.26将整套蓄热包及补充填料依次装入扇段

4.2.6.27将转子人孔的盖装在垫片上

4.2.6.28安装轴向密封条

4.2.6.29转子转动180°重复4.2.6.26-4.2.6.28程序

4.2.6.30转动转子重复4.2.6.28直到"冷"层蓄热包完全装上

4.2.6.31关闭空预外壳冷段蓄热包拆装孔

4.2.6.32将轴周围到外层四周,顺序地用热层蓄热包装入,直到完全装好

4.2.6.33从单轨吊车上拆除电动葫芦

4.2.6.34对空预上风道的凸形开孔进行回装焊接

4.2.6.35检查环向密封块到转子法兰的间隙均匀性

4.2.6.36转动转子,检查法兰的轴向和径向偏摆

4.2.6.37检查转子外壳的圆柱性

4.2.6.38检查转子,外壳的矫正

4.2.6.39在转子的法兰范围内上柱旁空预器外壳上割一个割口

4.2.6.40安装车刀支架,做好防止金属屑阻塞转子的措施,使之向传动机构控制支架安装处推出

4.2.6.41车削转子法兰端面和法兰外圆柱面,由主传动机构转动转子

4.2.6.42拆除车削工具,清理铁屑及防护片

4.2.6.43恢复外壳上的孔

4.2.6.44检查径向密封条的平直性及完好性

4.2.6.45往法兰和轴套轮毂上设置直尺附加装置,沿着转子一个隔板安装检验直尺,向固定架(空预外壳)固定直尺,取下附加装置

4.2.6.46在转子的隔板上安装径向密封条

4.2.6.47将径向密封条固定螺栓垫片焊在隔板上

4.2.6.48重复4.2.6.46-4.2.6.47在其它隔板上顺序安装径向密封条

4.2.7环向密封的检修

4.2.7.1检查弹簧,双头螺栓,瓦块

4.2.7.2检查密封瓦块的活动性及其工作表面的圆柱性,并将转子法兰压紧

4.2.7.3对每个密封瓦块进行4.2.7.1-4.2.7.2工艺

4.2.7.4沿焊接方向切除密封罩壳取出弹簧及导向瓦和密封瓦块

4.2.7.5检查密封瓦块的磨损量

4.2.7.6更换不合格的密封瓦

4.2.7.7将导向器和密封块安装到由Na2SiO3溶液浸过的垫片上,并连同止推器弹簧压环密封罩壳回装

4.2.7.8将密封罩壳与空预外壳焊接

4.2.7.9检查导向瓦之间的间隙和密封瓦块的活动量

4.2.7.10将环向密封间隙按冷态配置

4.2.11空预进出口烟风挡板

4.2.11.1拆除挡板处的保温。

4.2.11.2检查挡板,拆除挡板传动联杆。

4.2.11.3在烟道风道挡板上方壁上焊吊耳。

4.2.11.4在吊耳上挂两个两吨倒链,一端用钢丝绳与挡板面端相连稍拉紧。

4.2.11.5拆除挡板后轴固定螺栓,在后轴上焊M30螺母安装板轴架。

4.2.11.6用两个10吨千斤顶(螺旋)取出后轴。

4.2.11.7拆卸挡板传动侧轴套

4.2.11.8取出挡板与传动联接的开口销,拔出传动轴。

4.2.11.9在烟风道上开孔将损坏的挡板移到空预外。

4.2.11.10将新挡板送到烟风道安装位置。

4.2.11.11用砂布打轴,轴套与挡板端孔工作部分清除垫片

4.2.11.12在后轴,轴套上涂二硫化钼润滑脂,安装石棉垫片,回装。

4.2.11.13依次检修其它挡板

4.2.11.14将挡板开度调节一致,安装传动臂和传动联杆。

4.2.11.15焊接传动臂与传动轴。

4.2.11.16调节挡板,定开关限位。

4.2.11.17焊补烟风道上开的孔(焊缝△4mm)。

4.2.11.18恢复挡板保温。

4.2.12空预膨胀节更换。

4.2.12.1拆除膨胀节处保温。

4.2.12.2烟风道支撑架和固定架(#10槽钢)。

4.2.12.3割除旧膨胀节。

4.2.12.4新膨胀节检查。

4.2.12.5膨胀节对接。

4.2.12.6与法兰焊接。

4.2.12.7割除支撑架和固定架

4.2.13空预器试运。

4.2.13.1检查所有人孔.手孔均已关闭。

4.2.13.2手动盘转子,无卡涩异常。

4.2.13.3撤离工作人员,联系送电。

4.2.13.4空预试运。

14漏风试验。

4.2.15碱冲洗空预转子。

4.2.16清理空预现场卫生,设备见本色,移交运行。

4.2.1.1非专业人员不允许私自拆电机线

4.2.1.2螺栓整齐地放在指定的位置

a.输入端对轮偏差不大于0.15mm

b.电机侧轮圆盘露出15mm

c.输出端对轮偏差不大于0.12mm

d.两半对轮间1.5mm--2.5mm

4.2.1.4各地脚螺栓放在指定位置;各脚垫片数量有记录

4.2.1.5各地脚螺栓放在指定位置;各脚垫片有记录

a.离心式对轮滑块单侧磨损不大于3mm

b.电机侧离心式对轮十字面磨损不大于5mm

c.小变侧离心式对轮内圆厚度磨损不大于6mm

d.各对轮与轴配合有0.01mm--0.02mm过盈,键两侧间隙为0

4.2.1.7将固定螺栓及定位销放在指定位置

4.2.1.8端盖.输入轴不要被带起

4.2.1.9润滑油不要流到检修平台上,否则用煤油将地面清理干净

4.2.1.10检查端盖.轴承外圈有无裂纹

a.轴承无磨损、变色、锈蚀、划伤、裂纹、隔离架无变形

b.齿轮无点蚀.断裂.齿厚磨损小于原齿厚的1/5

4.2.1.12轴与齿轮无松动,键两侧间隙为0

4.2.1.13箱体无裂纹,法兰结合面无沟槽及伤痕,自由状态下用0.05mm塞尺塞不进

齿轮接触面积:

a.齿高不小于50%

b.齿长不小于70%

a.一级减速齿轮齿隙间隙0.2-0.4mm

b.二级减速齿轮齿隙间隙0.35--0.50mm

a.回装前一定要检查减速箱有遗留杂务及工器具

b.回装时要配合默契,不要伤人及设备,在各个轴承上涂上润滑油。

c.调整各级轴承间隙;盘车检查,无异音,齿轮无明显晃动,至最佳状态

4.2.2.1将螺栓销子放在指定位置

4.2.2.2将螺栓.限位块放在指定位置

4.2.2.3减速器下垫胶皮

4.2.2.4放油时不要流到检修平台上,否则用煤油清理干净

a.输入轴承轴向间隙0.2--0.4mm

b.中间轴上轴承0.2--0.4mm

c.输出轴上轴承0.2--0.4mm

4.2.2.6将螺栓放在指定位置

4.2.2.7吊上盖时,下面严禁站人.并放在指定的胶皮上

a.各轴承无磨损.变色点蚀.划伤.裂纹,隔离架完好

b.齿轮无点蚀.裂纹,齿面磨损,分度圆处齿厚不小于:

圆柱齿轮20mm(原始24.96mm),伞齿轮15.4mm(原始19.42mm)

4.2.2.9轴承内圈与轴有2-3丝紧力,无裂纹,法兰结合面应平整密合无沟槽及伤痕,在自由状态下用0.05mm塞尺塞不进

a.端盖上密封齿高10mm不小于9.5mm

b.输出轴上密封点高10+0.3mm不小于9.5mm

4.2.2.11各轴承的配合符合图纸要求,3528轴承游隙0.11--0.17mm

a.2007156轴承室、两个上部7522轴承室加2/3容积二硫化钼锂基脂

b.输入轴各轴承上.端盖处加有适量的润滑脂

a.圆柱齿轮啮合接触面积不小于:

齿高30--35%;齿长65--70%

b.圆柱齿轮:

齿顶间隙:

4.5mm;

齿侧间隙:

0.3--1.45mm

c.圆锥齿轮啮合接触面积不小于:

齿高:

25%;齿长:

60%

d.圆锥齿轮:

齿顶间隙:

3.5mm(大端)

齿侧间隙:

0.4--1.2mm

4.2.2.14十字头与大变输出轴间隙不小于25mm(见附图2)

4.2.3.1螺栓放在指定位置

4.2.3.2平衡梁无裂纹,无明显变形

4.2.3.3减速器放在胶皮上

4.2.3.4检查上盖无裂纹

a.伞齿大端齿厚不小于(分度圆处)6.7mm(原始尺寸8.32mm)

b.齿轮无点蚀.裂纹

c.齿侧间隙0.25--0.85mm,齿顶间隙1.5mm,接触面积不小于:

齿高25%;齿长:

60%

d.轴承无裂纹,变色,锈蚀麻点,保持架无变形

e.N212,N211轴承径向游隙0.008--0.028mm

f.齿轮.轴承各部配合尺寸符合图纸要求

4.3.3.7法兰接合面自由状态下用0.05mm塞尺塞不进

a.输出轴行程不小于40mm

b.将输出轴调到距最低行程6mm位置

4.2.4.1十字头表面无裂纹,方槽宽尺寸不大于上端:

153.3mm下端:

243.5mm;转子轴头宽240-0.5mm

4.2.4.2台板水平偏差不大于0.08mm/m(见附图6)

a.轴承箱盖板中心孔直径不大于441.5mm

b.轴承距上台板面220+5mm

4.2.4.4在轴端水平偏差不大于0.08mm/m

4.2.4.7割断后,管口用布塞住

4.2.4.8槽钢紧贴大轴

a.轴承游隙0.26--0.41mm

b.轴承内圈与轴套有0.02--0.065mm过量

c.轴承外圈与轴承箱有0.13--0.355mm间隙

d.轴承无锈蚀.磨损.脱皮过热变色.裂纹.破损等缺陷

a.4.12.1对轴头方台修复至原始尺寸200-0.3mm

b.大轴与轴套配合间隙为:

二次风空预0.09--0.325mm;一次风空预过盈0---0.07mm

4.2.4.13内孔尺寸不大于直径341.5mm

a.轴承箱冷却室内无锈无水垢

b.轴承箱无裂纹,严密不漏

a.转子轴密封瓦块同轮毂间隙不小于30mm

b.螺栓做回火处理

4.2.5.3上扇形板与转子之间的间隙不小于30mm

4.2.5.5下梁支承同转子上法兰面间距离70mm,垫板高出转子上法兰30mm

4.2.5.6水平偏差不大于0.04mm/m

4.2.5.7管口用布塞住,防止进入杂务

4.2.5.8连接软管无损伤,接口千斤顶不渗油

4.2.5.9支承和轴之间的间隙应为5--10mm

4.2.5.10见附图4

a.箱体不漏水,无裂纹

b.轴承无脱皮过热,点蚀裂纹,轴承外圈与止推环间隙用0.05mm塞尺塞不进,允许带塞

a.止推盘与轴套为过盈配合值为0.02--0.125mm过盈

b.止推盘最小不小于直径709.95mm

c.止推盘外侧高130mm,不小于128mm

d.止推环与轴承箱间隙为0.19--0.630mm

a.轴承箱冷却室内无锈水垢

b.轴承箱无裂纹,严密不漏

4.2.5.16.将轴承内圈放到油中加热到90℃

4.2.5.17回装前要重新检查各部位尺寸

4.2.6.2防止烫伤及不要遗留火种

4.2.6.3挡板下严禁站人

4.2.6.4电动葫芦在使用前一定要经检查合格

4.2.6.15将其编号,分类存放

4.2.6.18焊缝.各部件无裂纹

4.2.6.19径向隔板管段没有磨损穿透或隔板厚度不小于4mm

a.焊缝高△8mm

b.隔板及垫片平面度公差及焊接应力变形不大于2mm

4.2.6.23矫正穿过截面格孔的隔板

4.2.6.24格栅扁钢厚度不小于5mm

a.法兰无裂纹,边缘厚度不小于20mm

b.在密封的径向带状段内,将金属焊缝与法兰隔板的工作表面焊渣清理平齐

a.蓄热包与隔板间的缝隙用补充填料填满

b.补充填料安装得不会脱落

4.2.6.27盖与垫片之间应没有缝隙

4.2.6.28密封条与原密封条在一条线上且高度一致,偏差不超过1mm

4.2.6.31拆装孔与孔门接合面密封严密

4.2.6.34焊缝高△4mm

4.2.6.36轴向和径向偏摆≤2.5mm

4.2.6.37允许转子各方向圆柱度公差≤2.5mm

见附图8

4.2.6.41粗糙度25

4.2.6.42转子外壳间无铁屑

4.2.6.43焊缝△4mm

4.2.6.44平直度偏差小于0.5mm

a.见附图11

b.将径向密封条固定,与隔板全部接触,无间隙

c.轮毂.转子法兰与径向密封间隙为3mm

4.2.6.47焊缝△4mm

a.无裂缝碎片,双头螺栓螺纹损坏不多于两扣

b.弹簧长度172mm,偏差不大于10%

4.2.7.2圆柱性公差不大于3mm(沿瓦块所有长度方向);瓦块最小活动性为20mm

4.2.7.5密封瓦块的允许宽度在最窄截面处不小于20mm

4.2.7.6密封瓦块和导向瓦间隙不小于0.2mm

4.2.7.8焊缝△4mm

a.相邻导向瓦块间隙3mm

b.密封瓦块活动量20mm

4.2.7.10见附图10