法兰克G代码和M代码.docx

《法兰克G代码和M代码.docx》由会员分享,可在线阅读,更多相关《法兰克G代码和M代码.docx(25页珍藏版)》请在冰豆网上搜索。

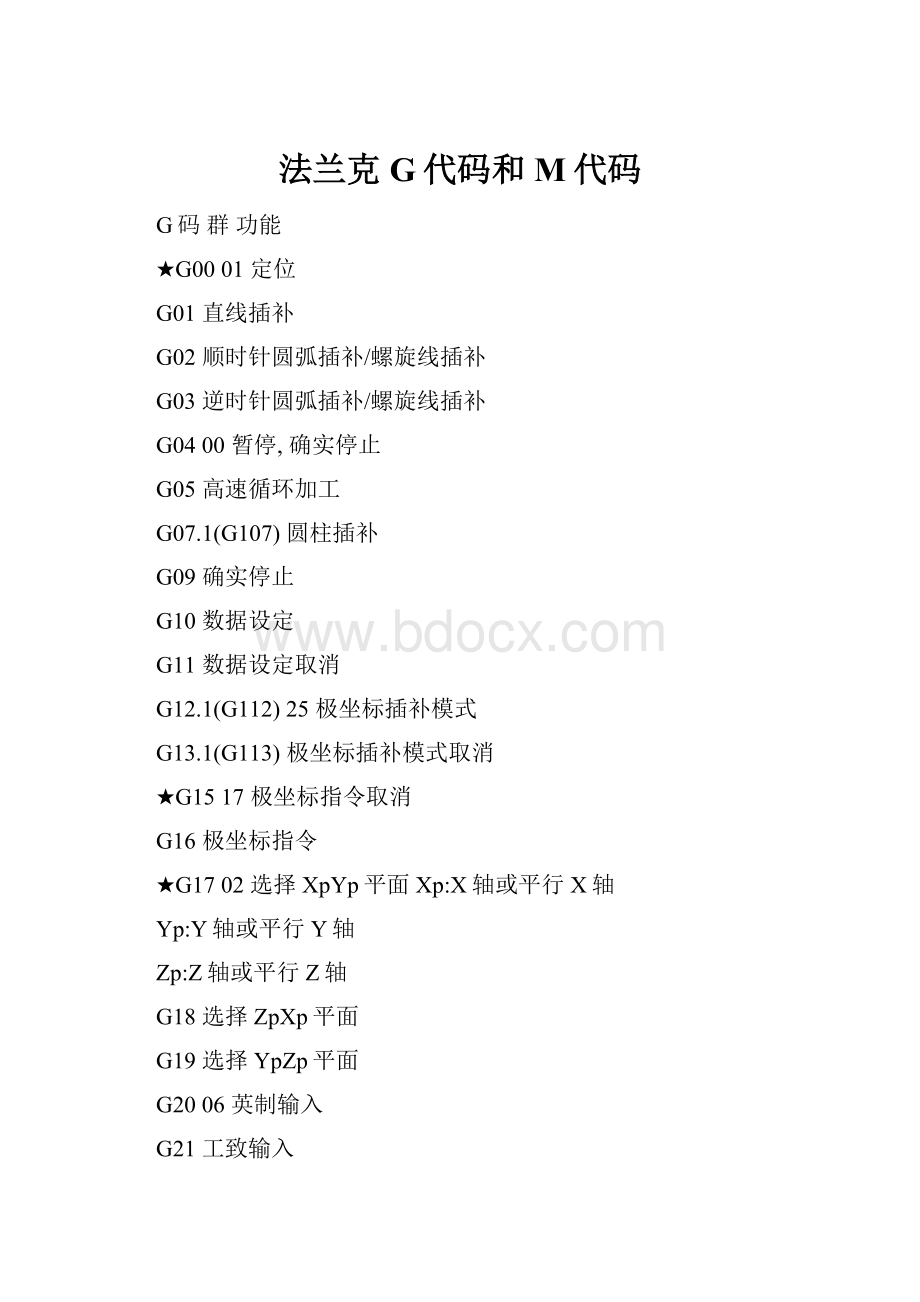

法兰克G代码和M代码

G码群功能

★G0001定位

G01直线插补

G02顺时针圆弧插补/螺旋线插补

G03逆时针圆弧插补/螺旋线插补

G0400暂停,确实停止

G05高速循环加工

G07.1(G107)圆柱插补

G09确实停止

G10数据设定

G11数据设定取消

G12.1(G112)25极坐标插补模式

G13.1(G113)极坐标插补模式取消

★G1517极坐标指令取消

G16极坐标指令

★G1702选择XpYp平面Xp:

X轴或平行X轴

Yp:

Y轴或平行Y轴

Zp:

Z轴或平行Z轴

G18选择ZpXp平面

G19选择YpZp平面

G2006英制输入

G21工致输入

★G2204存储行程检查开

G23存储行程检查关

G2700原点返回检查

G28原点返回

G29从参考位置返回

G30第二,三,四原点返回

G30.1浮动原点返回

G31跳跃功能

G3301螺纹切削

G3700自动刀具长度测量

G39圆弧插补转角偏移量

★G4007刀具半径补正取消

G41刀具半径左补正

G42刀具半径右补正

★G40.1(G150)19通常方向控制取消模式

G41.1(G151)通常方向控制左边开

G42.1(G152)通常方向控制右边开

G4308刀具长度正向补正

G44刀具长度负向补正

G4500刀具偏移量增加

G46刀具偏移量缩小

G47刀具偏移量双倍增加

G48刀具偏移量双倍缩小

★G4908刀具长度补正取消

★G5011比例取消

G51比例

★G50.118可编程镜像取消

G51.1可编程镜像

G5200局部坐标系设定

G53机械坐标系

★G5414工件坐标系1

G54.1附加工件坐标系

G55工件坐标系2

G56工件坐标系3

G57工件坐标系4

G58工件坐标系5

G59工件坐标系6

G6000单向定位

G6115停止检查模式

G62自动转角超弛

G63攻牙模式

★G64切削模式

G6500巨指令呼叫

G6612模态巨指令呼叫

★G67模态巨指令呼叫取消

G6816坐标系旋转

★G69坐标系旋转取消

G7309啄进钻孔循环

G74左螺纹攻牙循环

G7609精镗孔循环

★G8009固定循环取消/外部操作功能取消

G81钻孔循环

G82钻孔或反镗孔循环

G83啄进钻孔循环

G84攻牙循环

G85镗孔循环

G86镗孔循环

G87反镗孔循环

G88镗孔循环

G89镗孔循环

★G9003绝对坐标指令

G91相对坐标指令

G9200设定工件坐标系/或钳住主轴最高转速

★G9405每分钟进给

G95每转进给

G9613恒定表面速度控制

★G97恒定表面速度控制取消

★G9810固定循环初始点返回

G99固定循环R点返回

2M代码

M代码功能

M00程序停止

M01条件程序停止

M02程序结束

M03主轴正转

M04主轴反转

M05主轴停止

M06刀具交换

M08冷却开

M09冷却关

M18主轴定向解除

M19主轴定向

M29刚性攻丝

M30程序结束并返回程序头

M33主轴定向

M98调用子程序

M99子程序结束返回/重复执行

F进给速度(每转进给)(每分进给)

Q在G73G83中表示深孔加工循环的每次切入量,在G76G87中表示偏移量

1. G10指令变更刀具补偿量

格式:

G90/G91 G10 L 11 P R;

其中,变量 L—赋值为11,表示变更刀具补偿量方式;

P—刀具补偿号;

R—刀具的补偿量;

G90—覆盖原有补偿量;

G91—在原有补偿量的基础上累加。

在程序中通过改变R变量中的刀具半径补偿量,实现零件轮廓粗加工时调整加工余量,使用同一把刀具实现粗、精加工。

2. G10指令实现工件坐标系的设定、变更

格式:

G90/G91 G10 L2 P X Y Z;

其中,变量L—赋值为2表示变更工件坐标系方式;

P—工件坐标系,赋值1~6表示G54~G59;

X、Y、Z—工件坐标系原点坐标值;

G90—覆盖原有补偿量;

G91—在原有补偿量的基础上累加。

利用G10工件坐标系的设定、变更功能,可实现工件坐标系的设定、修改和平移。

G10可编程参数输入

G10允许用户在程序中设置偏置,用G10代替手工输入刀具长度偏置、半径补偿、工件坐标系偏置等。

G10L_P_R_X_Y_Z_

L:

选择的偏置种类

L2G52和G54-G59工件坐标原点。

L10刀具几何页面长度偏置(H代码)

L11刀具磨损页面长度偏置(H代码)

L12刀具几何页面半径补偿(D代码)

L13刀具磨损页面半径补偿(D代码)

L20G110-G129辅助工件坐标原点

P:

选择的特殊偏置,由于P是跟随在L后面的选项,在不同的L种类中P的含义不同。

L10/L11中:

P1-P100用来指定刀具长度补偿H代码。

G10L10P1…P1表示H01

L12/L13中:

P1-P100用来指定刀具半径补偿D代码。

G10L12P1…P1表示D01

L2中:

P0、P1-P6用来表示基本偏置EXT、G54-G59工件坐标系。

(P1=G54、P2=G55、P3=G56、P4=G57、P5=G58、P6=G59)

G10L2P0…P0表示EXT基本坐标系。

G10L2P1…P1表示G54工件坐标系。

L20中:

P1-P20用来表示G110-G129辅助工件坐标系。

(P1=G110、P2=G111、P3=G112……P19=G128、P20=G129)

L20中:

P1-P99用来表示G154P1-G154P99参考工件坐标系。

R:

长度或直径偏置量的绝对值或相对量。

L10中:

R用来表示长度偏置的绝对值。

G10L10P1R100.3表示长度H01里面输入100.3

L11中:

R用来表示长度偏置的增量值。

G10L11P1R2.1表示在原有的长度H01里面增加2.1

L12中:

R用来表示半径偏置的绝对值。

G10L12P1R4.1表示半径补偿D01里面输入刀补4.1

L13中:

R用来表示半径偏置的增量值。

G10L13P1R-0.1表示在原有的半径D01里面减去0.1

*L10/L11为加工中心特有的偏置类型,不适用于车削

**R值可以叠加使用,例如:

G

xml:

namespaceprefix=st1/>10L10P1R100.3

G10L11P1R2.1

运行该程序段后刀具长度补偿偏置里面实际值为102.4

G10L12P1R4.1

G10L13P1R-0.1

运行该程序段后刀具半径补偿偏置里面实际值为4.0

X_Y_Z_:

仅在表示工件坐标偏置类型中,表示可以选择的XYZ轴零点的位置。

根据不同偏置种类,有些代码不用写出来。

车削:

采用A组G代码(XZR用于绝对、UWC用于增量输入)

G10P_X_Y_Z_R_Q_绝对模式编程

G10P_U_V_W_C_Q_增量模式编程

P:

设置的偏置号,在车削中补偿页面中,几何G01表示几何偏置(绝对值)、磨耗W01表示磨损偏置(增量值),为了便于区分,磨损偏置与几何偏置差10000即10000以上为几何偏置,10000以下为磨损偏置。

P10001:

表示几何页面中1号偏置(G01)

P1表示磨损页面中1号偏置(W01)

X_Y_Z_:

偏置寄存器表示XYZ轴绝对值,Y轴适用于车铣复合中心。

U_V_W_:

偏置寄存器表示XYZ轴相对值。

R_:

刀尖圆弧半径绝对值。

C_:

刀尖圆弧半径相对值。

Q_:

半径补偿偏置方位号。

通常有10个方位号。

例如:

1、G10P10001X0Z0R0Q0

清除几何页面中XZR值为0,刀补号清空。

2、G10P1X0Z0R0Q0

清除磨损页面中XZR值为0,刀补号清空。

Q0将同时清空几何和磨损页面中的补偿号。

3、G10P10001X-200.0Z-150.0R0.8Q3

将X-200.0Z-150.0输入到XZ坐标中,刀具半径输入0.8,补偿方位号输入3号。

4、G10P10001X-0.12

G10P10001U0.02

执行程序段后X偏置实际为X-0.1

5、MDI方式中,输入:

G10P10001X76.45Z-245.82R0.4Q3

按循环启动CycleStart即可将参数输入到机床中。

可编程参数设定指令G10及宏指令

FANUC 15M系统中的G10指令,可实现刀具几何参数的设定与编辑功能,由程序指令变更刀具加工过程中的半径补偿量。

其另一功能是在加工程序中实现工件坐标系的设定与设定值的变更。

G代码

功能说明

指令格式

G00

快速定位

G00 X__ Y__ Z__

G01

直线插补

G01 X__Y__Z__;一般直线插补模式

N100G01 X__Y__,C__

N105G01 X__Y__ ;转角倒角模式

C__:

假想转角处到倒角切削开始点或终点的距离

N100G01 X__Y__,R__

N105G01 X__Y__ ;转角倒圆角模式

R__:

转角的圆弧半径,N100和N105的交点处执行圆角倒角

G17;

G01A_X_(Y_);

直线角度模式

A:

直线与平面第一轴的夹角

X:

终点的X坐标

G02

圆弧插补(顺时针)

G02 X__ Y__ R__ F__

R :

圆弧半径

G03

圆弧插补(逆时针)

G03 X__ Y__ R__ F__

G04

暂停

G04 X__或G04 P__

G02.1

渐开线插补(顺时针)

G02.1 X__ Y__ I__ J__F__P__

I,J :

圆弧中心坐标

P :

螺距数,回转数

G03.1

渐开线插补(逆时针)

G03.1 X__ Y__ I__ J__

G02.3

指数函数插补(正转)

G02.3 X__ Y__ I__ J__ R__ F__Q__

I、J:

角度;

R:

定数值;

F:

初期进给速度;

Q:

终点进给速度。

G03.3

指数函数插补(反转)

G03.3 X__ Y__ I__ J__ R__ F__Q__

I、J:

角度;

R:

定数值;

F:

初期进给速度;

Q:

终点进给速度。

G05

高速高精度制御Ⅰ

G05 P10000;高速高精度制御开启

G05 P0 ;高速高精度制御关闭

G05 P3 ;高速加工开启

G05 P0 ;高速加工关闭

G05.1

高速高精度制御Ⅱ

G05.1 Q1 ;高速高精度制御开启

G05.1 Q0 ;高速高精度制御关闭

G05.2 Q2 X0Y0Z0;自由曲面高精度模式开启

G05.1 Q0 ;自由曲面高精度模式关闭

G07.1

圆筒插补

G07.1C__

C:

圆筒半径

G09

正确停止检查

G09

G10

程式参数输入/补正输入

G90G10L2P__Xp__Yp__Zp__

G91

P:

0 外部工件坐标

1 G54

2 G55

3 G56

4 G57

5 G58

6 G59

P为0~6以外数字时,P之值视为1。

P省略时,视为现在选择中的工件坐标补正量输入。

G10 L10 P__ R__;

P:

补正号

R:

补正量

G10 L10 P__R__;长补正形状补正

G10 L11 P__R__;长补正磨耗补正

G10 L12 P__R__;径形状补正

G10 L13 P__R__;径磨耗补正

G11

程式参数输入取消

G12

圆切削CW

G12 I__D__F__

I:

圆的半径(增量值)

D:

补正号

①从圆心下刀

②以圆弧方式逼近轮廓

③铣圆弧路径

G12.1

极坐标插补模式开始

G12.1

G13

圆切削CCW

G13 I__D__F__

I:

圆的半径(增量值)

D:

补正号

G13.1

极坐标插补模式取消

G13.1

G15

极坐标指令取消

G16

……

G15

G16

极坐标指令有效

N1005 G16

N1010 G9xG01X__Y__

……

N2000 G15

其中N1010句中的X__表示极坐标半径, Y__表示极坐标角度

G17

平面选择X-Y

铣削M36*0.75螺纹范例:

本范例假定螺纹中心点(0,0);螺纹刀直径33.244。

G00G90G80G40G49G54X0.Y0.

S4000M13

G00G43H2Z50.

Z10.

G01Z0.F800.

G41D__

G02Y1.378J0.689F600.

G17

G02Z-15.J-1.378P20.F600.

G02Y0.J-0.689

G00Z80.

G40

M05

M09

M30

先用与螺纹刀等直径的铣刀编程(全圆切削,刀具偏置方向为right),求得Y、J值,以及X、Y坐标值,然后代入上述程序范例

G18

平面选择X-Z

G19

平面选择Y-Z

G20

英制指令

G20

G21

公制指令

G21

G27

参考原点检查

G28

参考原点复位

G28 X__Y__Z__

G29

开始点复位

G29 X__Y__Z__

G30

在第2~4参考原点复位

G30 P2(P3,P4)X__Y__Z__

G30.1

复位刀具位置1

G30.2

复位刀具位置2

G30.3

复位刀具位置3

G30.4

复位刀具位置4

G30.5

复位刀具位置5

G30.6

复位刀具位置6

G31

跳跃

G31.1

跳跃1

G31.2

跳跃2

G31.3

跳跃3

G32

螺纹切削(普通导程)

G32Z__F__Q__

Z:

螺纹切削方向轴位址及螺纹长度;

F:

长轴(移动量最多的轴)方向的导程

Q:

螺纹切削开始位移角度(0~360°

G33

螺纹切削(精密导程——英制螺纹)

G33Z__E__ Q__

Z:

螺纹切削方向轴位址及螺纹长度;

E:

长轴(移动量最多的轴)方向的导程,1英寸中含有的牙数

Q:

螺纹切削开始位移角度(0~360°)

G34

圆周排列孔循环

G34X__Y__I__J__K__

X,Y:

圆周孔循环的中心位置

I:

圆半径,正数表示

J:

最初钻孔点的角度,反时针方向为正

K:

钻孔个数,范围1~9999,不可为0,反时针方向为正,顺时针方向为负

G35

直线角度排列孔循环

G35X__Y__I__J__K__

X,Y:

起点的坐标,受G90/G91的影响

I:

间隔,两孔之间的直线距离

J:

角度,阵列方向与X轴的夹角,反时针方向为正

K:

孔的个数(包括起点在内),设定范围为1~9999

G36

圆弧排列孔循环

G36X__Y__I__J__P__K__

X,Y:

圆弧中心坐标

I:

圆弧半径

J:

最初钻孔点的角度,反时针方向为正

P:

角度间隔

K:

孔的个数

G37

自动刀长测定

G37 Z__R__D__F__

Z :

量测轴位置及测定位置的坐标值

R :

以量测速度开始移动的点至测定位置的距离

D :

刀具停止范围限定

F :

量测速度

G37.1

棋盘排列孔循环

G37.1X__Y__I__P__J__K__

X,Y:

起点坐标

I :

X轴间隔

P:

X轴方向的个数。

指定范围1~9999

J:

Y轴的间隔

K:

Y轴方向的个数

G38

刀径补正 向量指定

G38I__ J__

仅在径补正模式中使用

G39

刀径补正 转角圆弧补正

G39X__Y__

仅在径补正模式中使用

G40

刀径补正 取消

G41

刀径补正 左

G42

刀径补正 右

G40.1

法线制御 取消

G40.1 X__Y__F__

G41.1

法线制御 左 有效

G41.1 X__Y__F__

G42.1

法线制御 右 有效

G42.1 X__Y__F__

G43

刀具长设定 (+)

G43 Z__H__

…….

G49 Z__

G44

刀具长设定 (-)

G44 Z__H__

…….

G49 Z__

G49

刀具长设定 取消

G43.1

第1主轴制御 有效

G44.1

第2主轴制御 有效

G45

刀具位置设定 (扩张)

G45 X__ D__

以补正量记忆区中设定的补正量,作移动方向的伸长量

G46

刀具位置设定 (缩小)

G46 X__ D__

以补正量记忆区中设定的补正量,作移动方向的缩小量

G47

刀具位置设定 (二倍)

G47 X__ D__

以补正量记忆区中设定的补正量的2倍,作移动方向的伸长量

G48

刀具位置设定 (减半)

G48 X__ D__

以补正量记忆区中设定的补正量的2倍,作移动方向的缩小量

G47.1

2主轴同时制御 有效

G50

比例缩放 取消

G50

G51

比例缩放 有效

G51 X__Y__Z__P__

X,Y,Z:

比例缩放中心坐标

P :

比例缩放倍率

G50.1

G指令镜像 取消

G50.1 X__Y__Z__

G51.1

G指令镜像 有效

G51.1 X__Y__Z__

G52

局部坐标系设定

G53

机械坐标系选择

G54

工件坐标系 1 选择

G55

工件坐标系 2 选择

G56

工件坐标系 3 选择

G57

工件坐标系 4 选择

G58

工件坐标系 5 选择

G59

工件坐标系 6 选择

G54.1

工件坐标系选择扩张48组

G60

单方向位置定位

G60X__Y__Z__

G61

正确停止检查模式

G61.1

高速高精度制御

G61.1 X__Y__F__

G62

自动转角进给率调整

G62

G63

攻牙模式

切削百分率固定为100%

进给保持无效

单节停止无效

G63.1

同期攻牙模式 (正攻牙)

G63.2

同期攻牙模式 (逆攻牙)

G64

切削模式

G65

使用者巨集 单一呼叫

G66

使用者巨集 状态呼叫A

G66.1

使用者巨集 状态呼叫B

G67

使用者巨集 状态呼叫C

G68

坐标回转 有效

GnG68α__β__R__

n:

平面选择码(17,18,19)

α__β__:

回转中心的坐标值

R:

回转角度,反时针方向为正

范围-360.000~+360.000

G69

坐标回转 取消

G69

G70

使用者固定循环

G71

使用者固定循环

G72

使用者固定循环

G73

固定循环 (步进循环)

G73X__Y__Z__R__Q__F__S__

X__Y__Z__:

孔位置资料

R__:

R点

Q__:

步进量

F__:

进给速度

S__:

主轴转速

G74

固定循环 (反向攻牙)

G74X__Y__Z__R__Q__F__S__

X__Y__Z__:

孔位置资料

R__:

R点

Q__:

步进量

F__:

进给速度

S__:

主轴转速

G75

使用者固定循环

G76

固定循环 (精搪孔)

G77

使用者固定循环

G78

使用者固定循环

G79

使用者固定循环

G80

固定循环取消

G80

G81

固定循环(钻孔/铅孔)

G8△(G7△)X__Y__Z__R__Q__P__F__L__S__,S__,I__,J__;

G8△(G7△)X__Y__Z__R__Q__P__F__L__,S__,R__,I__,J__;

G8△(G7△):

孔加工模式

X__Y__Z__:

孔位置资料

R__Q__P__F__:

孔加工资料

(R:

指R点

Q:

每次切削量的指定,增量值输入

P:

暂停时间

F:

钻孔速度或螺纹的螺距)

L__:

重复次数

S__:

主轴旋转速度

,S__,R__:

同期切换或是规复时的主轴旋转速度

,I__:

位置定位轴定位宽度

,J__:

钻孔轴定位宽度

G82

固定循环(钻孔/计数式搪孔)

G82X__Y__Z__R__F__P__

P:

暂停时间

G83

固定循环(深孔钻)

G82X__Y__Z__R__Q__F__

Q:

每次切削量,增量输入

G84

固定循环(攻丝)

G84X__Y__Z__R__F__P__

F:

螺距

P:

暂停时间

G85

固定循环(搪孔)

G86

固定循环(搪孔)

G87

固定循环(反搪孔)

G88

固定循环(搪孔)

G89

固定循环(搪孔)

G90

绝对值指令

G90 X__Y__Z__

G91

增量值指令

G91 X__Y__Z__

G92

机械坐标系设定

G92 S__Q__

S:

最高钳制转速;

Q:

最低钳制转速

G92.1

工件坐标系设定

G93

逆时间进给

G94

非同期进给(每分进给)

G94

G95

同期进给(每转进给)

G95

G96

周速一定制御 有效

G96 S__P__

S:

周速度

P:

周速一定控制轴指定

G97

周速一定制御 取消

G97

G98

固定循环 起始点归复

G98

G99

固定循环 R点归复

G99

G113

主轴同期控