带嵌件钥匙柄注射模设计说明书.docx

《带嵌件钥匙柄注射模设计说明书.docx》由会员分享,可在线阅读,更多相关《带嵌件钥匙柄注射模设计说明书.docx(22页珍藏版)》请在冰豆网上搜索。

带嵌件钥匙柄注射模设计说明书

机电系模具设计与制造

兹发给11模具设计及应用班洪国泽同学模具课程设计任务书,内容如下:

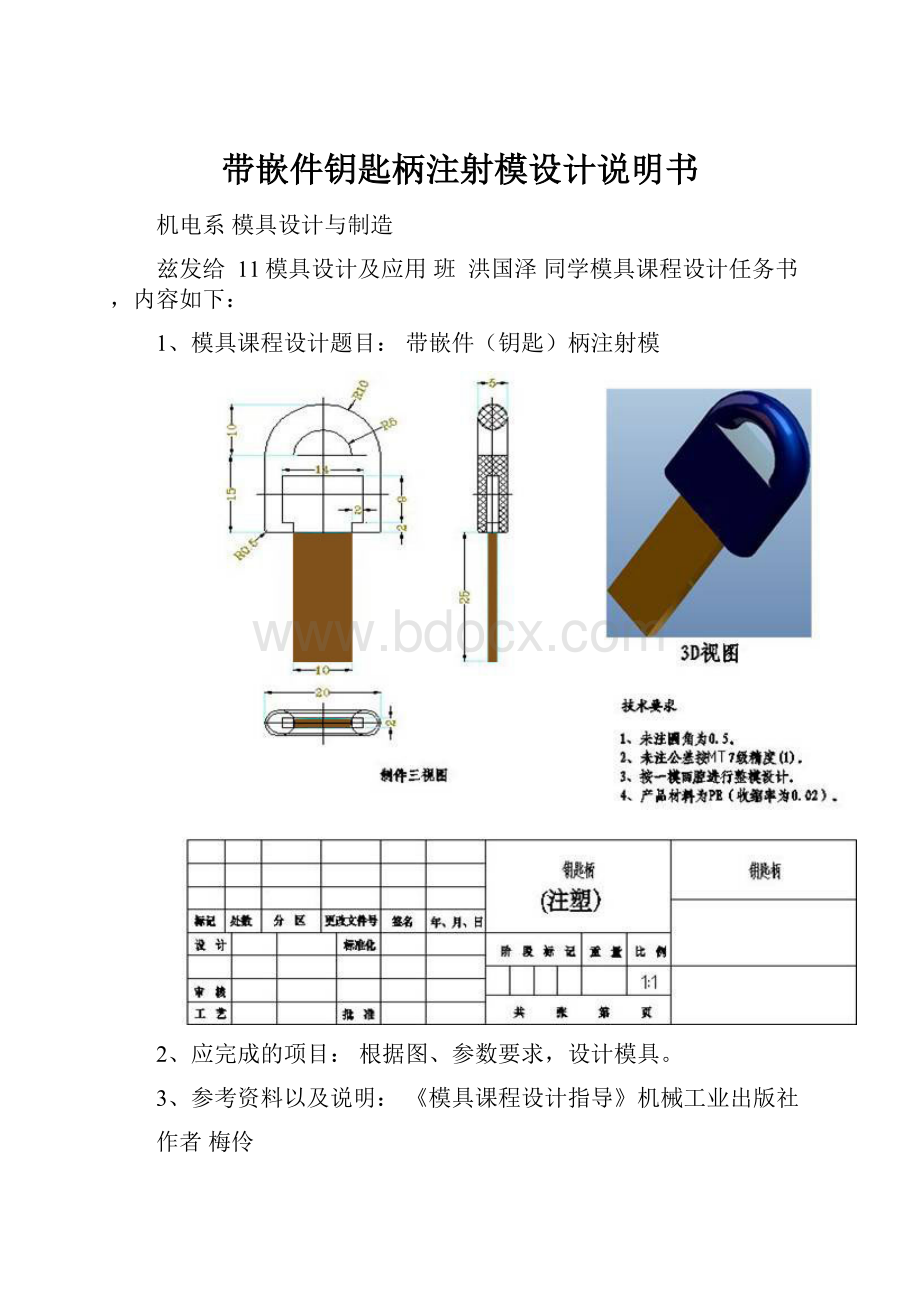

1、模具课程设计题目:

带嵌件(钥匙)柄注射模

2、应完成的项目:

根据图、参数要求,设计模具。

3、参考资料以及说明:

《模具课程设计指导》机械工业出版社

作者梅伶

设计要求:

(1)绘制该工件制作所需的模具总装图。

(2)绘制该模具的型芯、型腔零件图一套。

(3)编写完善设计说明书。

(4)将说明书和图样装订成册。

(按A4尺寸装订)

4、本设计任务书于2013年5月27日发出,应于2013年6月7日前完成。

指导教师签名:

年月日

系主任签名:

年月日

广州科技贸易职业学院

塑料成型及塑料模课程设计实训

题目:

带嵌件(钥匙)柄注射模

系别:

机电系班级:

11模具班

学生:

洪国泽系主任:

张红伟

指导老师:

朱永平职称:

高级工程师

课程设计评语:

指导教师签名:

年月日

成绩评定:

系负责人签名:

年月日

前言

我第一次走进模具设计的课堂,第一次完成了自己的设计,理论与实践找到了一个结合点。

一个月时间匆匆而过,我将告别大学的生活,它成了我大学生活中美好的回忆。

自己动了脑动了手才意识到什么缺乏什么需要什么,知识在不断更新,社会在不断前进,制造业中的模具设计与制造走在社会的前沿。

现作为大学即将毕业很快就要投身社会的我来说,应熟练自己的专业软件,撑握模具制造与设计的理论知识,更重要的是理论与实践相结合。

本说明书主要介绍了我这一模具题目的设计思想过程,从画零件图到PRO/E分模到选用注塑机,到校核计算,到模具制造工艺等,从各方面叙述本人所设计的模具制品的整个思想过程。

特别是此次设计我基本上都是用CAD完成的,利用此软件画产品图、模板、导柱、导套、分模、出总装配图、工艺分析等。

通过这次的毕业设计,我们能够将这大一大二所学的知识进行归纳总结,我觉得自己的模具专业知识与CAD/PROE水平有了更大的提高。

目录

任务书------------------------------------------------------------------------------------------------1

评审表------------------------------------------------------------------------------------------------3

前言---------------------------------------------------------------------------------------------------4

目录---------------------------------------------------------------------------------------------------5

一、工艺性分析------------------------------------------------------------------------------------6

1.材料性能----------------------------------------------------------------------------------------6

2.成型特性及条件-------------------------------------------------------------------------------6

3.结构工艺性-------------------------------------------------------------------------------------6

二、注射机型号的确定--------------------------------------------------------------------------6

1.塑件体积----------------------------------------------------------------------------------------6

2.注射机型号的初步确定----------------------------------------------------------------------7

三、确定型腔数目--------------------------------------------------------------------------------7

四、型芯、型腔工作部位尺寸的确定--------------------------------------------------------7

成型零部件工作尺寸计算------------------------------------------------------------------------7

影响塑件尺寸的因素------------------------------------------------------------------------------7

型芯型腔尺寸计算---------------------------------------------------------------------------------8

五、模架的选择-----------------------------------------------------------------------------------9

1.导套、导柱------------------------------------------------------------------------------------10

2.推杆---------------------------------------------------------------------------------------------10

3.拉料杆------------------------------------------------------------------------------------------10

4.内六角螺钉------------------------------------------------------------------------------------10

5.其余零部件------------------------------------------------------------------------------------10

六、浇注系统部分--------------------------------------------------------------------------------11

1.设计主流道及分流道形状和尺寸----------------------------------------------------------11

2.型腔位置的分布-------------------------------------------------------------------------------11

3.确定浇口形式及位置-------------------------------------------------------------------------11

4.确定分型面位置-------------------------------------------------------------------------------12

七、校核注射机-----------------------------------------------------------------------------------13

八、冷却系统的设计-----------------------------------------------------------------------------14

九、排气系统的设计-----------------------------------------------------------------------------14

一十、脱模机构设计--------------------------------------------------------------------------------15

1.脱模机构的设计原则-------------------------------------------------------------------------15

2.脱模机构部件----------------------------------------------------------------------------------15

3.脱模阻力----------------------------------------------------------------------------------------15

4.推杆在设计时还要注意以下的设计要点-------------------------------------------------16

5.推杆布置形式----------------------------------------------------------------------------------16

一十一、总装配图-----------------------------------------------------------------------------------16

一十二、零件图--------------------------------------------------------------------------------------16

一十三、总结------------------------------------------------------------------------------------------17

参考文献----------------------------------------------------------------------------------------------18

附件

塑料成型及塑料模课程设计实训说明书

计算及说明

主要结果

一、工艺性分析

1.材料性能

此零件采用的是耐酸碱聚乙烯(PE),属热塑性塑料,且为耐酸碱的聚乙烯,其相对分子质量、结晶度和密度较高,比较硬、耐磨、耐蚀、耐热及绝缘性好。

聚乙烯无毒、无味、呈乳白色。

密度为0.91~0.96g/cm,有一定的力学强度,但和其他塑料相比力学强度低,表面硬度差。

聚乙烯的绝缘性能优异,常温下聚乙烯不溶于任何一种已知的溶剂,并耐稀硫酸、稀硝酸和任何浓度的其他酸以及各种浓度的碱、盐溶液。

聚乙烯有高度的耐水性,长期与水接触其性能可保持不变。

其透水性能较差,而透氧气和二氧化碳以及许多有机物质蒸汽的性能好。

在热、光、氧气的作用下会产生老化和变脆。

一般高压聚乙烯的使用温度约在80度左右,低压聚乙烯为100度左右。

聚乙烯耐寒,在零下60度时仍有较好的力学性能,零下70度时仍有一定的柔软性。

2.成型特性及条件

聚乙烯成型时,在流动方向与垂直方向上的收缩率差异较大,注射方向的收缩率大于垂直方向的收缩率,易产生变形,并使塑件浇口周围部位的脆性增加;聚乙烯收缩率的绝对值较大,成型收缩率也较大,易产生缩孔;冷却速度慢,必须充分冷却,且冷却速度要均匀;质软易脱模,塑件有浅的侧凹时可强行脱模。

聚乙烯的吸水率低,加工前不需要干燥处理。

3.结构工艺性

该塑料制件外形如三视图所示,从图中可以看出该制件结构简单,上下对称,可采用中间分型;关键是该制件内有金属嵌件,在一定程度上增加了设计的难度,但总体来看还是很简单的一个塑料制件,应着重考虑金属嵌件的定位问题,由于采用卧式注射机且在嵌件下方有支撑部位,中间部分利用对间隙的控制起夹紧作用则可以解决定位问题。

塑件设计应本着在保证使用性能,物理性能,力学性能和耐摩擦性能,同时还应力求结构简单、壁厚均匀、成型方便。

在设计塑件时,还要考虑其模具的总体结构,使模具型腔易于制造,模具脱模和推出机构简单。

塑件形状有利于模具分型、排气、补缩和冷却。

此外,在塑件成型以后尽量不再进行机械加工。

二、注射机型号的确定

1.塑件体积V:

V≈6.18cm3

塑件的质量计算,查书可知聚乙烯密度为0.91~0.96g/cm2,取ρ=0.93g/cm2,所以塑件的质量为

m=Vρ

浇注系统所需塑料体积:

约为2cm2

2.注射机型号的初步确定。

初选的注射机型号为:

立式注塑机DRV4-S-55T

电动机功率:

5.5(kw)

开模行程:

200(mm)

重量:

1.6(kg)

型号:

DRV4-S-55T

品牌:

德润机械

射胶压力:

193(1969)(Mpa)

螺杆转速:

10-300(rpm)

螺杆直径:

20(mm)

种类:

立式注塑机

产品别名:

立式注塑机

理论注射容量:

29(立方厘米)

合模力:

539(55)(kN)

外形尺寸:

2.2*1*2.9(mm)

射胶量:

26-29(g)

三、确定型腔数目

该塑件的生产类型为中等批量,采用注射成型,为提高效率采用一模两腔。

四、型芯、型腔工作部位尺寸的确定

本着在保证塑件质量要求的前提下,便于加工,装配,使用,维修等原则下。

由于塑件为中小型零件,外形较简单。

本设计将采用整体式,其结构简单,牢固,不易变形,塑件无拼缝痕迹。

1.成型零部件工作尺寸计算

工作尺寸指成型零件上直接用来成型塑件的尺寸。

包括:

1型芯型腔的径向尺寸

2型芯的高度尺寸

3型腔的深度尺寸

4中心距尺寸

2.影响塑件尺寸的因素:

①成型零件本身制造公差

②使用过程中的磨损

③收缩率的波动

④模具安装配合的误差

3.型芯型腔尺寸计算

计算方法有平均值法和公差带法,其中平均值法是按照塑料收缩率,成型零件制造公差和磨损量均为平均值时,制品获得的平均尺寸来计算的。

本设计将采用平均值法,在设计中,凡是孔类尺寸均以其最小尺寸作为公称尺寸,即公差为正。

凡是轴类尺寸均以其最大尺寸作为公称尺寸,即公差为负。

型芯与型腔工作尺寸计算公式,根据《塑料模具结构设计》可得到成型零部件的工作尺寸的计算公式如下表3-1所示

表3-1成型零件工作尺寸计算公式

尺寸类型

计算公式

型腔

径向尺寸(直径、长、宽)

深度

中心距尺寸

以上各式中符号代表的含义如下;

Scp——塑料的平均收缩率;

Δ——塑件公差;

δz——成型零件的制造公差

x——修正系数,一般在1/2~3/4之间变化,公差值大的取小值,对中、小型塑件,一般取3/4;

x´——修正系数,一般在1/2~2/3范围选取,当制品尺寸较大、精度较低时取小值,反之取大值,对中、小型塑件,一般取2/3;;

Lm——型腔基本尺寸;

Ls——塑件外形基本尺寸;

Hm——型腔深度尺寸;

Hs——塑件高度尺寸;

ls——塑件内形尺寸;

hs——塑件深度尺寸;

Cm——模具成型零件的中心距;

Cs——塑件上的中心距。

制件的精度等级为6级,具体公差参照(SJ1372-1978),其中模具中心距尺寸参照《塑料成型加工与模具》(黄虹主编)P157表7-2表孔间距的制造偏差/mm 具体如下表3-2所示:

表3-2孔间距制造偏差

孔间距

制造偏差

<80

80-220

220-360

工作尺寸计算结果具体计算数据如下表3-3所示:

零件尺寸

公式

公差

▷

计算结果

25

(型腔)

1

2.5

(型腔深度尺寸)

1

0

(中心距尺寸)

五、模架的选择

由于制件选用单分型面,在模架选用时,选用A4模架,通过计算可知,在一模两腔的情况下,模具的动模板和定模版的长度应大于两个制件的长度之和再加上分流道的长度,所以选用355

355型号的标准模架。

根据实际情况,所以选择A=30mm,B=30mm,C=60mm。

上下模座的厚度均为20mm,则模架高度为171mm。

1.导套、导柱

查《实用模具技术手册》一书表20-12,选择带头Ⅰ型导套的结构、尺寸及材料如下:

导套

16

30(Ⅰ)GB/T4169.4-1984

材料:

T8A(GB/T1298-1986),淬火处理,硬度55HRC以上

2.推杆

查《实用模具技术手册》一书表20-7,选择推杆的结构、尺寸及材料如下:

推杆

3

65GB/T4169-1984

材料:

T10A(GB/T1298-86),淬火处理,硬度55HRC以上

3.拉料杆

查《实用模具技术手册》一书表20-36,选择拉料杆的结构、尺寸及材料如下:

拉料杆

8

158

材料:

T8A(GB/T1298-1986),淬火处理,硬度(50~55)HRC

4.内六角螺钉

内六角螺钉为标准件,可直接从市场上购得。

查《机械设计课程设计》一书表11-15,选用以下几种内六角螺钉:

螺钉GB70-80-12

M16

螺钉GB70-80-6

M10

材料:

Q235钢

5、其余零部件

模具零件模具材料热处理

型芯和型腔Cr12MoV淬火、中温回火50~55HRC

浇口套,、定位圈T8A淬火53~57HRC

各种模板、推板、固定板、模座45正火125~235HB

六、浇注系统部分

1.确定分型面位置

分型面选择的原则:

(1)分型面选择应便于塑件脱模和简化模具结构,选择分型面应尽可能使塑件开模时留在动模,制件在动模上时有利于脱模。

(2)分型面应尽可能选择在不影响制件外部质量的部位,并使其产生的溢料边易于消除或修整,尤其是表面质量要求高的制件,对于本次的钥匙要求不高。

(3)分型面的选择应有利于保证塑料制件的尺寸精度。

(4)选择分型面时要考虑行腔内气体的排出。

(5)分型面选择应便于模具零件的加工,尤其是成型零部件的加工。

(6)分型面选择应考虑注射机的技术规格。

根据钥匙的实际情况,结构简单,选择单分型面。

分型面在制件中间部分。

如下图

2.确定浇口形式及位置

浇注系统由主流道、分流道、浇口、冷料穴四部分组成。

它的作用是使来自注射模喷嘴的塑料熔体平稳而顺利的充模、压实和保压。

其遵循的设计原则如下

(1)注射行程要短。

(2)排气要好。

(3)要防止型芯变形和嵌件位移。

(4)防止塑件翘曲变形。

3.型腔位置的分布:

对称分布

4.设计主流道及分流道形状和尺寸

①主流道通常设计成圆锥形。

锥角在1~3度,内壁粗糙度为Ra=0.63μm。

②为防止主流道与喷嘴处溢料,与主流道对接处紧密对接,主流道连接处应制成半球形凹坑,主流道的小端直径大于注射机的喷嘴直径1-2mm,半球型凹坑的半径应大与注射机喷嘴的球型半径2m左右。

③为减小料流转向过渡时的阻力,主流道大端呈圆角过渡,其圆角半径r=1~3mm.

④在保证塑料良好成型的前提下,主流道应尽量短,否则将增多流道凝料。

⑤由于主流道与塑料熔体及喷嘴反复接触和碰撞,因此常将主流道制成可拆卸的主流道衬套,便于用优质钢材加工和热处理。

根据制件的实际情况,结合所选注塑机的型号,主流道的小端直径选3.5mm,锥角选1.05°,经过计算,可知大端直径为5mm。

主流道如下图所示

七、校核注射机

1.注射量、锁模力、注射压力、模具厚度等的校核

①最大注射量的校核

注射机的额定注射量29cm3

塑件体积:

V≈6.18m3,每次成型2个塑件。

假设浇道凝料为10m3。

实际注射量=6.18X2+10=22.36cm3<29X80%=23.2cm3

最大注射量满足要求。

②注射压力的校核

PE塑料的注射压力为50~100MPa,取80MPa;

立式注塑机DRV4-S-55T的注射压力为193(1969)(Mpa)

注射机的注射压力满足要求。

③锁模力的校核

注射机的锁模力为539(55)(kN);

PE塑料的注射压力为50~100MPa,取80MPa;

单个塑件在分型面上的投影面积为7.89cm2;

浇道凝料为20cm2;

注射时模具的膨胀力=(7.89X2+20)X10-4X80X106=286.240KN

锁模力满足要求。

④最大注射成型面积的校核

立式注塑机DRV4-S-55T注射机的最大注射成型面积为130cm2;

单个塑件在分型面上的投影面积为7.89cm2;

浇道凝料为20cm2;

注射时模具的成型面积=(7.89X2+20)=35.78cm2<<130cm2<

最大注射成型面积满足要求。

⑤模具厚度和开模行程的校核

模具总厚度为20+30+30+60+20=160,150mm<160mm<250mm,所以开模行程合适。

程的校核

模具开模行程s=20+30+30+60+20+30+1=191<200mm,所以开模行程合适。

综上所得,立式注塑机DRV4-S-55T型号的注塑机适合这套模具。

⑥模具尺寸校核

最大模具尺寸150*200,注射机最大模具尺寸为350*350,模具尺寸合适。

故最后选择注射机型号为立式注塑机DRV4-S-55。

八、冷却系统的设计

对于小型注射模,塑料熔体传递给模具的热量可以依靠自然对流和辐射的方式散发,但在更多情况下,熔体传给模具的绝大多数热量只能依靠冷却水对流传导扩散出去。

因此,需要在模具中合理的设计冷却水的通道截面尺寸及长度,以便计算控制模温所需的热传导面积,但因本次设计对冷却系统未做计算要求,故此没有展开计算。

九、排气系统的设计

模具在后模仁加工高度为0.01,宽度为10mm排气槽辅以推杆间隙和分型面排气就足以达到设计要求。

一十、脱模机构设计

注射成型后,使塑件从凸模或凹模上脱出的机构称为脱模机构,它有一系列的推出零件和辅助零件组成,可有不同的脱模动作。

它有很多种比如:

手动脱模,机动脱模,气动脱模和液压脱模等,因此脱模机构的设计是一项既复杂又灵活的工作,需要不断积累实践经验,而且在设计中应敢于创新。

1.脱模机构的设计原则:

(1)保证塑件不因顶出而变形损坏及影响外观,这是对脱模机构最基本的要求。

(2)为使推出机构简单、可靠、开模时应使塑件留于动模,以利用注射机移动部分的顶杆或液压缸的活塞推出制件。

推出机构运动要准确、灵活、可靠,无卡死与干涉现象。

机构本身应有足够的刚度、强度和耐磨性。

2.脱模机构部件:

根据钥匙的模具设计情况,选择用一次动作将塑件推出的机构称为简单推出脱模机构,它包括推杆脱模、推管脱