固定管板工序卡.docx

《固定管板工序卡.docx》由会员分享,可在线阅读,更多相关《固定管板工序卡.docx(67页珍藏版)》请在冰豆网上搜索。

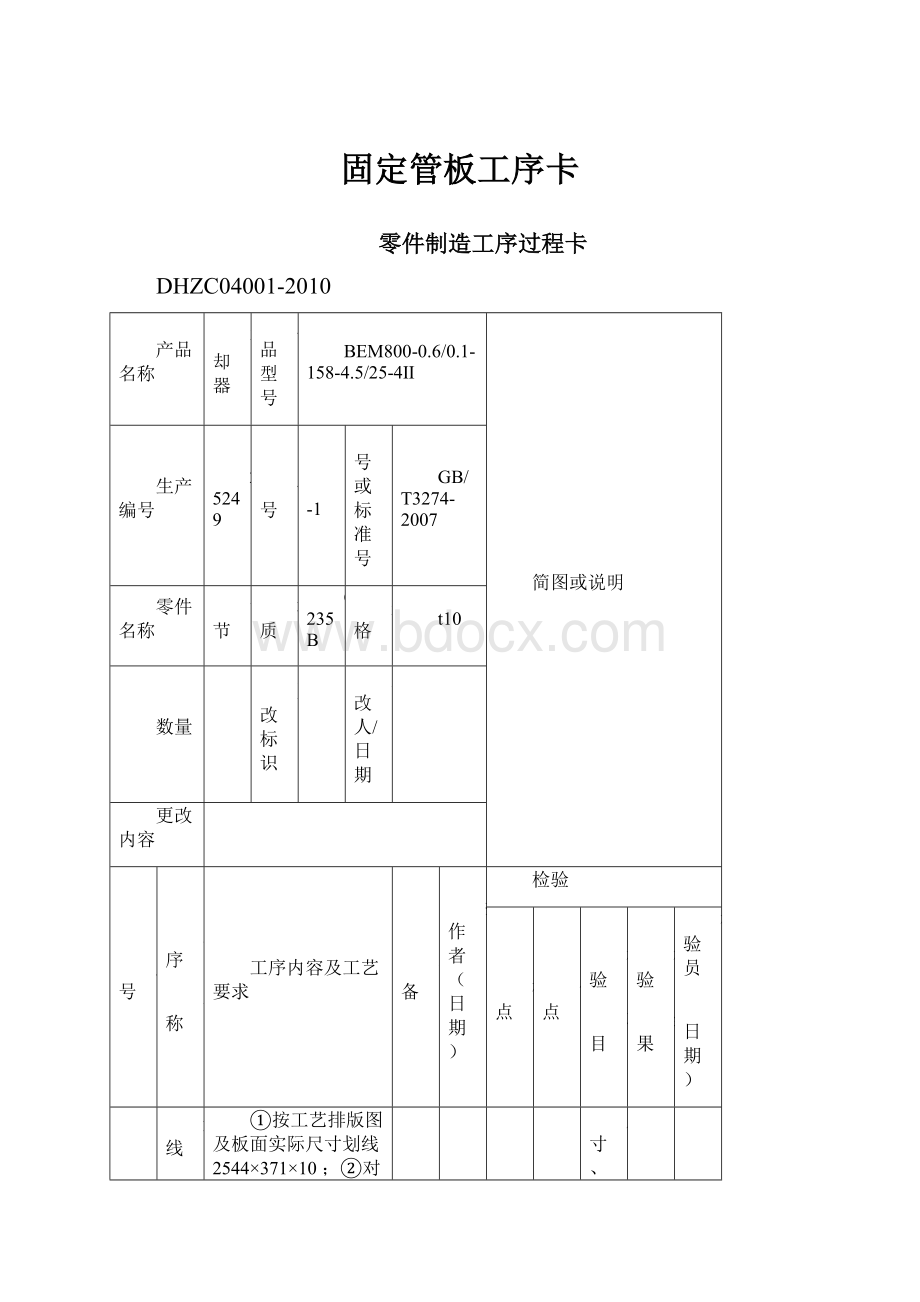

固定管板工序卡

零件制造工序过程卡

DHZC04001-2010

产品名称

冷却器

产品型号

BEM800-0.6/0.1-158-4.5/25-4Ⅱ

简图或说明

生产编号

25249

件号

1-1

图号或标准号

GB/T3274-2007

零件名称

筒节

材质

Q235B

规格

t10

数量

1

更改标识

更改人/日期

更改内容

序号

工序

名称

工序内容及工艺要求

设备

操作者(日期)

检验

检点

停点

检验

项目

检验

结果

检验员

(日期)

1

划线

①按工艺排版图及板面实际尺寸划线2544×371×10;②对角线允差1.5mm;③标识移植;(注:

分水箱与回水箱筒节一起下料、一起卷圆,卷圆前间断割卷后再完全割开)

▲

尺寸、对角线、标识移植

2

下料

按线切割并清除氧化物、熔渣、毛刺。

半自动行走小车

▲

尺寸

3

坡口加工

按焊接工艺卡规定气割开坡口。

气割机

▲

坡口尺寸

4

卷圆

①清除板面杂物;②纵缝对口错边量≤2.5mm,对口间隙0-1.5mm;③材料标识和件号必须在筒节外。

卷板机

▲

对口间隙、错变量、

5

焊接

①施焊前清理坡口及两侧母材表面至少20mm范围内的,氧化皮、油污、熔渣;②筒节两端点焊引、收弧板,并依焊接工艺规定施焊;③焊后清理焊渣等,并打焊工钢印。

埋弧焊机

▲

表面质量、焊工印记

序号

工序

名称

工序内容及工艺要求

设备

操作者(日期)

检验

检点

停点

检验

项目

检验

结果

检验员

(日期)

6

校圆

①割下引、收弧板;②控制圆度公差e≤4mm,

棱角度E≤3mm。

▲

圆度公差、棱角度

7

无损检测

①A类焊缝≥20%焊接长度且不小于250mm,透照等级AB级,检测结果Ⅲ级合格。

RT探伤机

▲

检测结果

8

入库

入半成品库

编制:

审核:

日期:

第1页共24页

零件制造工序过程卡

DHZC04001-2010

产品名称

冷却器

产品型号

BEM800-0.6/0.1-158-4.5/25-4Ⅱ

简图或说明

生产编号

25249

件号

1-8

图号或标准号

DHG14-255-10

零件名称

吊耳A

材质

Q235B

规格

t16

数量

1

更改标识

更改人/日期

更改内容

序号

工序

名称

工序内容及工艺要求

设备

操作者(日期)

检验

检点

停点

检验

项目

检验

结果

检验员

(日期)

1

下料

按图纸编程,数控割,去毛刺。

数控切割机

▲

尺寸

2

钻孔

按图纸尺寸划线,钻1-Ø30孔,去毛刺。

钻床

▲

尺寸

3

坡口加工

按焊接工艺卡开坡口,去毛刺。

氧乙炔

▲

坡口尺寸

4

入库

入半成品库。

编制:

审核:

日期:

第2页共24页

零件制造工序过程卡

DHZC04001-2010

产品名称

冷却器

产品型号

BEM800-0.6/0.1-158-4.5/25-4Ⅱ

简图或说明

生产编号

25249

件号

1-9

图号或标准号

DHG14-255-11

零件名称

分层隔板A

材质

Q235A

规格

t10

数量

1

更改标识

更改人/日期

更改内容

序号

工序

名称

工序内容及工艺要求

工种或设备

操作者(日期)

检验

检点

停点

检验

项目

检验

结果

检验员

(日期)

1

下料

按图纸编程数控割。

数控切割机

▲

尺寸

2

铣

加工密封面使至封头端尺寸由640mm加工至635mm,表面粗糙度为6.3,完成后去毛刺。

铣床

▲

尺寸、粗糙度

3

入口

入半成品库。

编制:

审核:

日期:

第3页共24页

零件制造工序过程卡

DHZC04001-2010

产品名称

冷却器

产品型号

BEM800-0.6/0.1-158-4.5/25-4Ⅱ

简图或说明

生产编号

25249

件号

1-10

图号或标准号

DHG14-255-12

零件名称

分层隔板B

材质

Q235A

规格

t10

数量

1

更改标识

更改人/日期

更改内容

序号

工序

名称

工序内容及工艺要求

工种或设备

操作者(日期)

检验

检点

停点

检验

项目

检验

结果

检验员

(日期)

1

下料

按图纸编程数控割。

数控切割机

▲

尺寸

2

铣

加工密封面使到封头端尺寸由640mm加工至635mm,表面粗糙度为6.3,完成后去毛刺。

铣床

▲

尺寸、粗糙度

3

钻孔

按图纸尺寸划线,钻1-Ø6排净孔,去毛刺。

钻床

4

入库

入半成品库。

编制:

审核:

日期:

第4页共24页

部件组装工序过程卡

DHZC04002-2010

产品名称

冷却器

件号

1-0

部件图号

DHG14-255-02

部件名称

分水箱

产品型号

BEM800-0.6/0.1-158-4.5/25-4Ⅱ

数量

1

出厂编号

25249

更改标识

更改内容

更改人/日期

组

装

用

零

件

表

件号

零部件名称

材质

数量

件号

零部件名称

材质

数量

件号

零部件名称

材质

数量

1-1

封头EHA800×10

Q235B

1

1-7

法兰-FM800-1.0

16MnⅡ

1

1-9

分层隔板A

Q235A

1

1-2

筒节820×10

Q235B

1

1-8

吊耳A

Q235B

1

1-10

分层隔板B

Q235A

1

序号

工序

名称

工序内容及工艺要求

设备

操作者(日期)

检验

检点

停点

检验项目

检验结果

检验员

(日期)

1

组对

①封头、筒节、设备法兰按外圆周分8等分划线与拉粉线并按等分线顺序对点组对;②组对间隙见焊接工艺;③组对错边量≤2.5mm。

▲

等分划线、间隙、错边量、尺寸

2

焊接、打磨

①根据焊接工艺卡对组对后焊缝进行焊接;②焊缝打磨至与母材齐平;③焊后清理焊渣并打焊工钢印。

埋弧焊机

▲

焊缝、焊工钢印

3

无损检测

①C类焊缝,MT-100%符合JB/T4730.4-2005中规定Ⅰ级要求;②DN≥250的B类RT-≥20%且≥250mm,符合JB/T4730.2-2005中规定的Ⅲ级要求。

RT探伤机250

▲

检测记录

4

划线

根据图纸尺寸及拉粉线对开孔位置以及隔板位置进行划线。

具体尺寸偏差见通用工艺。

▲

定位尺寸

序号

工序

名称

工序内容及工艺要求

设备

操作者(日期)

检验

检点

停点

检验

项目

检验

结果

检验员

(日期)

5

开孔

①按线开孔去毛刺;②按焊接工艺要求打磨坡口。

氧乙炔

▲

尺寸

6

装配

①接管法兰标高、垂直度等误差见通用工艺;②分层隔板与封头焊接处预留5mm间隙,保证设备法兰密封面与隔板密封面在同一平面。

点焊固定。

(注:

装配接管时按标高、垂直度固定接管法兰,在筒节内划出相贯线,然后按线切割出缺口,再点焊固定)

氧乙炔

▲

标高、垂直度、尺寸

7

焊接、打磨

①根据焊接工艺卡对组对后焊缝进行焊接,(注:

接管处焊缝应打磨至与筒节内径齐平);②焊后清理焊渣并打焊工钢印。

▲

表面质量、焊工钢印

8

无损检测

对施焊后D类焊缝进行MT-100%检测,并符合JB/T4730.4-2005中规定的Ⅰ级要求。

磁粉仪

▲

检测记录

9

热处理

根据热处理工艺卡对管箱进行整体热处理。

外协

▲

热处理报告

10

打磨

处理密封面使其见光。

▲

密封面

11

入库

入半成品库。

编制:

审核:

日期:

第5页共24页

零件制造工序过程卡

DHZC04001-2010

产品名称

冷却器

产品型号

BEM800-0.6/0.1-158-4.5/25-4Ⅱ

简图或说明

生产编号

25249

件号

6-1

图号或标准号

DHG14-255-04

零件名称

前端管板

材质

Q345R

规格

t=45

数量

1

更改标识

更改人/日期

更改内容

序号

工序

名称

工序内容及工艺要求

工种或设备

操作者(日期)

检验

检点

停点

检验

项目

检验

结果

检验员

(日期)

1

编程

按图纸编程(单边需预留3~5mm加工余量)。

▲

尺寸

2

下料

①数控切割下料,去毛刺。

②标识移植。

数控切割机

▲

尺寸、标识移植

3

车削

①外圆车至Ø930mm,厚度车至40mm;②按图纸尺寸车出勾槽;③管板两端面,密封面粗糙度为6.3;④标识移植。

车床

▲

尺寸、粗糙度、标识移植

4

打点、铣

①按图打452个管孔点,按图打40个螺栓孔点,按图打

8个螺孔点;②按图加工隔板槽宽12mm,深6mm,槽底与密封面处于同一平面,表面粗糙度为6.3。

NC

▲

尺寸、打点孔数

序号

工序

名称

工序内容及工艺要求

设备

操作者(日期)

检验

检点

停点

检验

项目

检验

结果

检验员

(日期)

6

钻孔

①按点钻452-Ø25.250+0.15管孔粗糙度12.5,按点钻

40-Ø23螺栓孔粗糙度12.5。

按点攻8-M16螺孔需注意孔深及方向,攻牙时注意牙深,粗糙度6.3。

去毛刺;

要求:

②96%以上的管桥宽度≥5.86mm,允许≤4%的最小孔桥宽度为3.48mm;③螺栓孔中心圆直径偏差±1.0mm,相邻两孔弦长允差≤±0.5mm,任意二孔弦长允差≤±1.0mm;④螺孔中心线与端面的垂直度允差不得大于0.25%;⑤螺纹基本尺寸按GB/T196-2003要求,公差按GB/T167-2003要求。

钻床

▲

尺寸、表面粗糙度、孔桥、螺栓孔偏差、螺纹孔公差

7

倒角

管孔两面按要求倒角。

钻床

▲

尺寸

8

入库

入半成品库。

编制:

审核:

日期:

第6页共24页

零件制造工序过程卡

DHZC04001-2010

产品名称

冷却器

产品型号

BEM800-0.6/0.1-158-4.5/25-4Ⅱ

简图或说明

生产编号

25249

件号

6-5

图号或标准号

DHG14-255-13

零件名称

折流板

材质

Q235A

规格

Ø795.5×8

数量

8

更改标识

更改人/日期

更改内容

序号

工序

名称

工序内容及工艺要求

工种或设备

操作者(日期)

检验

检点

停点

检验

项目

检验

结果

检验员

(日期)

1

编程

按图纸尺寸编程(单边预留2~3mm加工余量)

▲

尺寸

2

下料

数控切割下料,去毛刺。

数控切割机

▲

尺寸

3

校平

折流板应平整,平面度公差为3mm。

▲

尺寸

4

打点

①将折流板点焊成一叠(需考虑管头长度,折流板过厚分叠)②按图打452个管孔点,按图打8个拉杆孔点(整圆时)。

NC

▲

尺寸、打点孔数

5

钻孔

①按点钻452-Ø25.25管孔粗糙度为12.5,按点钻6-Ø18拉杆孔粗糙度为12.5,去毛刺。

(钻孔时先钻8个均布孔用螺栓固定折流板,防止钻孔时铁屑进入折流板缝隙,影响精度。

)要求:

②相邻两管孔中心距偏差为±0.3mm;任意两管孔中心距偏差为±1mm。

钻床

▲

尺寸、粗糙度、管孔偏差

序号

工序

名称

工序内容及工艺要求

设备

操作者(日期)

检验

检点

停点

检验

项目

检验

结果

检验员

(日期)

6

车削

①将折流板与管板通过管孔按圆心用螺栓固定;②车外径至Ø765.50-0.8。

mm。

③标件号

车床

▲

尺寸、件号

7

倒角

管孔两面按图纸要求倒角。

钻床

▲

尺寸

7

剪

按图纸尺寸剪去缺口。

剪板机

▲

尺寸

8

发黑

按图纸要求进行发黑处理。

外协

▲

发蓝质量

9

入库

入半成品库。

编制:

审核:

日期:

第7页共24页

零件制造工序过程卡

DHZC04001-2010

产品名称

冷却器

产品型号

BEM800-0.6/0.1-158-4.5/25-4Ⅱ

简图或说明

生产编号

25249

件号

6-6

图号或标准号

GB713-2014

零件名称

筒体

材质

Q345R

规格

t10

数量

1

更改标识

更改人/日期

更改内容

序号

工序

名称

工序内容及工艺要求

工种或设备

操作者(日期)

检验

检点

停点

检验

项目

检验

结果

检验员

(日期)

1

划线

①按工艺排版图及板面实际尺寸划线2544×1800×10两块,2544×813×10一块;②对角线允差1.5mm;③标识移植

▲

尺寸、对角线、标识移植

2

下料

按线切割并清除氧化物、熔渣、毛刺。

半自动行走小车

▲

尺寸

3

坡口加工

按焊接工艺卡规定气割开坡口。

气割机

▲

坡口尺寸

4

卷圆

①清除板面杂物;②纵缝对口错边量≤2.5mm,对口间隙

0-1.5mm;③材料标识和件号必须在筒节外。

卷板机

▲

对口间隙、错变量、

5

焊接

①清理坡口及两侧母材表面至少20mm范围内的氧化皮、油污、熔渣的有害物质;②筒节两端点焊引、收弧板,并依焊接工艺规定施焊;③焊后清理焊渣等,并打焊工钢印。

埋弧焊机

▲

表面质量、焊工印记

序号

工序

名称

工序内容及工艺要求

设备

操作者(日期)

检验

检点

停点

检验

项目

检验

结果

检验员

(日期)

6

校圆

①割下引、收弧板;②控制圆度公差≤4mm,棱角度≤

3mm。

▲

圆度公差、棱角度

7

无损检测

①A类焊缝≥20%焊接长度且不小于250mm,透照等级AB级,检测结果Ⅲ级合格。

RT探伤机

▲

检测结果

8

组对

根据排版图组对①筒节按外圆周分8等分划线并按等分线顺序对点;②组对间隙见焊接工艺;③组队错边量≤

2.5mm;④壳体直线度不大于1%。

滚轮架

▲

尺寸、组对间隙、错变量

9

焊接

①清理坡口及两侧母材表面至少20mm范围内的氧化皮、油污、熔渣的有害物质;②依照焊接工艺卡进行焊接;③焊后清理药皮,打焊工钢印。

埋弧焊机

▲

焊缝质量

10

无损检测

①B类焊缝≥20%焊接长度且不小于250mm,透照等级AB级,检测结果Ⅲ级合格。

RT探伤机

▲

检测结果

11

入库

入半成品库

编制:

审核:

日期:

第8页共24页

零件制造工序过程卡

DHZC04001-2010

产品名称

冷却器

产品型号

BEM800-0.6/0.1-158-4.5/25-4Ⅱ

简图或说明

生产编号

25249

件号

6-7/6-8

图号或标准号

QB1010-LG

零件名称

拉杆

材质

Q235A

规格

Ø16

数量

2/6

更改标识

更改人/日期

更改内容

序号

工序

名称

工序内容及工艺要求

工种或设备

操作者(日期)

检验

检点

停点

检验

项目

检验

结果

检验员

(日期)

1

下料

按图纸长度下料,去毛刺。

(需减去丝头长度)

锯床

▲

2

焊丝头

按厂标焊上丝头。

电焊机

▲

编制:

审核:

日期:

第9页共24页

零件制造工序过程卡

DHZC04001-2010

产品名称

冷却器

产品型号

BEM800-0.6/0.1-158-4.5/25-4Ⅱ

简图或说明

生产编号

25249

件号

6-11

图号或标准号

DHG14-255-04

零件名称

后端管板

材质

Q345R

规格

t=45

数量

1

更改标识

更改人/日期

更改内容

序号

工序

名称

工序内容及工艺要求

工种或设备

操作者(日期)

检验

检点

停点

检验

项目

检验

结果

检验员

(日期)

1

编程

按图纸编程(单边需预留3~5mm加工余量)。

▲

尺寸

2

下料

①数控切割下料,去毛刺。

②标识移植。

数控切割机

▲

尺寸、标识移植

3

车削

①外圆车至Ø930mm,厚度车至40mm;②按图纸尺寸车出勾槽;③管板两端面,密封面粗糙度为6.3;④标识移植。

车床

▲

尺寸、粗糙度、标识移植

4

打点、铣

①按图打452个管孔点,按图打40个螺栓孔点;②按图加工隔板槽宽12mm,深6mm,槽底与密封面处于同一平面,表面粗糙度为6.3。

NC

▲

尺寸、打点孔数

序号

工序

名称

工序内容及工艺要求

设备

操作者(日期)

检验

检点

停点

检验

项目

检验

结果

检验员

(日期)

6

钻孔

①按点钻452-Ø25.250+0.15管孔粗糙度12.5,按点钻

40-Ø23螺栓孔粗糙度12.5,去毛刺;

要求:

②96%以上的管桥宽度≥5.86mm,允许≤4%的最小孔桥宽度为3.48mm;③螺栓孔中心圆直径偏差±1.0mm,相邻两孔弦长允差≤±0.5mm,任意二孔弦长允差≤±1.0mm;④螺孔中心线与端面的垂直度允差不得大于0.25%

钻床

▲

尺寸、表面粗糙度、孔桥、螺栓孔偏差、螺纹孔公差

7

倒角

管孔按图纸要求两面倒角。

8

入库

入半成品库

编制:

审核:

日期:

第10页共24页

零件制造工序过程卡

DHZC04001-2010

产品名称

冷却器

产品型号

BEM800-0.6/0.1-158-4.5/25-4Ⅱ

简图或说明

生