丸剂工艺规程.docx

《丸剂工艺规程.docx》由会员分享,可在线阅读,更多相关《丸剂工艺规程.docx(16页珍藏版)》请在冰豆网上搜索。

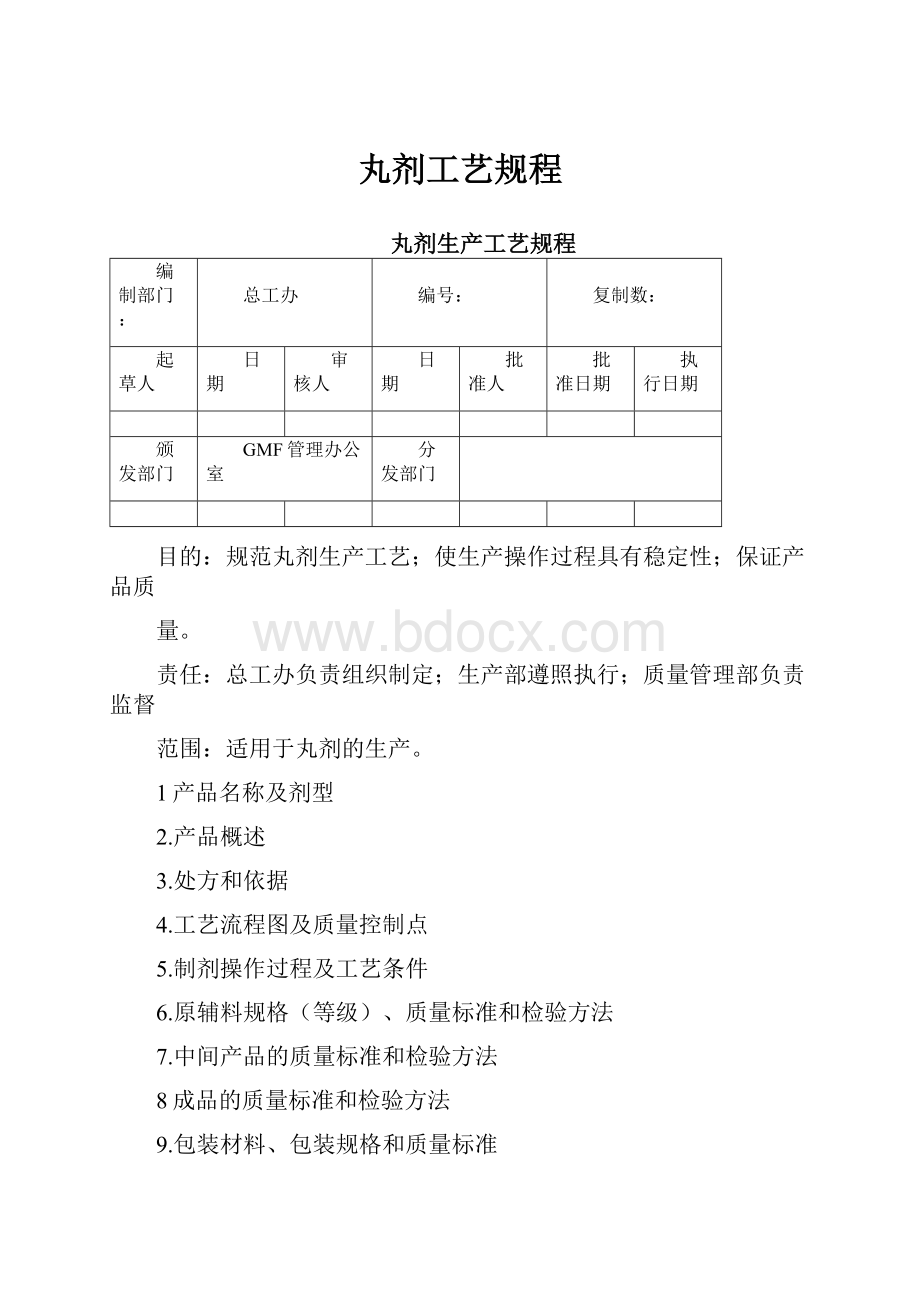

丸剂工艺规程

丸剂生产工艺规程

编制部门:

总工办

编号:

复制数:

起草人

日期

审核人

日期

批准人

批准日期

执行日期

颁发部门

GMF管理办公室

分发部门

目的:

规范丸剂生产工艺;使生产操作过程具有稳定性;保证产品质

量。

责任:

总工办负责组织制定;生产部遵照执行;质量管理部负责监督

范围:

适用于丸剂的生产。

1产品名称及剂型

2.产品概述

3.处方和依据

4.工艺流程图及质量控制点

5.制剂操作过程及工艺条件

6.原辅料规格(等级)、质量标准和检验方法

7.中间产品的质量标准和检验方法

8成品的质量标准和检验方法

9.包装材料、包装规格和质量标准

10.说明书、产品包装文字说明和标志

11.工艺卫生要求

12.设备一览表及主要设备生产能力

13.技术安全和劳动保护

14.劳动组织和岗位定员

15.物料平衡的计算方法

16.原辅料、包装材料消耗定额

17.动力消耗定额

18.综合利用和环境保护

19.丸剂生产过程控制管理制度

20.产品留样观测

21.附页

1.品名及剂型

1.1.品名:

丸剂

汉语拼音:

1.2.剂型:

丸剂

2.产品概述

批准文号

2.2.产品特点:

2.3.性状:

。

2.4.功能主治

2.5.用法用量:

2.6.规格:

3.处方和依据

3.1.处方

3.2.处方依据:

4.工艺流程图及质量控制点

1:

检查领用的原辅料是否与生产指令相符,是否有检验合格

证。

质量监控点2:

检查粉碎后药粉细度是否达到80目要求。

质量监控点3:

检查所有药粉是否混合均匀。

质量监控点4:

检查干燥、选丸后,药丸外观、水分、重差、溶散时限是

否符合要求质量监控点5:

检查铝塑包装的装量差异,热封是否紧密。

质量监控点6:

检查外包装的外观质量,生产残损或剩余印有批号的说明书和小盒、大箱是否计数销毁;入库成品是否有产品合格证或寄库证。

5.制剂操作过程及工艺条件

5.1.配料工序:

5.1.1.配料前,操作人员首先检查是否有上批清场合格证(合格证必须在有效期内),核对原辅料品名、规格、批号、重量是否准确无误,称量器具调零。

5.1.2.配料:

将领来的饮片按生产指令规定数量分别进行称重,配料。

将配好的药材装入洁净无纺布中,扎紧袋口,拴挂标签;注明生产日期、批号、品名、规格、重量及操作人和复核人签字;由质监员检查合格后,转入下一工序。

5.1.3.清场:

生产结束后对车间生产环境、配料盘及各种工具进行清扫

冲洗,按照《配料岗位清场标准操作程序》进行;由质监员检查清场情况,确认合格后,签发清场合格证。

5.2.粉碎、混合工序:

5.2.1.生产前,由岗位负责人及质监员对该岗位进行全面检查,是否有上批清场合格证(合格证必须在有效期内),工器具是否齐全并已清洗、干燥;设备是否清洗,确认无其它异物,开始生产。

所需设备、工具:

粉碎机、混合机、不锈钢桶、不锈钢铲、磅秤、洁

净薄膜袋。

5.2.2.粉碎:

由岗位负责人检查粉碎机及辅助设备的运转情况。

传动部

位的润滑情况,空车试机,一切正常后,按工艺要求的目数,选择筛网并装于筛框上紧固,然后将整个筛子固定好,用手轻轻转动活动齿,应与周围不摩擦,闭合膛门,拧紧紧固螺丝。

检查收集布袋和风袋是否清洁,有无漏洞,然后用布带扎紧出料口。

操作人员按生产指令领料(经配料拌匀的熟地黄、山茱萸(制)等12味),领料时,操作人员应看包装是否严密、完好、无污染,并核对品名、批号、重量,并复称。

按照《ZKF-3X型粉碎机标准操作程序》进行生产操作,将所有饮片粉

碎成细粉,过80目筛。

5.2.3.总混:

由岗位负责人检查混合机及辅助设备的运转情况。

传动部位的润滑情况,空车试机,一切正常后,开始生产。

将粉碎好的药粉进行混合,按照《HD-1000A型多向运动混合机标准操作程序》进行生产操作。

5.2.4.称重:

将混合好的药粉分成四等份,装入衬有双层洁净薄膜袋的无纺布袋中,扎紧袋口,拴挂标签;注明日期、品名、批号、岗位、毛重、净重、皮重、编号及操作人和复核人签字;由质监员检查合格后,放入暂存间,填写请验单,送质监室,取样做微生物限度检查。

合格后转入制剂车间备料间。

5.2.5.清场:

生产结束后按《粉碎岗位清场标准操作程序》及《混合岗位清场标准操作程序》对车间生产环境、设备及各种工具进行清洁;由质监员检查清场情况,确认合格后,签发清场合格证。

5.3.制剂车间5.3.1炼蜜工序:

生产前,由岗位负责人及质监员对该岗位进行全面检查,是否有上批清场合格证(合格证必须在有效期内),工器具是否齐全并已清洗、干燥;设备是否清洁,确认无其它异物,开始生产。

所需设备、工具:

夹层锅、不锈钢桶、磅秤。

炼蜜:

按生产指令从仓库领取蜂蜜,送入制剂车间炼蜜间,进行炼蜜

(按照《夹层蒸药锅标准操作程序》操作),炼蜜温度在115C,密度1.34

称重:

将炼好的蜂蜜装入不锈钢桶内,称重;拴挂标签,注明日期、品名、批号、岗位、毛重、净重、皮重及操作人和复核人的签字,转入制丸工序。

清场:

生产结束后按《炼蜜岗位清场标准操作程序》对车间环境、设备及各种工具进行清洁;由质监员检查清场情况,确认合格后,签发清场合格证及合格标记。

5.3.2.制丸工序:

生产前,由岗位负责人及质监员对该岗位进行全面检查,是否有上批清场合格证(合格证必须在有效期内),工器具是否齐全并已清洗、干燥;设备是否清洁,确认无其它异物,开始生产。

所需设备、工具:

夹层锅、槽型混合机、炼药机、制丸机、四级分离机、包衣机、不锈钢桶、不锈钢盘、磅秤。

制软材:

按生产指令从制剂车间备料间分次领取药粉,核对好品名、

批号、重量;按每公斤药粉加炼蜜425g,加纯化水90g;在槽型混合机中混合15分钟(按照《槽型混合机标准操作程序》操作),制成软材;再在

炼药机上炼制20分钟(按照《GLH-30炼药机标准操作程序》操作)。

制丸:

将制好的软材用制丸机制丸(按照《YUJ-17B制丸机标准操作程序》进行生产操作)。

筛分:

将制好的药丸用四级分离机进行筛分(按照《XF-10四级分离

机标准操作程序》操作)。

整丸:

将制好的药丸用不锈钢糖衣机进行拉圆(按照《BQ-1000A不

锈钢糖衣机标准操作程序》操作)。

干燥:

将拉圆好的药丸用微波干燥机进行干燥,(按照《TW-30A微

波干燥机标准操作程序》操作);干燥时控制干燥温度在80C。

选丸:

将干燥后的药丸用选丸机进行选丸(按照《选丸机标准操作程序》操作)。

称重:

将干燥、选好的药丸装入不锈钢桶内,称重;拴挂标签,注明

日期、品名、批号、岗位、毛重、净重、皮重及操作人和复核人的签字,箱上覆盖一层塑料薄膜。

由质监员检查合格后,转入中间站;由中间站管理员填写请验单,送质监室,取样做微生物限度检查。

清场:

生产结束后按《丸剂制丸岗位清场标准操作程序》对车间环境、设备及各种工具进行清洁;由质监员检查清场情况,确认合格后,签发清场合格证及合格标记。

5.3.2.内包装工序:

铝塑包装:

包装规格:

6g/袋

生产部下达批包装指令,由质量管理部审批,铝塑包装岗位接到批包

装指令后开始包装。

向中间站领取药丸和包装铝箔,核对好品名、批号、数量后交接;检查所领取的铝箔外包装是否完好、符合标准。

生产前,检查有无上批清场合格证(合格证必须在有效期内),铝塑颗粒包装机各部分是否已清洁、干燥,机械各部件运转灵活,无异常声响。

按《铝塑包装机标准操作程序》进行操作;生产过程中由车间化验室按规定抽样检查装量差异、外观及密封性,并做好记录;

包装好的铝箔袋装入塑料中转箱,称重,拴挂标签。

注明日期、品名、批号、岗位、数量及操作人和复核人的签字;由质监员检查合格后,转入中间站。

清场:

生产结束后按《丸剂内包装岗位清场标准操作程序》对车间环境、设备及各种容器具进行清洁;由质监员检查清场情况,确认合格后,签发清场合格证。

5.3.3.外包装工序:

包装规格:

10袋X100盒/件

生产前准备,检查有无上批清场合格证(合格证必须在有效期内),各种外包装设备是否已清洁、干燥,机械各部件运转灵活,无异常声响。

根据批包装指令,由工段班长向外包材库限量领取包装材料,领取时,仔细核对品名、注册商标、批准文号、文字内容、印刷质量是否符合厂定标准要求,无误后计数发放。

岗位负责人按批包装指令向制剂车间中间站领取内包装好的药丸,外包岗位开始包装;在包装过程中,有轧边、轧漏等残次铝箔袋出现时,应及时挑出,装入双层薄膜袋中,按尾料处理。

(见《丸剂尾料管理制度》)

装小盒必须整齐、美观,将包装好的小盒放在喷码机传送带上,打印

生产日期、有效期、产品批号。

然后用POF膜热收缩,5盒/组,按《热收缩机标准操作程序》进行操作,热封后,装入大箱,放入产品合格证,打包、入库,办理寄库手续。

整批包装完毕,请验,合格后办理正式入库手续。

控制温度18—26C,相对湿度45—65%。

清场:

按《外包装岗位清场标准操作程序》对车间生产环境、设备及各种工具进行清洁;由质监员检查清场情况,确认合格后,签发清场合格证。

6.原辅料规格(等级)、质量标准和检验方法

6.1.原料:

执行《中华人民共和国药典》(二OOO)年版及《北京市中药炮制规范》(八六)版。

6.2.原料的质量标准和检验方法:

见21.附页:

1.《明目地黄丸原料质量标准》及《明目地黄丸原料检验标准操作程序》;

6.3.辅料:

执行《中华人民共和国药典》(二OOO)年版。

6.4.辅料的质量标准和检验方法:

见21.附页:

2.《蜂蜜质量标准》及《蜂蜜检验标准操作程序》;

《纯化水质量标准》及《纯化水检验标准操作程序》;

7.中间产品的质量标准和检验方法

7.1.中间产品的质量标准和检验方法:

见21.附页:

3.《明目地黄丸中间产品质量标准》及《明目地黄丸中间产品检验标准操作程序》;

8.成品的质量标准和检验方法8.1.成品的质量标准和检验方法:

见21.附页:

4.《明目地黄丸成品内控质量标准》、《明目地黄丸成品质量标准》及《明目地黄丸成品检验标准操作程序》;9.包装材料、包装规格、质量标准

9.1.包装材料质量标准:

见21.附页:

5.《明目地黄丸包装材料质量标准》及《明目地黄丸包装材料检验标准操作程序》;

9.2.包装规格:

9.2.1.包装规格:

每袋6g,10袋/盒,100盒/箱

9.2.2.规格项填写:

6gx10袋X100盒

10.说明书、产品包装、文字说明和标志

10.1.说明书内容:

见21.附页:

8.明目地黄丸说明书附件;

10.2.产品小盒、大箱文字说明及标志:

见21.附页:

9.明目地黄丸小盒、大箱图片附件;

11.工艺卫生要求

11.1.生产厂房内应保持清洁、整齐;洁净生产车间为30万级,温度控制在18-26C、相对湿度控制在45-65%照明度为300勒克斯、洁净室与室外大气的静压应大于10帕。

11.2.设备应保持清洁,每班或者换批时都要进行彻底清洗。

11.3.与药品直接接触的设备表面应光洁、平整、易清洗或消毒、耐腐蚀,不与药品发生化学变化或吸附药品;设备所有的润滑剂、冷却剂等不得对药品或容器造成污染。

11.4.车间各班组在生产过程中,要保持工作室清洁,物品摆放整齐;生产操作时,保持地面清洁,无杂物。

11.5.生产过程中出现的废弃物应及时用塑料袋装号,送入清洁工具存放室,严禁在工作室内堆放绳头、牛皮纸等与生产无关的杂物,不允许有与正在生产的品种无关的物品同时堆放在同一工作台上。

11.6.任何与生产无关的私人用品不得带入工作室。

11.7.洁净区仅限于该区域生产操作人员和经批准的人员进入。

11.8.设备、桌椅表面不允许有灰尘、杂物。

门窗、水池应经常擦洗,不允许留有污渍、水渍,地面不允许有积水。

11.9.每一品种生产完毕后,都应进行一次全面、彻底的清场,严格执行清场制度,检查合格后,方可投入下一品种的生产。

11.10.下班后,应将工作室打扫干净,工具摆放整齐,擦净设备表面,物品放在规定的位置。

11.11.凡有各种传染病、皮肤病患者和体表有伤口者,不得从事药品生产。

12.设备一览表及主要设备生产能力

保护

13.1.技术安全:

13.1.1.各工序操作时必须严格执行岗位操作程序及设备操作程序,应注意生产安全。

13.1.2.生产设备、动力设备不得超负荷运转,设备必须实行计划检修,专人维护保养,保证设备处于完好状态,车间设备应由专人负责,使用人员应了解设备的性能,做到会使用、会保养。

13.1.3.多维混合机运行时,操作人员应远离,门上挂危险标志;全自动胶囊填充机开机或点动时一定要提醒操作者注意安全;铝塑包装机运行时,严禁用手触摸压辊以免烫伤或压伤。

13.1.4.生产中应严格执行水、电、汽管理制度。

13.2.劳动保护:

进入洁净区的操作人员必须按规定穿戴好工作服、帽、

手套、口罩,防止药物粉尘接触皮肤

14.劳动组织和岗位定员

岗位名称

宀口

疋员

岗位名称

宀口

疋员

配料

4人

铝塑包装

2人

粉碎、混合

外包装

5人

备料间、中间站

1人

车间主任

1人

炼蜜

1人

合计

20人

制丸

6人

物料

平衡

的计

算方

法

15.1.物料平衡:

实际值

物料平衡二X100%

理论值

15.2.理论值:

按照所用的原料(包装材料)量,在生产中无任何损失或差错的情况下得出的最大数量。

15.3.实际值:

为生产过程中实际产出量。

包括:

合格产品

不合格产品

抽检样品量(检品)

收集的废弃物料(如捕尘系统、地面、设备表面收集物)

15.4.生产中各受控工序的物料平衡的受控范围

15.4.1.粉碎工序物料平衡的受控范围:

98—100%

15.4.2.总混工序物料平衡的受控范围:

99-100%

15.4.3.制丸工序物料平衡的受控范围:

99-100%

15.4.4.包装工序物料平衡的受控范围:

100%

16.原辅料、包装材料消耗定额

16.1.粉碎岗位消耗定额:

>92%

粉碎岗位消耗定额二(该工序制成品量/该工序投入量)X100%

16.2.总混岗位消耗定额:

>1%

总混岗位消耗定额二(该工序制成品量/该工序投入量)x100%

16.2.制丸岗位消耗定额:

>1%

制丸岗位消耗定额二(该工序制成品量/该工序投入量)x100%

16.3.

包装材料

斗消耗定额:

大

箱:

0.5%

小

盒:

1%

铝

箔

袋:

7%

说

明

书:

1%

POF

膜:

5%

16.3.

1.

包装

[材料消耗率计算公式:

领用包材总数量一合格成品使用量

包装材料消耗率二x100%

领用包材总数量

17.动力消耗定额

17.1.用水消耗定额:

控制在每万盒合格产品消耗水吨以下。

用水消耗定额二(生产用水+动力用水+卫生用水)/单位合格产品数量

17.2.用电消耗定额:

控制在每万盒合格产品消耗电度。

用电消耗定额=(动力电+照明电)/单位合格产品数量

17.3.燃煤消耗定额:

控制在每万盒合格产品消耗燃煤吨。

燃煤消耗定额二标准燃煤用量/单位合格产品数量

18.环境保护

18.1.厂区环境:

18.1.1.生产区周围的厂区环境整洁、整齐,排水通畅,无杂草,无积水,无蚊蝇孳生地;整个厂区无露土面积。

18.1.2.生产区、生活区、辅助区分开,并且有明显、清晰的标志;空气清新,符合国家规定的大气标准,无酸性烟雾及粉尘。

18.2.厂区道路:

18.2.1.厂区道路采用地砖或水泥路面,路面保持清洁、畅通、平整、湿润不起尘。

18.2.2.人物流分开,运输不得对药物及原辅料产生污染。

18.3.厂区绿化:

18.3.1.厂区绿化可以有效地滞尘,吸收有害气体,减少大气中的微生物,美化环境。

本公司厂区绿化系数达20%以上。

厂区绿化系数二绿化面积

X100%

厂区面积(包括建筑占地面积)

18.3.2.绿化以种植草皮及绿色灌木为主,不选用观赏花木及高大乔木,不得选用产生花絮、绒毛、花粉等对大气产生污染的植物。

18.4.厂区物品的存放:

18.4.1.厂区内车辆及其它物品必须放在规定的区域,定置、定量,按要求码放,不得在其它地方任意堆放;定置区域内有明显的标记。

18.5.废弃物及垃圾处理:

18.5.1.厂区内不准随地扔果皮、纸屑,不准随地吐痰,严禁吸烟;不得随意堆放废弃物及垃圾;生活垃圾和工业垃圾必须采取有效的隔离措施,放在密闭器内或袋中,及时扔到厂区规定的垃圾站,不得对厂区环境产生污染。

18.5.2.厂区邻近的废弃物、垃圾堆放站必须与厂区直接采取有效的隔离措施和消毒措施,位置要远离生产区,并由办公室指定专人定时(晚间)消除,随时将盛装容易处理干净、消毒。

18.6.卫生设施:

18.6.1.卫生设施要清洁、通畅,无阻塞物及排泄物,厂区清洁员清扫、管理,不得对周围环境造成污染。

18.6.2.卫生间洗手设施、干手设施齐全;干手设施不得交叉污染。

18.6.3.卫生间消毒设施齐全,由厂区清洁员负责消毒。

18.7.厂区内施工:

18.7.1.厂区内施工必须采取有效措施将施工现场与厂区周围环境隔离,有明显的施工标志,不得对厂区环境、原辅料运输及药品的生产过程产生污染;由主管施工的部门负责安全工作。

19.明目地黄丸生产过程控制管理制度

19.1.生产过程控制管理制度:

见21.附页:

6.《明目地黄丸生产过程控制管理制度》;

20.产品留样观察

20.1.产品留样观察:

见21.附页:

7.《产品留样观察管理制度》;

21.附页

1.《明目地黄丸原料质量标准》及《明目地黄丸原料检验标准操作程序》1.1.《明目地黄丸原料质量标准》:

《熟地黄质量标准》、《山茱萸(制)质量标准》、《牡丹皮质量标准》、《山药质量标准》、《茯苓质量标准》、《泽泻质量标准》、《枸杞子质量标准》、《菊花质量标准》、《当归质量标准》、《白芍质量标准》、《蒺藜质量标准》、《石决明(煅)质量标准》;

1.2.《明目地黄丸原料检验标准操作程序》;《熟地黄检验标准操作程序》、《山茱萸(制)检验标准操作程序》、《牡丹皮检验标准操作程序》、《山药检验标准操作程序》、《茯苓检验标准操作程序》、《泽泻检验标准操作程序》、《枸杞子检验标准操作程序》、《菊花检验标准操作程序》、《当归检验标准操作程序》、《白芍检验标准操作程序》、《蒺藜检验标准操作程序》、《石决明(煅)检验标准操作程序》;2.《蜂蜜胶囊质量标准》及《蜂蜜检验标准操作程序》;《纯化水质量标准》及《纯化水检验标准操作程序》;3.《明目地黄丸中间产品质量标准》及《明目地黄丸中间产品检验标准操作程序》;

4.《明目地黄丸成品内控质量标准》、《明目地黄丸成品质量标准》及《明目地黄丸成品检验标准操作程序》;5.《明目地黄丸包装材料质量标准》及《明目地黄丸包装材料检验标准操作程序》;

6.《明目地黄丸生产过程控制管理制度》;7.《产品留样观察管理制度》;

8.明目地黄丸说明书附件;

9.明目地黄丸小盒、大箱图片附件;