6高炉四大规程解析.docx

《6高炉四大规程解析.docx》由会员分享,可在线阅读,更多相关《6高炉四大规程解析.docx(146页珍藏版)》请在冰豆网上搜索。

6高炉四大规程解析

第一编生产主体设备

第1章炼铁新区2800m3高炉四大规程

一无料钟炉顶设备

使用规程

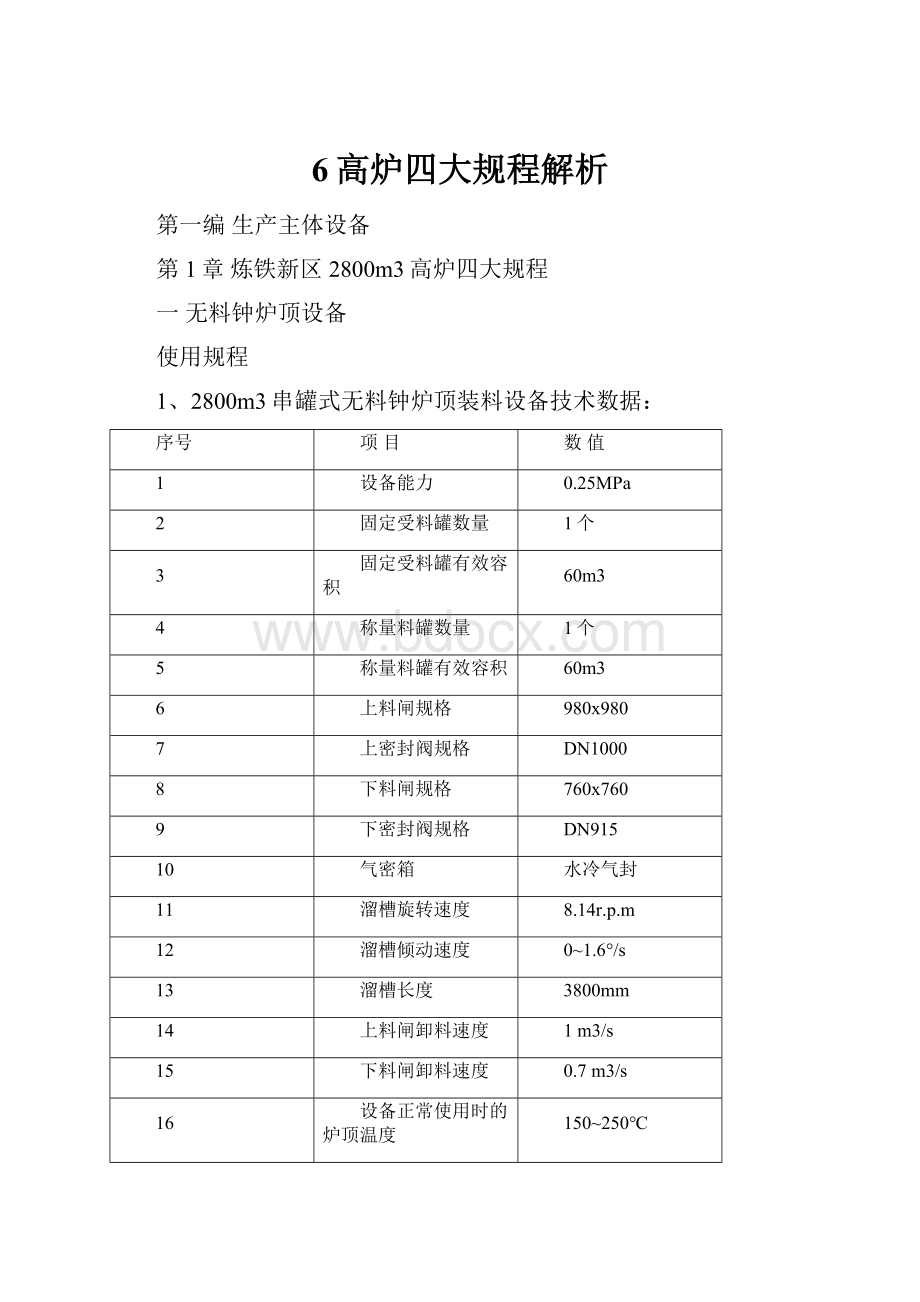

1、2800m3串罐式无料钟炉顶装料设备技术数据:

序号

项目

数值

1

设备能力

0.25MPa

2

固定受料罐数量

1个

3

固定受料罐有效容积

60m3

4

称量料罐数量

1个

5

称量料罐有效容积

60m3

6

上料闸规格

980x980

7

上密封阀规格

DN1000

8

下料闸规格

760x760

9

下密封阀规格

DN915

10

气密箱

水冷气封

11

溜槽旋转速度

8.14r.p.m

12

溜槽倾动速度

0~1.6°/s

13

溜槽长度

3800mm

14

上料闸卸料速度

1m3/s

15

下料闸卸料速度

0.7m3/s

16

设备正常使用时的炉顶温度

150~250℃

17

短时超限温度(500℃):

每次不超过30分钟

500℃

18

炉料

焦炭、烧结、球团

19

料批t/批

焦批:

最小14正常17 最大19.5

矿批:

最小65正常78.9最大90.5

20

堆比重:

焦炭

烧结矿

球团矿

块矿

0.5t/m3

1.75t/m3

2.2t/m3

2.2t/m3

21

炉料的粒度:

焦炭

烧结矿

球团矿

焦丁

25~75mm

5~55mm

9~16mm

10~25mm

22

炉顶法兰内径

φ3150mm

23

炉顶法兰螺栓分度圆直径

φ3500mm

2.能源介质

1

工作电压

控制电压

380V,50Hz,3相

DC110V,AC220V,DC24V

PLC输入电压:

DC24V

PLC输出电压:

DC24V

装机容量:

7.5KW

2

开路冷却水

最大流量:

20m3/h,最高温度:

35℃

正常流量13~16m3/h,气密箱进口处压力:

≥0.35MPa

3

压缩空气/氮气

布料器吹扫氮气(连续):

200m3/h

布料器事故冷却氮气(最大):

500m3/h

氮气总耗量(最大):

700m3/h

气密箱进口压力:

>0.3MPa.

3与炉顶设备配套的辅助系统

3.1水冷、氮气系统:

(1)气密箱采用工业净环水开路冷却系统。

(2)另有氮气吹入,冷却轴承并阻止灰尘进入气密箱。

3.2液压系统:

炉顶设备各阀的开、闭是通过炉顶液压站驱动各液压缸动作实现的。

该系统由油箱、油泵、比例阀、蓄能站、阀台和连接管路组成。

系统工作压力15MPa,使用N46液压油(国产)。

3.3集中润滑系统:

集中润滑系统采用智能集中润滑系统。

3.4蒸汽加热系统:

用于上密封阀座的蒸汽加热系统,可使阀板密封圈与阀座接触面保持干燥,从而避免水分凝结后粘灰,影响密封效果。

4、无料钟炉顶装料设备的设备特性:

1

布料溜槽

-正常运行状态自动控制时,与垂直轴成10~45°

-拆卸溜槽时,采用就地控制,拆卸角度35~45°

-倾动与旋转可同时进行

2

基本布料方式

-在自动控制方式下的环形(单环、多环)布料

-在远程手动控制状态下,环形和点状布料

3

均压放散系统

-均压系统采用半净煤气和氮气或荒煤气

-含尘量0.5-1.0g/Nm3

-炉顶放散系统:

至大气

4

冷却系统

-气密箱采用工业净环水开路冷却系统

-辅助氮气吹扫冷却,以防止粉尘进入气密箱内

5

蒸汽加热系统

-用于上密封阀的阀座加热,可避免凝结和粉尘堆积

6

电控

-自动和手动顺序控制用于:

所有加料和均压操作,上料闸、上下密封阀、下料闸的驱动和控制;布料溜槽驱动以及位置角度的预选择.

-电源和现场控制采用继电器技术

-炉顶主要安全联锁采用硬线技术

7

液压系统

-炉顶的所有阀门采用液压驱动

-工作压力:

15MPa

-独立的阀台和蓄能器站,用于炉顶和高炉放散阀

-介质采用矿物油(N46)

8

润滑系统

-集中润滑系统采用智能集中润滑系统

5.1串罐式无料钟炉顶装料设备

序

号

设备名称

数

量

估重(t)

备注

单重

总重

1

受料罐分配器

1

3.6

2

固定受料罐(60m3)

1

63.5

预留雷达料位计接口

3

上料闸980×980

1

7.8

4

DN1000上密封阀

1

3.8

5

称量料罐(60m3)

1

63.8

不含称量传感器,并预留雷达料位计接口

6

下料闸760×760

1

6.8

7

下密阀箱

1

12

8

插板阀(含耐磨环)

1

4

包括波纹补偿器

9

布料器

1

37.2

10

炉顶钢圈

1

6.12

11

均压阀

2

12

放散阀

2

13

水冷系统

1

14

膨胀罐

1

15

氮气罐

1

5.2炉顶机械设备组成

5.2.1受料罐分配器

●焊接钢结构

●耐磨合金衬板,使用寿命≥2年。

5.2.2固定受料罐(60m3)1组

●焊接钢板结构壳体

●罐内带耐磨合金衬板,使用寿命≥2年。

●料位计开孔

●设置中间插入件

5.2.3上料闸DN9801组

●下料口直径980x980

●焊接钢结构壳体,锥段带耐磨衬板,使用寿命≥2年

●双侧液压驱动,含2个液压缸

●对开式上料闸门,闸门耐磨衬板(衬板使用寿命≥12个月)

●接近开关2件(图尔克DC24V三线制PNP型)

●1套固定用螺栓

5.2.4上密封阀DN10001组

●带蒸汽加热堆焊硬质合金的阀座

●带硅橡胶密封圈的阀板,密封圈的使用寿命≥6个月

●带1个液压缸的驱动机构

●接近开关2件(图尔克DC24V三线制PNP型)

●1套紧固螺栓和密封件

●蒸汽加热法兰接点

5.2.5称量料罐60m3(不含称重传感器)1组

●焊接钢结构壳体,有效容积60m3

●罐内设耐磨衬,直段为合金衬板,锥段为衬轨(衬轨使用寿命≥3年)

●均压连接支管,带DN500均压管(φ530×6)安装配对法兰

●检修人孔及门

●1套3件称重传感器支座及防扭装置(含假电子称)

●料位计开孔

●1套紧固螺栓和密封件

5.2.6下料闸DN7601组

●下料口直径760x760

●焊接钢结构壳体,锥段带耐磨衬板,使用寿命≥2年

●双侧液压驱动,含2个液压缸

●对开式上料闸门,闸门耐磨衬板(衬板使用寿命≥12个月)

●接近开关2件(图尔克DC24V三线制PNP型)

●1套固定用螺栓

●2套控制用绝对值编码器(8.9080.4C32.3001)

5.2.7下密阀箱1组

●焊接钢结构气密性箱体

●1套走行轮装置

●堆焊硬质合金的阀座

●带硅橡胶密封圈的阀板

●带1个液压缸

●接近开关2件(图尔克DC24V三线制PNP型)

●设置测压接口

●带热电阻

●1套紧固螺栓和密封

5.2.8插板阀

▪插板阀用于炉顶设备检修用,波纹管用于高炉投产后吸收炉壳的上涨量,阀口内衬耐磨导料管,上下法兰及接管的波纹管,紧固螺栓和密封件等,包括:

●耐磨导料管

●带法兰的波纹管装置,波纹管补偿量>80mm。

●检修插板

●钢制的法兰

5.2.9布料器1组

●BGⅢ型水冷布料器体

●焊接钢结构布料器体

●三个检修人孔大门

●开式水冷结构

●冷却水管(1根进水、4组出水)

●氮气进气管

●耐磨中心喉管,中心喉管直径650mm

●2个溜槽旋转传动减速机

●3个溜槽倾动直线液压缸

●溜槽旋转、倾动用绝对值编码器(8.9080.4C32.3001)4件

●布料器用干油智能集中润滑

●布料器测温热电阻

6使用规定

6.1交接班时要对口交接

6.2当班岗位按规定对上述设备进行检查和定时加油

6.3发现设备异常,要及时停机,并上报车间及相关技术人员

6.4交班前,当班人员要认真填写设备运行记录,记录设备运行状况,设备故障及处理结果,做业完毕交班时向接班人员交底。

维护规程

1日常检查保养(岗位点检为主)

1.1密封阀开闭时,各部销轴应转动灵活,结实可靠。

1.2开闭位置符合图纸要求,安全标识是否正确清晰。

1.3密封效果是否良好,是否有泄漏现象的发生

1.4挡料阀阀门开闭时,各部销轴应转动灵活无卡阻现象。

1.5挡料阀阀板开闭到位。

1.6各部位运行中的油缸都能正常运行,无泄漏。

1.7各连接螺栓紧固程度相同,各部件安装牢靠,无松动现象。

1.8气密箱传动系统灵活可靠,转动平稳,提升正常,无异常响声。

1.9减速机油位正常,无泄漏。

1.10各部位焊接构架焊缝无开裂。

1.11各部位波纹补偿器光滑,补偿量在正常范围,无裂纹。

1.12炉顶设备润滑“五定”图表

润滑点名称

点号

型号

周期

注油量(KG)

休风放散阀

1-28

0#锂基脂

1周2次

0.03

一次均压

29-35

0#锂基脂

1天1次

0.03

放散阀

36-48

0#锂基脂

1天1次

0.03

卸灰阀

49-55

0#锂基脂

1天1次

0.03

二次均压

56-59

0#锂基脂

1天1次

0.03

皮带机头

60-64

0#锂基脂

1天2次

0.03

上节、上密

56-72

0#锂基脂

1天2次

0.075

氮气均压

73-76

0#锂基脂

1天2次

0.03

下节、下密

77-84

0#锂基脂

1天2次

0.09

探尺

85-87

126-128

0#锂基脂

1天2次

0.045

布料器

88-124

0#锂基脂

4小时3次

0.075

2定期检查维护(专业点检用)

2.1密封阀

2.1.1阀体本体是否完好无损。

2.1.2密封阀开闭时,各部销轴转动是否灵活,结实可靠。

2.1.3密封阀的密封效果是否良好。

2.1.4油缸运动量程是否到位,有无卡位现象,有无泄漏现象。

2.1.5各个连接处密封效果是否良好,有无泄漏现象。

2.1.6各润滑部位是否润滑到位,油管有无漏油现象。

2.1.7各润滑节点是否堵塞。

2.1.8检测码盘是否准确。

2.1.9氮气吹扫是否畅通。

2.2节流阀

2.2.1阀体本体是否完好无损。

2.2.2节流阀开闭时,各部销轴转动是否灵活,结实可靠。

2.2.3油缸运动量程是否到位,有无卡位现象。

2.2.4各个连接处密封效果是否良好,有无泄漏现象。

2.2.5各润滑部位是否润滑到位,油管是否有漏油现象。

2.2.6各润滑节点是否堵。

2.2.7检测码盘是否准确。

2.3插板阀

2.3.1阀体是否完好无损。

2.3.2波纹管有无裂纹。

2.3.3法兰连接处螺栓是否有脱落,是否有松动。

2.3.4密封件密封效果是否良好,有无泄漏现象。

2.3.5油缸运动是否灵活,有无泄漏现象。

2.3.6各润滑部位是否润滑到位,油管有无漏油现象。

2.3.7各润滑节点是否堵。

2.4气密箱

2.4.1气密箱箱体是否完好无损。

2.4.2冷却水系统运行是否畅通。

2.4.3气密箱的温度是否正常。

2.4.4气密箱倾动油缸运动是否到位,有无泄漏现象。

2.4.5各连接轴处销轴是否转动灵活,是否稳定可靠。

2.4.6拉杆行程是否到位,是否有泄漏的现象。

2.4.7旋转电机是否运转灵活,温度正常,有无异响。

2.4.8减速机油位是否正常,有无漏油现象。

2.4.9减速机高低速端联接是否牢固,有无松动。

2.4.10电机、减速机底角螺栓是否松动。

2.4.11布料器溜槽是否完好无损。

2.4.12各润滑部位是否润滑到位。

2.4.13各润滑节点是否堵。

2.4.14检测码盘是否准确。

2.4.15氮气吹扫是否畅通。

2.5迎料器

2.5.1迎料器整体是否完好。

2.5.2迎料器内部衬板是否磨损。

2.5.3迎料器各联接处是否牢固,有无错位现象。

2.6受料罐

2.6.1受料罐本体有无裂纹。

2.6.2罐内耐磨衬板是否磨损。

2.6.3料位计开孔是否堵塞。

2.7称量料罐

2.7.1称量料罐壳体是否完好。

2.7.2耐磨衬板是否有磨损。

2.7.3各联接处螺栓是否有松动。

2.8均压方散阀

2.8.1联接部位有无松动。

2.8.2各销轴转动是否灵活,牢固可靠。

2.8.3油缸运动行程是否到位,有无漏油现象。

2.8.4各润滑部位是否润滑到位,油管有无漏油现象。

2.8.5各润滑节点是否堵。

2.8.6检测码盘是否准确。

2.9卸灰阀

2.9.1联接部位有无松动。

2.9.2各销轴转动是否灵活,牢固可靠。

2.9.3油缸运动行程是否到位,有无漏油现象。

2.9.4各润滑部位是否润滑到位,油管有无漏油现象。

2.9.5各润滑节点是否堵。

2.9.6检测码盘是否准确。

2.10探尺

2.10.1每天检查电机接手是否完好。

2.10.2检查编码器是否松动,

2.10.3检查链轮箱是否漏气。

2.10.4有休风机会检查链条是否损坏。

2.10.5检查联接螺栓是否紧固、齐全。

2.10.6机械运转有无异常。

2.10.7电机温度是否正常,有无异响。

2.10.8减速机油位是否正常,有无漏油现象。

2.10.9减速机高低速轴连接处是否牢固。

2.10.10各润滑部位是否润滑到位,油管有无漏油现象。

2.10.11各润滑节点是否堵塞。

2.11水冷系统

2.11.1电机温度是否正常,有无异响。

2.11.2电机接手是否完好。

2.11.3电机地脚螺栓是否牢固,齐全。

2.11.4磁力泵运转正常,有无泄漏。

2.11.5管道的连接部位是否有泄漏。

2.12氮气罐

2.12.1罐体完好,无裂纹。

2.12.2管道连接处无泄漏。

2.13空气罐

2.13.1罐体完好,无裂纹。

2.13.2管道连接处无泄漏。

检修规程

1检修周期、检修范围要根据现场实际情况交由上级领导确认后进行。

2检修进行前首先通知当班操作人员停止操作,断电,挂牌

3检修气密箱

3.1更换溜槽

3.1.1将溜槽大方盖的固定螺栓拆除,并用电葫芦将大方盖吊离,放到合适的位置。

3.1.2用电葫芦将溜槽更换装置吊起、找正,平稳的吊入炉内。

3.1.3将溜槽置于45位置,用溜槽更换装置固定住溜槽,并使溜槽向上移动100MM左右,使挂钩离开托圈位置,将溜槽上抬到30左右,使溜槽彻底离开托架,调整更换装置,使溜槽离开溜嘴并移出,放到平台合适位置。

3.1.4把新溜槽放到溜槽更换装置上,用电葫芦吊起,调整好位置使溜槽更换装置及新溜槽顺利进入炉内。

3.1.5当溜槽接近溜嘴时,此时溜槽托架应该在30左右,调整溜槽位置,放到托架上方,使挂钩和托架之间有50MM左右的距离,将溜槽下倾到45位置,使溜槽彻底挂好,退出溜槽更换装置。

3.1.6调整旋转和倾动,确保溜槽运行正常。

3.1.7盖好大方盖,把好螺栓。

3.1.8人员撤离,通知相关人员检修完毕。

3.2更换旋转电机

3.2.1电机损坏,把备用电机和使用电机及时倒位。

3.2.2拆除地脚螺栓,用倒链把电机吊起,慢慢移到一边放好。

3.2.3吊起新电机到地脚上方作为备用。

3.3更换倾动油缸

3.3.1与操作人员联系,关死油缸和油管间的手动球阀。

3.3.2拆除油管及油缸地脚,旋转油缸退出联接拉杆。

3.3.3轻轻抬起油缸,放到合适的位置。

3.3.4把新油缸装入倾动位置,旋转油缸联接拉杆,上好地脚及油管。

3.3.5打开手动球阀,通知操作人员更换完毕。

4检修密封阀(密封圈使用周期为三个月)

检修前确认高炉点火休风或插板阀已经完全隔离炉内

4.1由安全员或带班人员确认可以工作后可以开始检修。

4.2拆除人孔螺栓,由带班人员确定用压缩空气或氮气对阀内进行吹扫,把残余煤气彻底清除方可进行下步工作。

4.3把需要检修的阀门打开,其余阀门关闭,并把相应阀门的油缸截止阀节死。

4.4搭好脚手架,拆除旧密封,更换新密封。

4.5更换完毕拆除脚手架及无关器具,进行单体试车,确认新密封与阀体的接触面接触良好,吹扫风正常,工作后不会泄漏。

4.6确认好后及时关闭人孔,打开之前所关死的截止阀。

4.7通知操作人员检修完毕。

5在高炉炉顶检修时一定要严格注意动火程序,不能动火的部位和时间坚决不能动火,一定要严格听从煤气技师的指挥。

6在检修时一定要加强联系和确认。

7检修联动部件及带压部件时,一定要首先切断联动部位及压力源,并且确认彻底无伤害后方可进行检修。

5均压阀换密封的步骤:

5.1联系岗位工进行泄压。

5.2更换前,首先进行试压,看压力是否完全排出,以免压力伤人或煤气中毒。

5.3拆下螺丝,用撬棍撬开阀盖,换下旧密封,换时注意挤伤、砸伤。

5.4更换完成后,联系岗位工进行试压,看是否有漏的部位。

5.5若有漏,进一步完善密封;若正常,开始投入使用。

5.6清理现场。

6卸灰阀换密封的步骤:

6.1联系岗位工进行泄压。

6.2更换前,首先进行试压,看压力是否完全排出,以免压力伤人或煤气中毒。

6.3拆下螺丝,用撬棍撬开阀盖,换下旧密封,换时注意挤伤、砸伤。

6.4更换完成后,联系岗位工进行试压,看是否有漏的部位。

6.5若有漏,进一步完善密封;若正常,开始投入使用。

6.6清理现场。

7均压放散阀换密封的步骤:

7.1联系岗位工进行泄压,准备好工具。

7.2更换前,首先进行试压,看压力是否完全排出,以免压力伤人或煤气中毒。

7.3拆下螺丝,用撬棍撬开阀盖,换下旧密封,换时注意挤伤、砸伤。

7.4更换完成后,联系岗位工进行试压,看是否有漏的部位。

7.5若有漏,进一步完善密封;若正常,开始投入使用。

7.6清理现场。

操作规程

1操作人员在上班期间精力一定要集中,随时注意设备的运行状况。

2操作人员在设备检修完后或长时间停用使用前要对该设备进行仔细检查并进行试车后方可使用。

3认真执行卷扬工操作制度。

4防止炉顶火灾应做到

4.1经常检查确认灭火器材是否齐全有效,及时消除电器及液压系统的不良处所。

4.2液压站内禁止吸烟及明火,不准存放棉纱等易燃易爆物品,使用后的油棉纱要及时清理出去。

4.3炉顶设备上所挂油泥要及时通知维保人员清理,以防万一。

5发生下列情况时,操作人员在确认异常后要及时将情况汇报当班工长并及时通知相关领导和维保人员进行检查

5.1设备温度无故升高,并持续上升。

5.2设备发现异常声音,但并不是缺油或泄漏造成的。

5.3设备传动部位运转不灵活,出现卡位现象,并且该部位不缺油。

5.4设备密封部位出现明显泄漏。

5.5润滑点堵塞。

5.6液压油位太低或油温不正常(低或高)。

5.7固定设备部件出现松动现象。

6操作人员及点检自身安全应做到

6.1上炉顶前劳保用品一定要穿戴齐全。

6.2上炉顶检查或处理情况一定要两人以上方可上炉顶。

6.3上炉顶煤气区检查时要佩戴好煤气报警仪。

6.4雨雪天气炉顶检查一定要抓好安全护栏,以防滑倒摔伤。

6.5不得随意敲打压力部件,在检修或更换压力部件时,要首先切断压力的来源,排除剩余压力后方可进行工作。

6.6在例行检查时,确认各种网罩、护栏齐全可靠,禁止接触转动部件和高温及带电部件,及时清扫区域内的积水、油污、杂物。

二高炉热风炉系统

使用规程

一、热风炉

1、热风炉设备技术参数

热风炉座数

3

热风炉外壳直径m

Φ9.84/Φ10.39/Φ11.26

热风炉全高m

47.1

格砖蓄热面积m2

69805

单位格砖蓄热面积m2

48

格砖平均孔率Φ/mm

30

格砖高度m

23.88

蓄热室横截面积m2

60.9

格砖型式

十九孔三定位蜂窝形

热风温度(最高)℃

1250

拱顶温度(最高)℃

1380

烟气温度(最高)℃

450

助燃空气温度℃

180

高炉煤气温度℃

180

冷风温度℃

180

冷风流量m3/mim

6390

冷风压力MPa

0.48

炉壳温度(最高)℃

120

2、阀门

2.1阀门表2-1

序号

名称

数量

尺寸mm

驱动方式

1

冷风阀

3

DN1400

液压

2

热风阀

3

DN1500

液压

3

助燃空气燃烧阀

3

DN1600

液压

4

助燃空气调节阀

3

DN1600

电动

5

高炉煤气调节阀

3

DN1800

电动

6

高炉煤气切断阀

3

DN1800

液压

7

高炉煤气燃烧阀

3

DN1800

液压

8

烟道阀

6

DN2000

液压

9

均压阀

3

DN400

液压

10

废气阀

3

DN400

液压

11

混风调节阀

1

DN900

电动

12

混风切断阀

1

DN900

液压

13

倒流休风阀

1

DN900

液压

14

助燃风机出口切断阀

2

DN1700

电动

15

助燃空气放散阀

1

DN1000

电动

16

冷风管泄压阀

1

DN200

手动

17

高炉煤气放散阀

3

DN200

手动

18

高炉煤气支管放散阀

3

DN200

手动

19

高炉煤气主管吹扫阀

3

DN200

气动

阀门表2-2

序号

名称

数量

尺寸mm

驱动方式

1

烟气热交换器入口切断阀

1

DN4000

电动

2

烟气热交换器出口切断阀

1

DN4000

电动

3

烟气热交换器旁通切断阀

1

DN4000

电动

4

助燃空气预热器进口切断阀

1

DN2000

电动

5

助燃空气预热器出口切断阀

1

DN2000

电动

6

助燃空气预热器旁通切断阀

1

DN2000

电动

7

高炉煤气预热器进口切断阀

1

DN2400

电动

8

高炉煤气预热器出口切断阀

1

DN2400

电动

9

高炉煤气预热器旁通切断阀

1

DN2400

电动

2.2助燃风机

表2-3助燃风机

项目

单位

数据

风机型号

G4-60-11No18.5D

风量

Nm3∕h

180000

m3∕h

193187

全压

Pa

10250

转速

r∕min

1450

入口温度

℃

20

入口密度

Kg∕m3

1.2

轴功率

KW

682.8

风机转动惯量

Kg.m2

360

风机重量

t

6.2

壳体伸缩量

mm

±5

主轴承

NU2238一套、7232两套

电

机

型号

YKK500-4

功率

KW

80