电镀铜原理概.docx

《电镀铜原理概.docx》由会员分享,可在线阅读,更多相关《电镀铜原理概.docx(9页珍藏版)》请在冰豆网上搜索。

电镀铜原理概

电镀铜

(二)

3.4操作条件的影响

3.4.1温度

温度对镀液性能影响很大,温度提高,会导致允许的电流密度提高,加快电极反应速度,但温度过高,会加快添加剂的分解,使添加剂的消耗增加,同时镀层光亮度降低,镀层结晶粗糙。

温度太低,虽然添加剂的消耗降低,但允许电流密度降低,高电流区容易烧焦。

一般以20-300C为佳。

3.4.2电流密度

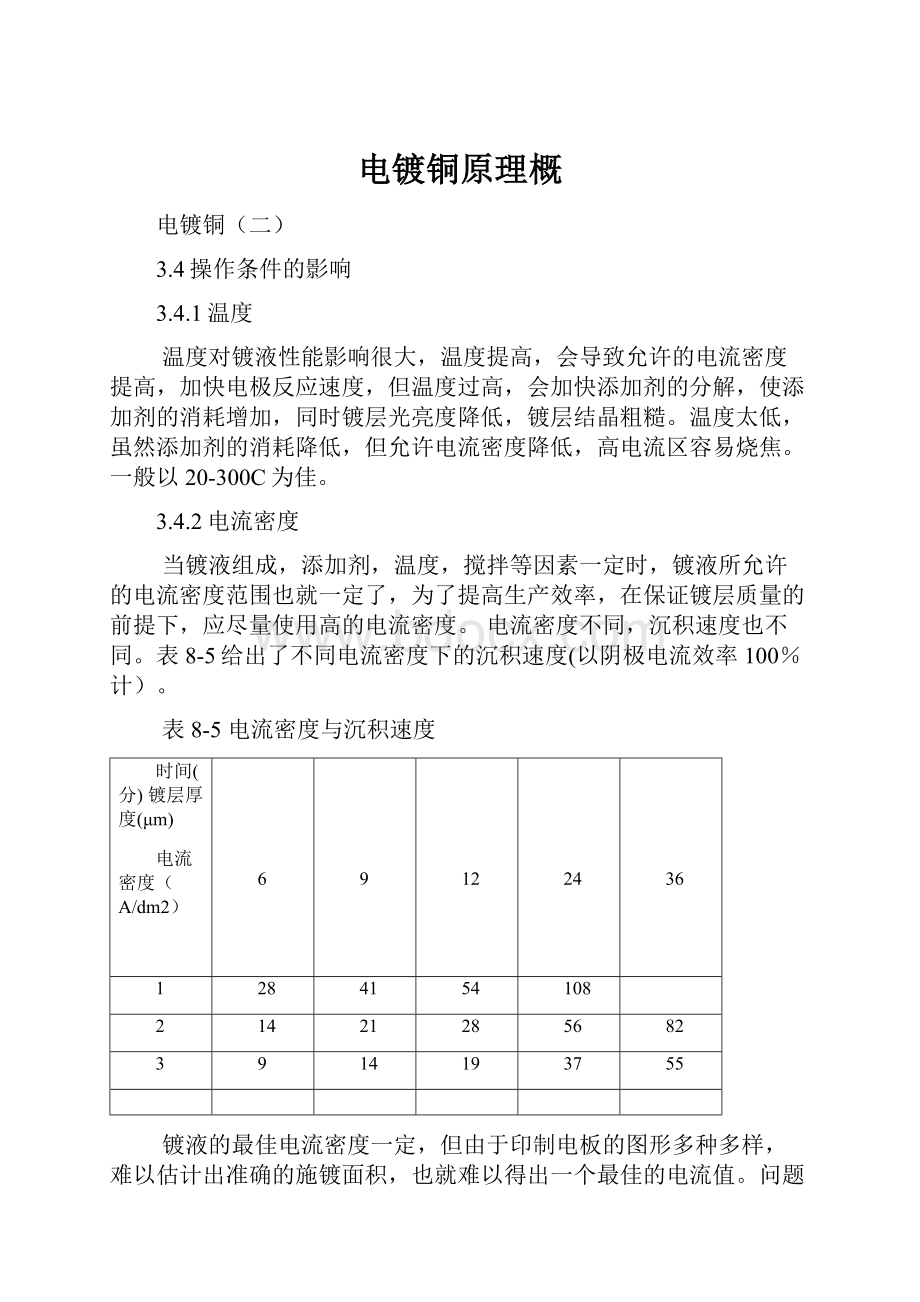

当镀液组成,添加剂,温度,搅拌等因素一定时,镀液所允许的电流密度范围也就一定了,为了提高生产效率,在保证镀层质量的前提下,应尽量使用高的电流密度。

电流密度不同,沉积速度也不同。

表8-5给出了不同电流密度下的沉积速度(以阴极电流效率100%计)。

表8-5电流密度与沉积速度

时间(分)镀层厚度(μm)

电流密度(A/dm2)

6

9

12

24

36

1

28

41

54

108

2

14

21

28

56

82

3

9

14

19

37

55

镀液的最佳电流密度一定,但由于印制电板的图形多种多样,难以估计出准确的施镀面积,也就难以得出一个最佳的电流值。

问题的症结在于正确测算图形电镀的施镀面积。

下面介绍三种测算施镀面积的方法。

1)膜面积积分仪:

此仪器利用待镀印制板图形的生产底版,对光通过与阻挡不同,亦即底版黑色部分不透光,而透明部分光通过,将测得光通量自动转换成面积,再加上孔的面积,即可算出整个板面图形待镀面积。

需指出的是,由于底片上焊盘是实心的,多测了钻孔时钻掉部分的面积,而孔壁面积只能计算,孔壁面积S=πDH,D一孔径,H一板厚,每种孔径的孔壁面积只要算出一个;再乘以孔数即可。

此法准确,但价格较贵,在国外已推广使用,国内很多大厂家也在使用。

2)称重计量法:

剪取一小块覆铜箔单面板,测量出一面的总面积,将板子在800C烘干1小时,干燥冷至室温,用天平称取总重量(Wo).在此板上作阴纹保护图形,蚀掉电镀图形部分的铜箔,清洗后按上法烘干称重,得除去电镀图形铜箔后的重量(W1),最后全部蚀刻掉剩余铜箔,清洗后按上法干燥称重,得无铜箔基体的净重(W2),按下式可算出待电镀图形的面积S:

S=S0X(W0-W1)/(W0-W2)

式中:

S0覆铜箔板的面积。

(W0-W1)电镀图形部分铜箔重量。

(W0-W2)铜箔总重量。

应该指出的是,称重法是以铜箔均匀为依据的,基本上是较正确的,实际应用时,双面板因图形不同要分别测定,如果相同或相近则只需测一面即可。

此法较繁琐,适合品种少,大批量时应用。

3)计算面积百分数:

先量出待镀印制板的尺寸,然后估算线条部分面积与绝缘部分面积之比,如果为1:

1,则面积百分数为50%,电流密度已知,这样可直接计算出图形电镀的电流:

安培数L*W*面积百分数*2*Dk*n

3.4.3搅拌

搅拌可以消除浓差极化,提高允许电流密度,从而提高生产效率。

搅拌可以通过使工件移动或使溶液流动,或两者兼有来实现。

1)阴极移动:

阴极移动是通过阴极杆的运动来实现工件的移动。

阴极移动方向应该是与阳极表面垂直,最好能呈角度,如450,这样能促进孔内的溶液流动,如果有气泡也能及时被赶出去。

阴极移动幅度为20-25毫米,移动速度5-45次/分。

2)压缩空气搅拌:

压缩空气不仅带给镀液的中度到强烈的翻动,对镀铜液而言,它能提供足够的氧气,促进溶液中的Cu+氧化成Cu2+,协助消除Cu+的干扰。

压缩空气应是无油空气泵供给,在泵的气体进口处,应该使空气净化。

压缩空气流量一般是0.3-0.8米3/分。

分米2,空气通过距槽底3-8厘米的管子释出,此管最好与阴极横平行,气孔直径3毫米,孔距80-130毫米,孔中民线与垂直方向成450角,应使小孔面积的总和约等于空气管截面积的80%,压缩空气流量应是可调的。

由于空气搅拌对溶液的翻动较大因而对溶液的清洁程度要求较高,所以一般空气搅拌都与溶液的连续过滤配合使用。

3)过滤:

过滤可以净化溶液,使溶液中的机械杂质及时地除去,防止或减少了毛刺出现的机会,同时又可以做到使溶液流动,尤其是有回流槽的镀槽使用连续过滤,其溶液流动的效果更明显。

过滤机应使用5-10微米的PP滤芯,也可以用过滤介质。

溶液应每小时至少过滤一次。

为了强化电极过程提高生产效率,往往将阴极移动,空气搅拌与连续过滤同时使用在一个镀槽中。

3.4.4阳极

硫酸盐光亮镀铜,要使用含磷阳极,其磷含量0.04-0.065%,铜含量不小于99.9%。

其它杂质的允许含量见表8-6.磷铜可以做成铜角,铜球或铜板,阳极最好用钛蓝,将磷铜角(球)置于其中。

不保持镀液清洁,阳极应包于聚丙烯布做成的阳极袋中,袋应比阳极长3-4厘米。

为什么使用含磷铜阳极?

因为不含磷的铜阳极在镀液中溶解速度快,其阳极电流效率>100%,导致镀液中铜离子累积,又由于阳极溶解速度快,导致大量Cu+进入溶液,从而形成很多铜粉浮于液中,或形成Cu2O,使镀层变的粗糙,产生节瘤,同时阳极泥也增多。

使用优质含磷铜阳极,能在阳极表面形成一层黑色保护膜,它象栅栏一样,能控制铜的溶解速度,使阳极电流效率接近阴极电流效率,镀液中的铜离子保持平衡,防止了Cu+的产生,并大大减少了阳极泥。

阳极中磷含量应保持适当,磷含量太低,阳极黑膜太薄,不足以起到保护作用;含磷量太高,阳极黑膜太厚。

导致阳极屏蔽性钝化,影响阳极溶解,

使镀液中铜离子减少;无论含磷量太低或太高,都会增加电镀添加剂的消耗。

一般在大处理溶液时,要同时清洗铜阳极,钛蓝和阳极袋。

阳极中的杂质含量应越少越好,杂质含量超标,会增加阳极泥并会使某种对镀层有害的成分在镀液中累积而影响镀层质量,某些杂质还会影响镀层的机械性能和电性能。

因此为保证镀液正常工作,阳极材料最好稳定,

当更换阳极材料时,应先经过试验。

表8-6磷铜阳极材料

主成分

杂质

Cu

P

Sn

Pb

Zn

Ni

Fe

Sb

Se

Te

As

Bi

>

99.9

0.0040

-0.064

0.003

0.003

0.003

0.003

0.003

0.003

0.003

0.003

0.003

0.003

此外,阳极面积应该是阴极面积的1.5-2倍,使用钛蓝要经常检查铜角(球)是否足够,以防止阳极面积不够带来的阳极钝化和镀液中铜离子浓度的降低。

3.5镀液的维护

镀液需要良好的维护,才能保证镀层质量的稳定。

1)定期分析调整镀液中硫酸铜,硫酸和氯离子的浓度,使之经常处于最佳状态。

镀液的分析周期可根据生产量大小来决定,一般每周至少分析调整一次,若生产量大的几乎每天都要分析调整。

增加10毫克/升的氯离子,可以加入0.026毫升/升的试剂级盐酸。

2)添加剂的补充:

在电镀过程中,添加剂不断消耗,可以根据安时数,按供应商提供的添加量进行补充,但还要考虑镀件携带的损失,适当增加5-10%。

经常进行赫尔槽试片的检查也是确定镀液中添加剂含量是否正常的方法,根据赫尔槽试片调整的结果,补加光剂就比较客观和可靠。

3)定期用活性碳处理:

在电镀过程中,添加剂要分解,同时干膜或抗电镀油墨分解物及板材溶出物等都会对镀液构成污染,因此要定期用活性炭净化。

一般每年至少用活性炭处理一次,处理步骤如下

a) 将镀液转至一个经清洗的备用槽中。

b) 将温度升至430C.

c) 边搅拌边加入1-2毫升/升H202,在430C下充分搅拌溶液2小时。

d) 升温至650C,继续搅拌1小时以上。

e) 将镀液冷却至320C以下,加1-5克/升活性炭细粉,搅拌2小时后,关闭搅拌,让溶液沉降。

F)此时,可适当取小样做赫尔槽实验,如果在整个电流密度范围内无光泽,可进行过滤。

注意一定要把活性炭过滤干净。

G)溶液回滤到电镀槽后,根据赫尔槽实验加入光亮剂,以0.7-1.2A/dm2电流密度空镀约1-2小时,使阳极长膜。

并加入开缸量的添加剂,进行试镀。

3.6常见故障及处理

光亮镀铜液的常见故障入处理方法见表8-7.

表8-7电镀铜故障原因及排除方法

生产故障

可能原因

纠正方法

镀层烧焦

1) 铜含量过低

2) 阴极电流过大

3) 液温太低

4) 搅拌差

5) 光亮剂失调

6) 阳极过长或过多

1) 补充硫酸铜到规定量

2) 稀释镀液,使酸含量到规定值

3) 适当降低电流密度

4) 适当提高液温

5) 如用空气搅拌,增加空气流量,如用阴极移动,应

保持在15-20次/分

6) 赫尔槽实验来确定

7) 阳极比阴极短7-8cm,使阳极面积/阴极面积为2:

1

镀层粗糙

1) 镀液添加剂失调

2) 镀液太脏

3) CI-含量太少

4) 电流过大

5) 有机物分解过多

1) 赫尔槽实验确定其添加量

2) 连续过滤镀液

3) 通过分析调整CI-量

4) 调整到适当值

5) 活性炭处理

生产故障

可能原因

纠正方法

镀液分散能力差

1) H2SO4含量低

2) 铜离子过高

3) 金属杂质影响

4) 光亮剂含量不当

1)增加H2SO4量,使在

规定值

2)稀释镀液,使Cu2+

在规定值

3)小电流通电处理

4)调整光亮剂量

镀层有条纹

1) 光亮剂过量

2) 有机杂质过多

3) 镀前清洗不当,清洗液污染

1) 活性炭处理

2) 同1)

3) 检查清洗液,适当更换

镀层有麻点针孔

1) 搅拌不均匀

2) 镀液有油污

3) 镀液太骨葬

1加强搅拌,调整搅拌

2活性炭处理

3加强过滤

阳极钝化

1) 阳极面积小

2) 阳极黑膜太厚

3) CI-量过高

1调整阳极面积/阴极面积

=2:

1

2适当刷洗

3可用如上介绍方法去除

镀层脆性大

1) 光亮剂含量过高

2) 液温过低

3) 金属杂质及有机杂质过多

1活性炭处理,调整到适当值

2适当提高液温

3电解处理,活性炭处理

金属化孔内有空白点

1) 化学镀铜不完整

2) 镀液中有小颗粒物质

3) 镀前处理太长蚀刻掉孔内镀层

1注意化学镀铜工艺各步骤

2过滤溶液

3严格操作规程

镀层与基体结合力差

1) 镀前粗化不良,粗化液失效

2) 贴膜显影后产生余胶

3) 镀前基体不清洁,有油污

1加强粗化处理,调整或更换粗化液

2加强显影工艺,及时更换显影液

3加强板子清洁处理

局部镀不上

局部有残膜或其他污物

加强显影和检查

孔周围发暗(所谓鱼

眼状镀层)

1)由于光亮剂过量或有杂质引起孔

周围铜镀层厚度不足,但孔中厚度可

能适合

2)搅拌不足或不正确

1调整光亮剂含量

2调整空气

4、半光亮酸性镀铜

半光亮酸性镀铜的特点在于它所用光亮剂不含硫,因而添加剂的分解产物少,镀层的纯度高,延性好。

同时镀液具有极好的深镀能力,镀层外观为均匀,细致,整平的半光亮镀层。

镀层耐热冲击的性能使它能顺利通过美国军用标准MIL,SPEC-P-5510C试验。

在正常操作的情况下,板面镀层厚度(Ts)与孔壁镀层厚度(Th)之比,可达到1;当孔径相当板厚1/10时(孔径大约0.3毫米),在2.5安培/分米2下,Ts:

Th可达到1.05-1.18.同时该镀液可以在较高的电流密度下工作,仍能保持比较好的孔壁厚度,如当6安培/分米2下,对孔径0.6毫米,板厚1.6厘米的板,其Ts:

Th仍能达到1.18-1.25.

4.1镀液配方及操作条件

镀液配方及操作条件见表8-8.其镀液配制,各成分作用以及维护方法都与光亮酸性镀铜大同小异,这里不再赘述。

应该指出的是,这种工艺在不同电流密度下工作,其主盐浓度不同,温度也不同,因此这种镀液可以不必加冷却系统。

表8-8半光亮酸性镀铜Cu-200*的配方及操作条件

普通电流密度

高电流密度

硫酸铜(克/升)

60-98

90-106

硫酸(克/升)

160-200

230-250

氯离子(克/升)

40-100

80-120

温度(0C)

20-25

36-40

阴极电流密度(安培/分米2)

1-3.5

3.5-8

阳极电流密度(安培/分米2)

0.5-1.75

1.2-2.5

过滤

连续

连续

搅拌

空气搅拌

强烈空气搅拌

沉积速度

在2安培/分米2下,0.45微米/分

在4.5安培/分米2

下,1微米/分