斜井皮带电控设计.docx

《斜井皮带电控设计.docx》由会员分享,可在线阅读,更多相关《斜井皮带电控设计.docx(33页珍藏版)》请在冰豆网上搜索。

斜井皮带电控设计

0前言

近年来,随着本矿各个系统的发展,传统串车提升在提升能力、提升安全、提升成本上已无法满足本矿的实际生产需要,为此本矿决定摒弃传统串车提升,将提升方式改造成大倾带式输送机提升,采用大倾角皮带机的优越性:

(1)、大倾角钢丝绳芯胶带机为固定式机械,整机安装空间小;

(2)、设备维修量小,事故率低,保证了提升工人的安全性;

(3)、胶带运输机的不中断运输方式,解决了串车间歇周期式提升对煤矿生产的瓶颈影响;

(4)、在本次改造中电控部分采用变频调速方式,节约电能,可实现大倾角皮带的无极调速。

在技术改造的过程中,本矿在电控系统中提出了全新的要求:

即在满足能力的前提下,如何采取有效的措施,以提高生产率、经济效益为目的,对带式输送机厂家提供的产品本身进行技术升级要求,使之进一步完善,具体表现如下:

①、将原有技术协议上的差动轮系液粘调速装置改变为电气变频调速装置;②、采用Profibus-DP总线的网络控制系统,增加其自动化程度并减少人力资源消耗;③、将原有单电机拖动方式改变为双电机拖动方式,采用多点驱动技术,可使输送机最大张力下降,极大的节省了设备的投资。

多点驱动的关键技术是各驱动点的带速同步、功率配比及力矩同步,我矿最终采用的基于Profibus-DP总线、变频多点驱动控制系统现已无故障运行至今,受到广大员工的一致好评。

为此,在这里对本矿大倾角带式输送机的电控系统做详细的阐述,以推广基于Profibus-DP总线、变频多点驱动控制系统的广泛应用。

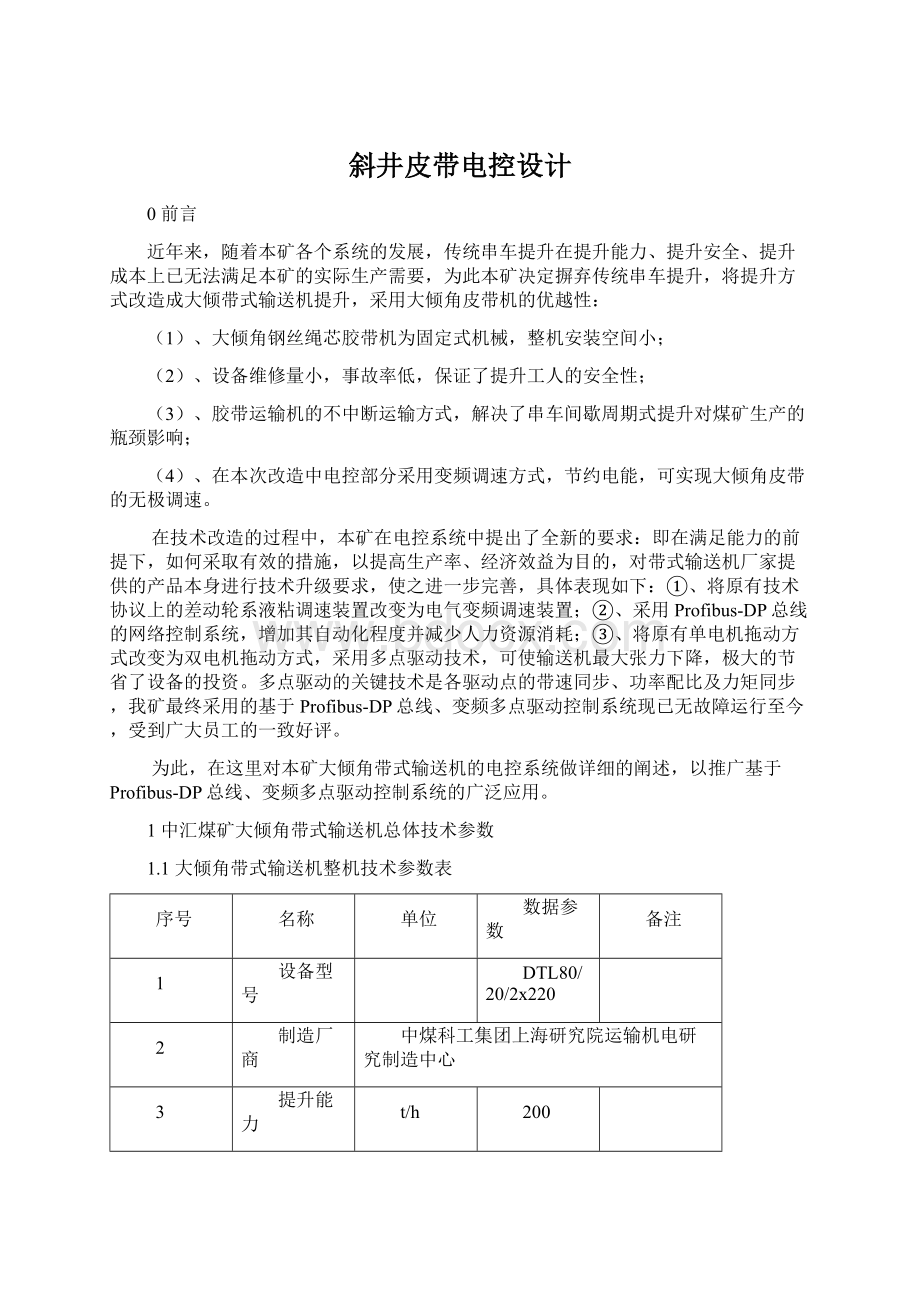

1中汇煤矿大倾角带式输送机总体技术参数

1.1大倾角带式输送机整机技术参数表

序号

名称

单位

数据参数

备注

1

设备型号

DTL80/20/2x220

2

制造厂商

中煤科工集团上海研究院运输机电研究制造中心

3

提升能力

t/h

200

4

输送物料形式

原煤

5

带宽

mm

800

6

带速

m/s

2.5

7

设备全长

m

900

8

输送机倾角

α

28-30

9

胶带带强

ST2500

阻燃抗静电

10

主驱动电动机

YBPT355M1-4

220kw×2

11

变频器

TESTEIDACS800690V

厂家ABB2台

12

传动滚筒直径

mm

φ1280

13

托辊直径

mm

108

14

张紧装置

m

重锤小车

最大行程8m

15

减速机

H3SH13B

西门子2台

16

逆止器

1115NRTA-200m

17

盘式制动装置

KPZ-Ⅱ-1200/89

配液压站

表1-1

因本文主要介绍该型带式输送机的电控系统,所以对各个机械部件只做简单说明,各个电器部件技术参数下文将有详细介绍。

1.2主要部件的结构特点

1、驱动装置由电动机、高速联轴器、减速器、低速联轴器、防护罩等组成。

电动机、减速器和传动滚筒顺序相连。

2、卸载装置由卸载滚筒、改向滚筒、合金清扫器、卸载架等组成。

卸载架为分体结构型式便于运输及安装。

3、本机的传动装置由传动架、传动滚筒、改向滚筒等组成。

传动滚筒为焊铸结构,滚筒体与芯轴采用胀套联接,滚筒外包有菱形槽的橡胶层。

4、机身沿斜巷纵向布置,采用螺栓联接落地钢架结构。

机身由深槽托辊架、托辊、纵梁、平行辊及支腿组成,槽型托辊间距1.2米,下托辊间距3米。

5、本机沿斜巷有1个装载点,装载点设置2段,长3米的装载架,它由缓冲托辊、上托辊架、右挡板和挡板支架组成。

6、本机倾斜上运,采用重锤车张紧,输送机运行时张紧力保持恒定。

1.3主要电气设备技术参数表

1.3.1主驱动电动机

序号

名称

单位

数据参数

备注

1

设备型号

YBPT355-4

2台

2

级数

4

3

转速

r/min

1489

4

功率

kw

220

5

额定电压

V

690

6

额定电流

A

215.5

7

频率

Hz

50

8

功率因数

cosφ

0.9

9

接法

Y型

10

变频范围

Hz

5-50

11

防护等级

IP55

12

调速方式

变频调速

13

防爆合格证

CJEx10.421x

14

外接式冷却风机

YB2100L-6

各一台

15

冷却风机功率

kw

1.5

16

冷却风机电压

V

380/660

17

整机生产厂家

佳木斯电机股份有限公司

1.3.2高压开关柜

序号

名称

单位

数据参数

备注

1

型号

KGS1-01D6

共计5台,2台受入,2台配出,1台电压互感器柜

2

防护等级

IP54

3

额定电压

KV

6

4

额定电流

A

150

5

频率

Hz

50

6

额定短路电流

KA

25

7

矿用合格证

206259

8

生产厂家

无锡新一代电气公司

1.3.3变频调速用干式整流变压器

序号

名称

单位

数据参数

备注

1

设备型号

ETSFG00-630/6

2

相数

3

3

额定容量

KVA

630

4

频率

Hz

50

5

耐热等级

H

6

绝缘水平

Li60AC20/AC5

7

冷却方式

AF

8

功率因数

cosφ

0.9

9

接法

Y型、△型

10

生产厂家

新华都特种电气股份有限公司

1.3.4电控系统及变频器

序号

名称

单位

数据参数

备注

1

操作台

TH1/24

本质安全型

2

电控柜

KTW3-380S

3

电控柜输入电压

V

AC380

4

电控柜输出电压

V

AC380、DC12、DC24

5

盘型闸控制箱

KXJ-5/660A-1

本质安全型

6

盘型闸额定电压

V

380

7

盘型闸额定电流

A

5

8

盘型闸电控生产厂家

邹城市广信有限公司

9

变频器

TESTEIDACS800

2套

10

变频器输入电压

V

3-525...690V

11

变频器输入电流

A

0-380A

12

变频器输入频率

Hz

48-63Hz

13

变频器输出电压

V

3-690V

14

变频器输出电流

A

0-353A

15

变频器输出频率

Hz

0-300Hz

上述设备构成中汇煤矿5号井大倾角带式输送机的总体框架,辅以各种保护传感器、转载带式输送机、电子皮带秤等等其他部件形成了全矿整个提升系统,接下来将结合本矿实际重点介绍基于总线通信变频多点驱动电控系统在斜井大倾角带式输送机上的应用。

2系统软件驱动方式的确定

目前国内外对于大型带式输送机电动机的驱动能够提供优化的“S”型启、停曲线,并形成闭环控制的常用可控软驱动装置有:

差动轮系液粘调速装置(简称CST)与变频调速装置。

差动轮系液粘调速装置(以下简称“CST”)主要由行星齿轮减速器与可控液粘离合器组成。

该装置的优点是启动时调速精度高,可以变速运行,可控起动性能好,可以实时控制起动加速度,能够使输送机按照预定的减速度在规定的时间内停车,稳定性好,可靠性高。

选用CST可降低基本输送带张力,提高传动效率,可选用较小的安全系数并可获得较高的安全度。

缺点是价格昂贵,占地面积大,使用维护要求高,对油的粘度与清洁度要求也高,并且使用周期短(使用周期为6-24个月),况且CST不允许在低于额定带速下长期稳定运行,故不能满足长距离输送机低速检修维护、紧急停车后的重载慢速启动等低速运行要求,同时CST无法实现制动功能。

变频调速装置的优点是占地小、起动时调速精度高,可变速运行和实现无极调速,调速范围大,在5-50Hz范围内均能长期稳定运行,完全能满足长距离带式输送机的低速检修维护、紧急停车后的重载慢速启动等低速运行要求。

选用国际品牌的变频调速装置可以拥有其品质保证,谐波含量低于国际标准,同时在电网与变频器之间增加隔离变压器(本矿采用型号为BTSFG00-630/6的变频调速专用干式整流变压器),谐波对电网的污染使其降至最低。

综上所述,本项目选用的是ABB公司生产的ACS800系列的变频器作为大倾角带式输送机的调速系统。

3控制系统的构成

3.1控制系统拓扑图

控制系统主要由1个控制主站和4个控制从站所构成。

控制主站设在带式输送机头部电控柜中,1号控制从站设置在输送机尾部,为输送机尾部传感器在线监测站,两者距离900米,本套电控系统采用PROFIBUS-DP开放式现场总线,实现主机、从机在启动、运行、停机及各种保护信号、辅助设备的控制之间的网络通讯。

通讯介质为光缆。

其余控制从站分别为1-2号变频器、盘式制动器控制分站。

控制系统网络拓扑图如(图1)所示。

图

(1)控制系统拓扑图

3.2各个控制站硬件配置和功能

3.2.1控制主站

作为PROFIBUS-DP主站,系统选用了由西门子公司生产的CPU315-2DP模块化PLC(俗称西门子300PLC)辅以开关量拓展模块一块、模拟量拓展模块一块,它集成了PROFIBUS-DP和MPI现场总线接口装置,具有强大的处理能力(0.3ms处理1024语句的速度)。

PLC程序在上位机STEP7中编制完成后下载到CPU315并储存,CPU可自动运行该程序,根据程序内容读取总线上的所有I/O模块的状态字,控制相应设备。

控制主站再配备操作台和集中控制柜,负责实现2台变频器、2台电动机、盘式可控制动装置及各种保护传感器数据的通讯和信号采集。

控制主站的人机界面由工业级控制计算机(以下简称“工控机”)和触摸屏组成,二者互为备份。

工控机通过CP5611接口卡与PLC相连,触摸屏通过MPI与主站PLC实现通信,这样IPC与现场总线就连接成能完成组态、运行、操作等功能的完整的控制网络系统。

工控机监控软件为组态王软件,而基于WindowsCE操作系统的触摸屏与工控机共同实现动态显示、报警、趋势、控制策略、控制网络通信等功能,最终组成一个完善的用户界面,带式输送机司机只需简单点击鼠标操作或简单按动触摸屏就能够发出各种指令达到操作带式输送机的全部功能。

3.2.21号控制从站

1号控制从站由机尾控制箱和三套传感器组成,该处控制箱负责机尾各保护传感器信号的采集,主要包括机尾纵撕传感器、机尾张紧力下降传感器、机尾跑偏传感器,机尾从站执行的是采集、执行附近设备的状态信号和控制命令,系统在从站选择的是SIEMENS公司的200型PLC,故将其作为智能从站,实现总线通讯。

1号从站完成棋盘山附近有的三套传感器信号的读取,控制相应的设备,1号控制从站采集传感器无源点的常开信号及张紧压力模拟量信号,三种传感器任意一个动作时,常开点闭合,机尾从站发出报警信号通知机头总站,然后由机头主站发出处理指令。

3.2.32号控制从站

盘型闸有其独立配套的电控系统,其核心元件为西门子公司生产200-PLC,故

将其作为智能从站,在该系统模块化的PLC框架下增添了PROFIBUS-DP总线模块,

与主站实现通讯。

具体工作方式为,盘型闸动力来自于液压站,该液压站配备两台380V1.5kw油泵

敞闸时油泵开启,为盘形闸提供4-7.5Mpa的液压油,液压油推动盘形闸液压缸内碟簧,碟簧发生弹性形变促使液压缸带动闸板敞开,

在盘形闸从站上可以进行电气油泵的切换和参数

的设置,具体原理见盘形闸电路图纸,此外如油

压异常时通过PROFIBUS-DP总线传输信号至主站,

阻止带式输送机开车。

3.2.43-4号控制从站图

(2)盘型闸

2台ABB公司生产的ACS800系列的变频器通过RPBA-01适配器将传动单元连接到PROFIBUS-DP网络。

在PROFIBUS-DP网络上,传动单元被当成从属设备。

通过RPBA-01、PROFIBUS-DP适配器模块,主站可以向传动单元发出控制命令(启动、停止、允许允许等等)、发送速度或转矩给定信号以及向PID调节器发送一个过程实际值或者过程给定信号,同时还可以从传动单元中读取状态信号和实际值,并对传动单元进行软故障复位。

3.3主从控制站软件通信的实现

控制主站、2号从站均为西门子公司生产的

SIMATICS7系列的可编程逻辑控制器,具有

PROFIBUS-DP总线通信接口。

ABB公司的变频器

属于符合PROFIBUS-DP规约的第三方设备,将其

GSD文件复制后粘贴到主站的组态软件中,就可

以组态3-4号控制从站的通信接口。

打开主站硬

件组态窗口在PROFIBUS-DP网络上添加ABB变频

器设备并组态通信接口区如图(3)。

图(4)波特率设定

数据传输开始之前,先对设备设定站地址和

波特率,如图(4)所示。

站地址必须和实际设备

上的拨码开关设定的地址相一致。

建立主站与从站之间的控制变量地址映射表

如图(5)所示,建立好的控制变量地址映射表后,

通过以下程序实现主、从站之间的数据通信,如

图(6)所示。

图(5)地址映射表

图(3)ABB变频器设备并组态通信接口区

3.4系统工控机组态界面的设计

本项目人机界面选用原装研华工控机,安装WINCC6.0组态软件,通过CP5611卡

图(6)PROFIBUS-DP网络通讯部分软件编程

与PLC实现通信组态,共设计5组子画面分别为:

1、操作主页面;2、设备状态子界面;3、各部温度监控子界面;4、电流曲线子界面;5、事故报警记录子界面。

部分界面画面如图(7)、(8)、(9)所示。

图(8)各部温度监控子画面图(9)设备状态子界面

图(7)系统主操作界面

在图中可清晰看出,本矿采用的组态界面操作系统具有操作简单、功能全面、画面简洁明了的特点,在运行开始至今将近27个月期间安全可靠并且0故障。

因触摸屏作为工控机的备选控制界面并且界面内容基本一致,所以在这里不再另行说明基于WindowsCE操作系统的触摸屏画面设计。

3.5全套电控系统汇总及功能说明

3.5.1电源侧供电方案

如图(10),高压开关为KGS1矿用一般型单层手车式高压真空开关柜,开关柜内配VS1型高压断路器,断路器额定电流150A,高压开关柜内电流互感器、零序互感器、氧化锌避雷器等一应齐全并配备微电脑综保。

共计5台高压开关柜,两台电源受入柜、两台配出柜、一台电压互感器柜。

AH1、AH2号高压开关柜为电源受入开关,高压侧采用双回路供电,AH1、AH2号开关柜受入电源分别为新变4#6KV电源线路及新变9#6KV电源线路。

AH3号开关柜为配出开关,接ETSFG00-630/6型整流变压器,变压器容量630KVA,二次电压690V,变压器二次侧采用双分裂式线圈Y、△互为独立,其线圈匝数相差

倍,保证了Y、△输出电压同为690V,每组输出线圈均为315KVA,分别接1号、2号变频柜,1号、2号变频柜再接皮带输送机1号、2号主驱动电动机,构成完整的动力供电系统。

AH4号开关接S9-200/6型油浸变压器,二次电源380V,变压器接低压柜,低压柜为带式输送机的集中控制柜提供电源并且为皮带机房提供照明、生活用电。

AH5号开关柜为电压互感器柜为整组高压开关柜提供控制电源。

3.5.2皮带运输机的几种控制方式

本套操作系统具有如下几种工作方式

1、集中控制

当操作台“SA1”转换开关打到“集控”键位时,操作台“L1”灯亮,工控机、触摸屏“集控”灯亮,此时皮带输送机处于“集中控制”工作方式。

当电控系统处于“集中控制”时,主PLC通过PROFIBUS-DP网络对各个部位实时监控,“集中控制”

当中各个保护传感器不能屏蔽,并且必须接到后级转载皮带运行信号后,主斜井皮带输送机方可启动,“集中控制”时只需用鼠标点击工控机“启动”按键,各部就可依次启动【具体启停流程见图(11)】,在正常情况下皮带司机要求选择该启动方式开车。

图(10)高压侧供电系统图

停车

图(11)集控启停流程

2、就地控制

当操作台“SA1”转换开关打到“就地”键位时,操作台“L2”灯亮,工控机、触摸屏“就地”灯亮,此时皮带输送机处于“就地控制”工作方式。

当电控系统处于“就地控制”时,主PLC通过PROFIBUS-DP网络对各个部位实时监控,“就地控制”当中各个保护传感器不能屏蔽,主斜井皮带输送机可独立启动,“就地控制”工作方式多用于检查皮带带体时使用,此时皮带输送机应慢速运行,便于肉眼观察皮带磨损情况。

3、手动控制

当操作台“SA1”转换开关打到“手动”键位时,操作台“L4”灯亮,工控机、触摸屏“手动”灯亮,此时皮带输送机处于“手动控制”工作方式。

当电控系统处于“手动控制”时,将主PLC摒弃,通过操作台电位器给定变频器“I/O接口”“0-10V”速度信号,在操作台上依次启动各辅助部位电动机,然后启动变频器,“手动控制”只适用于主站瘫痪紧急开车时使用,平时严禁皮带司机选择此种工作方式开车。

3.6皮带输送机各种保护简介

1、纵撕传感器

安设在机尾的纵向撕裂的检测元件如图(12),当皮带输送机的皮带被异物穿透后,物料落入传感器上,传感器信号送到机尾控制箱,1号从站控制箱内继电器动作,发出报警和停车信号,并上传至主站,纵撕传感器动作后皮带输送机立即停车,在“手动“状态下通过16KA中间继电器达到立即停车目的。

图(12)纵撕传感器示意图

2、跑偏传感器

胶带正常运行时,跑偏开关的探杆在竖直位置如图(13)。

当胶带跑偏时,胶带碰到跑偏开关的探杆并带动探杆轴旋转,当探杆转到一定角度时,拔动跑偏开关内的行程开关,发出跑偏信号并送到机尾控制箱内,1号从站控制箱内继电器动作,发出报警和停车信号,并上传至主站,机头跑偏传感器信号直接进主站,跑偏传感器动作方式为延时停车,延时时间超过后停车,在“手动”状态下机尾跑偏信号通过拉线传感器线路传至机头,通过TS1时间继电器达到延时停车目的。

图(13)跑偏传感器示意图

2、张紧力下降传感器

张紧力下降传感器由一组行程开关组成如图(14)。

当胶带张紧力下降时,机尾张紧小车上移拉动张紧力传感器动作,发出信号并送到机尾控制箱内,1号从站控制箱内继电器动作,发出报警和停车信号,并上传至主站,“手动”状态下,张紧停车信号由拉线对位表10芯控制电缆传至主站,张紧力下降传感器动作后皮带输送机立即停车,在“手动“状态下通过16KA中间继电器达到立即停车目的。

图(14)张力传感器示意图

4、速度传感器

传感器安装在皮带输送机机头皮带下面,皮带输送机运行时,由紧贴胶带的滚轮带动转盘(带有齿槽)在光电传感器凹槽内如图(15)所示,光电传感器光路通断受齿槽控制,输出相应的方波频率信号,并可计算出皮带速度,速度传感器采集到的信号进操作台带速表,由带速表传输信号进PLC然后反馈给工控机人机界面,在测速的同时,另一方面与变频器给定的速度做比较,如果给定速度小于实际速度,则说明皮带打滑,在“手动“状态下通过16KA中间继电器达到立即停车目的。

图(15)速度传感器示意图

5、温度传感器

温度传感器如图(16),本套电控系统共计设置了12套温度传感器,分别为:

1#、2#电动机前轴、后轴温度传感;1#、2#电动机A、B、C三相温度传感器;1#、2#电动机驱动滚筒温度传感器。

12路温度信号进操作台温度巡检仪,温度巡检仪巡回显示12路温度信号并将其发送至主PLC然后反馈给工控机人机界面,在温度巡检仪分别设定各路温度报警值,超温后温度巡检仪内继电器动作,向主站发出超温信号,主PLC发出停车指令,在“手动“状态下通过TS1时间继电器达到延时停车目的。

图(16)温度传感器示意图

6、堆煤传感器

本方案堆煤传感器选用接点式堆煤传感器,如图(17),传感器内腔有一钢球和延时开关,悬挂的传感器处于垂直状态时,钢球压在延时开关上。

当物料上升使传感器倾斜超过动作角度时,钢球滚开,开关延时发出信号;物料下降后,传感器恢复垂直状态,钢球又压住延时开关,使其瞬时复位,堆煤传感器动作后,堆煤信号进PLC主站然后反馈给工控机人机界面,主PLC发出停车指令,在“手动“状态下通过16KA中间继电器达到立即停车目的。

图(17)堆煤传感器示意图

7、烟雾传感器

本方案烟雾传感器选用离子式烟雾传感器如图(18),由两个独立离子室和信号转换电路组成。

当出现火情时,烟侵入外部粒子室,含烟的微粒子被已离子化的空气吸附,离子电流减少。

超过整定值,信号转换电路开始工作,转换为电流信号,经电源线传给烟雾继电器箱,使其动作,输出回路接洒水电磁阀,当烟雾传感器报警的同时,洒水电磁阀动作,达到自动洒水的目的,烟雾信号进PLC主站然后反馈给工控机人机界面,主PLC发出停车指令,在“手动“状态下通过TS1时间继电器达到延时停车目的。

图(18)烟雾传感器示意图

8、拉线开关

本方案共设计10套拉线开关如图(19),在整个带式输送机沿线每间隔100米设置一部,正常工作时,拉杆压住内部的行程开关,并且拉线开关内部设有2进制编码器,对每个拉线开关按顺序编码,在操作台设置拉线对位表,任意拉动其中一个拉线开关,拉线对位表会显示开关编号,便于维护人员立即找到急停位置尽快排出故障,控制回路内的接点处于常开(或常闭),指示牌竖直在上方。

当拉动开关任意一侧的钢丝绳,拉杆松开并旋转,指示牌倒下,同时行程开关动作。

拉线开关动作后,拉线进PLC主站然后反馈给工控机人机界面,主PLC发出停车指令,在“手动“状态下通过11KA中间继电器达到立即停车目的。

故障排除后,人工将指示牌转到竖直位置,开关复位。

图(19)拉线开关示意图

4.变频器的工作原理及本方案变频器技术参数

4.1变频器的工作原理简介

变频器用于三相交流异步电动机的无级调速如图(20)。

其原理是:

根据电动机拖动负载的性质及状态,改变电机工

作电源的电压(本方案电源电压AC660V)和频率(一般为

50HZ),使电机在拖动不同非负载时达到最佳工作状态。

通

过整流器变成平滑直流,然后利用半导体器件(关断晶闸管

(GTO)、巨型晶体管(GTR)、功率MOSFET、绝缘栅双极晶

体管(IGBT))组成的三相逆变器,将直流电变成可变电压

和可变频率的交流电,由于采用微处理器编程的正弦脉宽调

制(SPWM)方法,使输出波形近似正弦波,用于驱动异步电ACS800变频器

机,实现无级调速

n1=60f/p(r/min)

(1)

式中:

f—三相交流电源频率,一般为50Hz;

p—磁极对数;

s-转差率;

转子的实际转速n比磁场的同步转速n1要慢一点,所以称为异步电机。

s=[1-n/n1]×100%

(2)

综合式

(1)和式

(2)可以得出

n=60f(1-s)/p (3)

由式(3)可以看出,对于成品电机,其磁极对数p已经确定,转差率s变化不大,则电机的转速n与电源频率f成正比,因此改变输入电源的频率就可以改变电机的同步转速,进而达到异步电机调速的目的。

本方案选用西门子公司生产的ACS800型变频器

图(20)变频