压片机确认.docx

《压片机确认.docx》由会员分享,可在线阅读,更多相关《压片机确认.docx(27页珍藏版)》请在冰豆网上搜索。

压片机确认

压片机风险评估

概述:

风险评估在欧盟GMP指南附录15中的定义是一种评价和规定设备或工艺功能关键参数的方法,因此是非常重要一环.在整个工程中,风险评估作为基本的GMP/EHS风险分析手段,有助于确定重要的要求.

在基础设计阶段,风险分析用于确认设备的所有特征都被考虑到,以避免设备的关键性能参数出现风险.

在研究过程中,所有GMP/EHS参数都将被识别并进行风险评估,以确认是否在设计或需求中得到考虑.

风险评估报告用来提供文件化的证据,以证明所有的GMP/EHS风险因素在设计概念和客户需求中得到全面考虑.

项目:

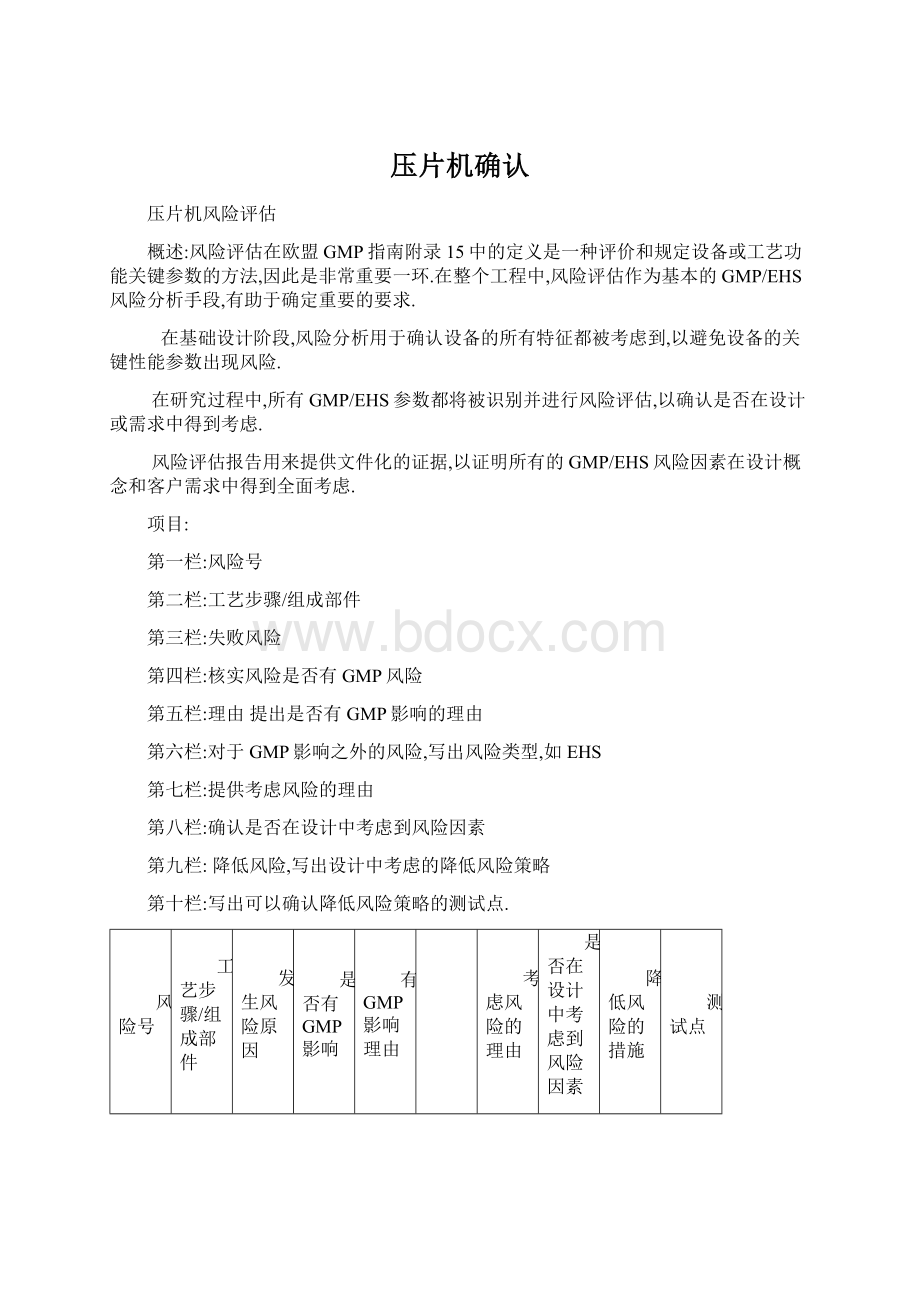

第一栏:

风险号

第二栏:

工艺步骤/组成部件

第三栏:

失败风险

第四栏:

核实风险是否有GMP风险

第五栏:

理由提出是否有GMP影响的理由

第六栏:

对于GMP影响之外的风险,写出风险类型,如EHS

第七栏:

提供考虑风险的理由

第八栏:

确认是否在设计中考虑到风险因素

第九栏:

降低风险,写出设计中考虑的降低风险策略

第十栏:

写出可以确认降低风险策略的测试点.

风险号

工艺步骤/组成部件

发生风险原因

是否有GMP影响

有GMP影响理由

考虑风险的理由

是否在设计中考虑到风险因素

降低风险的措施

测试点

1

颗粒加料

料斗内装量不可显示

是

为固定参数,料斗内保持最低料位

否

不适用

是

料斗加视镜,显示料位

OQ

2

压片机主体

转盘转速不受控

影响片剂质量

提供变频控制器,控制转盘转速

压片工艺

片子受金属污染

产品受污染

加金属探测仪进行检测

压片机内有粉尘堆积

不符合GMP要求

加集尘器吸除粉尘

筛分器

不能正常工作

除尘不能完成

保证其正常运行

金属探测仪

不能正常工作

潜在污染

保证其正常运行

剔片装置

不能正常工作

导致不合格品混入

不工作时报警

垫圈

不符合GMP要求

产品受污染

改为食用级垫圈

清洁工艺

与产品接触的表面不满足清洁要求

造成污染

提供材质证明及对接触面进行加工处理

设备控制系统

参数不能有效控制

产品质量不符合要求

采用PLC系统对工艺参数进行控制并能监控和报警

工艺参数记录

工艺参数(时间、数值、报警)不能记录

文件要求

PLC系统有记录储存功能

1.风险分析是为设备设计确认完成的

2.应对与GMP相关或与GMP无关的关键风险进行分析并说明理由和降低风险的措施

3.对于每一个确定的GMP风险和非GMP风险应制定必要的控制措施,也可以通过建立管理规程对某些特殊GMP风险进行管理,这些标准操作规程的适应性在运行过程中进行检查.

4.对于需要建立管理规范的风险,其标准操作规程、预防性维护保养时间表、证书和能表明降低风险的相关文件要在不同测试点进行确认.

压片机设计确认报告

1.目的:

建立文件化的证据证明压片机的设计符合用户需求,标准和风险分析中描述的GMP要求.

2.范围:

3.设备描述:

3.1用途

3.2.生产能力

3.3.设计和操作特征

4.参照文件:

(文件编号)

4.1.验证计划

4.2.用户需求

4.3.风险分析

4.4.设计标准

4.5.设计确认

4.6.设备布局

5.项目要求

序号

项目

接受标准

需求标准编号

风险分析编号

设计标准编号

功能标准编号

符合性

建议偏差附表编号

加料

提供目视镜

工艺控制

主压能调节和控制

转盘速度可调节和控制

上料速度可调节和控制

仪表

已校准且在量程内

数据完整性

安全(系统)控制操作运行

批记录打印

工艺参数和操作时间,警报

模具类型

自动剔废

不工作时报警

除尘装置

带除尘装置

控制系统

采用PLC系统对工艺参数进行控制并能监控和报警带液晶屏的人机界面,不间断电源支持

润滑油

采用食用级润滑油,不能直接接触产品表面

文件

操作和维修手册,预防性维修

备件清单

装配图

所有直接间接接触的材料证书

6.环境卫生安全:

6.1.紧急止动:

在易于接近的部位安装,紧急停止功能

6.2.联锁:

设备启动应和门相互联锁

6.3.断电:

机器逐渐停稳,以保护操作人员、机器、物料

6.4.断电恢复:

机器不能自动运行,需要操作人员操作运行

7.偏差评估及纠正措施:

任何偏差及采取的纠正措施必须记录在偏差登记表内,对每一个发现的偏差,记录并清晰描述该偏差,并将偏差报告作为附件.确认纠正措施得到执行,在适宜的栏目签名和日期.

偏差编号

偏差描述

纠正措施

责任人

日期

执行人:

日期复核人日期

压片机性能确认报告

1.目的:

通过模拟生产运行以确认压片机性能满足生产工艺要求并符合GMP规范及相关文件要求.确保设备能正常运行并做好生产准备.

2.范围:

证明该设备能够在正常、最低和最大运行条件下可靠的运行

3.系统描述:

4.必备条件:

OQ完成

仪表及辅助设施齐全

标准操作文件及培训检查已完成

5.方法:

5.1.按标准操作规程进行操作

5.2.空白辅料放在料斗中

5.3.开机低速运行调片重,记录参数

5.4.料斗内物料高低位时分别取20片,检查其对片重的影响

5.5.低速下运行0.5小时,观察是否有粉尘泄露

5.6.在规定间隔内进行初始工艺控制测试,记录结果

5.7.调节速度正常,并记录参数

5.8.设备设置的改变都记录在设备日志中

5.9.料斗内物料高低位时分别取20片,检查其对片重的影响

5.10.正常速度下运行0.5小时,观察是否有粉尘泄露

5.11.在规定间隔内进行工艺控制测试,记录所有结果

5.12.调节至高速,并记录参数

5.13.设备设置的改变都记录在设备日志中

5.14.料斗内物料高低位时分别取20片,检查其对片重的影响

5.15.高速下运行0.5小时,观察是否有粉尘泄露

5.16.在规定间隔内进行工艺控制测试,记录所有结果

5.17测试结束后停机

6.接受标准

6.1.外观

6.2.平均片重、单个片重

6.3.片厚

6.4.硬度、单片硬度

6.5.脆碎度

6.6.崩解时限

6.7.收率

7.检测结果(低速、正常速度、高速)

8.使用仪器设备清单

9.偏差及纠正措施

偏差编号

偏差描述

纠正措施

责任人

日期

执行人:

日期复核人:

日期

10.参加认证人员

包括验证人员、车间主任、操作员和检测人员

11.附件

11.1.测定结果汇总

11.2.过程记录

料斗内料位高低对片重的影响

数据记录

平均数

RSD

平均片重

取样时间

数据记录

平均数

RSD

曲线图

平均片重

时间

硬度

取样时间

数据记录

平均数

RSD

脆碎度

取样时间

测定前重

4分钟后药品重

脆碎度

是否达到验收标准

崩解时限

泡罩包装机运行确认方案

1.简介:

证明按制造商的建议来运行的环境、硬件连接和该配置

1.1目的:

运行和功能符合OQ由多个测试项目组成

1.2范围

1.3政策符合性:

应评价实际检测结果与标准的符合性在清单上确认

1.4概述:

1.4.1.对设备概述

1.4.2.设备技术数据列表

1.4.3.基本组成列表

1.5.再确认:

主要部件发生了变更应重新安装确认

1.6.环境要求:

坚固、清洁、宽敞、与其它设备连接正常

2.职责

3.测试计划

3.1进展

3.2程序:

不合格、更新方案需再测试

3.3.记录

4.方案OQ

启动

目的

确保设备是否准备就绪,可以正常操作

方法

1.关闭总负荷制动开关MLBS

2.接通电源

3.打开配电柜上的CB(断路器)和MCB(电机断路器)

4.打开MLBS

接受标准

1.设备的MLBS通电

2.控制灯的红灯闪烁,同时短促的嗡嗡声

3.电脑启动后3分钟进行系统安检,触摸屏界面弹出,界面用于设备操作

测试结果

偏差评论

解决方法和建议

如何确认

目检测量其它方法

结果和结论

合格

运行控制

4.2.1.初始界面

目的

确保触摸屏界面是否显示设备操作的初始界面

方法

1.检查初始界面出现后,是否弹出R400

2.输入正确的用户名/登录名/登陆级别/密码

接受标准

1.屏幕显示R400

2.按下用户名栏,弹出输入ID

3.输入正确的ID后,自动出现设置好的登陆级别

4.分别输入登录名和密码

5.如果密码输入有误,会出现密码错误重新输入

6.如果输入的数据正确,会进入登陆界面,登陆状态会显示在右侧

7.登陆期间一个红条会扩展至右侧

8.完成登陆过程红条扩展完成,屏幕上显示主界面

测试结果

偏差评论

解决方法和建议

如何确认

目检测量其它方法

结果和结论

合格

4.2.2.启动自动模式

目的

确保自动模式下设备功能正常

方法

1.按下屏幕下方的自动按钮

2.按下控制面板的启动开关

接受标准

设备将在自动模式下运行

4.2.2.1.测试结果

项目

预期的响应

合格/不合格

按下屏幕下发的“自动”按钮

界面转换成自动模式

□/□

按下控制面板山的“启动”开关

设备在自动模式下运行

□/□

下页

偏差评论

解决方法和建议

如何确认

目检测量其它方法

结果和结论

合格

4.2.3.自动/手动下的点动开关

目的

1.确认自动模式下点动开关不可用

2.确认手动模式下点动开关可用

方法

1.连接点动开关接头

2.按下屏幕上的自动按钮

3.按下点动开关“开”按钮

4.将屏幕切换成手动

5.按下点动开关“开”按钮

6.停止按点动开关“开”按钮

接受标准

1.自动模式下,按点动“开”,不运行

2.手动模式下,按点动“开”,运行

4.2.3.1.测试结果

下料控制

触摸屏控制

4.4.1主界面

目的

确保主界面上的每个功能运行正常

方法

检查主界面的下列功能速度、温度、自动、手动、系统设置、运行设置、报警、主要电源

接受标准

主界面上的所有功能运行正常

4.4.1.1.测试结果

项目

预期的响应

合格/不合格

触摸屏速度按钮

速度界面显示

□/□

触摸屏温度按钮

温度控制界面显示

□/□

触摸屏自动按钮

自动界面显示

□/□

触摸屏手动按钮

手动界面显示

□/□

触摸屏系统设置按钮

数据设置界面显示

□/□

触摸屏运行设置按钮

运行设置界面显示

□/□

触摸屏报警按钮

报警界面显示

□/□

触摸屏电源按钮

系统关闭

□/□

4.4.2.速度

目的

确保自动/手动模式下设备速度可调

方法

自动模式下调节设置改变运行速度

手动模式下调节设置改变运行速度

主电机速度,冲切速度

接受标准

1.按速度按钮,速度界面显示

2.设备按照设定速度来运行

4.4.2.1.测试结果

4.4.3.温度

4.4.3.1.温度检测

目的

确保加热器温度可以被设置

方法

1.按触摸屏主界面,温度按钮

2.改变温度设定值,上下限

3.按触摸屏滚动键进入下页

4.检查每个加热器的PID值

接受标准

1.温度1,温度2界面显示

2.SV,上下限,B/T值和PID值可变

默认的P、I、D值列表

测试结果

项目

预期的响应

合格/不合格

□/□

□/□

□/□

4.4.3.2.温度检查

目的

确保实际温度和设定温度之间的差异在允许的范围内

方法

1.触摸屏主界面左侧的温度按钮

2.在相关的设定栏输入测试温度(上预1、上预2、下预1、下预2、热封、批号打印)

3.测量加热温度

接受标准

温度差异在设定值±5%,将测量到的最高温度记录为测量温度

4.4.3.2.1.测试结果

加热器

设定温度

测量温度

测量温度

测量温度

合格/不合格

上预1

□/□

上预2

□/□

热封

□/□

批号打印

□/□

4.4.4.铝箔对版电眼

目的

确保铝箔对版电眼功能运行正常

方法

1.触摸屏主界面的铝箔对版电眼

2.检查界面

接受标准

1.显示该界面

2.该功能的可配置参数可以设定和监控

4.4.4.1.测试结果

项目

预期的响应

合格/不合格

□/□

□/□

□/□

4.4.5.自动手动模式

4.4.5.1.自动模式

目的

确保自动模式下每个功能的可操作性

方法

1.触摸屏上的自动按钮

2.选择功能按钮

3.运行设备

接受标准

各功能按钮正常,设备能正常运行

测试结果

项目

预期的响应

合格/不合格

□/□

□/□

□/□

4.4.5.2.手动模式

目的

确保手动模式下每个功能的可操作性

方法

1.触摸屏上的手动按钮

2.选择功能按钮

3.运行设备

接受标准

各功能按钮正常,设备能正常运行

4.4.6.系统设置

4.4.6.1.数据伺服

目的

确保数据伺服界面的功能正常

方法

1.触摸屏控制系统摄之按钮

2.触摸屏控制系统伺服按钮,检查触摸屏显示

接受标准

1.系统设置界面显示

2.数据伺服界面显示

3.拖拽系统界面可以被设置

测试结果

项目

预期的响应

合格/不合格

触摸系统

□/□

触摸屏下列项目数值显示栏

长度

长度

输入窗口弹出,其余的参数只能监控

□/□

□/□

4.4.6.2.数据存储器

目的

确保数据储存器的数据可以被设置

方法

1.触摸屏控制系统按钮

2.触摸屏控制系统CAM按钮,检查触摸屏显示

接受标准

1.系统设置界面显示

2.CAM界面显示,每个功能的CAM数值可以被设置

测试结果

项目

预期的响应

合格/不合格

□/□

□/□

□/□

4.4.6.3.操作步骤

目的

确保设置界面上的操作步骤可以被设定,数据被设定

方法

接受标准

4.4.6.4.时间

目的

确保时间界面的功能正常

方法

触摸屏时间界面显示

接受标准

触摸屏可以输入设置的数值

4.4.7.运行设置

4.4.7.1菜单

目的

确保菜单界面的功能正常

方法

接受标准

4.4.7.2.基础菜单

目的

方法

接受标准

4.4.7.3.计数

目的

方法

接受标准

4.4.8.报警

目的

确保系统报警功能正常

方法

触摸屏界面上报警按钮,检查触摸屏显示

接受标准

1.报警界面显示

2.检查报警设定(日期、时间、状态、系统、级别、结论)

4.5.剔废控制

目的

确保剔废功能正常

方法

1.在自动模式下运行设备,填充控制功能

2.生产各种不合格产品(大小、颜色、形状、破损)

3.检查这些不合格产品被剔除

接受标准

不合格包装产品被剔除

测试结果

4.6.安全控制

目的

确保安全功能正常

方法

1.在模式下运行设备

2.按下紧急停止开关,检查设备状态

3.在自动模式下运行设备

4.打开安全门,检查设备状态

接受标准

1.设备立刻停止,只有打开急停开关,并按下重置开关后,设备才能启动

2.设备立刻停止,只有关闭安全门,并按下重置开关后,设备才能启动

测试结果

项目

预期的响应

合格/不合格

□/□

□/□

□/□

4.7.报警清单

目的

确保报警功能正常

方法

制造报警事件,检查设备报警情况

接受标准

互锁功能正常,为了设备安全,一些报警事件不能故意安排

测试结果

警报状态

警报信息

合格/不合格

按下紧急停止开关

□/□

前成型门打开

□/□

热封门门打开

□/□

后成型门打开

□/□

前成型门打开

□/□

4.8.剔废功能

目的:

确认照相系统的有效性

先决条件:

处于最高运行状态

操作

接受标准

测试结果

是否与标准一致

在照相前将药版内所有药片拿出

空板全部剔除

在照相前任意拿出一个药片

缺药片的药板剔除

在照相前放入一个破损药片

有破损药片的药板剔除

在照相前放入一个有黑色记号点的药片

有黑色记号点药片的药板剔除

在照相前放入一个不同颜色的药片

有不同颜色药片的药板剔除

在照相前放入一个不同形状的药片

有异型药片的药板剔除

4.9.断电

目的:

观察机器在断电和断电恢复后的反应,确保断电对设备无影响

先决条件:

正常运行状态

操作

接受标准

测试结果

是否与标准一致

正常运行

运转正常

关闭电力供应

机器停止(电脑切换到UPS进行供电

恢复电力供应

机器在操作员操作前不自动恢复

重新启动

机器正常

确认配置

配置参数不改变

泡罩包装机性能确认方案

1.目的:

性能确认仅证明该设备能够在正常、最低、最大运行条件下可靠的运行,

2.范围:

本方案不涵盖指示的产品,除非该产品用来证明本设备的功能

3.职责:

不同部门或人员承担安装确认中不同职责如下表

起草PQ方案:

验证部

方案审核:

生产部

方案批准:

QA

设备清洁:

生产部

方案执行:

验证组

准备PQ报告:

验证组

审核方案执行和报告:

QA和验证组

批准验证方案执行和报告:

QA

4.系统描述:

该设备是铝塑包装机,由加热成型装置、热封装置、药板打印批号装置、板块冲裁、剔除、药板输出装置组成

机器各部件明细、所用材料尺寸、能耗、生产速度

5.性能确认执行:

5.1.必备条件:

目的:

核实设备运行确认OQ已经完成,可以进行设备性能确认(PQ测试)

方法:

检查OQ报告是否已完成并签署,记录参考号

后续措施清单已落实

验收标准:

经检查以上两条已完毕,落实

结果:

OQ报告号,偏差完成情况

5.2.相关文件,SOP及培训检查

目的:

核实相关的文件,SOP及培训记录已完成

方法:

记录设备的安装、操作、清洁及维护SOP

指出SOP状态(没开始、在准备、在起草、已批准编号及版本号)

操作人员培训记录已更新

验收标准:

SOP均已列出且命名并制定一个计划最终完成

所有人员均通过培训

5.3.性能确认程序

5.3.1.目的:

确保设备在模拟生产运行中正确安全运行,确认其可以达到并保持设计标准中的目标生产能力

5.3.2.测试材料:

直径为9.0㎜的药片,0.25㎜厚的PVC,0.025㎜厚铝箔

5.3.3.方法:

5.3.3.1.按SOP组装操作设备

5.3.3.2.任何设备设置的改变都应记录在设备日志中

5.3.3.3.按相关标准操作程序操作,将药片装入料斗中

5.3.3.4.按相关标准操作程序操作,将PVC、铝箔装好

5.3.3.5.按相关标准操作程序操作,设定成型温度、热封温度、批号打印温度、运行速度、照相剔除精度、条码检测

5.3.3.6.在规定间隔时间内进行初始工艺控制测试,确保所有结果被准确记录

5.3.3.7.观察药片正常下料结果

5.3.3.8.观察泡罩包装机成型、热封、检测、批号打印、剔除结果

5.3.3.9.对热封后的铝塑板进行密封性检测

5.3.3.10.观察泡罩包装机整个过程

5.3.3.11.根据清洁SOP清洁设备

5.3.3.12.记录在运行期间所有中断和停机时间,持续时间,原因和补救措施

5.3.4.接受标准:

5.3.4.1.通过模拟运行,确定最佳的运行速度,保证泡罩包装机的各项指标都符合预定的要求

5.3.4.2.确定在此速度下各参数均能重现

5.3.4.3.密封性检测合格

5.3.4.4.药片残缺剔废精度为10%

5.3.4.5.收率在98%以上

5.4.结果附表(三批)

批号:

批量:

泡罩包装机速度:

工艺参数记录

时间

上预热温度1

上预2

下预1

下预2

热封温度

打印批号温度

冷却温度

0

5

10

15

运行时间:

总包装量:

完好量:

剔除数量:

收率:

列出不合格的类型初始损耗,缺粒,外观等

热密封后铝塑成型品的空气泄露率

是否符合规定是□否□

执行者:

日期:

复核者:

日期:

6.纠正措施:

任何偏差及采取的纠正措施必须记录在偏差登记表内,对每一个发现的偏差,记录并清晰描述该偏差,并将偏差报告作为附件.确认纠正措施得到执行,在适宜的栏目签名和日期.

偏差编号

偏差描述

纠正措施

责任人

日期

执行人:

日期复核人日期