挤出理论及应用.docx

《挤出理论及应用.docx》由会员分享,可在线阅读,更多相关《挤出理论及应用.docx(13页珍藏版)》请在冰豆网上搜索。

挤出理论及应用

第十四章螺杆设计

螺杆是挤出机最重要的部件,其性能好坏直接影响塑化质量和产量。

整个挤出理论几乎

都是围绕着螺杆上发生的挤出过程展开的。

因此,螺杆设计是挤出理论最重要的应用领域之

“G

最早出现的螺杆是不分段的。

随着生产的发展,从实践和理论都证明了将螺杆分成加料

段、压缩段和计量段是比较合理的c因此,目前使用的普通螺杆又称为三段式螺杆,园外有

时称为计量型螺杆(图14—1),这意味着此时挤出机的生产率将由计量段L3决定。

它们分

成渐变螺杆(压缩段Lz较长,螺纹根径渐变)和突变螺杆(压缩段Lz较短,螺纹根径突

变)两大类。

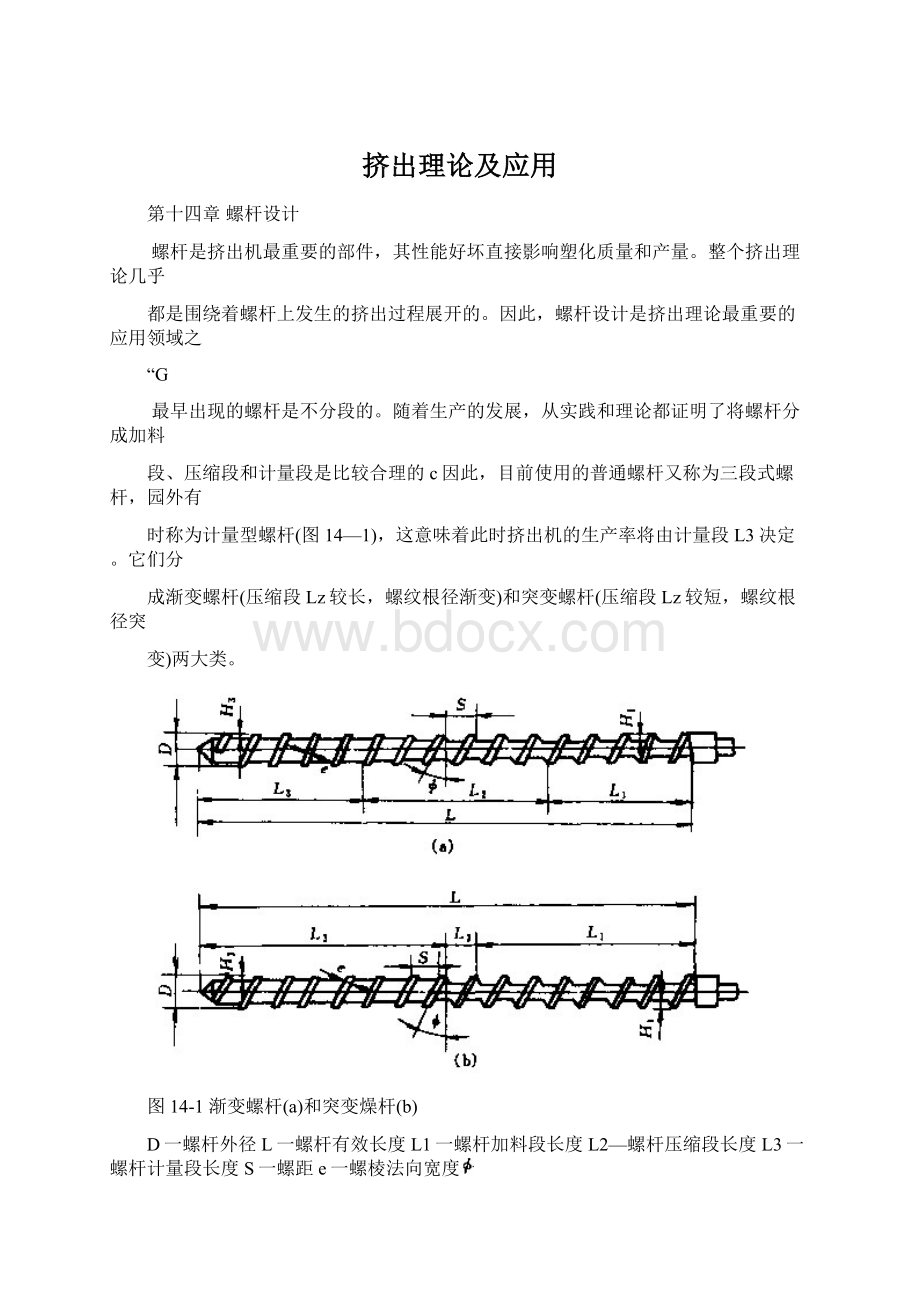

图14-1渐变螺杆(a)和突变燥杆(b)

D一螺杆外径L一螺杆有效长度L1一螺杆加料段长度L2—螺杆压缩段长度L3一螺杆计量段长度S一螺距e一螺棱法向宽度

一螺纹升角H1一加科段螺槽深度H3一计量段螺槽汉度

虽然新型螺杆在最近十几年间得到了飞速的发展,但是,大多数工厂目前仍然使用着普通螺杆c一根新型螺杆也是由普通螺杆加上混炼段所组成,而且普通螺杆往往占了整个螺杆长度的大部分。

因此,可以认为,关于普通螺杆的知识仍然是最基本的。

正如我们在第三章所描述的黑箱那样(图3—2),挤出过程中影响螺杆性能的参数多达二十几个,这些参数之间往往又交互影响。

因此,挤出理论中那些比较复杂的公式又令人生畏。

为此,当前人们总是在用理论公式定性地分析各个参数对挤出过程影响的基础上,用一些简化了的理论公式结合经验公式、经验数据来设计螺杆。

但我们必须认识到,这些经验公式和数据仍然是建立在挤出理论基础之上的。

此外,从事物的发展规律上来讲,人们总是力图进一步用挤出理论来指导螺杆设计。

因此,任何轻视挤出理论的指导作用的想法都是错误的。

炽杆的主要参数包括直径D、长径比L/D.螺杆:

段的长度LI、LZ和4.加料段和

计量段炽槽深度H1和H3,螺纹J1角4(或螺趴5),以及儿它一体相对次要的参数;有关

煤杆直径J)的确定巴在第十=章中作了详细说叫,此处人再多述

第一节普通三段式螺杆设计

一、螺杆长径比和螺杆各段长度的确定

螺仟的长仔比L/fJ指的是螺杆的有效长度L和炽杆直径J)之比(参看团14—1)*如果是新型螺杆,则其有效长度小也应包括混炼段的长度。

氏秤比是代友挤出机性能的一个主要参数。

我国牛产的挤出机氏径比大多在2()到30的范围内.国家系列标准将长径比规定为20、25和30二级c欧洲塑料橡胶机械制造厂委员会建议长径比为12、15、(18)、20、(24)、25、28、3u创35,括号中的数值建议少用或不用。

W对某些排气螺朴,长径比甚至达到40左右或电长

6DrtJl4—1所不,普通煤杆全长分为三段,即加料段LI、压缩段L:

和计量段J,1,后者有时又叫均化段。

压缩段与熔触理论小的熔融段并小完全等同。

在熔融理沦小.我们知道,熔融起姑点A和熔融结束点B以及熔融段长度Lm在螺仟Ljl:

非固定不变、它们随挤出工艺条件和颂料性能的变化而变化。

而压缩段指的足煤槽深度由加料段槽深计I变至计量段槽深H3的那一段长度,它是煤杆设计者人为确定的一个长度,—且螺仟设计出来,这个长度就已固定了(困14—2):

[一)压绍段长度的确定

在第二章中我们知道:

热塑性塑料分为人定形和结晶型的大类。

无定形塑料没仑明显的熔点,乔塑料温度1:

升时,它逐渐软化‘,经过一段时间后.即在煤杆上经过一段长度后,塑料d、6S令邻熔融在此过程中,塑料体积也逐渐变小?

为了适应这个渐变过程,加丁这类塑料的煤杆应该较子地开始压缩,它的螺纹深度也应逐渐发牛变化,冈此其压缩段L2也设计得比较长。

相反,结品型期料由阂态到熔融态的转化温度范围很窄,当塑料温度没有达到熔点人、时,它的体积变化很少,而当温度一旦达到熔点,它便迅速熔融.其体积也突然减小*为了适应这个特点,加工结品型塑料的螺杆的压缩段般E1f现得比较晚.巾且长度也较短。

因此,过去设计的加上结晶型塑料的螺仟,其压缩段仅(u.5—1)oGYR足,齐第二章中.我们曾指山过,结晶型塑料在冷却过程中部不可能完全结晶,存在着一定的结晶度。

根据冷却速度等工艺条件的不向,它们总是或多或少地存在着无定形部分,这一部分的熔融规律和无定形期料是一样的,需安一定的逐步软化—熔融时间,因此,压缩段L2也需要一定的长度。

此外,即使对已结6A的那一部分塑料来说,正像前面我们巳分析过的那样,螺杆的熔融段和压缩段的位置个是等同的,在设计时压缩段位置已被人为地固定不变,而熔融段位置却随操作条什和塑料件能的不同而不同:

因此如果压缩段乙很短,实际上很难保证这部分结晶型塑料可:

好在压缩段上开始熔融并完成全部熔融过程c而且从熔融理论我们知道,熔融过程是急从1受到o的过程,这个过程总需要一定长度,不可能在很短的(o.5—1)D长度L实现;从上述几点川发,近年来,为加工结晶型塑料所设计的螺杆,其压缩段都有加长的趋势,一般大约在(2—5)D之间,甚至于更长在文献IJ中还指出:

在实验的条件下,聚丙烯从开始熔融到完全熔融大约需要5D的长度*而热导率较大的聚乙烯和聚苯乙烯便不需要这样长。

在需要准确计算压缩段长度时,可以按照熔融理论中介绍的方法,首先设定螺杆方关参数,然后根据工艺操作条件和塑料性能来计算面相分布函数岩=/(z)。

如果正好在压缩段上完成了斋从1减小到。

的过程,那么便可认为原来设计的参数是合理的。

如果相差太多,那便应重新设定螺杆参数,冉行计算。

当然,此时不仅设计了压缩段长度L2,而且也·‘起设计了其它螺秆参数。

(二)加料段长度的确定

加料段的作用是产生足够的稳定的压力,保证稳定的固体输送并且将分界面上的塑料预

热到熔融所需要的温度c因此,加料段LI也应该有足够的长度c

不同塑料,预热到熔融温度所需要的热量是不同的。

显然,塑料的比热容cs愈大,熔

点Tm愈高,预热到熔融温度所需要的热量也愈多。

对结晶型塑料来讲,还需加上熔融潜热

A(无定形翅料没合这一项)。

此外,由于塑料是不良的导热体,因此其热导率As也是一个

很重要的参数。

热导率愈低,热量从面体塞的表面传住其小心就比较慢,这从固体输送理论

的非等温模型可以看得很清楚*

从上lb的分析,我们可以得出结论:

为了保证在加料段结束时分界面上的塑料基本预热

到熔融温度,为了保证在压缩段塑料能基本熔融完毕,加工那些比热容大、熔点高、热导率

低、熔跳潜热大的塑料,螺杆加料段L6应该长一些。

固然可以用固体输送理论非等温模型的有关公式来计算加料段长度L1。

但由于计算过

程比较复杂,所以至今为止,在决定加料段Ll的长度时,还必须参考实验得到的经验数据

和经验公式。

文献’‘个报导了U4螺杆直径为计算单位的几种塑料的熔融起始点的实测数据。

从图14—

3p7以看出,在向等压力的情况下,聚丙烯由于其熔点高(170℃)、热导率低(0.15J/(m“

s”℃)),因此,其开始熔融点4要比高密度聚乙烯(熔点135℃,热导率o—49J/(m·?

℃))

和聚苯乙烯要晚得多。

实验也测出,在加料段中,聚丙烯要经过8个螺距的长度4’开始熔融

(当压力等于4MIb时),而高密度聚乙烯和聚苯乙烯则只要4.5个螺距的长度和2.5个螺

距的长度便已升始熔融。

从田14—3还可看出:

如果能在加料段中及早形成较高的压力,熔融起始点可提前、这

也是在机筒加料段上开纵向沟槽的优点之一。

在理想的情况下,压缩段与熔融段重叠,塑料移

动到压缩段末端时应该全部熔融*但是,正如我们在

第一章中对挤出过程所作的分析那样,无论在组分上、或者在温度分布上:

、或者在相对分子质量分布上,刚熔化的物料都是很不均匀的,如果此时将物料从机头挤出,制品的质量将极为恶劣。

计量段的第一个作用就是要消除这些不均勾的现象,这正是为什么计量段又称为均化段的原因‘,Ma门计,i将塑料看成牛顿型流体,根据混炼理论,表征计量段螺槽中混炼程度的关系式可以导出;

式小,L3和H3为计量段长度和深度,“为截流比.d;Q,Qdc显然.A4伍愈大,均化作用也愈佳从式(14—t)中可以看出:

加长L3对均化作用是有利的。

从熔体输送理论的牛产率公式(1l—27)可以看出:

计量段L3愈长,相应的压力流Qp和漏流Qk都愈小,挤出机的实际生产率便愈高。

也就是说,螺杆特性也比较硬,产量受压力的影响较小。

计量段长度L3和产量的关系如图14—

4所示。

由r—可知:

在可能的条件下,计量段长度愈长,对提高螺杆的产量和改善混合均匀度都是方利的。

这就是计量段长度为什么愈来愈长的原因。

日前,有螺杆的计量段长度其至达到厂螺杆全长的50%。

但是,过长的计量段有可能导致巳熔融物料温度不断升高,这对那些易于分解的热敏性塑料,如Pvc等未必有利:

1If以用熔体输送理沦生产率公式(11—27)中的压力流扎来初步估算计量段长度L3

、

如果令QJ<0。

05Q,即因机头压力而引起的产量损失小于总产量的5%,4角一般为17.6“根据料温和剪切速率i=紫.可以从附录二各图中查出粘度vlo计算时可以光令机头压力产;15MP‘l。

此时j叫的计算公式可简化为:

例如:

螺杆直44为65M的挤出机,其产量要求力165kg八,相应体积流牟为6.2x

10“m1人:

已知转速为160r/min,4=17.6。

,H3=4咖。

当料温为177Y:

时,从附录二小查111qj为1.5xlo’P3”民此时,按式(14—4)计算,山为320M,大致相当于5D左右:

转速n、产量Q、剪切速率i、粘度vI与机头压JJA等参数之间是互相影响的c例如,当转速下降时,不仅产量降低,而且粘度也会出剪切速率的降低而增高,压力也会适当减小,它们之间并非线性的关系。

此外,计量段长度父与螺杆总的长径比关系很大,尤其是和计量段螺槽深度H3的关系很大(成立方关系,参看式14—4),任佃影响槽深H3的因素都会反过来影响刘里段长度L3。

因此,按式(14—4)得到的结果也只能作为参考之用,实

际设计耐还得根据上面的定性分析和经验数据作适当修正。

根据多年的实践经验,笔者建议还可按表14,1提供的数据来考虑螺杆三段长度的分配。

从上面一系列分析可以看出,为了保证挤出机各方面的性能,加料段、压缩段和计量段都食加长的趋势,这势必引起螺杆长径比的增加;长径比增大后,塑料在机筒中塑化得更均匀,从而提高了产品的质量。

另一方面,长径比增加后,在塑化质量要求不变的前提下(主要体现为塑料在机简中停留时间不变),螺杆的转速便可提高,从而便提高了生产率。

长径比增加不仅仅由上述各因素引起。

为厂完成某些特定的生产工艺,最近发展和出现的一系列特种挤出机.往往都需要较大的长径比。

例如.排气挤出机和反应挤出机。

其长径比都达到40左右或更长。

事物都是一分为二的。

长径比增大后,螺杆、机筒的加工与机器的装配都比较困难,成本也相应提高。

长径比增大后,螺杆弯曲的可能性增加,容易发生螺杆与机简的刮磨。

因此,在个需要太长径比时,便不应盲目地增大长径比。

应当力求在较小的长径比的条件下获得制品的高质量和高产:

量。

一般说来,长径比有加大的趋势(表14—2)。

目前世界上单螺杆挤出机最大的长径比已达56.但大多数都在25—35范围内。

二、螺槽深度和压缩比的确定

螺槽深度是很重要的参数,我们可以从制品的质量与产量两方面来分析

(一]计量段憎深的确定

我们知道,计量段17熔料的剪切速率

可按下式计算:

显然,计量段螺槽深度H3愈小,在相间的螺杆转速卜剪切速率便愈大.因而分子司的内摩擦力也愈大从式(14—6)可以看出,熔料因内摩擦而产生的热量正比于剪切应力和剪切速率‘:

由于剪切地力等于粘度与剪切速率的乘积,因此可以才出。

阅的切胶力旧产牛的热量和螺槽深度H3的平方成反比

i——熔料因剪切产生的热量

r——剪切应JJ;

——剪切速率;

——熔料的表现粘度c

内此可见,螺槽深度较浅时,物料层内部会产牛较多的热量。

此外,螺杆上物料层较薄.巾外界加热器传进来的热量也容易将塑料热透。

这两方面团素都证明/tr量段槽探较小时,对促进塑料的塑化质量是很有好处的。

从混合效果上来讲,il量段槽深H3较小时,混炼程度较高,制品比较均匀。

在本章盾向我们将进—‘步指出:

当计量段槽深较浅时.压力波动和温度波动都比较小,这对提高制品的综合质量是很有利的*

但是,我们知道,只亩那些能承受向剪切速率的期料,Aq聚乙烯,才能选用较小的计量段槽深,这类塑料的成型温度范围很宽(如聚乙烯成型温度范围为150一220℃,具范围达70℃),热稳定性很好。

冈剪切或其它原因造成的局部过热不易造成天法弥补的后果c相反,对那些不能承受高的切速率的塑料,如硬聚氯乙烯等热敏件塑料,它们的粘度较高,如果螺槽深度很戏,势必造成过多的因高剪切产生的热量‘,冉加卜这类塑料的成型温度范围比较窄,粘流温度八和分解温度丁d比较接近(如梗聚氯乙烯加工温度范围为150一190Y,其范

围仪40℃),热稳定性较差,强烈的内摩擦将使它们过热分解甚至烧焦。

因此,加工这类坯料的螺杆计组段螺槽深度H、不能选得过小。

几种常塌塑料在计量段小的最大剪切速率如表14—3所示:

表14—3中的数值并小是不可以突破的,尤其是承受高剪切的时间很短时.例如任某此新型螺仟的屏障棱1,我们在后面还要进一步分析这个问题。

以往从挤出质量的观点分析了计量段螺槽深度H3的影响,此外,我们还呵以从产旦的角度米分析lf量段螺槽深度H3的影响。

从熔体输送理论的生产率公式可以看出:

止流QdZI:

比J:

螺槽深度H3,而压力流QP却正比于H3的立方。

由此可以分析:

当机头压力较低时,增加计量段螺槽深度可以增加产量;顺当机头压力增大到超过临界压力,加深/J;斤不能使生产率增An,甚至还可能起相反的作用。

笔者统计丁200多台国内外挤出机螺杆的槽深系数A值.发现其规律大致如图14—6所不。

由图可见.计量段槽深系数A人都在0.02一o.07范围内。

煤杆直径较大者,A恢应选得较小,螺汗直径较小者,A值选得较大;热稳定性较好的塑料A值较小,热稳定性较差的塑料A值较大;当长径比较大时,A值可以选得较大,长径比较小时,A值选得较小。

这足由于长径比较大的螺杆的计量段L?

可以设计得较长.此时,由于螺槽深度H5加大造成压力流Q。

的增加和混炼度M的下降可以通过计量段L?

的增大得到弥补。

除此以外,在设计新型螺杆时,由于附加的混炼元件保证了塑料的熔融与均化.因此新型螺杆的计量段梢深系数A也可以取得较大。

从图14。

6还可看出:

根据塑料热稳定性的不同,系数A分成三个区域。

上层适用于Pv〔’等热稳定性羌的物料,此时A值较大。

下层适用于热稳定性好的物料,此时A值较小。

需要指出.由1:

采取了很寒确保期伙的措施.近年来槽深系数A值有加大的趋势。

(二)加料段槽深和压缩比的确定

加料段的芒要目的是建立必要的从力和保证稳定的固体输送:

但是至今为rL,加料段螺槽深度Hl的影响还不是很清楚的c拉DarnelLM01别沦肋刷体输送牛严个公式,加科段槽深H1增加后固体输送生产率会提高‘,但正如本书:

作塞流固体输送理论指出的那样,巾于加料段小的塑料并J;像Ikrncil—M01寒流邵论所假定的那样整块地移动,而是在螺沼断而土—有‘速度分布。

加料段螺槽深度较深时,压力难以传至螺槽底部,靠近螺槽底面的塑料运动速度较慢,这就降低丁固体输送生产率‘,因此存在着一个员仕加料段槽深颗粒内摩擦出数较高的坯料,要比颗粒内摩擦因数低的塑料更接近于整块移动。

实际k,加料段的槽深社注是根据螺杆压缩比c和计量段槽深H1来决定的:

所E8压缩比指的足螺杆加料段第一个螺槽容积和计量段最后“个螺槽容积之比.即几何斥编比,而个是螺槽深度之比。

这个数仪不同于物型乐缩比。

后者指的是塑料在加料时的松密度和受热熔融后的密度之LL(、例如,聚乙烯粒料在松散状态时其密度为o.55—o.648/Ln/v们焙融后的密皮为().76g/onlo因此,其物理压缩比为[.38一1.18,微然,几何压缩比应大于物理压缩比。

这是因为除了膨考虑塑料密度的变化之外.还肮虑在压力厂熔融塑料的压缩性、塑料在加料段的浆块程度、挤压过程中理料的回流等闲素,尤其还要考虑制品性能所要求的压缩密文的必要性:

冈此,对加工同—‘种塑料的螺秆.不向设计者刘其几何压缩比有不同的选择,而加上:

不同塑料的螺杆,其压缩比变化则巨人

(大多数在2—5之间,个别情况小至1,大至8):

笔者根据大量国内外螺秆资料作广统计分析[1、友]4—4汇总了分析结果:

式小,H1和比分别为螺杆加料段第一个螺槽的槽深和计量段最后—’个螺槽的槽深‘,运用此公式的条件是外径D、螺距5、螺纹法向棱宽f和螺纹升角4在螺杆全长亡都保持个变、螺纹头数为l。

实际上得到压缩比的人法足多种多样的,涂[:

述用得最厂‘的等xb变深螺什外.还商等深变距蝶秆、锥形螺杆等(囚14—7),其予还可通过改变炽棱宽度、螺纹71角和螺纹头数等办法来改变比缩比。

等深变距螺杆的加工制造相对复杂,省蝶槽深度较深时会减少混炼效果,‘般仅用于需要特大地缩比酌情况卜,而且往往此叶变趴初变深同时应用百径很小的炽汗需要大比缩比时也rTf采用变距螺仟,此时可避免削弱螺杆强度。

锥形螺扦螺距5匀螺槽深区H不变,它依靠炽杆外径的逐渐减小来达到压缩迎料的R的c这种螺杆.出3:

其加料段根径祖出而能传递牧人的扭矩。

当螺杆初机简的间隙冈磨损而增大后,将螺杆沿轴向往机头人向调整一个较小的位移,使可将间隙重新凋小,这也是锥形炽什的一个特点c近年来还发展f一种双锥形炽什,即烁槽深区也在变化,出螺杆根径构成的锥度与外径银疫有所不向。

锥形螺杆的螺槽体积沿轴向每—点都在变化,没合一段体积不变的计吕段。

从理论上说.似乎难以得到稳定购挤出星c因此目前锥形螺杆使用得也很少。

由舶D料段螺槽深度不仅影响工作性能.而且也影响螺杆的强度c因此,当压缩比f和加料段槽深Hl决定之后,应验算蝶杆加料段根径处的复合应力是否超过螺杆材料的许用应JJ—4‘,这村功率较大的高速高效挤出机是尤其重要的。

普通螺杆存在的问题

一、高速挤出时的塑化不良现象

从熔体输送个严率公式(11—!

7)可见、介一定的螺仟疗汗和氏径比情况下.提高流率的力、法4J两个途仟、帅足加深计量段螺槽深度月qA1提高螺杆转速,f。

但如前所述.文y6;I—有征品计的螺鹤深度,螺构过深仑时会得到相反的结果i因此提高流个的办法鲁要依靠提高螺杆转速儿、

从熔融理沦DJ以计算,在其它条件相同的情况F,转速高时们变曲线会前倍(四]4—ll)、:

71转速提高全,’!

历,熔融约束点属:

有可能厂法币螺杆之外,此时,机头巾将仟企术完全焙舶的小碎块

为解决此一矛厉,在过去.一般的办法是在提高螺杆转速的同时减小计量段螺稽深度.依靠增大剪切热来改善塑化质量。

但是从镕体输送理论可知,减小计量段螺槽深度实际1父会减少产量。

而且,某些塑料如尸vC等本身便不能在高速下加工。

为减少分解的危险,有时不得小住螺杆内部通入冷却水,这样不仅浪费热能,而且由丁计量段实际槽深因冷却而减小,实际亡也降低了挤出量。

为解决这‘矛盾,还可以提高机筒温度来加速固相镕融。

怔这个方法也不适用于热敏性塑料,更不适用于某些必须在低温下挤出的工艺及其物料,如交联、发泡及反应挤出等工艺c另—方面.机筒温度过高时.必然会使挤出物料温刀‘高,从而加重了挤出生产线的冷却负招。

实际上,H前的发展趋势是正确地设计螺杆,力求设计出低温挤出螺杆。

二、挤出时的波动

浆汀挤比价19仍t感器明确地显承出(Lgl4—l!

),在揩山过程小存住首或人或小的随波动和温皮波动、从挤出胆沦合关公式叫以看比,温度波动势必带来粘ft波动(式!

),而温度波动fv压力波动势必会带来产:

里波动(式11]

如L所述、温度波动和压力波动对产量波动都有直接影响n在某些情况F.产量波动可达l(2—3)%:

W且螺杆转速越高,挤出量越大,波动也愈大;

从让录曲线1qJ以看lH:

波动可以分为高频波动、中频波动和低频波动三种。

高频波动足螺杆河转发牛的波动,出于频率高,它对制品质量一般没有什么影响。

低频波动以小时为周朗,它是出供电电压、白来水压和大气温度等外界因素的变化而造成。

中频波动对产品质量的影响很大,它是由熔融过程和固体输送过程不稳定而引起。

一个最重要的起因是固相破碎c我们在可视化实验中看到的固相破碎频率和记录曲线上显尔的中频波动频率儿乎相同。

固相破碎碎块的大小、出现的位置等都不会完全一样、必然会导致压力波功和温度波动,此外,出于螺杆参数个能与加l—工艺参数和物料性能相适应,例如压缩段太短,或熔融起始点出现太晚等,都会产生瞬时的固相堵塞。

显然,这些不稳定的挤出过程彼此关系密切,又都会产生波动。

总结上述,普通螺杆存在着这两入面的问题,即因螺杆转速提高后带来的塑化不良或熔料过热,以及因螺杆转速提高后带来的波动加剧丛然采取‘Ab办法可以减少波功,以内I\ft旧亲之1jJ问恢Y影响。

恢减少波动的问时山会带术‘此负16影响,如户:

邀降低等、争文大州:

八健地螺扦门H水沏晚消除r\述两方而弊墒从川午代外始、人们汗Q6研介印发展则炽仟。