中海高大支模方案.docx

《中海高大支模方案.docx》由会员分享,可在线阅读,更多相关《中海高大支模方案.docx(30页珍藏版)》请在冰豆网上搜索。

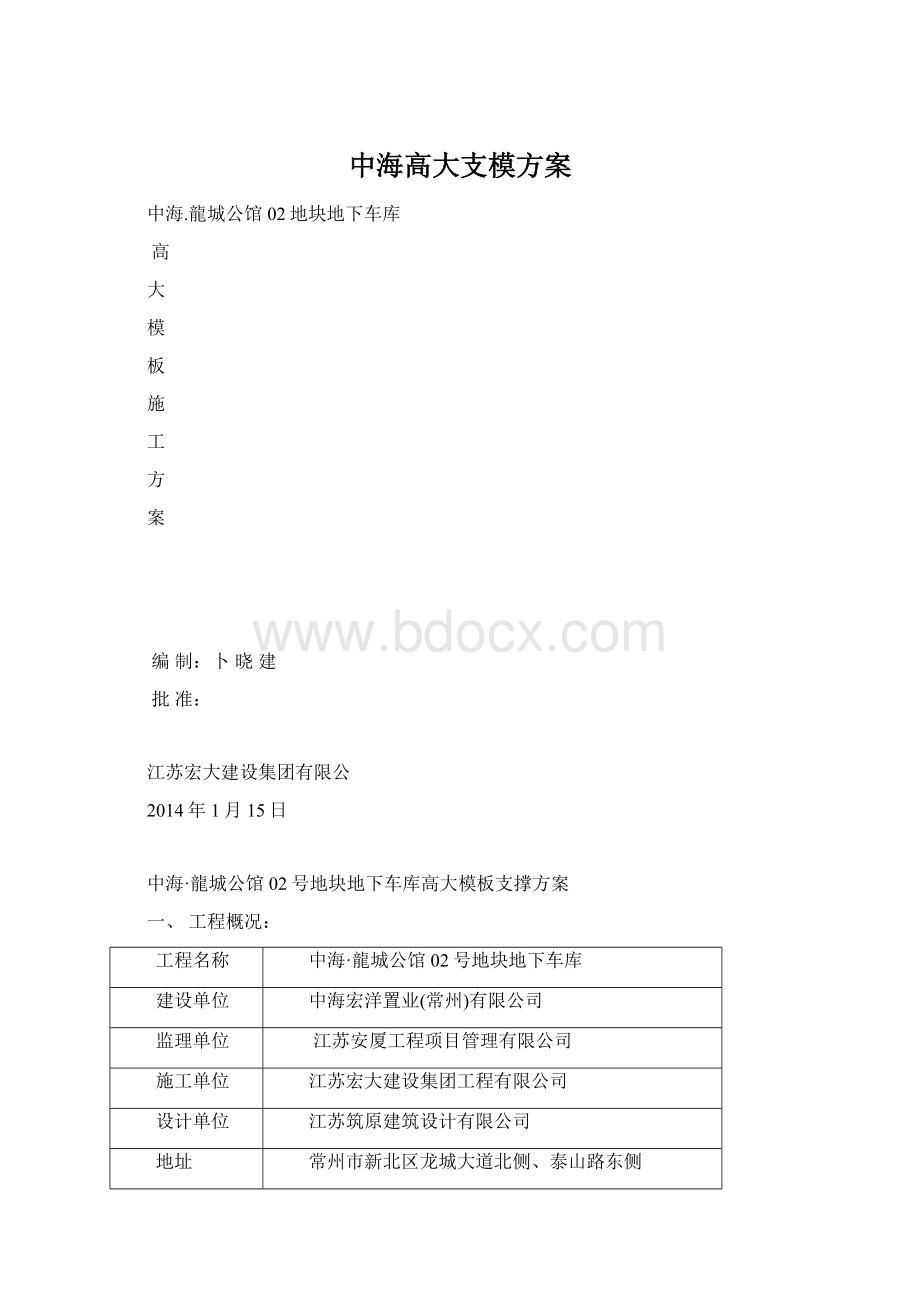

中海高大支模方案

中海.龍城公馆02地块地下车库

高

大

模

板

施

工

方

案

编制:

卜晓建

批准:

江苏宏大建设集团有限公

2014年1月15日

中海·龍城公馆02号地块地下车库高大模板支撑方案

一、工程概况:

工程名称

中海·龍城公馆02号地块地下车库

建设单位

中海宏洋置业(常州)有限公司

监理单位

江苏安厦工程项目管理有限公司

施工单位

江苏宏大建设集团工程有限公司

设计单位

江苏筑原建筑设计有限公司

地址

常州市新北区龙城大道北侧、泰山路东侧

建筑面积

12988.43m2

论证部位

地下室顶板

论证部位结构概况:

中海·龍城公馆02号地块地下车库工程为地下一层结构,层高3.4m(房号周边部位层高4.05,搭设同上),地下室顶板厚300、330及350mm。

最大梁截面450*1000mm,300*880mm、400*880mm、600*1000其他截面有400*1050mm、1000*900等。

以上部位300mm厚及以上模板搭设属超过一定规模的危险性较大分部分项工程,须编制专项施工方案经专家论证通过后实施。

二、模板支撑立杆布置原则:

模板支撑立杆布置设计,按顶板结构设计图选典型区域梁板布置;在确保立杆、水平杆满足施工承载能力的情况下,使双向水平杆相互贯通;梁下、板下立杆按结构截面尺寸的不同,可采用不同的间距。

当局部区域梁板变化,需按实调整立杆布置时,其立杆布置双向尺寸不得超出设计计算的搭设参数。

三、编制依据:

1.《建筑施工模板安全技术规范》JGJ162-2008

2.《建筑施工扣件式钢管脚手架安全技术规范》JGJ130-2011

3.《施工手册》(第四版)

4.《江苏省建筑安装工程施工技术操作规程-混凝土结构工程》DGJ32/J30-2006(第四分册)

5.《建筑结构静力计算手册》

6.《建筑施工高处作业安全技术规范》JGJ80-91

7.中海·龍城公馆02号地块地下车库设计图纸

8.《建筑施工安全检查标准》JGJ59-2011

9.荷载标准值及分项系数

序号

名称

荷载

分项系数

1

楼板木模自重(包括梁模)

0.30kN/m2

1.2(1.35)

2

混凝土自重

24kN/m3

1.2(1.35)

3

框架梁钢筋自重

1.524kN/m3

1.2(1.35)

楼板钢筋自重

1.124kN/m3

1.2(1.35)

4

施工荷载

(砼泵送)

计算底模及小横杆时

4.0kN/m2

(另以集中荷载4.0kN验算,取大值)

1.4

计算大横杆时

2.4kN/m2

计算立杆及其他支承构件

1.6kN/m2

5

振捣荷载

计算水平面荷载

2.0kN/m2

1.4

计算垂直面荷载

4.0kN/m2

6

新浇混凝土对模板的侧压力标准值

1.2(1.35)

10荷载组合

项次

项目

荷载组合

计算承载能力

验算刚度

1

平板及薄壳模板及支架

①+②+③+④

①+②+③

2

梁和拱模板的底板及支架

①+②+③+⑤

①+②+③

3

梁、拱、柱、墙的侧面模板

⑤+⑥

⑥

11.材料计算参数

材料

规格

性能指标参数

钢管

Q235钢,Ø48×2.8

抗弯强度设计值:

fm=205N/mm2

截面积:

A=3.97cm2;惯性矩:

I=10.20cm4

截面模量:

W=4.25cm3;弹性模量:

E=2.06×105N/mm2

模板

15厚胶合多层板

E=4.5×103N/mm2,[σ]=10.32N/mm2;g=0.12kN/m2

木方

40×90松木

顺纹抗压:

fc=10N/mm2;顺纹抗剪:

fv=1.4N/mm2

顺纹抗拉:

ft=8.0N/mm2;抗弯:

fm=13N/mm2

弹性模量:

E=9000N/mm2;松木的重力密度5kN/m3

对拉螺栓

M12(Ø9.85)

[N]=12.9kN

扣件

单扣件承载力

[N]=8000N

顶托

丝杆Ø30

40KN

四、施工计划

1)、施工进度计划:

模板的施工进度按照施工组织中的总进度计划要求,各部位的高大模板施工进度配合其他一般模板安装施工进度。

2)、材料与设备计划:

1、模板支撑系统主要材料如下:

(1)、模板183x91.5x12mm复合板;

(2)木楞:

40x90mm方木;

(3)钢管:

Ф48x2.8mm钢管,Ф30U型可调顶托;

(4)对拉螺栓:

M12普通对拉螺栓

2、钢管、扣件、顶托等材料进场前后安排专人检查、验收,并作相应的记录,验收合格后方可使用。

使用在高支模部位的钢管、扣件都必须经过有资质的检测单位检测合格方可使用。

3、总体材料设备按施工组织要求,高大模板、钢管材料如下表:

序号

材料名称

单位

数量(估)

进场计划

1

模板

M2

500

分批进场

2

钢管

t

60

分批进场

3

扣件

个

10000

分批进场

4

顶托

个

3000

分批进场

5

木方

M3

50

分批进场

4、主要施工设备计划

序号

名称

单位

数量

1

圆盘锯

台

1

2

电钻

台

3

5、劳动力计划

分包队伍选用具备建筑业劳务企业资质的劳务作业分包队伍,具体负责全部模板、架体搭设分项工程的制作安装,并配备相应的技术、质量、安全管理人员现场监管。

操作人员必须按照国家有关规定经专门的安全技术培训,取得架子工操作资格持证上岗。

模扳施工需用配置的劳动力如下表:

职务或工种

高大模板部位人数

工程总人数

专职安全员

1

1

施工员(技术员)

1

2

质检员

1

1

电工

1

1

架子工

15

15

木工

25

25

普工

7

7

五、施工工艺:

1)、施工技术参数:

1.支撑体系杆件采用Ø48×2.8mm钢管、可锻铸铁扣件。

2.双向水平杆步距:

不得大于1600mm。

3.顶板300mm、350mm厚,板下立杆支撑间距控制在800mm×800mm范围;立杆均垂直落地;模板下木楞布置间距不得大于200mm,立杆采用U型可调顶托。

4.梁截面450×1000mm、450×800mm梁底横向设三立杆,间距600+600mm;中间立杆采用U型可调顶托,梁底立杆、横杆纵向最大间距不大于800mm,梁底模设置4道木楞间距不大于150mm;侧模设置五道@163mm,采用M12对拉螺栓固定,间距350×400mm,立杆均垂直落地。

5.附图

2)、施工方法、要求及质量要求:

1、模板支撑严格按照方案中的立杆间距施工,应根据轴线作为控制线,从下而上搭设。

2、模板安装后应具有足够的强度、刚度和稳定性,能可靠地承受浇捣的砼重量、侧压力及施工中所产生的荷载。

3、模板表面清理干净,涂水性脱模剂,不得有流坠。

质量不合格模板或模板变形未修复的,严禁使用。

模板接缝应严密,以防漏浆。

在模板吊帮上不得踩蹬,应保护模板的牢固和严密。

4、模板构造应简单、装拆方便,并满足钢筋的绑扎、安装及砼的浇注、养护等工艺要求。

5、及时组织模板安装安全技术交底。

6、在模板支设标高处通拉小白线,控制模板的支设标高。

7、模板的立秆横纵向间距应按模板支撑设施计算进行布置,严禁随意增大间距。

8、扣件式钢管支架的扣件应拧紧,并用扭力扳手抽查扣件螺栓的扭力矩。

9、浇筑砼前必须检查支撑是否可靠,扣件是否松动。

浇筑砼时必须由模板支撑搭设班组专人看模,随时检查支撑是否变形、松动、并组织及时修复。

10、对跨度大于4m的现浇钢筋混凝土梁、板,其模板应按设计要求起拱,当设计无要求时,起拱高度按全跨长度的1/1000-3/1000控制。

3)、模板安装工艺流程:

六、高支架模板支撑搭设安全技术要求:

1.车库有住宅部位的支撑架应在车库顶板强度达到100%之后房可拆除,如未达到则支撑架不得拆除;住宅支撑一层顶板模板时,夹层下部支撑钢管也不得拆除。

框架柱须先行浇筑完成。

2.钢管弯曲率应≤1/1000,立杆垂直偏差应≤30mm;顶部采用U型支托与楞梁两侧间如

有间隙,必须楔紧。

3.模板支撑架体双向水平杆与相邻框架柱,必须用钢管扣件与框架柱扣箍牢固,并顶紧。

4.所有高大支模论证部位立杆顶部都使用顶托,使用顶托处应在顶托底部的立杆顶增设一道纵横向水平杆。

5.严格控制双向水平杆步距≤1.60m。

双向水平杆应贯通设置成一个整体。

6.立杆底部须双向设置扫地杆。

7..高支模部位四周及纵横向轴线上设通长垂直剪刀撑,角度45~60°。

8.扣件螺栓拧紧扭力矩控制在40N·m~65N·m之间。

浇筑前进行复拧检查工作。

9.砼应从跨中向两端对称、分层浇筑,浇筑厚度应控制≤400mm/层;避免突然集中冲

击荷载,局部凸出板面的砼高度≤100mm;人员分散作业。

10.安排专人在操作区域外巡查模板受力情况,发现异常及时通报处理,先停止施工,待

异常情况处理完毕再行施工,避免质量、安全事故发生。

11.架体搭设须安排专业架子工按图示尺寸弹线放样搭设,并配合木工处理梁板底杆件的衔接。

12.模板搭设经检查、验收合格后方可浇筑砼。

14.混凝土浇筑采用泵送布料,框架柱必须先行浇筑完成,柱强度打到75%以上再浇筑板。

15.立杆接长应采用对接,严禁搭接,严禁上下立杆错开固定在小横杆上。

接头位置应按规范错开,隔跨(步)布置,立杆垂直度应小于30mm。

七、高支架模板搭设安全管理措施

1、搭设及施工前,项目技术负责人向架子工和进行技术、安全交底,双方在交底书上签字。

支模架搭设人员必须是经过《特种作业人员安全技术考核管理规则》考核合格的专业架子工,上岗人员应定期体检,体检合格后方可上岗操作。

2、支模架的所有构配件质量必须按规定进行检验,检验合格后方可使用。

支模架搭设完毕,经过验收合格后方可使用。

3、每搭设完成一步都要及时校正立柱的垂直度和大小横杆的标高和水平度,使支模架的步距、横距、纵距上下始终保持一致。

4、钢管脚手架搭拆时,当杆件处于松动状态下,不能中途停止作业。

安全带须高挂低用,操作人员不得过分集中,六级以上大风、大雾、雷雨天气及晚间不得搭设脚手架。

5、操作层上的施工荷载应符合设计要求,不得超载,严禁任意悬挂起重设备。

6、设专人对脚手架进行定期检查和保养,下列情况必须检查:

(1)在六级以上大风与大雨后,停用超过一个月,复工前;

(2)各主结点处杆件的安装、连墙件、支撑的构造是否符合规范要求;

(3)底座是否松动,立杆是否悬空,如有发现,应及时处理;

(4)扣件螺栓是否松动,立杆的沉降与垂直度是否符合规范要求。

安全防护措施是否符合规范要求。

7、模板搭设完毕后,应组织公司技术负责人、安全分管负责人、项目经理、监理等进行验收,并签署验收报告,做好各项预防措施后方可浇注。

八、模板拆除安全技术措施

1.混凝土浇筑施工完毕待监理批准后方可拆去梁、剪力墙侧模板。

2.板底模板等砼强度达到75%的设计强度时拆除。

3.梁底模板等砼强度达到设计强度时方可拆去梁底支撑系统。

4.模板拆除应设专人指挥,不得抛扔,严禁使用撬棍。

5.拆模顺序:

先拆非承重模板,后拆承重模板,并从上至下进行拆除。

6.拆模时需用彩旗拉线设置警示区域,并派安全员巡查,非施工人员不得进入。

九、组织保障

项目部组成高大模板管理小组:

领导小组负责日常管理工作和对职工进行高支撑模板施工安全知识的宣传、培训工作。

并对工作进行考核、检查、监督、将其列入安全检查工作之重,同步进行检查。

十、安全应急预案

1、目的:

为预防高支撑模板坍塌事故的发生,制订高支撑模板事故应急预案,以预防或发生模板坍塌事故时减少人员伤害和财产损失。

2、职责:

项目部负责应急预案与响应,参加公司组织的高支撑模板坍塌演习,参加安全部组织的

应急预案和响应的实际效果评价。

3、应急预案控制程序:

1)、组织机构

组长:

项目经理

组员:

项目部及劳务分包相关人员

领导小组负责日常管理工作和对职工进行高支撑模板施工安全知识的宣传、培训工作。

并对工作进行考核、检查、监督、将其列入安全检查工作之重,同步进行检查。

2)、内外联络

当发生安全事故时,首先发现者应及时通知项目部,项目部组织紧急事故处理。

3)、措施

加强施工现场的安全检查工作,严格查纠习惯性违章,及时发现事故隐患,并及时督促

整改,特别是注意消除安全防护设备本身的不安全因素。

参加高空作业人员按规定穿戴好劳保用品,尤其是戴好安全帽,系挂好安全带。

任何高空作业使用设施都要牢固可靠,符合安全要求。

进行一次预防安全知识培训,提高员工自救、互救能力以及职工安全意识。

当发生高架安全事故时,第一发现者应及时通知现场领导并及时通知各部门,组织进行

事故处理。

当有人员发生伤亡时,应拨电话“120”通知救护中心,并对伤亡人员就地送三井医院进行急救。

十一、模板支撑系统监测监控措施

1、班组日常应进行安全检查,项目部每周进行安全检查,所有安全检查记录必须形成书面材料。

2、高支模日常检查,巡查重点部位:

1)、杆件的设置和连接、连墙件、剪刀撑等构件是否符合要求;

2)、底座是否松动,立杆是否悬空;

3)、连接扣件是否松动;

4)架体是否有不均匀沉降、垂直度;

5)、施工过程中是否有超载;

6)、安全防护措施是否符合规范要求;

7)、支架与杆件是否有变形的现象;

3、在六级发风或大暴雨后必须进行全面检查。

4、混凝土浇筑过程监测:

观测主要内容是支撑及模板体系的变形及位移情况,混凝土浇注时,专职安全员观察模板及其支撑系统的变形情况,发现异常现象时应立即暂停施工,迅速疏散人员,待排除险情并经施工现场安全负责人检查,报监理同意后方可复工。

监测内容:

浇筑过程中专人观察支撑体系的变形;观测模板的变形及位移情况;

监测方法:

目测、拉尺、经纬仪及水平仪检查。

十二、计算书

1、板厚350(300)mm

模板面板采用15mm高强度多层板E=4.5×103N/mm2,[σ]=10.32N/mm2;g=0.12kN/m2

板主龙骨采用Ø48×2.8钢管,板底支承杆间距800×800;次木龙骨间距200;

次木龙骨采用40×90mm,E=9000N/mm2,[σ]=13N/mm2,[τ]=1.4N/mm2;

板底立杆采用U型顶托。

(1)荷载计算

①模板及支架自重标准值:

0.30kN/m2

②混凝土标准值:

24kN/m3

③钢筋自重标准值:

1.124kN/m3

④施工人员及设备荷载标准值:

4.0kN/m2(验算模板、小梁)

(砼泵送)2.4kN/m2(验算大横杆)

1.6kN/m2(验算立杆)

(集中荷载P=2.5kN)

(2)面模板承载能力强度验算

1)均布荷载设计值:

可变荷载效应控制组合:

(①+②+③)×1.2+④×1.4(均布荷载取4.0kN/m2)

F1=(0.30+24×0.35+1.124×0.35)×1.2+4.0×1.4=16.51kN/m2

永久荷载效应控制组合:

(①+②+③)×1.35+④×0.7×1.4(均布荷载取4.0kN/m2)

F2=(0.30+24×0.35+1.124×0.5)×1.35+4.0×0.7×1.4=16.20kN/m2

以上F1、F2两者取大值,F1=16.51kN/m2

面模板可视为梁,取梁宽0.8m,跨度0.20m。

次木龙骨作为梁支点按简支梁验算。

线荷载设计值:

q1=0.9F1×0.8m=0.9×16.51kN/m2×0.8m=11.89kN/m

施工荷载为均布荷载弯矩值:

=

=59436N·mm

2)集中荷载设计值:

面模板自重线荷载设计值:

q2=0.9×0.12kN/m2×0.8m×1.2=0.1kN/m

跨中集中荷载设计值:

P=0.9×2.5kN×1.4=3.15kN

施工荷载为集中荷载弯矩值:

=

=1580000N·mm

以上

>

,面模板强度验算采用

值。

W=1/6bh2=1/6×1000×152=37500mm3

=

=4.21N/mm2<[σ]=10.32N/mm2满足要求

(3)面模板承载能力挠度验算

挠度验算荷载组合标准:

①+②+③

荷载标准值:

F3=0.30+24×0.35+1.124×0.35=9.09kN/m2

q3=F3×0.8=9.09kN/m2×0.8m=7.27kN/m

I=bh3/12=1000×153/12=2.81×105mm4

=

=0.12mm<l/400=200/400=0.50mm满足要求

(4)次木龙骨(40×90木楞)承载能力强度验算

1)均布荷载设计值:

F1=16.51kN/m2

次龙骨视为跨度800mm梁,主钢龙骨作为梁支点按等跨连续梁设计,按(最不利条件)验算,取荷载宽200mm。

线荷载设计值:

q3=0.9F1×0.20m=0.9×16.51kN/m2×0.20m=2.97kN/m

施工荷载为均布荷载弯矩值(按简支梁计算):

=

=237600N·mm

2)集中荷载设计值:

面板木楞自重线荷载设计值:

q4=0.9×0.3kN/m2×0.20m×1.2=0.0648kN/m

跨中集中荷载设计值:

P=0.9×2.5kN×1.4=3.15kN

施工荷载为集中荷载弯矩值(按简支梁计算):

=

=635184N·mm

以上

>

,木楞强度验算采用

值。

木楞截面模量:

=

=54000mm3

=

=11.76N/mm2<[σ]=13.00N/mm2满足要求

(5)木楞承载能力抗剪验算

1)均布荷载设计值:

F1=16.51kN/m2

次木龙骨视为跨度800mm梁,主钢龙骨作为梁支点按二等跨连续梁验算(最不利条件),取荷载宽0.20m。

线荷载设计值:

q3=0.9F1×0.20m=0.9×16.51kN/m2×0.20m=2.97kN/m

木楞剪力设计值:

=

=1.49KN

2)均布荷载设计值抗剪验算:

=

=0.62N/mm2<[

]=1.4N/mm2满足要求

(6)木楞承载能力挠度验算(按简支梁验算):

挠度验算荷载组合标准:

①+②+③

荷载标准值:

F3=(0.30+24×0.35+1.124×0.35)=9.09kN/m2

q5=F3×0.20m=9.09kN/m2×0.20m=1.82kN/m

木楞惯性距:

=

=2.43×106mm4

=

=0.44mm<l/400=800/400=2mm满足要求

(7)主钢龙骨(钢管横杆)承载能力强度验算:

(说明:

验算直接支撑木楞的横杆,另一方向的水平杆起牵杆作用)

1)均布荷载设计值:

可变荷载效应控制组合:

(①+②+③)×1.2+④×1.4(均布荷载取2.4kN/m2)

F4=(0.30+24×0.35+1.124×0.35)×1.2+2.4×1.4=14.27kN/m2

永久荷载效应控制组合:

(①+②+③)×1.35+④×0.7×1.4(均布荷载取2.4kN/m2)

F5=(0.30+24×0.35+1.124×0.35)×1.35+2.4×0.7×1.4=14.63kN/m2

以上F4、F5两者取大值,F5=14.63kN/m2

主钢龙骨视为跨度800mm梁,钢管立杆作为梁支点按等跨连续梁验算,取荷载宽800mm。

线荷载设计值:

q5=0.9F5×0.80m=0.9×14.63kN/m2×0.80m=10.53kN/m

施工荷载为均布荷载弯矩值(按简支连续梁计算):

=0.125×10.53×8002=842400N·mm

2)均布荷载设计值抗弯强度验算:

钢管截面模量:

W=4250mm3(Ø48×2.8钢管)

=842400/4250=198.21N/mm2<[σ]=205N/mm2满足要求

(8)主龙骨(钢管横杆)承载能力挠度验算(按三等跨连续梁验算):

挠度验算荷载组合标准:

①+②+③

荷载标准值:

F3=0.30+24×0.3+1.124×0.3=7.84kN/m2

q6=F3×0.80=7.84kN/m2×0.80m=6.27kN/m

E=2.06×105N/mm2Ix=1.02×105mm4(Ø48×2.8钢管)

=

=1.21mm<l/400=800/400=2mm满足要求

(9)钢管支撑立杆(Ø48×2.8)承载能力强度验算

1)均布荷载设计值:

可变荷载效应控制组合:

(①+②+③)×1.2+④×1.4(均布荷载取1.6kN/m2)

F6=(0.30+24×0.35+1.124×0.35)×1.2+1.6×1.4=13.15kN/m2

永久荷载效应控制组合:

(①+②+③)×1.35+④×0.7×1.4(均布荷载取1.6kN/m2)

F7=(0.30+24×0.35+1.124×0.35)×1.35+1.6×0.7×1.4=13.84kN/m2

以上F6、F7两者取大值,F7=13.84kN/m2

钢管支撑间距最大为800mm×800mm,水平杆步距≤1.60m,支撑杆有效面积A=397.4mm2

钢管扣件重量:

N2=2(步)×165N(经验值)=330N(按3.60m高度计算)

2)均布荷载设计值强度验算:

N1=13.84kN/m2×0.8m×0.8m=8.86kN(单根立杆承载)

N=0.9(N1+N2)=0.9×(8860N+330N)=9190N支撑钢管有效面积A=397.4mm2

=9190/397.4=23.13N/mm2<[σ]=205N/mm2满足要求

3)均布荷载设计值稳定验算:

钢管Ø48×2.8回转半径:

=

=16.01mm

计算长度:

;

=

=112.43<[

]=150

查b类截面轴心受压钢构件稳定系数表:

得φ=0.481

则:

=

=38.18N/mm2<[σ]=205N/mm2满足要求

(10)扣件抗滑能力验算:

查《建筑施工扣件式钢管脚手架安全技术规范》JGJ130-2001表5.1.7,得直角、旋转扣件抗滑承载力设计值:

双扣件:

[N]=12000N

根据钢管立杆支承水平杆下传荷载N=9190N<[N]=12000N,双扣件满足要求

实际使用顶托支撑,满足要求。

2、.梁450×1000模板计算

模板面板采用15mm高强度多层板E=4.5×103N/mm2,[σ]=10.0N/mm2;g=0.12kN/m2

次木龙骨采用40×90mm,梁底设置四道@150;E=9000N/mm2,[σ]=13N/mm2;[τ]=1.4N/mm2,

梁底小横杆采用Ø48×2.8钢管@800mm;梁底横向设三立杆,间距600mm+600mm;