篦冷机操作说明书.docx

《篦冷机操作说明书.docx》由会员分享,可在线阅读,更多相关《篦冷机操作说明书.docx(8页珍藏版)》请在冰豆网上搜索。

篦冷机操作说明书

1#窑篦冷机操作注意事项

一、第四代篦冷机主要特点

1、整机采用定型标准化拼装模块组合而成,安装、运输、维修、更换都比较方便。

模块化设计的备品备件规格数量少、寿命长,且能在停窑期内快速更换。

2、整个篦床完全固定,彻底消除了篦板运动引起的磨损、漏料等问题,同时还省略了储灰装置及漏料输送设备,篦板上维持存有一定厚度的静止熟料层,保护篦板免受高温侵蚀及熟料磨损,因此篦板不再是需要定期更换的易损件。

使篦冷机具有更高的运转率。

3、篦床送料采用摆扫式输送装置,由于运动部件质量小,运行平稳且能耗低。

配合变频调速可以方便的实现运行速度调节。

4、篦板供风采用了流量自动调节器,借助流量自动调节器实现了以单块篦板为单位的空气流量在线自适应调节,防止冷却风发生短路,确保稳定的气流分布,可适应篦床上部熟料层的颗粒及料层厚度变化,保证热熟料的冷却用风要求,并可根据料层的变化自动均匀分配供风,保持均衡的供风量,可最大限度减少浪费冷却用风,节省能耗,简化供风系统的配置。

5、每个模块均有其独立的驱动装置且可独立调速,并且刮板独特的摆扫运动在输送熟料的同时对其有均匀料层分布作用,对于各种熟料分布情况有良好的适应性。

6、装备的性能优化提高了单位篦面产量和热回收效率,降低了单位冷却用风量,由于篦板阻力降低使冷却风机功率减小,节能效果也更好。

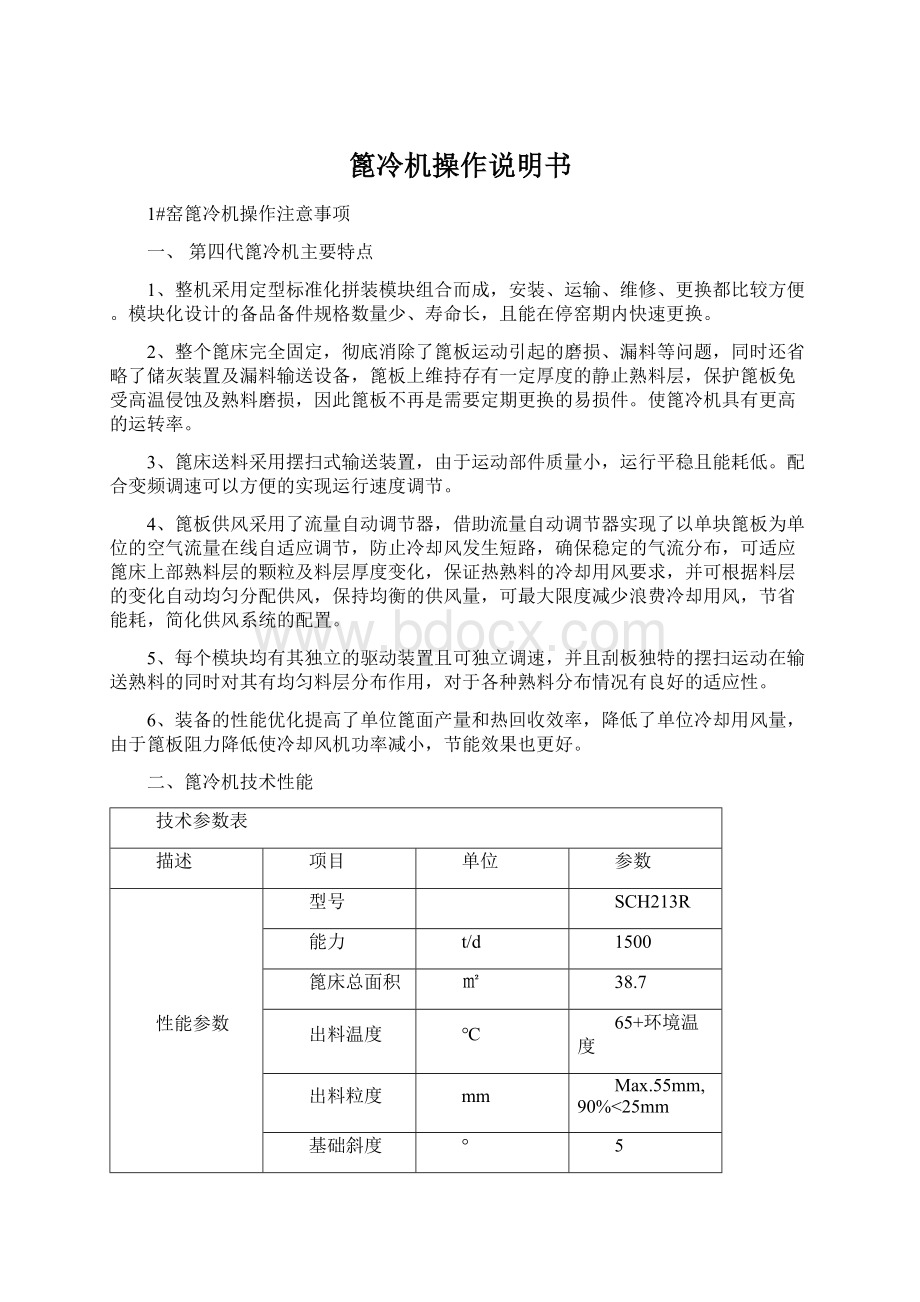

二、篦冷机技术性能

技术参数表

描述

项目

单位

参数

性能参数

型号

SCH213R

能力

t/d

1500

篦床总面积

㎡

38.7

出料温度

℃

65+环境温度

出料粒度

mm

Max.55mm,90%<25mm

基础斜度

°

5

推雪人装置

型号

SP101

推料棒宽度

mm

1000

推料棒数量

1

推料棒行程

mm

650

液压缸工作压力

MPa

16

进口阶梯模块

型号

S405

篦床斜度

°

模块数量

2

模块宽度

mm

1200

篦板数量

块

40

标准模块

型号

M306/M310

模块数量

2×1/2×3

模块宽度

mm

1200

模块长度

mm

2400/4000

刮板数量

块

72

篦板数量

块

216

刮板速度

/min

3-12(Max.15)

熟料破碎机

型号

CRC184

转子直径

mm

560

破碎辊宽度

mm

4200

转子速度

r/min

4.4

液压系统

液压缸工作压力

MPa

25

液压缸公称压力

MPa

主泵/备用泵/循环泵31.5/31.5/2.5

液压泵流量

l/min

145

液压泵电机功率

主泵/备用泵/循环泵55/55/5.5

液压泵数量

主泵/备用泵/循环泵2/1/1

润换系统

型号

8DDRB-N5.8/30

给油能力

ml/min

5.8

公称压力

MPa

31.5

电机功率

KW

0.25

三、篦冷机操作控制参数

项目

单位

正常范围

备注

料层厚度

mm

600~800

一室料层

油缸油压

MPa

14±2

18高限报警

篦板温度

一室

℃

15~40

最高不超过60

二室

℃

15~40

出篦冷机熟料温度

℃

100±20

最高150

窑头收尘器入口温度

℃

<180

最高200

窑头负压

Pa

0~-20

通过调节窑头废气风机转速控制窑头负压

窑头废气风机

风量

m³/h

230000

额定电流

A

640

2603充气风机出口风压

KPa

6.0~7.5

按前慢后快的原则,依据篦下室风压和油缸油压调节刮板速度,控制合理料层厚度,设定3次/分钟以上启动

2604充气风机出口风压

KPa

6.0~7.5

一室篦下风压

KPa

5.0~6.0

二室篦下风压

KPa

4.0~5.0

一室速度

次/分钟

3±1

二室速度

次/分钟

5±1

三室速度

次/分钟

10±2

四室速度

次/分钟

12±2

充气风机(2603)

风压

Pa

10000

正常生产时充气风机和一、二室风机风量在保证设备安全的情况下尽量用大,三、四室风量根据熟料温度合理调节。

额定电流

A

103

充气风机(2604)

风压

Pa

10000

额电电流

A

103

一室风机(2605)

风压

Pa

8500

额定电流

A

240

二室风机(2606)

风压

Pa

7000

额定电流

A

291

三室风机(2607)

风压

Pa

6000

额定电流

A

240

四室风机(2408)

风压

Pa

5000

额定电流

A

167

四、操作注意事项:

窑主操在篦冷机的操作中要特别重视保护机械设备、电气设备,防止各类工艺、机械、电气设备的发生,充分发挥4代篦冷机的优势,控制合理料层厚度,提高二、三次风温,降低系统能耗。

1、我公司篦冷机未装摄像头,生产初期窑主操要加强同窑中岗位和窑辅操联系,找出料层厚度和篦下室压力、油缸油压之间的对应关系。

料层增厚篦下室压力增大,油缸油压上升,风机电流下降,料层变薄篦下室压力降低,油缸油压降低,风机电流上升。

生产中窑主操要根据篦下压力、油缸油压、风机电流变换及时调整各室刮板速度,合理控制料层厚度。

2、窑内发生掉窑皮、跨圈,要通过窑电流、二次风温等参数变化情况,及时调整窑速、投料量、喂煤量,并提前调整各室刮板速度,防止来料过多压死刮板。

窑内跑黄料极易引发次生事故,窑内跑黄料窑主操要及时降低窑速、减少投料量,必要时止料挂窑辅传,尽快恢复窑况,尽量减少粉料进入篦冷机,窑内跑黄料,需要适当降低篦冷机刮板速度,增加用风量,控制好出篦冷机出料量和出料温度。

3、操作过程中要根据窑内来料量和来料情况及时调节刮板速度和各室用风量,保证出篦冷机熟料温度控制在120℃以内,防止熟料温度过高危机篦冷机及后续设备的安全运行。

4、根据窑内来料情况窑主操要提前调节篦冷机用风量,及时开起多管冷却器冷却风机,调节窑头袋收尘器冷风阀开度,将窑头袋收尘器入口温度控制在180℃以内,最高不超过200℃,以保证窑头袋收尘器安全运行。

5、长时间升温后投料,物料中煤灰多,第一股物料极易“烧流”,窑辅操要加强窑头看火,防止窑内“烧流”危机窑衬安全和篦冷机“堆雪人”,窑辅操发现篦冷机“堆雪人”要及时通知窑主操启动空气炮,并现场启动推“雪人”装置,“雪人”处理完要将推动棒退回到外面。

6、第四代篦冷机对“窑蛋”的适应能力不如第三代篦冷机,窑主操通过中控参数判断窑内可能有“窑蛋”时要通知窑辅操加强窑头看火,“窑蛋”出窑后窑辅操和窑中岗位要加强跟踪,如果出现篦冷机无法顺利运送“窑蛋”和辊式破碎机无法破碎“窑蛋”的情况,要通知值班长组织人员处理。

7、短时间停机处理熟料拉链机故障,不需要止料,先提高各室刮板速度,将料层厚度降下来,投料量减少30%,窑速降到1.0rpm,降低各室刮板速度,但各油缸油压不得超过18Mpa,将熟料压在辊式破碎机滚子上面,熟料拉链机处理好后开机,压料时间控制在20分钟以内。

8、生产中如果出现某一模块不动作,可以不止料,但需适当减料降窑速,并加快该组模块整体速度,让与故障模块相邻的模块承担故障模块的输送量,同时适当加快该模块下游模块的速度,尽量减少故障模块所在组的阻力,同时通知窑中岗位到现场确定故障并及时处理。

9、辊式破碎机正常情况下采用低破模式:

1、2、3号辊正向旋转,4号辊子反向旋转,3、4号辊子组成一组破碎辊,以降低能耗。

当出现窑内掉窑皮和结蛋时及时转到高破模式:

1、3号辊子正向旋转,2、4号辊子反向旋转,1、2号辊子组成一组破碎辊,3、4号辊子组成第二组破碎辊,加强破碎能力,防止窑皮和窑蛋堆积在破碎机口。

辊式破碎机转换破碎模式操作步骤:

a、将篦冷机控制模式转换到联锁解除状态;b、停辊式破碎机;c、转换破碎模式;d、启动辊式破碎机;e、将篦冷机控制模式转回到联锁状态。

10、如有难以破碎的外界异物(如刮板、窑口护铁等)掉落到辊破中,会对辊子辊套造成危害,中控检测程序检测到辊子驱动电流超过设定值(额定电流的80%),相应辊子(2、3号辊子)会反转对物料进行冲击,并计数,计数5次后报警,电流报警后窑主操要及时通知窑中岗位到现场检查辊破中是否有异物,如有异物必须停机后将异物捡出来,计数10次后会自动停机。

如果过电流次数长时间没有累加,窑主操要对过电流次数进行清零。

10次自动停机后,需捡出异物并对过电流次数进行清零才能重新启动辊破。

11、窑中岗位要保证油箱油位在正常范围内,油箱油位低限位报警要窑主操及时停油泵,并通知岗位查明原因,尽快处理,避免油大量泄露。

12、为防止风室返风、窜灰,篦冷机各室风机要求同开同停,开机前风机进口阀门开度控制在5%以内,所有风机开起后再根据需要逐步打开风机阀门。

窑主传停机后篦冷机还需要运行一段时间,将料层厚度降低,一室料层控制在300~400mm,若非长时间停窑检修,不需要将篦床上的物料刮光,刮板停止运行后风机还需要开机2小时左右,可从后到前逐步减少风室供风量,熟料全部冷却后再停止风机。

五、巡检维护

1、干油集中润滑系统巡检:

⑴、首先现场将干油泵设置为“手动模式”,手动启动干油泵。

⑵、查看各出油口是否有超压报警信号,如有首先检查Y型过滤器,清除堵塞物。

⑶、检查干油泵电机是否正常运转,电机散热片是否有积灰,有积灰及时清理。

⑷、检查干油桶内润滑脂是否足够,不够添加1#极压锂基脂,打开干油桶盖子前要擦干净油桶上的积灰,防止灰尘落入油桶内。

⑸、检查润滑油管各接头是否漏油,检查完,将干油泵转回到“自动模式”。

2、液压系统巡检:

⑴、篦下室内部照明要24小时开启,观察玻璃要干净,以保证通过风室玻璃观察孔,能看清整个风室情况。

⑵、通过各风室玻璃观察孔,观察内部液压系统,管路是否漏油,各油缸是否正常,接近开关是否松动,如有问题,和窑主操联系后按在线抢修方式进入风室内部抢修。

⑶、检查油站系统,要确认油泵声音是否正常,油泵出口压力表反映的油压是否正常,油位是否正常,不够及时补充46#抗磨液压油,油温是否正常,是否有漏油现象。

⑷、检查油站冷却系统,油温高于45℃循环泵自动启动(巡检时要注意观察油温超过设定值时循环油泵是否自动启动),低于40℃自动停止循环泵,当油温高于55℃时报警,超过60℃篦冷机自动停机,温度报警后要察明原因,重点确认冷却水是否足够,有问题及时处理,防止油温过高篦冷机跳闸影响生产。

3、机械装置巡检:

⑴、通过风室玻璃观察孔,观察风室内部机械运动装置是否正常运转;

⑵、检查破碎机系统是否正常运行。

4、其它检查:

⑴、巡检中岗位还要检查篦冷机各风机运行情况;

⑵、窑中岗位和窑辅操要对篦冷机内“雪人”、窑蛋、窑皮、料层厚度及篦下室漏风情况的检查,有问题及时和窑主操联系。

5、定期检查:

每周安排一次全面检查,主要检查篦下室内部情况,人数3~4人,同时进入篦下室快速检查机械、润滑系统运行情况,有问题及时处理,减少对操作的影响。

六、安全注意事项

1、篦冷机机正常停机时液压系统电子溢流阀会自动卸掉管路内的液压油,生产中遇到突然停电引起停机,电子溢流阀因断电无法自动卸油,此时如果要检修液压系统,必须现场操作电子溢流阀手动卸油,观察篦冷机液压站现场液压表,等液压表油压降到“0”后才能检修油管和油缸。

2、巡检过程中如发现紧急情况,岗位工可按下各篦下室门口的紧急停机按钮立刻停机,以避免事故扩大。

3、篦冷机冷却风机启动时,间隔时间要求在30秒以上,第一台风机电流降到正常值后再启动第二台,以防启动电流太高顶跳总开关引发事故。

4、1#窑篦冷机篦床由2个阶梯模块和8个标准模块组成,8个标准没有设计单独的高压球阀,生产中某一标准模块出现故障需要在线检修时,通过篦冷机液压站控制柜停该模块推杆组(一、二、三、四室对应的推杆组分别为1#2#、3#4#、5#6#、7#8#,单号推杆组靠门,双号推杆组靠里,篦下室门上已有红字标注),操作步骤如下:

a、用手指点击篦冷机液压站控制柜上的“系统设定”操作按钮;b、进入“系统设定”界面后,选择需要停机的推杆组,点击后面的“SEL”,跳出一个对话框,点击确定,此时“SEL”前面的“需要”两个字变成“不要”,底板颜色由亮绿变成暗蓝,说明操作成功,该模块推杆组已停止运行;c、检修完毕后再点击停机推杆组后面的“SEL”,点击确定,“SEL”前面的“不要”两个字变成“需要”,底板颜色由暗蓝变成亮绿,说明操作成功,该模块推杆组恢复运行。

5、1#篦冷机推“雪人”装置控制箱在篦冷机电气控制室内,操作推“雪人”装置时无法看到现场情况,为保证安全,车间要求操作推“雪人”装置时窑中岗位在现场巡检,窑辅操在控制室操作。

篦冷机长“雪人”及头部堆料多及时启动篦冷机推“雪人”装置推料,操作步骤如下:

(1)、现场巡检确定具备开机条件。

(2)、查看推料装置控制箱上是否有报警信息,油泵是否备妥,如果不备妥,查找原因,处理好后才能开机。

(3)把控制箱上的转换开关转到“本地手动”位置。

启动油泵。

(4)、20秒钟后按下“1#伸出”按钮。

(5)、“伸出”到位后10秒钟按下“1#缩回”按钮。

(6)、如果需要多次推料,重复5、6两个步骤。

(7)、推料结束时推料棒必须在缩回的位置。

(8)、停油泵。

烧成车间

2012年2月10日