6S全套推行方法应用表格.docx

《6S全套推行方法应用表格.docx》由会员分享,可在线阅读,更多相关《6S全套推行方法应用表格.docx(111页珍藏版)》请在冰豆网上搜索。

6S全套推行方法应用表格

制造业

6S精益管理

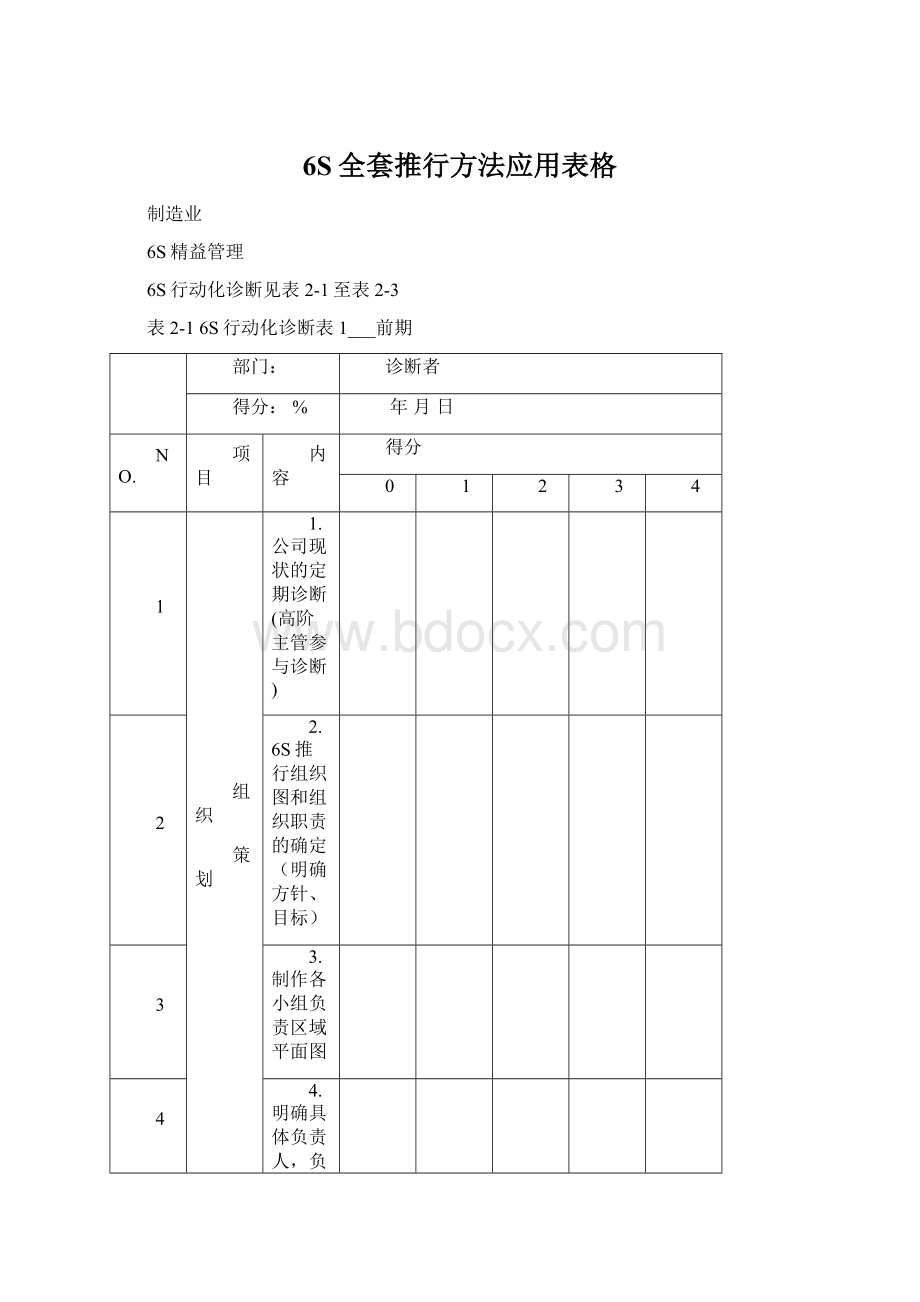

6S行动化诊断见表2-1至表2-3

表2-16S行动化诊断表1___前期

部门:

诊断者

得分:

%

年月日

NO.

项目

内容

得分

0

1

2

3

4

1

组织

策划

1.公司现状的定期诊断(高阶主管参与诊断)

2

2.6S推行组织图和组织职责的确定(明确方针、目标)

3

3.制作各小组负责区域平面图

4

4.明确具体负责人,负责人变更时,及时变更

5

教育

摄影

1.6S宣传栏,6S简报

7

2.推行手册的规范要求和6S知识竞赛

8

3.6S精益管理活动园地,成果发布

9

4.漫画、标语活动

10

5.员工训练(有系统的教材)

11

定点

摄影

定点摄影的问题收集

12

着装

礼仪

1.服装仪容规范看板(细化到各单位的要求)

13

2.有正反图例展示说明

14

3.礼仪活动内容看板(配合专项的主题活动开展)

15

4.礼仪活动开展

16

5.班前(班后)会的开课(有规范的记录表单及相应的跟踪反馈)

17

不要物

基准

1.制定要和不要物的判定基准(数量、时间、品质、批次),并细化到各岗位

18

2.有文字要求且有图片说明

19

不要物处理

1.红单制作及应用说明

20

2.不要物品处理清单

21

3.不要物品台账处理

22

4.不要物的分类处理方式、地点、时间、处理人

23

区域划分划线

1.区域的分类划分;宽度、虚实、材料、颜色、方向

24

2.厂房外部通道的划线:

宽度、虚实、材料、颜色、方向

25

3.车间主通道和次通道的划线

26

4.区域划线的颜色管理系统化

表2-26S诊断表2____中期

部门:

诊断者

得分:

%

年月日

NO.

项目

内容

得分

0

1

2

3

4

1

物品

管理

1.料架、料车的管理

2

2.工具架、工具车规范

3

3.工作台、工作桌

4

4.更衣柜、鞋柜、茶杯柜

5

5.清扫工具柜

6

6.消防器具

7

7.物品放置容器(规格、颜色、完整性、流转性、编号、整洁度)

8

8.搬运工具、搬运车辆

9

9.公布栏(栏目、公布时间、责任人)

10

10.看板(用途、材料、地点、责任人)

11

11.问题票袋的管理

12

物品

定位

1.设备(特别是移动设备)

13

2.各种柜、架、工作台

14

3.工作用脚凳

15

4.办公用品

16

5.消防器具(区域颜色、使用标识)

17

6.物料的定位(不良品、良品、待用品等的区分)

18

7.配电柜、高温处、危险处

19

8.搬运、走动等须留意的台阶、门槛

20

9.公告栏的分区

21

10.开门线

22

11.出入线

23

12.搬动车位置

24

13.垃圾箱定位

25

物品

数量

1.物料的最高、最低的存量管制

26

2.堆放限高量

27

3.搬运工具数量

28

4.工具娄量

29

5.物品数量视具体情况作调整

30

标识

1.公司区域图

31

2.车间的流程图

32

3.门牌标识(编号、颜色、名称、材料)

33

4.生产线的编号,名称指示

34

5.工、器具标识

续上

35

6.办公用品标识

36

7.资料柜、文件夹等标识

37

8.仓储平面示意图

38

9.作业标准

39

10.机器状态标识

40

11.离墙距离标识

41

12.限高标识

42

13.物品标识

43

14.管路颜色标识

44

15.管路名称、流向

45

16.控制开关标识

46

17.阀门的开、关标识

47

18.转动部分转向标识

48

19.控制仪表的颜色标识

49

20.暂放标识

50

21.具体负责人标识

51

22.安全警示标识

备注:

评分

原则

没要求没执行

0

部分要求部分执行

1

有要求执行不到位

2

有要求执行好

3

没要求有执行

4

表2-36S行动化诊断表3____后期

部门:

诊断者

得分:

%

年月日

NO.

项目

内容

得分

0

1

2

3

4

1

点检

1.建立清扫点检基准(八定:

定点、定项、定标、定周期、定法、定人、定表、定记录)

2

2.设备的点检指导书

3

3.设备的点检图和线路

4

4.设备的点检记录表

5

5.料架的点检基准

6

6.工具的点检基准

7

7.环境条件的点检基准(温度、湿度、无尘)

8

8.人员规范的点检

9

责任链

1.交接责任的管理(程序、交接表)

10

2.建立一物一事一人的责任链

11

检查

评比

1.细化及制定现场评分标准

12

2.视情况制定不同的自检表

13

3.参照查检表对所属区域进行检查、总结、改进

14

4.各小组加权系数的设定

15

5.岗位自查及填写问题单

16

6.班组检查

17

7.评分委员的评比

18

8.分数的统计配合图片公布

19

阶段

总结

1.员工意识和做法上的问题收集及解答

20

2.阶段性的归纳总结,举行公司性的活动成果表彰会

21

持续

改善

1.问题点的收集统计

22

2.问题点的分类和制定相应措施

23

3.问题点的发布和检讨改善

24

4.改善效果确认及定期的发布

25

5.岗位6S(文字及图片说明)

26

6.6S标准化(按各单位将现规范系统整理)

6S精益管理活动的推行计划

阶段

项次

项目

三月

四月

五月

六月

七月

八月

九月

准备阶段

1

推行组织建立

2

活动计划书检讨制订

3

前期工作准备

4

活动宣导、教育训练

样板阶段

5

现场诊断、样板区选定

6

破冰行动__誓师大会

7

样板区整理、整顿作战

全面展开阶段

8

全厂整理、整顿展开

9

寻宝活动

10

红牌作战

11

洗澡活动

12

目视管理

13

设备清扫的实施

14

看板管理

15

可视化方案的策划与确定

16

区域责任制度

17

三级晨会制度

18

安全巡查制度的实施

19

考核标准的制定

20

考核评分

改善提升阶段

21

整改跟进确认

22

领导巡视,现场巡查的实施

23

创意改善制度导入

24

改善发表制度的建立

25

问候、礼仪和岗位规范制度

26

总结和进一步提升

整顿目视表

分类

NO.

着眼点

确认

对策改善案

完成日期

OK

NO

库存

物品

1

定置点有了定置看板吗?

2

定量表示一目了然吗?

3

物品的放置方法:

水平、平行、垂直、

直角吗?

4

定置点有立体化的余地吗?

5

先进先出吗?

6

有防止物品间碰撞的缓冲材料吗?

7

有防尘措施吗?

8

物品直接落地吗?

9

不良品的保管有明确的地方吗?

10

不良品放置有看板吗?

11

不良品眼睛能看到吗?

工具

工装

12

工具、工装的场所定了吗?

13

定置场所有三定看板吗?

14

工具工装的名称或代号标识清楚吗?

15

使用频率高的在附近吗?

16

能按制品类别放置在工具箱内吗?

17

是按照作业程序的放置方法吗?

18

有作业指导书的工具、工装在指定的场所吗?

19

工具、工装如果乱了,放置场所本身能评定吗?

20

定置区能防止工具、工装乱吗?

21

能有通用的吗?

22

有没有替代手段?

23

考虑取用方便吗?

24

适用场所10cm内的定置点能否决定?

25

有没有离开10步以上的?

26

是否要弯腰去取?

27

吊起来可以吗?

28

即使不用看也能放回去吗?

29

位置太宽泛吗?

30

在使用中,不能替换吗?

31

形迹整顿做了吗?

32

色别整顿做了吗?

刀具

33

使用频率高的刀具放在近处吗?

34

使用频率低的刀具是共用的吗?

续上

35

按产品成套放置吗?

36

有防止碰撞的对策吗?

37

取放时使用了斜板吗?

38

拿取时有没有倒斜?

39

有没有磨刀石?

40

刀具有防绣对策吗?

计量

测具

41

放置场所没有灰尘吗?

42

放置场所有三定吗?

43

有效使用期清楚吗?

44

千分尺、千分表是否放在震动的场所?

45

即使是很少震动的场合也铺一层缓冲材料吗?

46

有衬套、螺丝等防止冲击的措施吗?

47

直角尺等有吊起来防止变形吗?

油

48

油罐、加油枪、汽油口有颜色区分吗?

49

油的种类有进行整合吗?

50

油的放置场所有三定看板吗?

51

通道上有放物品吗?

安全

52

板材等长的物品有立放吗?

53

易倒的物品有支撑吗?

54

物品的砌跺方法易倒吗?

55

有限高要求吗?

56

旋转部位有盖子吗?

57

危险区域有栅栏吗?

58

警戒标识清晰吗?

59

灭火器的标识在哪儿都能看见吗?

60

灭火器的放置方法正确吗?

61

灭火器、消防栓前没放东西吗?

62

交叉点有暂停标志吗?

扫除灰尘、垃圾的要点(清扫)

灰尘、垃圾确认表

部门

确认者

日期

NO.

确认要点

确认

对策

KO

NO

1

仓库内的物品上有灰尘吗?

2

零部件及货架上有灰尘吗?

3

机械上有油漆、灰尘吗?

4

机械周围有油和铁屑飞散吗?

5

通路和地面光亮吗?

6

油漆作战做过了吗?

7

工厂周围有垃圾和铁屑吗?

清扫确认表

部门

确认者

日期

分类

NO.

着重点

确认

对策

OK

NO

库存

1

成品、半成品、材料扫灰尘了吗?

2

切削后的产品有防绣吗?

3

货架脏吗?

4

半成品的放置场脏吗?

5

搬运工具有清扫吗?

设备

6

机械设备周围灰尘、油渍清扫了吗?

7

设备上(下)面的水、油、灰清扫了吗

8

油表的玻璃清晰吗?

9

设备侧面制动部分和盖子清扫油渍了吗?

10

拆开所有的盖子和护罩清扫里面的污垢和灰尘了吗?

11

气管、气筒、电线上的污垢清扫了吗?

12

开关上的灰尘、油垢清除了吗?

13

日光灯擦拭了吗(使用柔软的布)?

14

工具、工装上的污垢是否清除?

15

金属类工器具是否可以看到原色?

16

计测器具光亮吗?

空间

17

地面和通道上有碎石、灰尘、垃圾吗?

18

地面和通道上的油和水清扫了吗?

19

墙与窗的灰尘除去了吗?

20

窗上的玻璃有灰尘和手印吗?

21

天花板的灰尘、污垢去除了吗?

22

柜子下面、角落等的污垢清除了吗?

23

建筑物的周围、空的容器是否干净?

24

外墙的脏污洗掉或刷掉了吗?

6S改善提案申报表

题目

改善类别:

(请打“√”)

设备

品质

环境

节约

安全

生产

效率

其他

单位

提案人

参与人数

所属班组

完成时间

改

善

前

问题描述

图示或数据

改进对策(方案)

改

善

后

有形效果

无形效果

图示

评价

评价

项目

创新性

精细

程度

管理

成效

努力

程度

难易

程度

总得分

级别

评价人

部门主

管领导

得分

6S改善提案评估标准

A

B

C

D

创新性

30分

有在全公司

推广的价值

有在全厂推

广的价值

有在本单位

推广的价值

有在本班组

推广的价值

26~30分

21~25分

16~20分

13~15分

精细程度

20分

很精细、规范,

现场美观

较精细、规范,

视觉效果良好

精细、规范,视觉

效果一般

有些粗糙,视觉

效果较差

17~20分

12~16分

9~11分

4~7分

管理成效

20分

成效显著

成效较好

成效好

成效一般

创效100万元以上

创效50万元以上

创效10万元以上

创效5万元以上

17~20分

13~16分

9~12分

5~8分

努力程度

15分

最大努力

很努力

相当努力

一般努力

12~15分

9~11分

5~7分

2~4分

难得程度

15分

深层次改善

一般改善

简单直观改善

管理改善

12~15分

9~11分

5~7分

2~4分

6S示范区申报表

申报区域名称

填报人:

申报区域作业性质简述

申报类型(请打“√”)

生产

车间

检修

车间

加工修

理车间

备品备件

存放区域

站所

库房

办公区

6S难点

区域

其他

现场6S特点描述(可附图片):

(从现场的规范性、目视管理的应用、注重细节、6S与专业管理的结合等方面进行描述)

单位意见:

单位领导签字:

年月日

厂评价:

规范性

目视管

理应用

现场改善

6S责任

体系运行

得分

是否评为

示范区

6S示范区评比标准

项目

标准

评比赋分办法

备注

规范性

30分

现场能够按照6S规范的要求,对各类物品实施定

置管理,常移动物品、工具进行定点管理,按照6S整顿的要求进行标识且标识较为规范,物品的放置方法能够遵循取易的原。

按照现行现场评价办法进行赋分,每有一处不符合6S整理整顿要求或规范要求的,扣1分,扣完为止

评比原则:

评分高于90分的区域评为厂级的6S示范区

目视管理

的应用

30分

能够充分的应用6S目视管理的方法,应用色彩、标识等方法,使现场各种生产要素名称、顺序、状态、危险因素等一一目了然,能够较强地提示现场职工开展工作。

能够应用6S目视管理的方法,将6S与专业管理如设备、品质、安全、生产等结合,现场设备点检、品质管理、危险源点、操作要点等做到一目了然。

能够利用看板展示的方法,营造6S管理文化

按照目视管理要求进行赋分,每有一处不完善扣2分,扣完为止。

根据看板的设计、表现形式、展示内容、日常管理分为三个档次分别赋分5、3、1分(加分项)

现场改善

20分

从细节入手,现场的各种缺陷(不方便、不安全、跑冒滴漏、影响生产、设备、安全、品质等管理的因素)得到了治理

每发现一处缺陷扣2分,扣完为止

6S责任体

系的运行

20分

该区域责任分配主体音一、界限清晰、内容明确,各级人员能够严格履行相关职责,责任落实到位

每有一项6S要素责任分配不到位扣1分,每有一项6S要素责任落实不到位扣1分,扣完为止

星级班组申报表

申报单位:

班组名称

班组长姓名

班组人数

主要业绩简介:

(从班组的6S管理、创新改善、自主管理、工作业绩等方面介绍)

单位意见:

单位领导签字:

年月日

厂评价:

规范性

目视管

理应用

现场改善

6S责任

体系运行

得分

是否评为

示范区

星级班组评比标准

项目

标准

评分办法

备注

自主管理

30分

6S责任体系经过公司内审,运行情况良好,能够保证该单位日常现场处于较高的受控状态;班组日常的管理制度、台账、资料等较为完善;班组成员仪表整洁、语言文明、协调合作、充满活力

每有一项6S要素责任分配不到位、每有一项6S要素责任落实不到位扣1分,每有一次管理人员未落实监督检查责任、不执行制度,制度、台账、管理资料等不完善扣1分,班组员工仪表不整洁,语言不文明一人次扣2分,扣完为止

得分高于90分的为五星级班组,得分在85~89分的为四星级班组,得分在80~85分的为三星级班组

现场6S管

理40分

所属工作现场6S管理水平较高,达到了该现场年度6S管理目标

按照根据工作目标细化后的工作标准进行评分,每有一处不符合标准扣2分,扣完为止

工作业绩

30分

工作业绩较为突出,能够出色完成本班组日常的工作任务,一年内无安全,品质、生产、设备等事故发生,班组成员无违规、违纪现象

根据工作业绩分为优、良、中三个档次,分别赋分20分、18分、15分;每有一次安全、品质、生产、设备等事故发生扣5分,每发生违规违纪现象一次扣3分,扣完为止(扣分项)

创新创效

(加分组)

充分发动职工积极参与公司、厂如TPM、QC、6S自主改善等活动,创新改善效果较为明显;班组所属现场被评为公司级的示范区

1.班组成员自主改善提案每有一项获公司一、二、三等奖的分别加分3、2、1分,获厂一、二、三等奖的分别加2、1、0.5分

2.班组所属现场每有一个区域被评为公司6S示范区加3分

某年某季某厂(部、处)6S管理改善提案汇总表

序号

车间

(科室)

提案人

实施人

提案

名称

类别

单位

初评

改善效果

金额折算

某年某季某厂(部、处)6S管理改善提案汇总表

核准人

登记人

实际总人数

提案总人数

提案总人数

单位总点数

人均提案数

人均点数

参与率

等级

特级

一级

二级

三级

四级