脱硝系统检修文件包资料.docx

《脱硝系统检修文件包资料.docx》由会员分享,可在线阅读,更多相关《脱硝系统检修文件包资料.docx(61页珍藏版)》请在冰豆网上搜索。

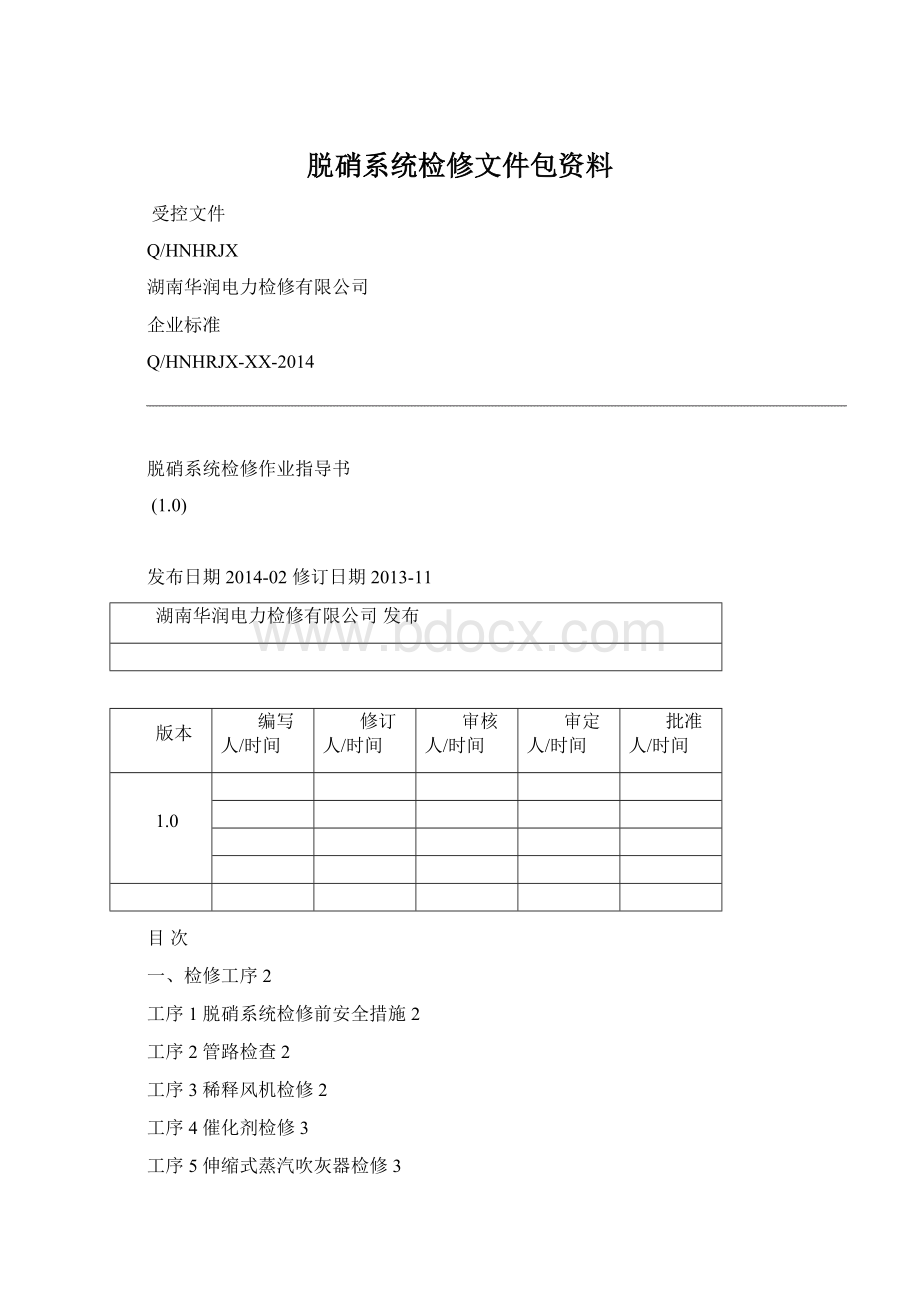

脱硝系统检修文件包资料

受控文件

Q/HNHRJX

湖南华润电力检修有限公司

企业标准

Q/HNHRJX-XX-2014

脱硝系统检修作业指导书

(1.0)

发布日期2014-02修订日期2013-11

湖南华润电力检修有限公司发布

版本

编写人/时间

修订人/时间

审核人/时间

审定人/时间

批准人/时间

1.0

目次

一、检修工序2

工序1脱硝系统检修前安全措施2

工序2管路检查2

工序3稀释风机检修2

工序4催化剂检修3

工序5伸缩式蒸汽吹灰器检修3

工序6声波吹灰器检修5

工序7卸氨压缩机检修6

工序8废液泵检修7

工序9氨罐检修10

二、检修项目控制表12

三、现场安健环要求及风险控制措施表15

四、设施/设备/工器具/PPE清单18

五、辅料清单19

六、备品备件清单20

七、检修质量监督及验收记录21

脱硝系统检修工序要求

一、检修工序

工序1脱硝系统检修前安全措施

1、查运行、检修记录,确认设备运行缺陷。

2、工作票确认:

该设备或设备所属系统已办理工作票。

如需动火,须办理动火工作票。

3、已做好修前准备,防爆检修工具、测量工具已准备好。

工序2管路检查

检查各阀门开关是否正常,必要时解体检修或更换。

工序3稀释风机检修

3.1稀释风机解体检查

3.1.1拆开过滤器端盖,清理过滤器内积灰;

3.1.2松开过滤器与机箱盖的连接螺栓,拆下过滤器;

3.1.3在机箱与机箱盖的连接处做好装配记号,拆下机箱盖的连接螺栓,卸下机箱盖;

3.1.4测量并记录叶轮在机箱中的相对位置,在叶轮的紧定套上喷上除锈剂,松开紧定套的螺栓,顶松叶轮,将叶轮从电机轴上拆下;

3.1.5拆下出口挡板盖,抽出开口销和挡板轴,取出挡板;

3.1.6清理各零部件的积灰,检查有无缺陷。

质量控制点:

W-1

验证点标准:

1.端盖无变形,无破裂;2.过滤器外壳无变形,无破裂;3.机箱与机箱盖无变形,无裂缝;4.叶轮清理积灰,无破裂,无磨损,叶轮的铆接部分牢固无松动现象,轮毂无变形,无裂纹,与叶轮联接良好;5.档板压盖无变形,无裂缝,档板门无变形,门轴无弯曲,无卡涩;6.出口管道牢固可靠,无摆动。

3.2稀释风机回装

3.2.1更换出口挡板的橡胶垫;

3.2.2按拆卸相反顺序回装;

3.2.3机箱盖、出口挡板盖回装时需加密封胶,以防止漏风。

3.3现场清理:

3.3.1设备卫生清洁;

3.3.2地面卫生清洁;

3.3.3设备整体外观状态检查。

3.4稀释风机试运转

3.4.1检查稀释风机具备试运条件后,办理好设备试运手续,与运行值班员联系进行试运;

3.4.2试运时,检查冷却风机的出口风压,风机有无异常响声和振动,出口挡板切换是否正常。

质量控制点:

W-2

验证点标准:

1.电机噪音小,无发热;2.冷却风机运转正常,振动不超0.05mm,无异音;3.出口档板开关自如,无卡涩;4.出口风压不低于5.16KPa。

工序4催化剂检修

4.1催化剂清灰前的准备工作

4.1.1清灰前必须严格检查该炉是否与其它运行锅炉可靠解列(应将烟、风、粉、汽、水、点火轻油等系统全部解列)。

4.1.2准备好清灰工具及照明设备。

4.1.3进入内部工作时,必须在炉内温度低于60℃时方可进入。

4.1.4做好防护安全措施。

4.2催化剂清灰

4.2.1运行人员联系开启吸风机维持适当负压。

4.2.2与运行人员联系在清灰过程中不允许开启送风机。

若因其他工作需要开启送风机时,必须事先通知清灰人员,作好准备后方能开启送风机。

4.2.3用压缩空气将浮灰全部清理干净。

4.2.4检查催化剂积灰、腐蚀和堵塞情况。

作好记录。

4.2.5检查催化剂模块支撑梁,栅格有无变形、开焊、腐蚀、磨损。

做好记录。

4.2.6检查氨气喷嘴、涡流混合器有无磨损、变形、腐蚀,检查氨气次流进料孔及混合单元是否堵塞并用压缩空气吹扫。

质量控制点:

W-3

验证点标准:

1.经清灰后的催化剂应无浮灰及其他杂物。

2.将催化剂积灰、堵塞、腐蚀情况(数量、部位)作好记录,记录应准确、清楚。

3.催化剂模块支撑梁,栅格无变形、开焊、腐蚀、磨损。

4.氨气喷嘴、涡流混合器无磨损、变形、腐蚀。

氨气进料孔及混合单元无堵塞。

工序5伸缩式蒸汽吹灰器检修

5.1准备工作,关闭吹灰手动门、电动门;切断吹灰系统电源;对于停机时需要进入烟气脱硝系统内部的工作需增加以下安全措施:

1)停运稀释风机并切断其工作电源2)停运声波吹灰(含锅炉尾部烟道)并关闭声波吹灰气源;3)关闭氨气气源阀门。

5.2吹灰器检修:

将本体与吹灰器连接处拆开后再解体检修,拆卸后注意做好吹灰器蒸汽管道开口的防护遮盖,防止管道内落入异物。

5.3进汽阀的检修

5.3.1检查阀门法兰平面、阀芯阀座、阀杆、阀体和阀门的情况。

5.3.2进汽阀装配时,螺纹应涂防锈润滑脂。

质量控制点:

W-4

验证点标准:

1.阀芯阀座无吹损拉毛现象,阀杆完好,弯曲符合要求,阀体内外无砂眼,阀门关闭严密,启闭灵活。

2.新安装填料时,层与层之间填料开口错位120°-180°。

5.4喷嘴检查

5.4.1测量准喷嘴中心线到催化剂表面的距离,以使喷嘴组装时正确到位。

5.4.2检查喷嘴及喷孔内径冲刷情况,超标应更换,检查喷嘴焊缝,如有裂纹脱焊,应修复。

质量控制点:

W-5

验证点标准:

1.喷嘴完好,不变形。

2.喷咀角度正确。

3.喷嘴及内管与烟道应保持垂直。

5.5套管及喷管检查

5.5.1检查、清理套管及喷管。

5.5.2检查喷管吊架、主管与支管连接法兰密封情况及焊缝。

5.5.3检查套管和主喷管弯曲度。

质量控制点:

W-6

验证点标准:

1.内管伸缩灵活,表面光洁,应无划痕损伤;喷管无堵塞。

2.各支点、焊缝无脱焊、无裂纹,吊架行走顺畅。

3.套管磨损不超过直径的1/100。

5.6减速箱检修

5.6.1解体减速箱,清洗内部齿轮零配件,检查磨损、裂纹、缺损等情况。

5.6.2检查测试齿轮啮合接触面情况。

5.6.3检查外壳。

5.6.4检查测量各轴承间隙及滚珠、支撑钢架和内外钢圈情况。

5.6.5调节检查齿轮箱行走限制器。

质量控制点:

W-7

验证点标准:

1.各部件无磨损、裂纹、缺损。

2.对磨损部件更换。

3.外壳无裂纹。

4.轴承滚珠无缺损,支撑钢架完好,内外钢圈无裂纹、缺损。

5.限位器动作反应正常。

5.7吹灰器调试与验收

5.7.1吹灰器组装后用手动将喷管伸入烟道,复测喷嘴与催化剂表面的距离及喷管与烟道的垂直度。

5.7.2电动试验检查内外喷管动作情况。

5.7.3试验高速喷嘴进入烟道的位置,复测喷嘴吹扫角度,控制执行机构限位开关动作试验,吹灰器程控联动试验。

质量控制点:

W-8

验证点标准:

1.喷管伸缩灵活,无卡涩现象,确认手操动作正常后才能送电试转。

2.电动试转时无异声,跑车进退行走正常,限位动作正常,进汽阀启闭灵活,密封良好,内外喷管动作一致。

3.检验程控动作正常。

工序6声波吹灰器检修

6.1作好检修前的准备工作

6.1.1准备好检修专用工具、一般工具、备品材料。

6.1.2检查并记录设备缺陷。

6.1.3准备好起吊设备及照明设备。

6.1.4将场地清理干净,材料、零部件按规定区域存放整齐。

6.1.5隔离对于机组的声波吹灰气源,将声波吹灰器内部压力降至零。

6.1.6解开调节装置接头。

6.2声波吹灰器解体

6.2.1拆卸三个将发生器固定到喇叭的六角带帽螺钉。

6.2.2将发声器置于一个平面,使连接到喇叭口的一端朝下。

6.2.3从发生器盖板拆卸六个六角带帽螺钉,并拆卸盖板及膜片。

6.3声波吹灰器检查

6.3.1发声器内无碎屑(金属碎片、铁锈、污垢)

6.3.2内部无点蚀、切口或擦痕。

6.3.3座圈高度不得超出公差范围

6.3.4膜片完好,无磨损、破裂、腐蚀或有其它形式的质量恶化

6.3.5喇叭工作正常无漏气。

6.4声波吹灰器回装

6.4.1将膜片装入发声器内

6.4.2将盖板垫圈安装到发声器体上

6.4.3安装盖板,拧紧六个六角带帽螺钉

6.4.4使用三个六角头带帽螺钉将发声器装紧到喇叭口;

6.4.5在安装之前测试喇叭,检查其工作是否正常,是否漏气。

质量控制点:

W-9

验证点标准:

1.检查发声器中是否有碎屑(金属碎片、铁锈、污垢)。

2.使用非腐蚀性溶剂清洗发声器的内部,检查其内部是否有点蚀、切口或擦痕。

3.测量主座圈高度。

4.检查盖板是否过度磨损或磨损不均。

5.检查膜片是否磨损、破裂、腐蚀或有其它形式的质量恶化。

6.检查盖板垫圈是否有任何形式的损伤。

工序7卸氨压缩机检修

7.1作好检修前的准备工作

7.1.1工器具准备:

活动扳手、梅花扳手、平铲刀、钢丝刷、破布、砂布、油桶、木头、铜棒、手锤、钢丝绳、铅丝、管子钳、磨光机、专用工具、游标卡尺、塞尺等。

7.1.2备件材料准备:

气液分离器、填料、活塞环;进排气阀、活塞及活塞杆;两位四通阀、进气过滤器。

7.1.3安全措施:

办理相关工作票,检查安全措施落实,交待安全注意事项。

7.2卸氨压缩机气缸、活塞拆卸

7.2.1拆下防护罩,拆下三角皮带;

7.2.2拆下气阀盖,取出进气阀、排气阀;

7.2.3拆除缸盖与机座连接螺栓,用铜棒敲松,并拆走;检查缸盖与缸体的配合情况,缸套表面状况;检查活塞体与缸套的配合情况;

7.2.4拆下气缸镜面,用专用工具拧松十字头端螺母,旋出活塞及活塞杆,并检查清洗;

7.2.5检查活塞环、导向环磨损情况,视磨损情况进行更换;

7.2.6用压缩空气对缸体和缸套进行吹扫,吹干净内部杂物。

质量控制点:

W-10

验证点标准:

1.缸体内表面应光洁、无划痕及偏心磨损;2.活塞无裂纹,环槽无破裂;3.活塞杆磨损小,无弯曲、变形;4.气缸镜面无变形、无破裂、无油污,清洗干净;5.活塞与气缸左右各侧径向间隙1.93~1.98mm;6.活塞环开口间隙:

6mm;7.支承环与环槽轴向间隙:

0.70~0.85mm;8.活塞与缸盖止点间隙2~3mm;9.将活塞环装入环槽内,不要使各环接缝在一条直线上,要求相互错开120°;10.装活塞杆时,应首先旋上专用活塞杆导向套,防止螺纹损伤橡胶挡油圈和填料。

7.3卸氨压缩机连杆及十字头组件拆卸

7.3.1拆下机身十字头组件部位的机座、盖板;

7.3.2将机身油池的润滑油放干净;

7.3.3拆下十字头销,取出十字头体;

7.3.4拆下连杆螺母,取出连杆螺栓及连杆;

7.3.5检查连杆大小头瓦及十字头体磨损情况;

7.3.6检查机身导轨磨损情况;

7.3.7检查润滑油沟及油孔是否畅通。

质量控制点:

W-11

验证点标准:

1.十字头滑板与滑道径向间隙:

0.17~0.25mm;2.连杆大小头轴承不得过度磨损,无损伤,否则要更换;3.连杆小头轴承与十字头销径向间隙0.03~0.08mm;4.连杆大头轴承与曲拐颈的径回间隙0.07~0.14mm;5.润滑油孔,油沟通畅无堵;6.十字头销外圆摩擦面不得有划痕,损伤及局部过度磨损,否则要更换;7.连杆无弯曲变形,连杆螺栓无变形、无裂纹、螺纹完好;8.连杆及十字头体无损伤、无破裂。

7.4卸氨压缩机曲轴机构拆卸

7.4.1拆下轴承盖;

7.4.2取出连杆后从电机端取出曲轴,并对轴承进行检查;

7.4.3检查连杆与曲轴的连接部分磨损情况;

7.4.4检查轴端挡油圈及迷宫密封环;

7.4.5检查飞轮与轴的键槽及键是否有挤压变形。

质量控制点:

W-12

验证点标准:

1.曲轴无裂纹、损伤、划痕、平衡铁完好;2.飞轮键槽无裂纹、变形及压崩现象,表面光洁,链受力面完好;3.轴承盖无破损、结合面应平整无毛刺;4.挡油圈不得有裂纹,轴封无裂纹、无破损,且紧固;5.轴承不得有裂纹、麻点、锈蚀现象。

7.5回装,按拆卸的相反顺序进行回装。

7.6试运

7.6.1动前应盘车检查无卡涩,无撞击声音;

7.6.2启动后应无异音,紧固件无松动,电流正常。

质量控制点:

W-13

验证点标准:

1.压缩机进排气压力正常;2.压缩机及管线、阀门等无泄漏;3.压缩机内部无异响;4.润滑油位正常。

工序8废液泵检修

8.1准备工作

8.1.1工器具准备

8.1.1.1检修场地用围栏围起,并铺上耐油橡胶板。

8.1.1.2工具:

梅花板手、手锤、紫铜棒、活动板手、撬棒、拉码、一字批、挡圈钳等。

8.1.2备件材料准备

8.1.2.1轴承、轴套、螺母止退垫圈,叶轮螺母、机械密封、弹性圈。

8.1.2.2除锈剂、密封胶、砂布、碎布、二硫化钼、设备清洗剂、润滑脂、垫片等。

8.1.3安全措施:

办理相关工作票,检查安全措施落实,交待安全注意事项。

8.2解开电机及连接的管道(法兰)

8.2.1拆除联轴器护罩,分开联轴器;

8.2.2由电气工作人员拆除电机电源线;

8.2.3拆除电机地脚螺栓,并通知电机班拖走电机;

8.2.4拆泵进出口法兰螺栓和连接的管道。

8.3泵体解体

8.3.1拆除泵地脚螺栓,把整泵搬到指定的检修位置;

8.3.2用三脚拉码拆除泵端对轮,把连接键取下,并做好标记;

8.3.3做好连接部位标记,拆下泵盖与泵体的联接螺栓,用顶丝把泵盖与泵体分开;

8.3.4拆除叶轮螺母,拆出叶轮和连接键,并做好标记;

8.3.5拆除机械密封座的连接螺栓,做好各接合面的连接记号,然后拆出水泵后盖;

8.3.6拆除轴套机械密封动、静环和静环座;

8.3.7拆除轴承箱两端压盖,并做好连接记号;

8.3.8从驱动端用紫铜棒轻轻敲打,拆出泵轴和轴承。

8.4零部件清理及检查

8.4.1用细布洗干净各部件,以便检查;

8.4.2检查泵轴表面应无严重机械损伤、锈蚀、凹坑等缺陷;

8.4.3检查叶轮,表面应无严重磨损,无严重汽蚀及冲刷,无裂纹,前后盖板无鼓起;

8.4.4检查轴套有无磨损、腐蚀等缺陷;

8.4.5检查机械密封,动、静环无裂纹,磨擦面无划伤、沟槽,辅助密封无损坏、老化;

8.4.6检查泵体,应无裂纹和严重锈蚀,各精加工表面无毛刺和机械损伤;

8.4.7检查联轴器弹性圈有无损坏、老化;

8.4.8检查轴承有无机械磨损、腐蚀、裂纹、脱珠、滚珠无麻点、脱皮、凹坑、转动无卡涩,并测量其轴承游隙是否符合标准;

8.4.9检查其余部件应无裂纹、毛刺、损伤;

8.4.10测量密封环与叶轮间隙,做好记录;

8.4.11测量泵轴弯曲度,做好记录。

质量控制点:

W-14

验证点标准:

1.废油必须回收,不得随意放置或倒入地沟内;2.检修期间,收工前要把零部件摆放整齐并盖好,打扫检修场地卫生;易燃易爆物品如清洗剂、破布等需收好,不得存放在检修现场;3.叶轮密封圈间隙0.30~1mm。

8.5泵回装

8.5.1将轴承套装在泵轴上;

8.5.2把泵轴连轴承从非驱动端穿进轴承箱,并用铜棒轻轻敲到位;

8.5.3按标记装复两端轴承盖并更换纸垫和油封;

8.5.4从非驱动端依次在轴上套入机械密封座、机械密动、静环、轴套;

8.5.5按标记回装泵盖,并装上叶轮,拧紧叶轮罩螺母;

8.5.6按标记连接好机械密封座

8.5.7按标记回装泵壳、对轮;

8.5.8整泵就位,连接进出口管法兰和地脚螺栓;

8.5.9将电机就位,并装上对轮弹性圈;

8.5.10调整电机,校正对轮中心,并做好记录;

8.5.11拧紧电机地脚螺栓;

8.5.12确认无渗漏后,通知电气接电源线,试转电机,确认转向。

质量控制点:

W-15

验证点标准:

1.转动泵轴应无卡涩。

8.6现场清理

8.6.1设备卫生清洁。

8.6.2地面卫生清洁。

8.6.3设备整体外观状态检查。

质量控制点:

W-16

验证点标准:

1.设备无脏点,无污点,无杂乱点,无锈点。

2.地面干净,地面无损,无杂物。

3.设备整体外观状态和功能完好,无缺陷。

8.7泵试运

8.7.1将工作票和试运单交给当值运行人员,恢复措施,安排试运;

8.7.2试运转时,检查泵运转的声音;

8.7.3检查泵出口压力是否正常;

8.7.4检查机械密封处是否泄漏。

工序9氨罐检修

9.1准备工作

9.1.1工具准备:

板手、起子、锉刀、安全行灯爬梯等。

9.1.2材料准备:

密封垫。

9.1.3安全措施:

9.1.3.1关闭氨罐进出口手动门、气动门;

9.1.3.2清空罐内氨液,利用卸氨压缩机将需要检修的氨罐内的氨倒到旁边的氨罐内,直至氨罐压力降到0.11Mpa。

9.1.3.3置换罐内氨气。

从氨罐氮气注入孔加入氮气置换氨气,加压至0.15~0.2Mpa后打开氨罐排气门进行排氨。

质量控制点:

W-17

验证点标准:

1.执行各项安全规程,打开人孔门后使用排气扇进行吹扫。

2.人员进入罐内前用氨检测仪检查氨含量,确保罐内空气氨含量在安全标准以下才能进入。

3.置换氨气时待压力降低至0.11Mpa后即关闭排气门。

9.2氨罐检修

9.2.1打开氨罐底部排污门;开启人孔门,清理密封面。

9.2.2外观检查。

9.2.3氨罐内部清理,内壁防腐层检查。

质量控制点:

W-18

验证点标准:

1.检查人孔门法兰密封面无锈蚀,平整。

2.焊缝无裂纹、无严重锈蚀。

3.氨罐内部无杂物,防腐层无裂纹、破损,无脱落、无气泡。

9.3复装人孔门

质量控制点:

W-19

验证点标准:

1.封盖前检查罐内无遗留工器具或其它物件;2.更换新密封垫。

9.4氨罐空气置换,从氨罐氮气注入孔加入氮气置换空气,加压至0.15~0.2Mpa后打开氨罐排气门排放空气

质量控制点:

W-20

验证点标准:

1.待罐内压力降低至0.11Mpa后关闭排气门。

9.5现场清理。

质量控制点:

W-21

验证点标准:

1.设备卫生清洁。

2.地面卫生清洁。

3.设备整体外观状态检查。

二、检修项目控制表

NO:

JXB-炉-2014--

检修任务

:

A□B□C□D□级其他计划□检修

检修范围

#炉检修

检修工期/工时

施工单位

待修设备简介

型号:

厂家:

质量目标

1、完成消缺计划,并不出现让步接收项;

2、验证通过各质检点的质量验收要求;

3、备品配件质量全部验收过关,特殊材料通过生技部检验合格;

4、试运行一次通过,并符合运行条件。

解体前缺陷处理计划

序号

目录

Y/Z/G/T

Z

解体后缺陷处理计划

注:

Y:

一般缺陷处理;Z:

重要缺陷处理;G:

关键过程;T:

特殊过程

特殊过程的事先确认过程

过程

选项

要求

资源组织

人员组织

工作负责人:

,工作班成员共人(详见工作票),持有有效的从业资格证,其中焊工人,持有低压焊接上岗证,起重工人,持有起重操作证

设备组织

辅材组织

引用文件

文件名称

编号

工作环境

选项

控制内容

执行《劳动卫生与作业环境管理标准》2.0版标准条款

噪声控制

执行第5.3.1条款

粉尘控制

执行第5.3.2条款

放射性物质控制

执行第5.3.3条款

有毒有害物质控制

执行第5.3.4条款

高温控制

执行第5.3.5条款

转动机械控制

执行第5.3.6条款

作业环境及通道安全控制

执行第5.3.7条款

照明控制

执行第5.3.8条款

安全标志控制

执行第5.3.9条款

如产生其他控制项目请补充…

检定/校准条件

仪器仪表的检定由热工/电气班组负责,并持有有效的检定员证书;

校准工作由热工/电气计量室负责;检定/校准场所:

热工/电气计量标准室;

本司内部无检定/校准能力时由本部热工专业外送检定/校准单位。

检修质量监督计划

见质量工序控制计划表(附表四)

检修质量不合格处理流程

执行Q/GZHY216.05《不合格(不符合)控制程序》(2.0版)第5.3.4,5.3.5条款

安健环要求及风险控制措施

本栏目根据2014年度检修部危险源和环境因素清单及控制表的要求具体编制。

见《现场安健环要求及风险控制措施表》(附表一)

现场施工管理要求

执行7S现场管理制度,做好各类标识的贴挂,现场工作人员应严格执行电业安全规定,和我司检修现场管理制度。

培训要求

现场施工人员、项目负责人、设备责任人均应熟读本次检修项目的工艺标准、检修规程、安规等相关要求,并已经过现场安健环教育。

记录清单

记录清单

选择项

记录清单

选择项

检修策划表

作业指导书修改审批表

质量控制记录

解体后缺陷确认记录

检修工作票

检修设备/系统试运行记录

动火票

检修情况工作报告

主要辅机检修申请单

备品配件/材料验收记录

不合格(不符合)处理单

不合格(不符合)让步接收报告

如产生其他记录请继续补充…

注意事项

1、本策划表仅适用于计划性维修项目;抢修项目必要时可以事后补填和检查;

2、日常维护检修应使用工序控制卡;

3、如本项目涉及关键过程或特殊过程时,需另外使用相关的控制措施。

编制人:

时间:

部门负责人:

时间:

专工:

时间:

三、现场安健环要求及风险控制措施表

NO:

JXB-#炉-2014(附表一)

检修任务

:

A□B□C□D□级其他计划□检修

检修范围

#炉检修

检修工期/工时

施工单位

待修设备简介

型号:

厂家:

质量目标

5、完成消缺计划,并不出现让步接收项;

6、验证通过各质检点的质量验收要求;

7、备品配件质量全部验收过关,特殊材料通过生技部检验合格;

8、试运行一次通过,并符合运行条件。

解体前缺陷处理计划

序号

目录

Y/Z/G/T

解体后缺陷处理计划

见《检修质量控制记录》

注:

Y:

一般缺陷处理;Z:

重要缺陷处理;G:

关键过程;T:

特殊过程

特殊过程的事先确认过程

过程

选项

要求

资源组织

人员组织

工作负责人:

,工作班成员共人(详见工作票),持有有效的从业资格证,其中焊工人,持有低压焊接上岗证,起重工人,持有起重操作证

设备组织

见设施/设备/工器具/PPE清单(附表二)

辅材组织

见辅料清单(附表三)

引用文件

文件名称

编号

工作环境

选项

控制内容

执行《劳动卫生与作业环境管理标准》2.0版标准条款

噪声控制

执行第5.3.1条款

粉尘控制

执行第5.3.2条款

放射性物质控制

执行第5.3.3条款

有