设计单位启动前工作汇报.docx

《设计单位启动前工作汇报.docx》由会员分享,可在线阅读,更多相关《设计单位启动前工作汇报.docx(7页珍藏版)》请在冰豆网上搜索。

设计单位启动前工作汇报

淮海中联水泥

2×9MW纯低温余热发电二期工程

设计单位机组整套

启动试运前工作汇报

中国建材国际工程

二〇一〇年三月一日

机组整套启动试运前

设计单位工作汇报

列位领导、列位专家:

您们好,感激各专家在百忙当中参加本工程机组整套启动试运前监督检查,我代表设计单位向列位汇报一下本时期的设计情形:

一、工程概况和技术特点

1.余热条件

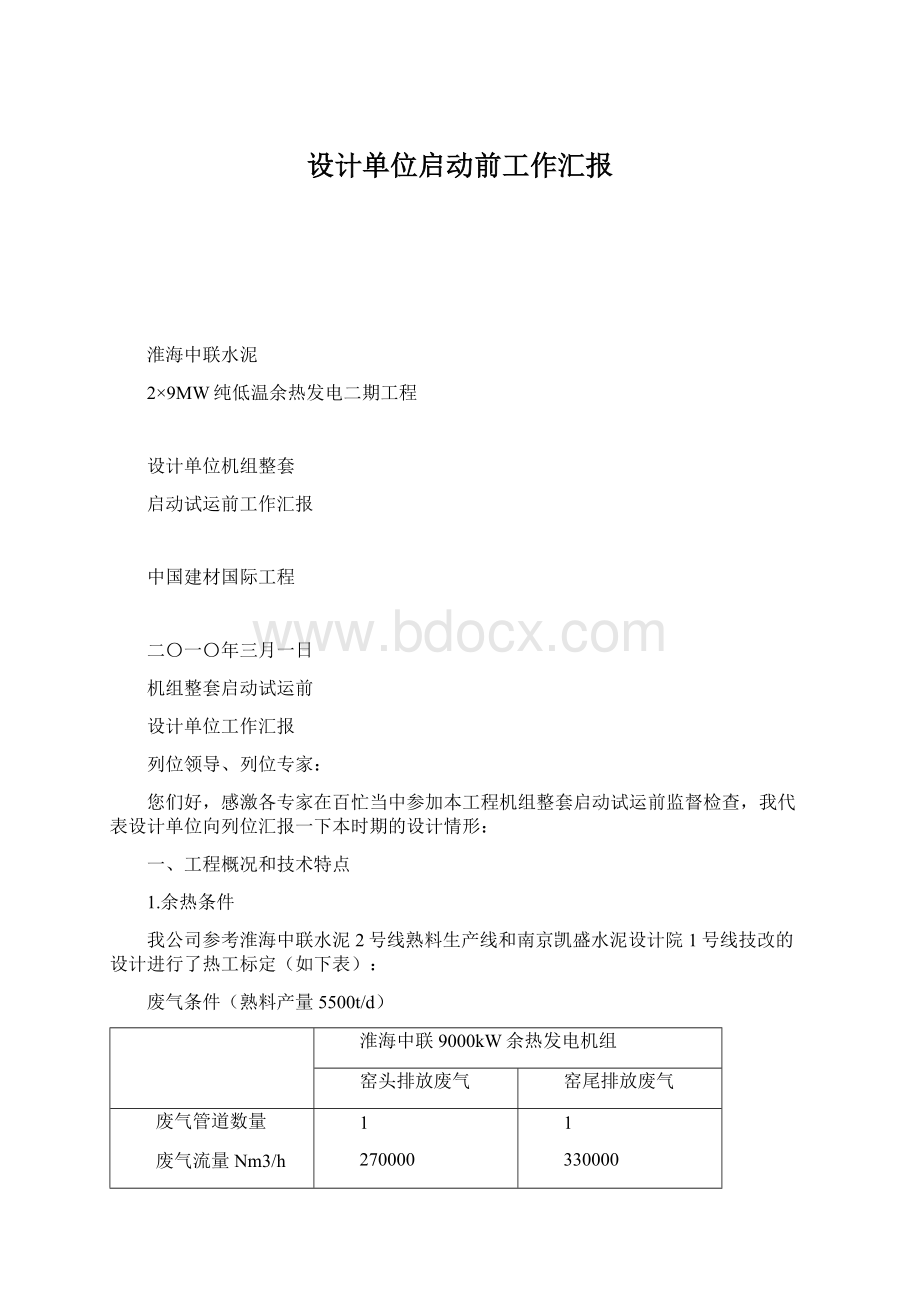

我公司参考淮海中联水泥2号线熟料生产线和南京凯盛水泥设计院1号线技改的设计进行了热工标定(如下表):

废气条件(熟料产量5500t/d)

淮海中联9000kW余热发电机组

窑头排放废气

窑尾排放废气

废气管道数量

废气流量Nm3/h

静压barG

废气温度℃

进入锅炉流量Nm3/h

进入锅炉温度℃

出锅炉温度℃

含尘量g/Nm3

1

270000

-3600

380

200000

380

84

8

1

330000

-7500

325

330000

320

198

60

2.余热锅炉和水泥线的连接

2.1窑尾SP锅炉

技改的窑尾预热器C1旋风筒出口废气管道增设旁路管道,旁路管道与SP炉入口相连,出口那么与高温风机入口相连,SP炉的排灰通过输送设备被送到增湿塔的回灰系统中;通过操纵增湿塔的废气管道和旁路管道的阀门,实现锅炉和增湿塔之间投运转换,当余热锅炉停历时水泥生产线可正常生产。

2.2窑头AQC锅炉

因熟料冷却机的废气中含有对锅炉换热面磨蚀性较强的熟料微粒,浓度约为20g/Nm3,为保证AQC锅炉的利用寿命,提高余热利用率,方案中将在进AQC锅炉下部设置预收尘装置,采纳我公司最新技术预收尘装置和锅炉一体化设计,依照其粒径级配,进锅炉受热面的浓度<8g/Nm3,搜集的粉尘通过输送设备,直接送往熟料链斗机。

为提高AQC锅炉的产汽量,把进AQC锅炉废气管道的抽气口往熟料冷却机高温段移动,即中部抽风,以获取较高的废气温度,更好地、有效地利用余热中的热量;AQC锅炉出口从头接至窑头电收尘入口,现有冷却机排风口保留,通过锅炉管道阀门和冷却机尾部排风管道阀门的调剂,保证AQC锅炉的产汽量,为了确保AQC炉显现事故时不阻碍水泥生产,必要时能够解列AQC炉,同时考虑了AQC炉在显现故障时不通水而干烧的特殊情形。

AQC炉烟气侧阻力损失≤120mm水柱,漏风系数≤2%。

,AQC炉排烟温度100℃。

3.热力系统

余热锅炉

余热锅炉形式:

立式(塔式)、自然循环、单压、无补燃、室外露天布置,由杭州锅炉股分制造。

余热锅炉各工况下性能参数(每台)

序号

内容

单位

额定工况性能5000T/D

SP炉

AQC炉

1

主蒸汽压力

Map

2

主蒸汽温度

℃

300

360

3

最大连续蒸发量

t/h

4

补汽压力

MaP

/

5

补汽温度

℃

/

180

6

补汽蒸发量

t/h

/

7

给水温度

℃

121

42

8

余热锅炉进烟量

Nm3/h

330000

200000

9

余热锅炉进烟温度

℃

320

380

10

余热锅炉排烟温度

℃

230

100

汽轮机(一台)

制造厂家:

青岛捷能汽轮机

型式:

低压、单缸、单轴、冲动、凝汽(带补汽)式汽轮机

型号:

铭牌功率:

9000kW

额定转数:

3000r/min

旋转方向:

顺汽流方向为顺时针

汽轮机回热级数:

无

发电机(一台)

制造厂家:

济南发电设备厂

型号:

QF—9--2

额定功率:

9000kW

额定电压:

kV

功率因数:

额定转数:

3000r/min

额定频率:

50HZ

效率:

%

冷却方式:

空冷

汽水系统概述

汽水循环系统要紧由余热锅炉(汽水系统)和汽轮机和辅助设备和管道组成。

SP锅炉蒸汽与AQC锅炉低过出口蒸汽一路进入AQC锅炉的高过形成主蒸汽,主蒸汽进入分汽缸,然后由分汽缸进入汽轮机。

AQC锅炉还产生低于蒸汽直接进入汽轮机做功或进入凝结器。

因考虑余热锅炉烟气利用,汽轮机不设置回热系统。

采纳真空除氧器。

汽轮机配一台射水抽气器。

循环水系统采纳机力风机冷却系统。

为知足机组的启停要求,设置锅炉主汽门、锅炉隔离汽门、汽机隔离汽门、汽机主汽电动门旁路装置。

4.化学水处置系统

与一期已经一路设计完毕,投入利用,运行正常。

5.电气设计

设计范围

1)1×9MW余热电站发电机及其辅助设备

2)1×9MW余热电站发电机出线端设备,包括发电机出口避雷器、PT、发电机出口断路器。

3)1×9MW余热电站全厂高低压厂用电系统,包括厂用变压器、高压开关柜、低压开关柜。

4)1×9MW余热电站电缆托架和电缆。

5)1×9MW二期循环水泵房防雷和接地。

接口

水泥厂总降室I段母线

6.自动化设计

自动化设计范围

余热发电厂自动化系统的整体计划。

余热锅炉、汽轮发电机组及其辅助系统。

7.采暖、通风、空调

一期已经设计完毕

8.总图布置

SP炉和AQC炉别离布置在生产线窑尾、窑头周围。

汽轮机布置在主厂房内南端。

循环水泵房布置在一期循环水泵房的南侧。

9.消防设计

一期已经设计完毕

10.土建设计

本工程的土建设计范围:

汽轮机岛的设计、汽轮机附机基础的设计、SP炉基础的设计、AQC炉基础的设计、循环水泵房及水池的设计、汽水管道支架的设计等。

二、设计的指导思想和工作原那么

1.设计依据

环资[2005]001号国家进展改革委环字司关于请上报《2005年环境和资源综合利用项目资金申请报告的通知》

苏经贸环字函[2005]95号《关于抓紧上报2005年环境和资源综合利用国债项目申请报告的通知》。

江苏经济贸易委员会苏经贸资函《关于淮海中联水泥余热发电项目申请报告的批复》。

淮海中联水泥1#水泥熟料生产线余热发电技改工程工程设计及技术效劳合同书。

淮海中联水泥5000t/d熟料生产线《热工标定报告》,和业主提供的设计基础资料;

国家相关的法律、法规和水泥工艺、小火电设计等标准。

2.主要设计原那么和指导思想

尽可能做到余热电站在正常运行时不阻碍水泥熟料生产线的正常生产,余热电站建设时减少对水泥生产线正常生产的阻碍,在此前提下余热电站设计遵循“技术先进、生产靠得住、节约投资”的原那么,具体指导思想如下:

在不阻碍水泥生产的前提下最大限度地利用余热。

在生产靠得住的前提下,提倡技术先进。

要尽可能采纳先进的工艺(热力系统)技术方案,以降低操作本钱和改造基建的投入。

以生产靠得住为前提,采用成熟、靠得住的工艺和装备,克服同类型、同规模项目中暴露出的问题。

生产设备原那么上采纳国产设备。

余热电站主、辅机的进程操纵采纳集散型运算机操纵系统;

贯彻执行国家和地址对环保、劳动、平安、计量、消防等方面的有关规定和标准,做到“三同时”。

遵守电力设计标准和国家电力强制条文。

三、设计质量操纵方法及技术供给和工代现场效劳

一、设计质量操纵方法

各专业设计保证合理平安,符合有关国家强制性标准。

结构体系和结构方案正确,结构计算内容齐全。

结构、热力、电气等专业的计算方式、计算程序、设计参数的选用适当,计算结果准确无误。

机、电、炉、热工、化学个专业设计符合《火力发电厂设计标准》,符合火电行业标准及强制性条文。

各专业设计符合抗震、消防、节能、环保、卫生、人防等有关强制性标准、标准,不损害公众利益。

施工图设计文件知足现场设计情形的要求。

相关联的专业设计保证统一,接口、预埋件等知足整体要求,严格执行图纸审查审核批准制度,未经审查审核批准的图纸不得发个现场。

二、现场的组织效劳

我公司成立现场项目部,从动工到此刻设计院派现场代表进行技术把关、技术交底、技术效劳、技术监督等治理、和谐工作。

3、工代配备情形

我公司对项目设置项目领导一人、土建技术人员一人、电仪技术人员一人、工艺技术人员两人。

我公司每一个月有三到五次,设总或工艺总负责、电仪总负责亲自到现场进行技术效劳。

4、进程效劳

从初步设计、施工设计,我公司都将依照现场实际情形,及时有效的和现场项目部、业主进行交流,工程设计时真正做到“技术先进、生产靠得住、节约投资”。

在施工进程中,及时、准确解决现场施工技术难题,确保工程顺利地进行。

四、对本时期施工质量与设计规定符合性的评估

本工程业主请了专门的施工监理单位,严格依照施工图纸进行现场施工。

每一道工序都进行技术把关,监理公司对施工质量进行监督。

关于重要工序,监理单位、设计院、施工单位对施工质量三方检查、确认后,才能够进入下一道工序。

施工进程中严格依照设计要求进行施工。

我公司去的现场工程师参与了汽轮机基础、锅炉钢架、汽包安装、汽轮机基础验收交安、汽轮机垫铁、6KV配电装置安装、电抗器安装等验收监督指导工作。

列位领导列位专家,我单位以为本工程施工符合《电力建设施工技术及验收标准》和设计要求具有机组整套启动的条件,请列位领导列位专家验收审议。

五、重大设计变更

重大设计变更无,一样变更10项

土建变更:

2项

1.循环水泵房北侧增加一道墙

2.循环水池标高增加200mm。

维持与一期一样的标高。

机务变更:

4项

1.除氧器增加汽平稳。

2.原除盐水箱改成原水箱。

3.循环泵房增设一台排污泵

4.冷却水补水门改成电动门

电气变更:

4项

锅炉增加伴热电源箱

2.SP锅炉增加伴热电源箱

3.取消电抗器进线隔离开关

4.电源自投PLC增加一输入模块

六、遗留的设计问题和处置打算

无遗留的设计问题

七、设计体会教训和改良方法

针对建设一期有扩建二期的工程,一期设计要为二期做好预留,一期估量与二期连接的系统要设计好于渡门,幸免二期过渡时刻的增加,减少业主因过渡系统造成的损失。

锅炉的排水系统设计前要详细勘探,减少现场的施工难度。

以上设计单位的工作汇报,请列位领导、列位专家审阅,提出宝贵意见!

谢谢!

中国建材国际工程

2020年3月1日