冲压生产过程工艺操作安全检查表.docx

《冲压生产过程工艺操作安全检查表.docx》由会员分享,可在线阅读,更多相关《冲压生产过程工艺操作安全检查表.docx(8页珍藏版)》请在冰豆网上搜索。

冲压生产过程工艺操作安全检查表

运用“安全检查表”与“作业条件危险性评价法”,综合评价机械工业生产过程风险性,简单易行,便于操作。

为便于读者掌握用这两种方法进行机械生产过程风险性评价原则与步骤及其简便易行与一目了然优点,本文作者以实例形式向读者介绍两种方法评价过程。

评价程序

1.将机械生产过程划分为具体工序,分析其生产加工特点及存在不安全因素;

2.用“安全检查表法”找出安全隐患:

根据分析结果,将工序划分为具体评价单元,编制安全检查表,定性找出各评价单元中安全隐患,即得到所评价工序全部安全隐患;

3.用“作业条件危险性评价法”评价事故危险级别:

用“作业条件危险性评价法”逐个分析各安全隐患可能带来事故危险级别,看哪些是“不能接受,需要立即停业整改”,哪些是“需要注意”,哪些是“稍有危险,可以接受”;

4.确定整改方向与措施:

根据评价出安全隐患可能带来事故危险级别,企业可以有放矢地决定是否对该危险源进行整改,对哪些立即采取措施,对哪些要密切注意,对哪些可以暂时接受。

经济合理应对危险源给企业带来风险,合理有效地进行安全管理。

应用实例

选定某一机械加工工厂冲压生产过程(下文称为H工厂冲压生产过程),实际运用这两种方法对其进行风险评价。

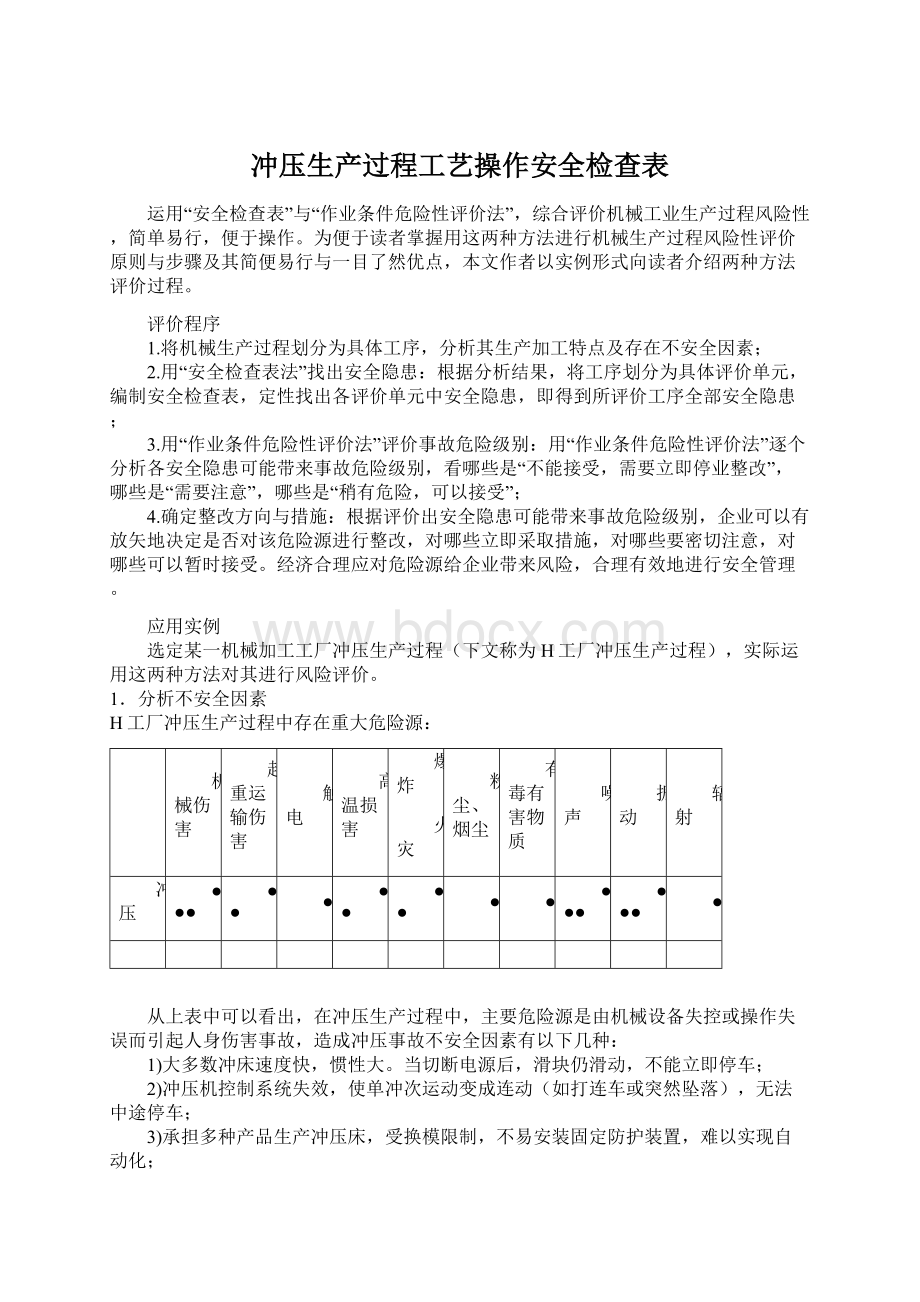

1.分析不安全因素

H工厂冲压生产过程中存在重大危险源:

机械伤害

起重运输伤害

触电

高温损害

爆炸

火灾

粉尘、烟尘

有毒有害物质

噪声

振动

辐射

冲压

●●●

●●

●

●●

●●

●

●

●●●

●●●

●

从上表中可以看出,在冲压生产过程中,主要危险源是由机械设备失控或操作失误而引起人身伤害事故,造成冲压事故不安全因素有以下几种:

1)大多数冲床速度快,惯性大。

当切断电源后,滑块仍滑动,不能立即停车;

2)冲压机控制系统失效,使单冲次运动变成连动(如打连车或突然坠落),无法中途停车;

3)承担多种产品生产冲压床,受换模限制,不易安装固定防护装置,难以实现自动化;

4)冲床操作时,噪声大、振动大,对人体产生不良危害;

5)操作工作单调重复,往复操作次数大,工人易疏忽或疲劳,发生事故。

2.用“安全检查表法”找出安全隐患

将H工厂冲压生产过程作为安全检查对象,结合H工厂冲压生产过程具体情况,编制了作业环境、冲压机械与工艺操作三个检查表,具体安全检查表内容及检查结果如下:

表1:

H厂冲压生产过程作业环境安全检查表

检查项目

是否

依据

备注

1

车间内有良好保温、降温措施,能保证车间温度符合要求?

否

GB/T8176-1997冲压车间安全生产通则

JB3350-93机械压力机安全技术要求

GB5091-85压力机安全装置技术要求

TJ33-79工业企业采光设计标准

2

室内工作区域有良好自然通风?

是

3

车间内有烟雾、粉尘与其他污秽空气时,污染源处装设局部抽风装置,加以净化处理?

是

4

车间内有良好采光与照明度,一般工作面照明度符合要求?

是

5

采用人工照明时,有防止频闪效应措施?

是

6

车间内压力机、剪板机等空转时噪声不超标,并有有效措施消除噪声干扰?

否

7

车间工作地面平整、防滑,地面坚固,能承受规定载重?

是

8

压力机基础或地坑盖板焊有防滑筋或为花纹钢板防滑?

是

9

设备间排列间距满足要求,工作场地畅通无阻,便于工人操作?

是

10

压力机等布置合理,充分考虑了材料摆放及出料空间等因素?

是

11

有足够通道允许工人搬进与运出材料?

是

12

材料、半成品、成品及废品等堆放区远离振动大机械区?

是

13

车间内坯料及工件堆放整齐、不超高?

是

14

车间工艺流程顺畅,各工序之间分区合理?

是

15

模具摆放在专门模具库里?

是

16

有害物质产生工段,布置在机械通风或自然通风下风侧?

是

17

产生强噪声设备(如:

清理滚筒等)布置在离主生产区较远地?

是

18

清洗零件用汽油,存放符合规定?

是

检查对象

检查时间

检查人

被检查单位责任人

H厂冲压作业环境

2004.6.5

×××

×××

表2:

H厂冲压生产过程冲压机械安全检查表

检查项目

结果

检查依据

备注

1

设备设施基础牢固可靠?

是

GB5091-85压力机安全装置技术要求

GB/T8176-1997《冲压车间安全生产通则》

GB12265-90机械防护安全距离

GB8196-87机械防护罩安全要求

2

冲床、剪板机、压力机等暴露在外面传动部件安装防护罩?

是

3

设备及模具主要紧固螺栓无松动?

是

4

冲压床运转无异常声响(如敲键声、爆炸声等)?

是

5

传动部件、离合器及紧固件无松动,动作可靠,操纵装置灵敏,需要单次冲压不会发生连冲?

是

6

运动及危险部件标有明显标识?

是

7

紧急停止按钮安装在规定位置,灵敏有效?

是

8

脚踏开关有完备防护罩且防滑?

是

9

机床电气控制有效?

是

10

专用工具可靠有效,符合安全要求?

是

11

所有安全防护装置可靠有效?

是

12

剪板机等压料脚应平整,危险部位有可靠防护?

是

13

剪板长度大于2500mm剪板机,两侧设置有紧停按钮?

是

14

模具无裂纹、紧固牢靠?

是

15

模具安装避免偏心载荷,且经调试合格?

是

16

模具库内放置模具楞木或垫铁无裂纹,无破损?

是

17

小型冲模放置在专用模架上,模架坚固稳定,间距合理?

是

18

设备有可靠接地以防触电?

是

19

设备按时检修,尽量避免机床发生突发性事故?

否

检查对象

检查时间

检查人

被检查单位责任人

H厂冲压机械设备

2004.6.5

×××

×××

表3:

H厂冲压生产过程工艺操作安全检查表

检查项目

是否

检查依据

备注

1

按规定检查工作场地,整理工作地点及机器上杂物,确认机器、模具、开关按钮等正常灵活后,才开机?

是

GB/T8176-1997《冲压车间安全生产通则》

B3350-93机械压力机安全技术要求

GB5091-85《压力机安全装置技术要求》

GB12801-91《生产过程安全卫生要求总则》

2

确认离合器在不工作分离位置,才接通电动机?

是

3

严格按工艺规程操作,没有保护措施前提下,不连车生产,不在卸下防护罩情况下开车?

否

4

工作时按规定穿戴工作服、鞋帽,头发拢入帽内,袖口等扎紧,无悬摆端头?

是

5

工作时,不打闹、不说笑、不打瞌睡,注意力集中?

是

6

机械运转时,操作者不与其他人闲谈?

7

工作时,严禁吸烟?

是

8

无关人员不靠近冲床或操作者?

是

9

操作人员持证上岗,只在操作证允许范围内机床上工作?

是

10

单次冲压,冲完一个工件,手或脚离开按钮或踏板,以防误操作?

是

11

二人以上开车,定人开车,统一指挥,协调配合好?

是

12

取送工件不直接用手,尽量用钳子、镊子、机械手等辅助工具?

是

13

配合吊车作业遵守挂钩工安全操作规程?

是

14

冲压床运转有异声时,及时停机查明原因?

是

15

排除故障或修理时,先切断电源、气源,待机床停止后才进行?

是

16

冲模安装调整、设备检修时,在设备启动开关处挂有警告牌?

是

17

及时清理工作台上废料,工作完毕清理现场,保持通道畅通?

是

检查对象

检查时间

检查人

被检查单位责任人

H厂冲压工艺操作

2004.6.5

×××

×××

3.冲压生产过程中可发生事故危险等级:

通过使用安全检查表是非判断方式,我们共检查出H厂冲压生产过程中有如下几项安全隐患:

检查项目

结果(是否)

1

车间内有良好保温、降温措施,一般能保证车间温度符合相关要求?

否

2

车间内压力机、剪板机等空转时噪声不超标,并有有效措施消除噪声干扰?

否

3

设备按时检修,尽量避免机床发生突发性事故?

否

4

严格按工艺规程操作,没有保护措施前提下,不连车生产,不在卸下防护罩情况下开车?

否

使用作业条件危险性评价法,逐个分析各安全隐患可能带来事故危险程度:

1)冲压车间保温措施不够:

事故发生可能性(L):

冬天,车间内温度过低,会对操作者生理与心理造成不好影响,但导致事故可能性极小,属“可能性小,完全意外”,取L=1

暴露于危险环境频繁程度(E):

操作人员只有在每年冬季三四个月里,才会在每天工作时间里呆在车间,故我们大体取值E=3

发生事故后果(C):

取C=1

危险分值D=L*E*C=3<20,危险程度属“稍有危险,可以接受”

2)噪声干扰,控制措施不得力:

事故发生可能性(L):

车间内超标噪声,会对操作者生理与心理造成不好影响,除直接导致职业病外,还可能影响工作时工人注意力,导致事故,属“相当可能”,取L=6

暴露于危险环境频繁程度(E):

操作人员每天工作时间里呆在噪声超标车间里,故我们取值E=6

发生事故后果(C):

取C=3

危险分值D=L*E*C=48,在20—70之间,危险程度属“一般危险,需要注意”

3)不能做到设备定期检修,不能做到及时避免设备突发性故障:

事故发生可能性(L):

如果设备不能保证定其检修,就不能保证其可靠性与灵敏性,发生突发性故障导致事故可能性很大,属“完全可以预料到”,取L=10

暴露于危险环境频繁程度(E):

我们大体取值E=3

发生事故后果(C):

取C=3

危险分值D=L*E*C=90,在70—160之间,危险程度属“显著危险,需要整改”

4)对于某些设备(如:

剪板机等),为了生产操作方便,一般都在生产加工时,将防护罩卸下:

事故发生可能性(L):

如果设备在加工时没有防护设施,则操作人员稍不注意,就很容易造成事故属“相当可能”,取L=6

暴露于危险环境频繁程度(E):

操作人员每天工作时间里呆在没有防护设施机械旁,故我们取值E=6

发生事故后果(C):

取C=3

危险分值D=L*E*C=108,在70—160之间,危险程度属“显著危险,需要整改”

应该注意,危险等级划分是凭经验判断,难免带有局限性与人主观性,在具体应用其来评价某一作业环境时,需要根据实际情况予以修正。

4.H工厂冲压生产过程中风险控制措施

从上面分析,可以看出H工厂冲压生产过程中一共存在四个安全隐患,而导致“显著危险”,需要采取整改措施安全隐患有两个,可以接受有一个,需要注意有一个。

通过用这种方法检查分析后,H厂将立即采取“加强设备定期检修制度”与“严格无防护装置不开机制度”来加强安全管理,降低风险程度。

而对于噪声污染问题,则可以密切注意,在适当时机再采取措施进行改善

运用“安全检查表评价法”与“作业条件危险性评价法”也有局限性,只能对已经存在对象(即生产过程)进行评价,不能进行预先性分析;且评价结果往往受评价人员主观因素影响,另外,安全检查表编制质量也会直接影响到评价结果。