作业指导书.docx

《作业指导书.docx》由会员分享,可在线阅读,更多相关《作业指导书.docx(19页珍藏版)》请在冰豆网上搜索。

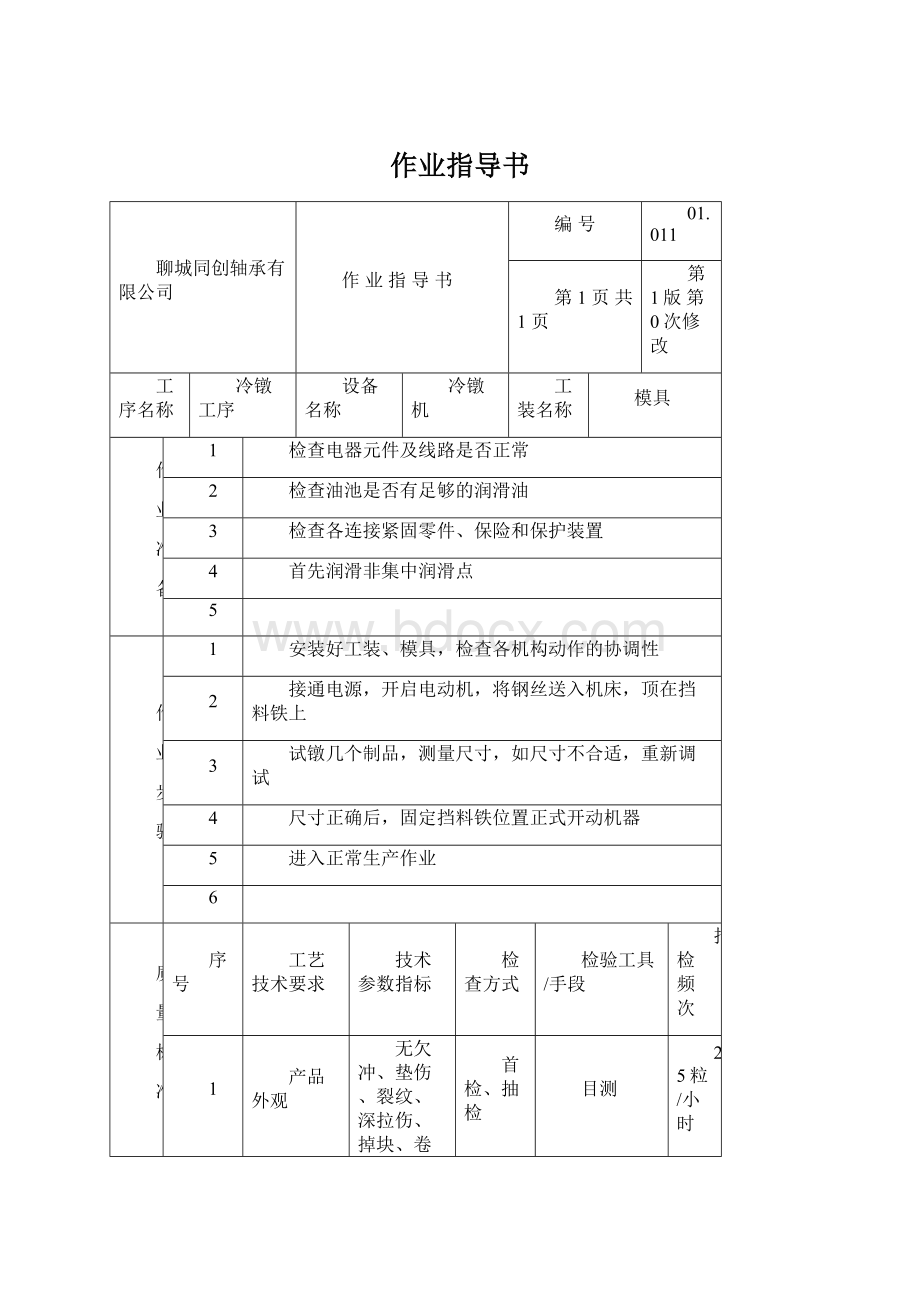

作业指导书

聊城同创轴承有限公司

作业指导书

编号

01.011

第1页共1页

第1版第0次修改

工序名称

冷镦工序

设备名称

冷镦机

工装名称

模具

作

业

准

备

1

检查电器元件及线路是否正常

2

检查油池是否有足够的润滑油

3

检查各连接紧固零件、保险和保护装置

4

首先润滑非集中润滑点

5

作

业

步

骤

1

安装好工装、模具,检查各机构动作的协调性

2

接通电源,开启电动机,将钢丝送入机床,顶在挡料铁上

3

试镦几个制品,测量尺寸,如尺寸不合适,重新调试

4

尺寸正确后,固定挡料铁位置正式开动机器

5

进入正常生产作业

6

质

量

标

准

序号

工艺技术要求

技术参数指标

检查方式

检验工具/手段

抽检频次

1

产品外观

无欠冲、垫伤、裂纹、深拉伤、掉块、卷冲、环带超偏等

首检、抽检

目测

25粒/小时

2

毛坯外径

参见工艺文件

首检、抽检

D744

25粒/小时

3

位移

参见工艺文件

首检、抽检

万能表座

25粒/小时

4

高度

参见工艺文件

首检、抽检

G903

25粒/小时

5

公斤粒数

参见工艺文件

首检、抽检

天平

安

全

要

求

1

按操作规程正确使用行车。

2

机器运转期间,不得取下安全装置

3

机身上(传动部分)不要放工具及其它物品。

4

试车切勿倒开车,以免损坏机件

应

急

计

划

1

发现工装不符合要求及时报告主管

2

发现产品不符合要求即停车调整

3

发现不安全因素报班长、车间主任、并报有关部门

4

维

护

要

求

1

清洁现场及设备卫生,班后一次

2

给机床润滑部分加油,班前一次

3

对设备进行定期维护与保养

编制

标审

校对

会签

标记

处数

更改号

签字

日期

审核

批准

聊城同创轴承有限公司

作业指导书

编号

ZHGY01.012

第1页共1页

第1版第0次修改

工序名称

磨外径

设备名称

无心磨

工装名称

导轮、砂轮、刀板

作

业

准

备

1

根据加工滚子的尺寸,选择相应的刀板和送、下料结构。

2

检查润滑、点器、液压、冷却等系统是否正常。

3

检查送料机、中转箱、接料斗等容器内是否有杂滚子。

4

检查油池是否有足够的油.

作

业

步

骤

1

安装刀板、导轮、砂轮等工装。

2

打开冷却液阀门。

3

调整刀板位置,调整砂轮、导轮间隙。

4

熟悉当班所加工的型号和加工范围。

5

待主轴油回流电源指示灯亮后方能启动砂轮,待砂轮空转1~2分钟,开动各部位进行工作调整,进入正常工作区。

6

关机前,先停送料机,等滚子全部通过磨削区域后,关导轮、关水,待砂轮空转2分钟后,关砂轮,再关掉电源。

质

量

标

准

序号

工艺技术要求

技术参数指标

检查方式

检验工具/手段

抽检频次

1

产品外观

无磨伤、卡伤、烧伤、螺旋纹、碰伤、划痕

首检、抽检

目测

25粒/小时

2

外径

参见工艺文件

首检、抽检

D744

25粒/小时

3

角度

参见工艺文件

首检、抽检

D744

25粒/小时

4

圆度

参见工艺文件

首检、抽检

D051M

25粒/小时

5

安

全

要

求

1

机器运转期间,不得取下安全装置

2

机身上(传动部分)不要放工具及其它物品。

3

按操作规程正确使用行车。

4

应

急

计

划

1

发现工装不符合要求及时报告维修工

2

发现产品不符合要求即停车调整

3

发现不安全因素报班长、车间主任

4

维

护

要

求

1

清洁:

清洁班后现场。

班后一次

2

定期给设备进行润滑

3

编制

标审

校对

会签

标记

处数

更改号

签字

日期

审核

批准

聊城同创轴承有限公司

作业指导书

编号

ZHGY01.013

第1页共1页

第1版第0次修改

工序名称

磨端面

设备名称

双端面磨床

工装名称

砂轮、送料盘

作

业

准

备

1

检查润滑、电气、液压、冷却等系统是否正常

2

掌握加工产品的工艺要求及过程产品特性的控制方法

3

检查各手轮、手柄、开关,使其处在所需位置或停止位置上

4

检查油池是否有充足的油

5

作

业

步

骤

1

按机床润滑部位图在各加油点加注规定的润滑油

2

正确调整磨头角度。

3

电源打开,首先开液压,调整磨削位置

4

砂轮起动约半分钟,开冷却水,起动料盘,对好工艺尺寸,打开送料机干活。

5

关机:

首先关送料机,把料盘里的料弹出来,使其空转再关冷却水,(三分钟)使砂轮中的水甩干,再关掉总电源。

质

量

标

准

序号

工艺技术要求

技术参数指标

检查方式

检验工具/手段

抽检频次

1

产品外观

无刻伤、砂轮伤

首检、抽检

目测

45粒/小时

2

高度

参见工艺文件

首检、抽检

G903

45粒/小时

3

端跳

参见工艺文件

首检、抽检

C742

45粒/小时

4

5

安

全

要

求

1

机器运转期间,不得取下安全装置

2

机身上(传动部分)不要放工具及其它物品。

3

按操作规程正确使用行车。

4

电机过载,热继电器跳闸,电动机因之停止,若再次启动时,需等十分钟后,再用手恢复脱扣机构。

应

急

计

划

1

发现工装不符合要求及时报告维修工

2

发现产品不符合要求即停车调整

3

发现不安全因素报班长、车间主任

4

维

护

要

求

1

清洁:

清洁班后现场,班后一次。

2

按三级保养制度定期对设备进行润滑。

3

编制

标审

校对

会签

标记

处数

更改号

签字

日期

审核

批准

聊城同创轴承有限公司

作业指导书

编号

Y01.014

第1页共1页

第1版第0次修改

工序名称

热处理工序

设备名称

回火炉

工装名称

作

业

准

备

1

检查各运转传动部位,并注入润滑油

2

检查工作环境是否符合要求

3

更换规格时,之间要留一定的间隙。

4

1

潮湿的滚子串干。

作

业

步

骤

2

严格控制保护气氛

3

启动淬火各设备,检查运行情况。

4

加热到规定温度后,保温。

5

淬火后应立即回火,回火温度及保温时间参见工艺文件

6

质

量

标

准

序号

工艺技术要求

技术参数指标

检查方式

检验工具/手段

抽检频次

1

硬度

HRC60.0~65.0

抽检

洛氏硬度计

6粒/台炉

2

金相组织

1~4级

抽检

金相显微镜

3粒/台炉

3

外观

银白色

抽检

目测

4

5

安

全

要

求

1

不允许将潮湿的滚子直接进行加热淬火

2

应经常检查控制仪的指示温度,防止温度失控引起意外事故。

3

注意保护气通入量和成分比率。

4

应

急

计

划

1

发现工装不符合要求及时报告维修工

2

发现产品不符合要求即停炉调整。

3

发现不安全因素报班长、车间主任

4

按操作规程正确使用行车。

维

护

要

求

1

清洁:

清洁班后现场,班后一次。

2

润滑:

开炉前要对各运转、传动部位进行润滑。

3

电炉长期使用时,炉罐后的滴液通道要畅通。

编制

标审

校对

会签

标记

处数

更改号

签字

日期

审核

批准

聊城同创轴承有限公司

作业指导书

编号

ZHGY01.015

第1页共1页

第1版第0次修改

工序名称

磨球基面

设备名称

球基面磨床

工装名称

左、右导轮、隔离盘

作

业

准

备

1

检查润滑、电器、液压、冷却等系统是否正常,各防护装置是否完整无损。

2

掌握加工产品的工艺要求和过程。

3

准备好相应的工具和量具。

4

5

作

业

步

骤

1

打开机床电源,开动砂轮,打开冷却阀并调节适当的流量。

2

工料并打开送料机电源,开动左右导轮,开始试加工。

3

严格按工艺要求加工产品。

4

要勤量勤看,发现质量问题及时调整,使之达到工艺要求。

5

关闭送料机电源,当隔离盘中无加工滚子后关闭左右导轮和冷却液。

砂轮空转5分钟后关总电源。

质

量

标

准

序号

工艺技术要求

技术参数指标

检查方式

检验工具/手段

抽检频次

1

产品外观

无烧伤、划痕

首检、抽检

目测

25粒/小时

2

高度

参见工艺文件

首检、抽检

G903

25粒/小时

3

端跳

参见工艺文件

首检、抽检

C742

25粒/小时

4

5

安

全

要

求

1

机器运转期间,不得取下安全装置

2

机身上(传动部分)不要放工具及其它物品。

3

按操作规程正确使用行车。

4

应

急

计

划

1

发现工装不符合要求及时报告维修工

2

发现产品不符合要求即停车调整

3

发现不安全因素报班长、车间主任

4

维

护

要

求

1

清洁:

清洁班后现场,班后一次。

2

按三级保养制度定期对设备进行润滑。

3

编制

标审

校对

会签

标记

处数

更改号

签字

日期

审核

批准

聊城同创轴承有限公司

作业指导书

编号

ZHGY01.016

第1页共1页

第1版第0次修改

工序名称

超精工序

设备名称

超精机

工装名称

导辊、油石

作

业

准

备

1

检查润滑、电气、液压、冷却等系统是否正常

2

检查润滑、电气、液压、冷却等系统是否正常

3

检查油池是否有充足的油

4

检查各手轮、手柄、开关,使其处在所需位置或停止位置上

5

作

业

步

骤

1

准备好必要的工具、量具

2

调整导辊、油石

3

开动各电动机,进行空运转,检查机床各机构运转情况,各连锁安全保险装置是否安全

4

检查机械、电气、液压系统的安全性

5

严格按工艺要求加工产品:

要勤量勤看,发现质量问题及时调整

6

质

量

标

准

序号

工艺技术要求

技术参数指标

检查方式

检验工具/手段

抽检频次

1

外径

参见工艺文件

首检、抽检

D744、D051

25粒/小时

2

角度

参见工艺文件

首检、抽检

D744

25粒/小时

3

圆度

参见工艺文件

首检、抽检

D051

25粒/小时

4

凸度

参见工艺文件

首检、抽检

TD902、D744

25粒/小时

5

外观

目检

125粒/小时

安

全

要

求

1

机器运转期间,不得取下安全装置

2

机身上(传动部分)不要放工具及其它物品。

3

按操作规程正确使用行车。

4

检查各工位油石安装紧固的情况下,才能开动设备进行加工

应

急

计

划

1

发现工装不符合要求及时报告维修工

2

发现产品不符合要求即停车调整

3

发现不安全因素报班长、车间主任

4

维

护

要

求

1

清洁:

清洁班后现场。

班后一次

2

每班至少擦拭设备一次

3

按设备保养制度进行定期润滑。

编制

标审

校对

会签

标记

处数

更改号

签字

日期

审核

批准

聊城同创轴承有限公司

作业指导书

编号

ZHGY01.017

第1页共1页

第1版第0次修改

工序名称

软窜工序

设备名称

窜筒

工装名称

废砂轮

作

业

准

备

1

检查工装是否完好

2

将窜筒内的滚子清理干净

3

检查设备是否符合要求

4

5

作

业

步

骤

1

接通电源

2

将加工产品和砂轮块放入窜筒内

3

启动窜筒,开始加工

4

5

6

质

量

标

准

序号

工艺技术要求

技术参数指标

检查方式

检验工具/手段

抽检频次

1

产品外观

完工检

目检

2

环带厚度

完工检

游标卡尺

3

4

5

安

全

要

求

1

1.机器运转期间,不得取下安全装置

2

2.机身上(传动部分)不要放工具及其它物品。

3

4

应

急

计

划

1

发现工装不符合要求及时报告维修工

2

发现产品不符合要求即停车调整

3

发现不安全因素报班长、车间主任

4

维

护

要

求

1

清洁:

清洁班后现场。

班后一次

2

每班至少擦拭设备一次

3

编制

标审

校对

会签

标记

处数

更改号

签字

日期

审核

批准

聊城同创轴承有限公司

作业指导书

编号

ZHGY01.018

第1页共1页

第1版第0次修改

工序名称

光饰工序

设备名称

清洗抛丸机

工装名称

钢丸

作

业

准

备

1

检查设备是否符合要求

2

检查钢丸的数量

3

检查履带的使用情况

4

给各润滑眼加注适量的润滑油

5

作

业

步

骤

1

接通电源

2

将需加工的产品装入设备中关好仓门

3

开动启动按钮开始加工

4

工作中必须保证除尘机械正常运行

5

必须保证工作时间10-15分钟

6

质

量

标

准

序号

工艺技术要求

技术参数指标

检查方式

检验工具/手段

抽检频次

1

产品外观

光亮无黑迹

目测

目测

2

3

4

5

安

全

要

求

1

机器运转期间,不得取下安全装置

2

机身上(传动部分)不要放工具及其它物品。

3

按操作规程正确使用行车。

4

检查各工位油石安装紧固的情况下,才能开动设备进行加工

应

急

计

划

1

发现工装不符合要求及时报告维修工

2

发现产品不符合要求即停车调整

3

发现不安全因素报班长、车间主任

4

维

护

要

求

1

清洁:

清洁班后现场,班后一次

2

每班至少擦拭设备一次

3

按设备保养制度进行定期润滑。

编制

标审

校对

会签

标记

处数

更改号

签字

日期

审核

批准

聊城同创轴承有限公司

作业指导书

编号

ZHGY01.019

第1页共1页

第1版第0次修改

工序名称

清洗涂油包装

设备名称

清洗机

工装名称

作

业

准

备

1

检查设备是否符合要求

2

检查煤油、防锈油的数量

3

检查钢带的使用情况

4

检查打包机的打包带的使用情况

5

作

业

步

骤

1

接通电源

2

将需加工的产品装入设备中

3

开动启动按钮开始清洗涂油

4

工作中注意检查喷油情况

5

打包中要轻拿轻放

6

保证数量和重量

质

量

标

准

序号

工艺技术要求

技术参数指标

检查方式

检验工具/手段

抽检频次

1

产品外观

光亮清洁

目测

目测

2

3

4

5

安

全

要

求

1

机器运转期间,不得取下安全装置

2

机身上(传动部分)不要放工具及其它物品。

3

禁止明火

应

急

计

划

1

发现工装不符合要求及时报告维修工

2

发现产品不符合要求即停车调整

3

发现不安全因素报班长、车间主任

4

维

护

要

求

1

清洁:

清洁班后现场,班后一次

2

每班至少擦拭设备一次

3

按设备保养制度进行定期润滑。

编制

标审

校对

会签

标记

处数

更改号

签字

日期

审核

批准

聊城同创轴承有限公司

作业指导书

编号

ZHGY01.019

工序名称

清洗涂油包装

设备名称

清洗机

工装名称

作

业

准

备

1

工作前,先看设备是否煤油、防锈油畅通。

2

工作中,经常检查煤油、防锈油的数量。

3

标示要工整、清洗。

4

包装箱要清洁卫生。

5

摆托要整齐、严谨。

作

业

步

骤

1

运输产品严格注意型号和公差。

2

工作中要轻拿轻放,空周转盒不允许放在产品上。

3

接活时避免碰、擦、咋、磕等。

4

每批产品加工完成后要及时清理机床。

5

装盒时要轻放,不允许出现磕碰现象,落地滚子要及时清理。

6

打包时要及时核对产品和标示是否相符。

质

量

标

准

序号

工艺技术要求

技术参数指标

检查方式

检验工具/手段

抽检频次

1

产品外观

光亮清洁

目测

目测

2

清洁度

不能有油泥、附着物

目测

目测

3

包装箱

清洁、整齐

目测

目测

4

标示

明确、清洗

目测

目测

安

全

要

求

1

机器运转期间,不得取下安全装置

2

机身上(传动部分)不要放工具及其它物品。

3

禁止明火

4

应

急

计

划

1

发现设备异常要求及时报告维修工

2

发现产品不符合要求即停车调整

3

发现不安全因素报领导

4

维

护

要

求

1

清洁:

清洁班后现场,班后一次

2

每班至少擦拭设备一次

3

按设备保养制度进行定期润滑。

编制

标审

校对

会签

标记

处数

更改号

签字

日期

审核

批准