高速钢材料与热处理.docx

《高速钢材料与热处理.docx》由会员分享,可在线阅读,更多相关《高速钢材料与热处理.docx(11页珍藏版)》请在冰豆网上搜索。

高速钢材料与热处理

高速钢材料与热处理

原材料(GB9943-1988摘自材料汇总-中外材料对比)

1、供货状态:

五种:

钢棒、大截面锻制钢材、钢板、热轧钢带(机用锯条用料)、钢丝

钢棒:

在φ120mm以下的热轧、锻制、剥皮、冷拉及银亮高速钢钢棒

钢棒交货:

热轧、锻制、冷拉钢棒以及退火状态交货;或热轧、锻制钢棒退火后在经过其他加工方法(剥皮、轻拉、磨光或抛光等)加工后交货。

高速钢订货的钢棒就已经进行了锻制,所以,制作刀具时,可直接进入机加工。

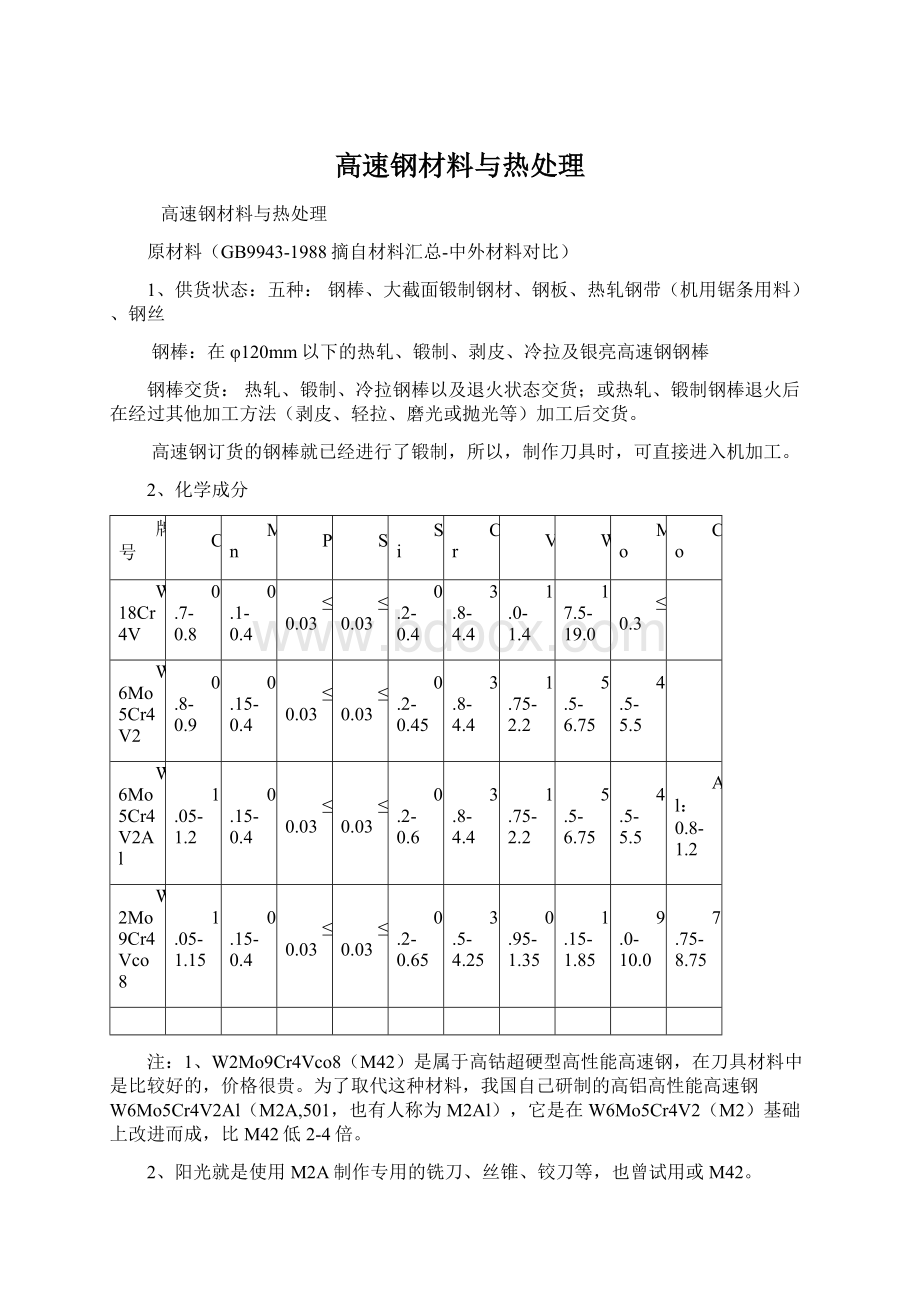

2、化学成分

牌号

C

Mn

P

S

Si

Cr

V

W

Mo

Co

W18Cr4V

0.7-0.8

0.1-0.4

≤0.03

≤0.03

0.2-0.4

3.8-4.4

1.0-1.4

17.5-19.0

≤0.3

W6Mo5Cr4V2

0.8-0.9

0.15-0.4

≤0.03

≤0.03

0.2-0.45

3.8-4.4

1.75-2.2

5.5-6.75

4.5-5.5

W6Mo5Cr4V2Al

1.05-1.2

0.15-0.4

≤0.03

≤0.03

0.2-0.6

3.8-4.4

1.75-2.2

5.5-6.75

4.5-5.5

Al:

0.8-1.2

W2Mo9Cr4Vco8

1.05-1.15

0.15-0.4

≤0.03

≤0.03

0.2-0.65

3.5-4.25

0.95-1.35

1.15-1.85

9.0-10.0

7.75-8.75

注:

1、W2Mo9Cr4Vco8(M42)是属于高钴超硬型高性能高速钢,在刀具材料中是比较好的,价格很贵。

为了取代这种材料,我国自己研制的高铝高性能高速钢W6Mo5Cr4V2Al(M2A,501,也有人称为M2Al),它是在W6Mo5Cr4V2(M2)基础上改进而成,比M42低2-4倍。

2、阳光就是使用M2A制作专用的铣刀、丝锥、铰刀等,也曾试用或M42。

3、W18Cr4V是最通用的高速钢,为钨系类,M2为钨钼系。

钢材允许化学成分偏差表:

化学元素

C

Mn

Si

Cr

V

W

Mo

Co

适用范围/mm

≤10

>10

≤6

>6

允许偏差

±0.01

+0.04

±0.05

±0.05

±0.05

±0.1

±0.2

±0.05

±0.1

±0.15

3、冶炼方法

钢应用电炉或其他适宜的方法冶炼

4、宏观组织

低倍组织不得有肉眼可见的缩孔、气泡、翻皮、肉裂和夹杂,并按GB1979评定中心疏松、一般疏松和偏析的合格级别为:

不大于1级

断口:

不得有荼状断口,如供方能够保证,可不检验。

5、交货钢材的硬度及试棒热处理工艺硬度

材料

退火硬度

试棒热处理制度及淬火后硬度

预热°C

淬火温度°C

淬火剂

回火温度°C

HRC不小于

盐浴炉

箱式炉

W18Cr4V

HB255/HRC26

820-870

1270-1285

1270-1285

油

550-570

63

M2

HB255

730-840

1190-1210

1200-1220

油

540-560

65

M2A

HB269/HRC26

820-870

1230-1240

1230-1240

油

540-560

65

M42

HB269

730-840

1170-1190

1180-1200

油

530-550

66

差异26-28

1)回火温度在550-570°C时,回火2次,每次1h;

2)回火温度在540-560°C时,回火2次,每次2h;

3)回火温度在530-550°C时,回火3次,每次2h。

6、共晶碳化物不均匀度

钢材应按照GB9943所附第一、第二级别图检验共晶碳化物不均匀度,钨系钢按第一级别图,钨钼系按第二级别图,且不得有不变形或少变形共晶碳化物存在。

高速钢的共晶碳化物不均匀度的要求

直径或边长mm

≤40

>40-60

>60-80

>80-100

>100-120

共晶碳化物不均匀度(级)

3

4

5

6

7

7、脱碳层

钢材每边的脱碳层(铁素体+过渡层)的深度

热轧或锻制钢:

≤(0.3-0.4)+(1-1.3)%D

冷拉钢≤(1-1.3)%D

以上内容摘自≤材料-中外钢材对照-高速钢部分≥

高速钢合金元素的作用

见工模具热处理P72

锻造的作用

铸态高速钢经过热轧后,晶粒和碳化物粗大,且不均匀,因此需要经过锻制改善。

锻造能使金属组织受到外力作用而破碎,锻造的变形量越大,破碎的碳化物均匀性越好。

一般对精密大型刀具要求反复镦粗和拔长,锻造比为7-11之间。

在高速钢的淬火及回火组织中,有残余碳化物,这些是在高温下不溶解的一次碳化物和部分二次碳化物。

他们的形状、大小和分布,对刀具的寿命有着极大的影响。

在淬火前,碳化物呈网状、块状、或链状分布,则淬火硬度不均,耐磨性差,碳化物积聚的地方,脆性大。

为了提高寿命,必须使碳化物成为细小质点均匀分布。

热处理

1、退火

退火保温时间应在3-4h以上,保温后可采用10-20°C/小时的速度冷却至500°C以下出炉,也可冷却至740-760°C停留4-6h,在冷却到600°C以下出炉的等温退火方式。

现在一种可节约时间的高温退火方法,不仅缩短时间也可提高质量。

温度在

Ar1+(10-30)°C,即退火温度由普通退火的840-860°C,提高到880-920°C。

见附件,新老退火工艺的比较。

(热处理手册2图)

工模具热处理:

普通退火:

在RJX型炉或RJJ型炉(工作温度950°C)内进行。

工艺曲线见附件

退火温度870-880°C(比热处理手册高10-20°C)

典型高速钢退火温度(热处理手册2表8-13)

材料

W18Cr4V

M2(6-5-4-2)

M2A

M42

退火温度

850-870°C

840-860°C

840-860°C

840-860°C

硬度HBS

≤255

≤255

≤269

≤269

2、淬火

由于合金含量高,导热性差,加热太快容易开裂,因此淬火时进行1-3次预热。

预热:

低温预热:

450-500°C,保温1-1.5min/mm,空气炉;

(另:

用箱式炉为了降低氧化,温度500-520°C)

或600-650°C保温0.8-1.0min/mm,盐浴炉

中温预热:

800-850°C(较多在800-820°C)保温0.4-1.0min/mm,盐浴炉

高温预热:

1050-1100°C,时间与淬火的时间相同。

一般工具可采用一次中温预热(预热的时间是加热时间的2倍),形状复杂或大型的采用低、中温2次预热,也有进行3次预热的。

但高温预热可与缩短淬火的保温时间。

为什么淬火温度这么高:

主要是只有在1200-1250左右,碳化物和溶解的最多。

碳化物溶解的越多,奥氏体的合金化程度越高,淬火钢的热硬性,回火稳定性越高,钢的强度和硬度也越高,残余奥氏体的数量也越多。

但依然还有些碳化物没有溶解,只能通过先前锻造工序进行锻碎和均匀化。

判定加热温度是否充分:

检验碳化物的溶解程度和奥氏体的晶粒度来判断。

淬火的相变过程:

(工模具热处理P75)

加热:

Ar1—索氏体转变为奥氏体,1200-1250°C碳化物(包括钨和钼的碳化物)完全溶解在奥氏体中。

冷却:

风钢:

空冷就可以淬火。

油冷:

操作简单,变形大,故不能冷到室温,在300-400°C出油。

分级冷却:

这是普遍采用的工艺,不仅刀具热处理性能,还可以减少变形。

分级冷却从高温炉淬入低温盐浴炉中,然后再提出,在空气中继续冷却。

一般工具钢采用一次分级,580-600°C

对形状复杂,两次分级,800-850°C,580-620°C或580-620°C、350-400°C;

多次分级:

800-850°C,580-620°3,50-400°C,350-400°C,240-280°C

如锯片铣刀就可以进行多次分级冷却,因为锯片铣刀变形后校直十分困难。

等温冷却:

在260°C做一次冷却,4小时。

Ar1临界点以上时,碳化物开始析出,奥氏体合金化程度在降低,因此要缩短这段时间。

800-680°C奥氏体转变为索氏体;

650-400°C过冷奥氏体的稳定区,不发生转变。

只是在600=650°C碳化物继续析出。

在此温度可以进行刀具的校直。

400-200°C奥氏体转变贝氏体,贝氏体较马氏体硬度稍低,但塑性和韧性好得多,故在此温度等温淬火也是比较普遍的。

200°C以下奥氏体向马氏体转变要延续到零度以下,接近-100°C。

因此有过冷处理的工艺方法,就是最大程度的降低残余奥氏体的数量。

高速钢淬火状态的组织比例

冷却

碳化物

马氏体

奥氏体

冷却到20°C

13%

57-62%

25-30%

—(70-80)°C

13%

79-82%

5-8%

淬火后的残余奥氏体只有通过回火将其消除。

残余奥氏体的影响:

1)软而黏,耐磨性差,降低耐磨件昂的寿命;

2)不稳定,易发生时效变形与时效开裂;

3)易产生磨削裂纹;

4)易转变为未回火的马氏体而提高脆性;

5)降低淬火的硬度与疲劳强度。

典型高速钢淬火及回火温度(热处理手册2表8-13)

材料

W18Cr4V

M2(6-5-4-2)

M2A

M42

淬火温度

1270-1285°C

1210-1230°C

1230-1240°C

1190-1210°C

回火温度

550-570°C

540-560°C

540-560°C

540-560°C

回火硬度HRC

≥63

≥63

≥65

≥64

(刀具常用的硬度在62-70HRC)

1、日本或德国进口的材料可以选择上限

2、刀具形状简单、受力简单可取上限;结构复杂、要求韧性好的刀具可选下限(中心钻、

φ5以下钻头、机用丝锥、滚丝模、锯片铣刀、拉刀等若用W18Cr4V制造,温度1265-1280°C比较适宜(工模具热处理)

工模具热处理:

加热时间

加热时间的选择,首先保证碳化物向奥氏体中溶解,但时间长会引起晶粒长大和氧化脱碳,常选用盐浴炉淬火。

一般高速钢采用8-16秒/毫米;

直径>100mm大型刀具采用6-8秒/毫米;

直径<2mm小刀具采用30-45秒/毫米

但总的时间不能低于30秒。

工厂经验:

加热时间=ab+30秒a—加热系数8-10秒/毫米b—有效厚度

30秒—转变时间

淬火及回火额意义:

淬火使碳化物溶解到奥氏体中,冷却后形成含有大量碳化物的马氏体,回火是从马氏体中析出碳化物,对硬度、耐磨及热硬性起到决定性作用。

3、回火:

回火的目的:

三点,得到最佳的碳化物二次析出硬化效应、残余奥氏体充分转变和残余应力

彻底消除。

高速钢马氏体由于溶解有大量的碳化物,所以回火稳定性好,也是热硬性好的原因。

为了使高速钢得到较高的硬度和热硬性,需要多次高温回火。

随着多次回火,从马氏体中析出合金碳化物,这些碳化物高度弥散分布,出现“二次硬化”的现象,即每次回火的硬度都会有提高。

另一个方面,回火多次,残余奥氏体也会析出大量细小合金碳化物,从而降低了残余奥氏体的合金含量,其稳定性降低后转变马氏体,常成为“二次淬火”。

多次回火的目的不仅是消除残余奥氏体,而且:

第一次回火:

只能是对淬火马氏体起到回火的作用;

第二次回火:

才能对马氏体得到回火,并消除内应力和减少脆性;

第三次回火:

硬度不降反升。

简单形状进行2次回火,形状复杂进行3次回火,甚至4次回火。

有两种回火方法:

低高温回火法和相同温度回火法

低高温回火法:

320-380°C一次回火,再进行560°C的第二、第三次回火。

相同温度法:

即全部用560°C回火(每次基本1小时)

见附件:

硬度提高0.5-2HRC,同时冲击韧性也提高20-50%

高速钢不同热加工状态的金相组织

1)铸态的金相组织

高速钢属于莱氏体钢,组织为黑色组织+白色组织,,黑色组织为托氏体,白色组织为隐针马氏体+残余奥氏体,见金相检验图5-20

2)锻造金相组织

依据JB4290-1999≤高速钢锻造技术条件≥的要求进行检验。

3)退火的金相组织

锻后的退火组织为索氏体+碳化物,经过锻后的高速钢锻件,应充分的退火,如果退火不充分,制成的刀具在热处理时容易出现晶粒不均匀,严重会产生荼状断口,退火的质量在金相组织上不易判断,一般以退火的硬度为检验的依据,硬度205-255HB

4)淬火金相组织

高速钢含有大量的难溶解的碳化物,为了在淬火后得到高硬度的马氏体和回火后得到高的热硬性,必须使合金元素充分溶解到奥氏体中,因此高速钢的淬火温度很高。

淬火组织由合金程度较高的隐针马氏体+大量的残余奥氏体+碳化物组成,见金相检验图5-23,需要用8%-10%硝酸酒精侵蚀,主要是未溶解的碳化物和奥氏体晶界显露出来,而马氏体却不能显示。

5)回火金相组织

回火组织为回火马氏体+少量残余奥氏体+碳化物

和淬火组织比较,回火后的基体组织是黑色的,因为是回火马氏体的基体上分布着大量高度弥散的碳化物质点,这些碳化物又是十分稳定,在高温下不易长大,故赋予高速钢优异的热硬性,这些质点又是十分细小,在一般光学显微镜下难以辨别,又是高度弥散,故基体呈黑色。

基体是回火马氏体,白色颗粒状的为碳化物。

高速钢的组织缺陷

1、碳化物不均匀

碳化物不均匀是锻造加工没有达到组织要求,经淬火及回火也不能改善的。

产生的原因是钢锭锻造的设备能力太小,碳化物网没有被打碎,仅仅改变稍有变形,其强度。

塑性和韧性都很低,使用中极易脆断。

GB/T9943-1988标准中分为8级,见上述,只有碳化物成为细小质点均匀分布才能提高寿命,1级最好。

碳化物偏析对高速钢性能的影响:

高速钢中有一次、二次和三次碳化物,其中三次和部分二次碳化物淬火时,溶解到奥氏体中,其他则无法溶解,成为残余碳化物。

2、欠热组织

淬火温度过低,显微组织晶粒细小,有时看不清晶界,碳化物数量多,碳化物溶解太少,

可见金相检验图5-28的欠热组织,大量的合金元素仍然存在于碳化物中,奥氏体中的合金元素小,马氏体的硬度低,回火的二次硬化现象也不明显,热硬性变差,致使刀具耐磨性降低,使用寿命变短。

3、过热组织

淬火温度过高,产生过热,其特点是晶粒粗大碳化物溶解多,溶解充分,数量少,奥氏体合金化程度高,淬火、回火后工件有较高的硬度和热硬性,但碳化物溶解同时晶粒长大,降低材料的冲击韧性,增加了脆性,刀具使用时容易崩裂。

严重过热组织,碳化物呈半网状或网状,材料脆性更大,是不允许使用的。

过热程度及组织特征,见金相检验图5-29、5-30

1级—碳化物呈棱角形2级—碳化物呈拖尾状态3级—碳化物呈线段状态

4级—碳化物呈网状状态5级—碳化物呈封闭状态

又见:

热处理手册2—P326,淬火过热程度检验和检验技术要求。

5、过烧组织

淬火温度更高会产生过烧,组织晶粒明显长大,碳化物呈棱状分布,碳化物数量变得很少,晶界局部融化后生产莱氏体组织,有时晶粒内部会出现黑色组织,晶界上出现融化孔洞,这些都是过烧的特征。

过烧组织不可挽救。

见金相检验图5-31、32

6、回火不充分

ZB/J36003-1987工具钢金相检验标准中规定了回火组织级别

1级回火充分整个视场为黑色的回火马氏体见金相检验图5-24

2级一般个别区域或碳化物堆积处有白色区存在见金相检验图5-33

3级不足较大部分为白色区存在,可见淬火晶粒

白色区是什么:

残余奥氏体

回火不充分的组织,黑色的马氏体基体上,除碳化物颗粒外,还有成片聚集的白色区域,白色区域与基体没有明显的分界,这就是参与奥氏体存在较多的部位。

白色区越多,说明回火越不充分,严重回火不充分的组织还能看到奥氏体晶界。

回火不充分,回火过程新产生的马氏体引起内应力不能得到消除,有时材料硬度较难反应,但其脆性较大,使用时容易发生刀具崩刃或开裂,有资料表明,回火不足的高速钢抗拉强度和挠度也达不到最满意的水平。

热处理手册2—P324,高速钢回火程度的检验

正常回火,基体组织为黑褐色,当回火不充分时,基体颜色变淡,甚至有时会出现晶界。

根据基体组织对侵蚀的接受能力,可以判断回火是否充分。

回火程度的检验受侵蚀剂的浓度、侵蚀温度和时间影响较大。

对4%的硝酸酒精溶液规定:

20-25°C≤3分26-30°C≤2分>30°Cmin

高速钢回火程度级别图P327,分3级

高速钢刀具的金相检验项目(详见金相检验P103)

1、共晶碳化物不均匀度的检验

2、脱碳层检验

3、晶粒度的测定

淬火形成的隐针马氏体非常细小,在显微镜难以评定,所以以淬火晶粒度检查,见热处理手册2—P325,a-f六级。

参考ZBJ36003标准执行。

4、回火程度的检验

5、淬火缺陷组织的检验

高速钢的其他热处理方法

热处理手册2

同步热处理:

在盐浴炉中实现淬火和回火的保温时间相同,便于实现自动化。

实践证明,比普通热处理的刀具寿命提高20-30%。

关键是如何正确的选择回火的温度和时间,好与淬火节拍上匹配。

真空热处理:

畸形小、无氧化脱碳,投资大,需要消耗高纯度的氮,配备氮源或制氮设备。

氮用于作为淬火的冷却介质,现在很少采用油淬。

粉末高速钢的热处理:

略

深冷处理:

在—80°C冷处理,降低残余奥氏体量。

深冷处理的温度约-190°C。

经过深冷处理的高速钢,残余奥氏体彻底转变,同时钢中的基体析出极为细小的碳化物,使钢的耐磨性大大提高。

深冷处理的高速钢钻头、车刀、铣刀、拉刀、丝锥等效果非常好,大都可以提高刀具寿命的2-4倍,高者可达5倍以上。

深冷处理的时间较长,如工具缓慢冷却到-193.9°C,保温10-40h,然后升温到50°C,最后缓慢冷却到室温,这些均由微机控制完成。

最初将刀具直接放入液态氮的容器中,后来为了防止骤冷开裂,开发了深冷箱,工件不与液态氮直接接触。

高速钢淬火状态的组织比例

冷却

碳化物

马氏体

奥氏体

冷却到20°C

13%

57-62%

25-30%

—(70-80)°C

13%

79-82%

5-8%

深冷处理的效果对比

材料

冷却介质

处理温度/°C

耐磨性

W18Cr4V

干冰

-78.5

比未处理的提高1.5倍

液氮

-190

比未处理的提高2.25倍

W2MoGCr4V

干冰

-78.5

比未处理的提高1.0倍

液氮

-190

比未处理的提高1.75倍

表面强化处理:

蒸汽处理:

将刀具在蒸汽中加热,此法即老又实用,表面成形一层蓝色的氧化膜,可以提高

30%的寿命。

蒸汽处理和氧氮共渗处理是目前大量采用的。

氧氮共渗:

目前直柄钻头使用最多的表面处理方法,有渗氮层和氧化膜,可提高50%-100%。

QPQ盐浴复合处理:

在盐浴碳氮共渗的基础上发展的,先在空气炉加热,然后在盐浴炉中保温和渗氮,最后在盐浴炉中再保温后空冷,试验表明:

经过处理的钻头可以提高4倍。

物理气相沉淀(PVD):

氮化钛离子技术,刀具寿命可以提高2-5倍,提高效率30%,尤其是对制齿等贵重刀具,2-5μmTiN。