利用非食用木本油脂制备生物柴油项目可行性研究报告.docx

《利用非食用木本油脂制备生物柴油项目可行性研究报告.docx》由会员分享,可在线阅读,更多相关《利用非食用木本油脂制备生物柴油项目可行性研究报告.docx(39页珍藏版)》请在冰豆网上搜索。

利用非食用木本油脂制备生物柴油项目可行性研究报告

利用非食用木本油脂制备生物柴油项目

可行性研究报告

一、总论

(一)申请项目概述

核心技术为泡沫化多孔型复合金属氧化物催化剂制备技术,连续酯化-酯交换技术。

中试内容为项目核心技术完善、工艺过程优化、产品质量性能的稳定和提高。

创新点有:

采用湿法混合制坯——冷冻升华脱水干燥——煅烧工艺制备复合金属氧化物催化剂;以樟树籽油、乌桕梓油为原料,以强酸性阳离子交换树脂、泡沫化多孔型复合金属氧化物为催化剂,采用连续酯化、酯交换工艺制备生物柴油。

技术达到国内领先水平。

产品用作汽车、农业机械及锅炉燃油。

(二)项目预计目标

1、总体目标

(1)本项目计划总投资为358.00万元,其中:

固定资产投资为233.33万元(其中近期完成投资25万元),流动资金投资为124.67万元。

本项目在执行期内(2006年06月~2008年06月)计划投资额293.82万元。

(2)项目完成时,达到的成果熟化程度及主要技术与性能指标如下:

①项目完成时,中试规模达到年产3000吨生物柴油、270吨甘油,转化率(酯化及酯交换率)≥98%,生物柴油得率≥98%,吨产品生产成本≤3500元。

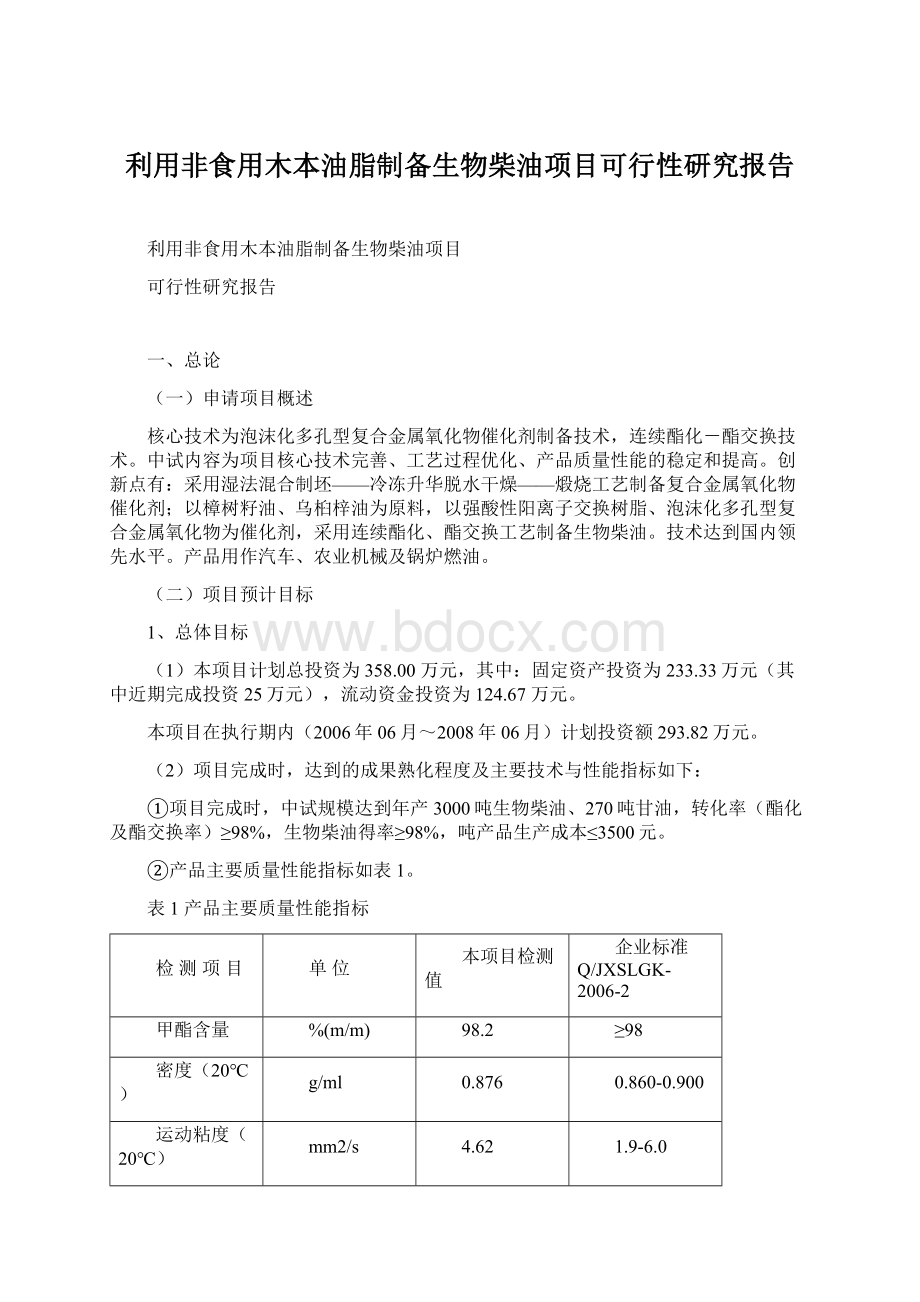

②产品主要质量性能指标如表1。

表1产品主要质量性能指标

检测项目

单位

本项目检测值

企业标准Q/JXSLGK-2006-2

甲酯含量

%(m/m)

98.2

≥98

密度(20℃)

g/ml

0.876

0.860-0.900

运动粘度(20℃)

mm2/s

4.62

1.9-6.0

十六烷值

CN

49

≥47

凝点

℃

-3

≤0

冷滤点

℃

0

≤0

闪点(闭口)

℃

230

≥100

馏程:

90%馏出

℃

289

≤360

馏程:

95%馏出

℃

356

≤360

铜片腐蚀

级(50℃/3h)

1a

≤1

润滑性(磨斑直径)

μm

417

≤460

(3)本项目转化后,生产规模达到年产3000吨生物柴油和270吨甘油,其经济、社会效益及生态效益如下:

①经济效益(按转化后生产规模计算)

年产销量:

3000吨生物柴油/年,270吨甘油/年;

单位产品成本:

3,454.62元/吨;

单位产品售价:

生物柴油4600.00元/吨,甘油7000.00元/吨;

年产值:

1569.00万元/年;

年销售收入(不含税):

1341.03万元/年;

年缴税总额:

188.37万元/年;

年纯利润:

191.73万元/年。

②社会效益和生态效益

本项目的完成和实施,可提高我国生物柴油的生产技术水平,扩大生物柴油的原料范围和供应量,降低生物柴油的原料成本和生产费用,促进我国生物柴油产业的发展,缓解我国能源供应日益紧张的局势。

本项目的完成和实施,可促进我国至今仍处于自生自灭状态的樟树籽和乌桕梓资源的开发利用,提高樟树、乌桕树的经济价值,实现樟树籽油、乌桕梓油的产业化生产经营,增加农民收入。

本项目的完成和实施,可提高樟树、乌桕树的经济价值,促进樟树、乌桕树这两种绿化树种的种植,提高森林覆盖率和城乡绿化率,改善生态环境。

2、阶段目标

第一阶段:

2007年3月至2008年2月,为项目建设期,投入资金208.33万元(筹措方式:

企业自筹178.33万元,市财政资助资金30.00万元),进行中试预备实验,工艺设计、设备设计及选型,生产设备购置、安装及调试,人员招聘及培训等。

第二阶段:

2008年3月至2009年2月,为项目投产期,投入资金85.49万元,全部由本公司自筹,完善泡沫化多孔型复合金属氧化物催化剂制备技术、强酸性阳离子交换树脂催化酯化技术、泡沫化多孔型复合金属氧化物催化酯交换技术,确定其最佳工艺参数。

此阶段投入的85.49万元用于补充原材料收购,其它投入和在产品、产成品占用等生产所需流动资金,进行中试生产实验,优化生物柴油的生产工艺过程及技术参数,提高产品的性能及品质,本阶段实现生产销售2000吨生物柴油、181吨甘油,完成销售收入1046.70万元。

3、资金投入及使用计划

本项目执行期内计划投资额为293.82万元,其中:

固定资产投资为208.33万元,流动资金投资为85.49万元。

详见表2

表2项目执行期内由企业负责完成的新增投入资金到位时间及到位金额

筹措渠道

筹资额度(万元)

到位时间

备注

自有资金

178.33

2007.3

自有资金

85.49

2008.3

在投产期开始前3个月

合计

263.82

二、项目技术成果的先进性分析

(一)简述

1、项目所涉及的具体的农业生产加工领域国内外发展现状、存在的主要问题

(1)国外生物柴油发展现状及存在的问题

美国对生物柴油的关注是由1990年的空气清洁法案引起的,该法案包括降低柴油废气排放的规定。

1992年美国能源署(EPACT)及环保署都提出用生物柴油做燃料,能源政策法案确定2000年用非石油燃料代替10%的发动机燃料,2010年这一比例将达到30%。

美国前总统克林顿于1999年签署了开发物质能的法令,其中生物柴油被列为重点发展的清洁燃料之一,采取免税政策。

生物柴油在美国的商业应用始于20世纪90年代初,2005年有4家生物柴油生产企业投入产生产经营、总生产能力达30万吨/年,2010规划达到60万吨/年。

美国在利用生物技术开发油料植物和发展生物柴油方面投入了很大力量,政府采取减税免税、财政补贴等政策鼓励发展生物燃料。

目前,美国生产生物柴油的原料主要是大豆油和转基因大豆油、生产技术主要是酯化酯交换技术,其生产成本中油脂原料成本占81%、生产费用占18%。

生物柴油生产和使用最多的是欧洲。

欧盟国家出台了一系列发展生物柴油的政策,如对生物柴油生产企业实行减税免税、财政补贴政策。

欧盟生物柴油的年生产能力和使用量在逐年增加,2004年达到100多万吨,2005年达到200万吨。

欧盟发展生物柴油的目标是:

生产使用生物柴油量,2010年达到600万吨,2020年达到1000万吨;实现生物燃料替代石油燃料比,2005年达到5%,2010年达到10%,2020年达到20%。

2005年部分欧盟国家发展生物柴油的情况如下:

德国有10家生物柴油生产企业、300多个生物柴油加油站投入生产经营,生物柴油总产量达60万吨/年,对生物柴油实行零税率。

法国有7家生物柴油生产企业投入生产经营,总生产能力达40万吨/年,对生物柴油实行零税率。

意大利有9家生物柴油生产企业投入生产经营,总生产能力达33万吨/年,对生物柴油实行零税率。

奥地利有3家生物柴油生产企业投入生产经营,总生产能力达到5.5万吨/年,税率为石油柴油税率的4.6%。

比利时有2家生物柴油生产企业投入生产经营,总生产能力达到24万吨/年,对生物柴油实行零税率。

保加利亚有2家生物柴油生产企业投入生产经营,总生产能力达到3万吨/年。

欧盟国家生产生物柴油的主要原料为菜籽油,生产技术主要是酯化酯交换技术,其生产成本中油脂原料成本占83%、生产费用占17%。

日本于1995年开始研究发展生物柴油,1997年建立了259升/日、以煎炸油为原料、采用酯交换工艺生产生物柴油的工业化实验装置,2005年生物柴油的总生产能力达到40万吨/年,其生产成本中油脂原料成本占79%、生产费用占21%。

泰国发展生物柴油的计划于2001年7月发布,实行税收减免,泰国石油公司承诺每年收购7万吨棕榈油和2万吨椰子油,泰国的第一套生物柴油装置已于2003年投入使用。

目前欧洲各大汽车制造商如奥迪、大众、奔驰、菲亚特等均允许在其各款柴油轿车和卡车中使用满足欧盟标准EN14214:

2001-09的生物柴油,并保证给予用户相应的车辆机械保证和保养。

美国、德国、法国、意大利、瑞典、捷克、澳大利亚等国相继在1996-2000年间制定和发布了生物柴油技术标准。

目前国外制备或生产生物柴油的技术主要是酯交换技术,使用的酯交换催化剂主要有液体酸碱催化剂、固体酸碱催化剂和离子液体催化剂等,制备或生产生物柴油的原料主要是大豆油、菜籽油、棕榈油、小桐籽油、废弃食用油,存在催化剂分离回收和再生利用率低、无法完全避免废液和废渣的产生、原料成本和生产费用较高等不足。

据统计,国外生物柴油的生产成本中,原料成本占78-83%、催化剂损耗及治理催化剂产生的废酸碱液造成的费用占17-22%。

(2)国内生物柴油发展现状及存在的问题

与国外相比,我国在发展生物柴油方面还有相当大的差距,发展时间短,仍处于起步阶段。

政府尚未针对发展生物柴油出台具体的鼓励扶持政策,也没有制定统一的生物柴油标准,未能形成生物柴油的规模化生产经营。

近年来,我国已经开展了一些生物柴油的研究开发工作。

中国科技大学、石油化工科学研究院、西北农林科技大学、辽河化工厂、东北林业大学、华东理工大学、辽宁省能源所、南昌大学等单位分别进行了实验室研究和小型工业实验,已研究开发出一系列生物柴油制备技术。

其原料是菜籽油、大豆油、棉籽油、米糠油、棕榈油、动物油脂、废弃食用油,其制备方法是酯交换法,所使用的酯交换催化剂有液体酸碱、固体酸碱、离子液体。

然而,我国自产的植物油和动物油脂至今仍只能满足国内食用油脂需求量的60%左右,40%左右需依靠进口。

在我国以菜籽油、大豆油、棉籽油、米糠油、棕榈油、动物油脂为原料生产生物柴油,存在原料不足和成本高、产品成本超过石油柴油售价等问题,目前还难以实现商业化运作、规模化经营,这严重影响了我国生物柴油产业的发展。

虽然目前已有我国在河北、福建、四川等地已建设了多条生物柴油生产装置的报道。

但从报道分析来看,由于中国食用油脂原料价格高、工艺技术比较落后和投资不足等原因,与目前国际上普遍通行的采用植物油脂为原料不同,各厂家均主要以餐饮业产生的废弃食用油为原料且以间歇式生产工艺为主,存在原料供应不足、生产费用高、无法避免废液和废渣的产生、产品质量不稳定等问题,所生产的生物柴油一般仅可用于农用机械、燃油锅炉,还无法直接用于汽车和船舶,尤其是用于柴油轿车,全国实际年产量仅有万吨左右。

2、项目所涉及的农业生产加工领域国内外近期发展趋势

目前,国内外制备或生产生物柴油的技术主要是酯交换技术,使用的酯交换催化剂主要有液体酸碱催化剂、固体酸碱催化剂和离子液体催化剂,制备或生产生物柴油的原料主要是大豆油、菜籽油、棕榈油、小桐籽油、废弃食用油。

存在原料不足、催化剂分离回收和再生利用率低、无法避免废液和废渣的产生、原料成本和生产费用高、产品质量不稳定等问题。

为此,许多国家皆在寻找、开发新型廉价生物柴油原料,研究开发易分离回收再生的新型酯化和酯交换催化剂、无污染源产生和生产费用低的生物柴油生产技术,大型生物柴油生产装置及设备。

如美国采用基因工程方法研究开发高含油量的大豆原料,日本开发出采用工业废油和废煎炸油作为生物柴油原料生产生物柴油技术,欧州正在利用不适合种植粮食的土地上种植富含油脂的油料作物,生物酶催化转化制备生物柴油技术已受到国内外许多学者和专家的关注。

德国凯姆瑞亚斯凯特公司自1991年起开始开发研制用植物油(如菜籽油)生产生物柴油的工艺和设备目前德国和奥地利等欧洲国家利用该公司的工艺和设备已建起了多个生物柴油生产工厂,最大产量达300吨/日。

我国江西、湖北、河南等地区樟树籽、乌桕籽资源非常丰富,其年产量达10万吨以上,含油量达40%以上,至今还没有得到合理开发利用。

樟树籽油、乌桕梓油为非食用油脂、适宜制备生物柴油,在我国属制备生物柴油的理想原料。

因此,在我国利用樟树籽油、乌桕梓油制备生物柴油意义重大。

3、本项目技术与国内外同类产品技术的比较及实施前后技术经济指标的主要变化

(1)本项目产品技术与国内外现有同类产品技术的产品质量性能比较见表3。

表3本项目产品技术与国内外现有同类产品技术的产品质量性能比较

检测项目

单位

本项目产品

国内外同类产品

色度

号

1.6

2.1-3.2

甲酯含量

%(m/m)

98.2

96-98

硫含量

%(m/m)

0.01

0.02-0.04

甲醇含量

%(m/m)

0.13

0.13-0.15

游离甘油含量

%(m/m)

0.01

0.01-0.02

甘油总含量

%(m/m)

0.018

0.02-0.03

酸度

mgKOH/100ml

0.15

0.1-0.5

水分

%(v/v)

0.02%

0.02-0.05%

灰分

%(m/m)

0.008

0.01

机械杂质

%(m/m)

无

无

10%蒸余物残炭

%(m/m)

0.04

0.03-0.08

密度(20℃)

g/ml

0.876

0.860-0.900(15℃)

运动粘度(20℃)

mm2/s

4.62

4.2-5.1(40℃)

十六烷值

CN

49

47-52

凝点

℃

-3

0

冷滤点

℃

0

0

闪点(闭口)

℃

230

180

馏程:

90%馏出

℃

289

328-350

馏程:

95%馏出

℃

356

350-360

铜片腐蚀

级(50℃/3h)

1a

1

润滑性(磨斑直径)

μm

417

426-460

(2)本项目实施前后技术经济指标发生的变化见表4。

表4本项目实施前后技术经济指标发生的变化

技术

经济指标

项目

生物柴油

本项目实施前

本项目实施后

工业化程度

只能小批量生产

可规模化生产

生产规模(吨/年)

年产30吨生物柴油和2.7吨甘油

年产3000吨生物柴油和270吨甘油

生产成本(元/吨)

3790

3,454.62

(二)项目创新点

1、技术创新:

(1)本项目采用湿法混合制坯——冷冻升华脱水干燥——煅烧工艺开发制备比表面大(300-350平方米/克)、中孔(5-10纳米)的泡沫化多孔型复合金属氧化物催化剂。

克服了国内至今仍普遍采用的湿法混合制坯——加热脱水干燥——煅烧工艺只能制备出孔径≤2纳米或比表面积≤200平方米/克的多孔状复合金属氧化物催化剂的不足。

(2)本项目以强酸性阳离子交换树脂为酯化催化剂、泡沫化多孔型复合金属氧化物为酯交换催化剂,酯化和酯交换率高(≥98%),催化剂易于分离回收和再生利用,避免了反应产物的水洗、干燥过程。

克服了国内现有以液体酸碱、固体酸碱、离子液体为酯交换催化剂的生物柴油酯交换制备技术存在催化剂不易分离回收和再生利用、酯交换率偏低(≤97%),反应产物需经水洗、干燥过程;同时,也克服了生物酶催化酯交换法制备生物柴油技术中生物酶昂贵且易溶剂中毒,目前还无法实现工业化生产之不足。

(参见查新报告及科技成果鉴定证书)。

2、生产工艺创新:

本项目以樟树籽油、乌桕籽油的调配油为原料,采用连续强酸性阳离子交换树脂催化酯化、泡沫化多孔型复合金属氧化物催化酯交换工艺制备生物柴油。

酯化和酯交换率高(≥98%),催化剂易于分离回收和再生利用,可以高酸价油脂为原料、充分转化利用油脂原料中的游离脂肪酸,避免了油脂原料的脱胶、脱酸等精炼过程和反应产物的水洗、干燥过程,整个生产过程中无废气、废液、废渣产生,对环境友好,原料及生产成本低,可实现商业化生产经营。

本项目克服了国内现有技术的诸多问题,如以供应较紧缺、价格较高的食用油和废弃食用油为原料、采用酯交换法制备生物柴油的工艺存在酯交换率偏低(≤97%)或催化剂不易分离回收和再生利用,对原料酸价要求高,油脂原料需先经脱胶、脱酸等精炼过程,生产过程会产生废液、废渣,原料及生产成本高,难以实现商业化生产经营等问题。

(参见查新报告及科技成果鉴定证书)。

国内现有制备生物柴油的酯交换工艺路线:

脱 水

脱胶

离心分离

酯交换

过滤

催化剂

蒸馏

甘油

甲醇

脱 酸

催化剂

甲醇

蒸馏

生物柴油

食用油、废弃食用油等

本项目工艺路线:

甲醇

3、产品结构创新、产品性能的显著变化:

本项目组合利用樟树籽油、乌桕梓油生产生物柴油,按油脂原料中主要种类脂肪酸含量的比例调配,其生产的生物柴油产品的主要质量和性能指标可达到我国0#石油柴油标准(GB/T19147-2003)、德国生物柴油标准(DINE51606)和美国生物柴油标准(ASTMPS121-99)。

而国内现有制备生物柴油技术主要以单品种油脂为原料,不同原料生产出的生物柴油质量和性能有所不同,产品质量和性能的稳定性较差。

(参见查新报告、科技成果鉴定证书、江西省化工产品质量监督检验公司检验报告)。

(三)知识产权状况

本项目小试为2004年江西省科技计划项目,由江西赛隆高科技有限公司、南昌大学、江西财经大学应用材料研究所共同承担完成。

南昌大学和江西财经大学应用材料研究所在本项目中所占技术份额已通过支付技术费置换,本项目知识产权及核心技术知识产权全归江西赛隆高科技有限公司所有(参见科技成果鉴定证书)。

三、项目实施方案分析

(一)项目的转化内容与技术路线论述

本项目是小试研究成功及小试放大试验的基础上,进行中试及生产,为工业化生产生物柴油提供先进、可行的生产工艺技术和设计依据。

1、本项目中试研究内容具体如下:

(1)进行中试预备实验、工程设计(包括工艺设计、设备设计及选型),中试生产设备购置、安装及调试,人员招聘及培训。

(2)完善泡沫化多孔型复合金属氧化物催化剂制备技术、强酸性阳离子交换树脂催化酯化技术、泡沫化多孔型复合金属氧化物催化酯交换技术。

确定其最佳工艺参数。

(3)进行中试实验,优化生物柴油的生产工艺过程及技术参数,提高产品的性能及品质。

(4)进行中试生产,累计产销2000吨生物柴油主产品、181吨甘油副产品。

总结整理材料,申请验收鉴定。

2、本项目技术路线如下:

(1)将经过除杂脱水的樟树籽油、乌桕梓油按一定的脂肪酸质量比调配;

(2)按油醇质量比为1∶0.12%~0.34%调配油皂化值的比例将甲醇和调配油加入酯化反应釜,加入调配油质量2~6%的强酸性阳离子交换树脂催化剂,在常压和55~95℃温度下,回流酯化反应1~3h;

(3)酯化反应结束后,将

(1)得到的产物过滤分离出强酸性阳离子交换树脂催化剂,将虑液离心分离脱除其中的水,得到酯化调配油-甲醇混合物,分离出强酸性阳离子交换树脂催化剂再生利用;

(4)将酯化调配油-甲醇混合物加入酯交换反应釜,加入调配油质量1.5~3.5%的泡沫化多孔型复合金属氧化物催化剂,在常压和55~75℃温度下,回流酯交换反应2~4h;

(5)酯交换反应结束后,将(4)得到的产物过滤分离出泡沫化多孔型复合金属氧化物催化剂,离心分离虑液得到甲醇-水-甘油混合物和甲醇-脂肪酸甲酯混合物,蒸馏甲醇-水-甘油混合物馏出甲醇和水,得到甘油,蒸馏甲醇-脂肪酸甲酯混合物馏出甲醇,得到脂肪酸甲酯即生物柴油,分离出泡沫化多孔型复合金属氧化物催化剂再生利用。

3、本项目工艺流程如下:

甲醇

(二)项目组织实施方案论述

本项目中试地点在江西赛隆高科技有限公司生产厂区内,位于南昌市小蓝工业园,交通便利、用水和用电方便、投资环境优越。

本项目中试规模为年产3000吨生物柴油和270吨甘油。

江西赛隆高科技有限公司为本项目的承担单位,本项目的研究开发及生产实施实行项目组组长负责制,项目组组长由公司副总经理杨小毛博士担任,全面负责项目的申报工作、联系工作、经费管理工作、成果转化实施工作,责任到组到人,经费到组到人,有利于专款专用,从管理上、经费上、责任上保证本中试的顺利进行。

本公司已拥有中试厂房及小试研究的仪器设备,但难以满足中试要求,需添置连续固定床酯化酯交换反应器、蒸馏装置等中试仪器设备,这些仪器设备皆为国产产品,均可在国内购得。

本项目所在地江西省有樟树30多万棵,年产樟树籽油近1万吨;有乌桕树近40万棵,年产乌桕梓油近1.5万吨。

项目所在地即可完全保证本项目中试生产所需油脂原料供应。

采取订单农业采购为主、市场采购为辅的原料采购方式,形成公司+基地+农户的农业化模式,既可保证公司利益,又可保证农民的利益,促进农业产业化、规模化发展。

本项目所需辅料皆属国产产品,均可在国内购得。

采取签订供销合同方式采购,既可保证质量、又可保证供应。

对项目产品成本可能产生影响的主要因素有原辅料价格、动力价格、产品得率及产品品质。

原辅料价格和动力价格的影响可通过与生产厂商签订长期供销合同来避免,产品得率及产品品质可通过提高和稳定生产工艺技术来避免。

本项目整个生产过程中无废液、废渣的排放,废气排放符合国家排放标准。

(三)项目产品市场调查与竞争能力预测

随着全球经济的不断发展,全球能源紧张局势越来越严重,不仅交通工具用燃油供应日益紧张,工农业用燃油供应也越显紧张。

与汽油相比,柴油具有燃烧值高、闪点高、安全性高、利于节能等优势,使用柴油的交通工具和工业设备种类越来越多,不仅飞机、船舶、机车、农业机械完全使用柴油,使用柴油的汽车也日益增多。

2003年,全球柴油消耗量约45000万吨;2004年约51000万吨,增长13.36%;2005年约59000万吨,增长15.7%;预计2006年将达到70000万吨,增长18.6%,全球未来几年柴油的年需求量将以20%的比例增长。

若平均按10%的比例与石油柴油混合使用,全球生物柴油的年需求量将达到18400万吨以上,而目前全球生物柴油的年生产能力不到500万吨。

因此,生物柴油的市场空间非常大,市场前景非常广阔。

随着我国经济发展,国内能量需求量不断增大,国内能源供应紧张的局面不断加重,销价不断上涨。

我国石油资源人均占有量不及世界平均水平的1/16,受资源制约,我国原油供求矛盾日益突出,能源外交已成为我国外交事务中的重要事项。

从1993年开始,我国成为石油净进口国,每年要花大量的外汇进口石油及石油产品。

我国原油进口量2000年、2001年、2002年均达7000万吨以上,2003年超过了8718万吨,2004年达1.2亿吨,2005年达1.65亿吨,预计我国原油缺口将以50%以上的比例逐年递增。

由于我国使用柴油的交通工具、工业设备、农业机械的数量逐年在增加,我国汽车车型柴油化趋势在不断加快,国内柴油需求量的年增长率在逐年提高。

2003年,我国柴油的年需求约为8000万吨,2004年约为1000万吨、增长25%,2005年约为13000万吨、增长30%,预计2006年达到20000万吨、约增长53.8%。

这意味着我国柴油的年需求量增长率将达50%以上。

若按10%的比例与石油柴油混合使用,2007年后我国生物柴油的年需求量将达3000万吨以上。

只要政府出台相关鼓励、扶持政策和措施,即使我国发展年产3000万吨生物柴油的生产规模,其市场也不成问题。

本项目产品年产量(年产3000吨生物柴油)只占国内生物柴油年需求量的万分之一,只要立足国内市场,其市场就根本不成问题。

目前国内生产生物柴油的公司主要有四川古杉油脂化学有限公司、北京清大科码科技有限公司、武汉艾瑞生物柴油有限公司、北京清研利华石化有限公司、海南正和生物能源公司。

本项目技术和产品与国内同类技术和产品相比,具有以下竞争优势:

(1)技术及产品成本优势:

本项目以樟树籽油、乌桕梓油的调配油为原料,采用连续强酸性阳离子交换树脂催化酯化、泡沫化多孔型复合金属氧化物催化酯交换工艺制备生物柴油,酯化和酯交换率高(≥98%),催化剂易于分离回收和再生利用,可以高酸价油脂为原料、充分转化利用油脂原料中的游离脂肪酸,避免了油脂原料的脱胶、脱酸等精炼过程和反应产物的水洗、干燥过程,整个生产过程中无废气、废液、废渣产生,对环境友好,原料价廉丰富,生产成本≤3500元/吨。

即使按目前石油柴油的批发价4200元/