皮带硫化知识.docx

《皮带硫化知识.docx》由会员分享,可在线阅读,更多相关《皮带硫化知识.docx(13页珍藏版)》请在冰豆网上搜索。

皮带硫化知识

皮带机硫化知识

●胶带硫化胶接的基本知识

1、胶带基本结构

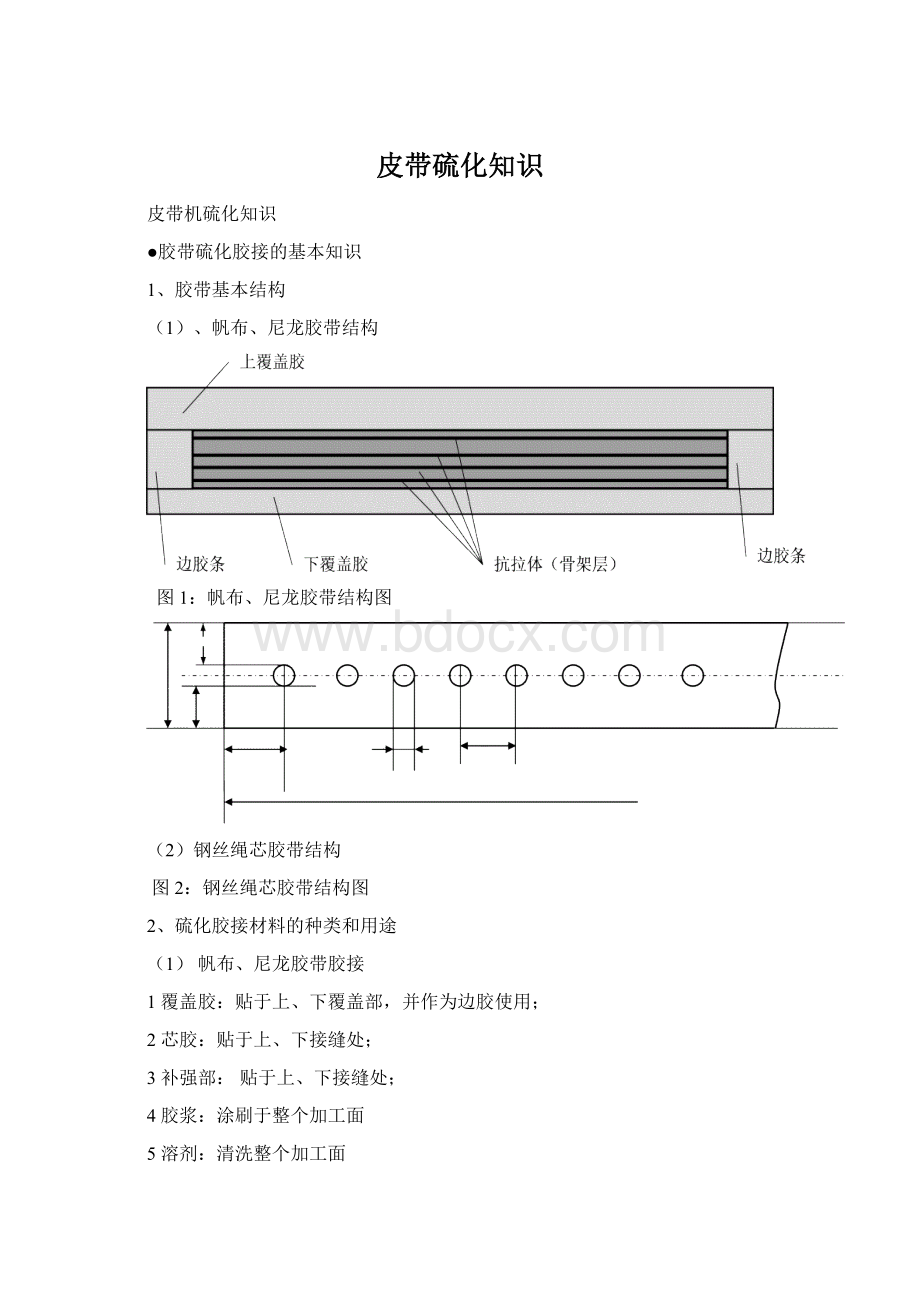

(1)、帆布、尼龙胶带结构

图1:

帆布、尼龙胶带结构图

(2)钢丝绳芯胶带结构

图2:

钢丝绳芯胶带结构图

2、硫化胶接材料的种类和用途

(1)帆布、尼龙胶带胶接

1覆盖胶:

贴于上、下覆盖部,并作为边胶使用;

2芯胶:

贴于上、下接缝处;

3补强部:

贴于上、下接缝处;

4胶浆:

涂刷于整个加工面

5溶剂:

清洗整个加工面

(2)钢丝绳芯胶带胶接

①贴于上、下覆盖部,并作为边胶使用;

②芯胶:

贴于上、下接缝处;

③充填胶:

充填于钢丝绳各间隙处;

④胶浆:

涂刷于整个加工面;

⑤溶剂:

擦拭加工部和充填胶。

3、什么是硫化

生料胶是一种近似于粘土状的可塑体,粘结强度和弹性均较小,但是生料体在加硫磺,加热进行混炼后,经过化学变化而成为具有弹性的橡胶。

即硫磺原子在橡胶分子和分子之间起了架起一座桥梁的作用,使橡胶分子结合在一起,这一过程叫硫化

4、硫化胶接原理

(1)帆布芯、尼龙芯胶带

帆布芯、尼龙芯胶带的硫化胶接,是将胶带接头部的胶层和芯层按一定的形式和角度,剖剥成阶梯,涂以胶浆使其粘合。

然后在一定的压力、温度和时间条件下,经过硫化反应,把接头部胶粘在一起,使接头获得最佳的粘着强度。

(2)钢丝绳芯胶带

钢丝绳胶带接头依靠钢丝绳以橡胶的粘着力来实现。

此粘着力以抽出力表示,就是将埋入橡胶中的单位长度钢丝绳抽出来所需要的力。

抽出力下钢丝绳埋入橡胶中的长度成正比,埋入长度愈大,抽出钢丝所需的力愈大。

当埋入长度增至一定值后,抽出力就超过钢丝绳本身的破断强度,此时钢丝绳不能抽出而被拉断。

5、胶带胶接硫化条件

胶带胶接的硫化条件,是指硫化温度、硫化时间和硫化压力。

一般统称胶带硫化胶接三要素。

有时将升温方式,在硫化胶接中也要认真加以控制。

(1)硫化温度

胶带硫化胶接时的硫化温度,是生胶料在一定要求条件下,硫化反应的最佳温度,是橡胶硫化工艺中最主要的控制条件之一。

由于现场作业,作业环境和条件不好,胶料的硫化体系又不易掌握,目前国内外大多数都控制在145±5℃。

(2)硫化压力

硫化压力也是胶带硫化胶接的一个重要条件。

因为压力在硫化过程中可起到如下作用:

①提高芯层与胶料密实性和粘着性,排出接头内部的气体,消除气泡;

②促进胶料的流动,并迅速填充芯层的粘合面;

③提高胶带接头粘合面的附着强度和胶带的耐屈扰性能。

硫化力大小,要根据胶料的性能(主要是可塑性),产品结构、工艺条件而定。

胶料流动小,硫化压力应大些;反之,压力要小些。

胶带较厚,胶布层多(芯层),结构复杂,钢丝绳为芯层的,则应需要较大的硫化压力。

硫化压力对硫化速度的影响很小,一般可不考虑。

现场硫化胶接时,对帆布、尼龙芯层胶带,硫化压力为0.8-1.2MPa;对于钢丝绳芯胶带,硫化压力为1.5-1.8MPa。

胶带较薄,应选用下限,胶带较厚应选用上限。

(3)硫化时间:

硫化的胶接过程,必须通过一定的时间才能完成。

硫化时间,对于帆布、尼龙芯胶带可按下面公式进行计算:

T=Tzh+(i+δ)K

式中:

T―――硫化时间(mim)

Tzh―――胶料正硫化时间,一般选用15mim;

i―――胶带芯层层数

δ―――上下覆盖胶层的总厚度(mm)

K―――系数,一般选取K=1.3-1.5

硫化时间的长短必须服从达到正硫化时的硫化效应,时间过短会造成欠硫,时间过长则导致过硫。

由于实际的硫化时间计算比较麻烦,各橡胶带厂家规定其硫化时间不大一样,硫化时间对现场硫化胶接影响不是很大,因此,通常可参考上述公式算出近似的硫化时间来控制。

6、升温方法

硫化胶接中,其温度按四个阶段来控制,即升温阶段、余热阶段、硫化阶段和冷却阶段。

在这四个阶段中,升温阶段是必不可少的,因它是胶带接头与硫化器取得热平衡所必须的时间。

如果胶带厚,芯层(胶布层)多,还得增加一段预热时间(预热阶段)。

如果不计预热和冷却这两个次要阶段,那么硫化过程仅包括升温和硫化两个阶段。

升温阶段是胶带接头温度升到规定的硫化温度(145℃);硫化温度是恒定的温度,一般规定在145℃±5℃。

7、硫化接头型式及接头

帆布芯、尼龙芯胶带与钢丝绳芯胶带的胶接方法不同,接头形式亦不同。

(1)帆布芯、尼龙芯胶带

帆布芯、尼龙芯胶带的接头形式有对接和搭接两种,对接是使接头两端相应的芯层处在同一级的阶梯上对口相接;搭接是使接头两端相应的芯层分别处在差一级的阶梯上对口相接。

胶带接头形式见图3。

胶带运行方向CSSSSC

图3:

输送带接头尺寸示意图

为了降低接头部位在运转时通过辊筒时的应力,胶带接头一般为斜角接头,斜角的角度以该角的对边长度等于带宽的一半来确定,此时该角的斜边与胶带中心线的垂直线成为26.6度左右。

特殊情况下,接头角度为零,即平接头也是可以的。

胶带硫化接头长度决定着接头的粘合面积,粘合面积的大小又决定着接头的强度,接头长度过小,即粘合面积过小,可能保证不了接头的强度;接头过长,虽然粘合面积增大,但对整体胶带的强度来说并没有多大的意义,相反会造成胶接材料的浪费,增大胶接接头施工的工作量,对应的硫化机的规格型号变大或台数的增多。

胶带接头长度=(胶带布层数-1)*阶梯长度+过渡区长度(50)*2。

接头阶梯长度是保证胶带接头具有传递张力的重要技术数据,它们是由帆布单位强度、胶布剥离强度和一定的保险系数所确定的。

各胶带生产厂家规定帆布、尼龙芯层胶带接头阶梯长度不大一致,基本与该胶带的芯体强度数值相差不大,建议采用芯体强度值来确定接头阶梯长度。

日本的帆布、尼龙芯层胶带胶接的阶梯长度如下:

芯体强度

阶梯长度(mm)

NN、VN-120以下

120

NN-150

150

NN-2000

200

NN-250

250

NN-300

300

NN-350

350

NN-400

400

NN-450

450

NN-500

500

(2)、钢丝绳芯胶带

钢丝绳芯胶带接头是依靠钢丝绳对橡胶的粘着力来实现的。

接头形式关系到接头强度效率、接头部位的平均有效间距和接头长度。

所以钢丝绳芯胶带按照钢丝绳直径和胶带的钢丝绳中心距,接头型式有一级搭接、二级搭接、三级搭接以及交错搭接。

接头型式如下图所示:

图4:

一段法接头方式图

图5:

两段法接头方式图

图6:

三段法接头方式图

I

图7:

三级交错搭接接头示意图

胶接型式比较

搭接型式

优点

缺点

适用范围

接头效率%

理论

实际

一级搭接

强度最高,接头长度较短

钢丝绳间距小,屈扰性较差

适用于钢丝绳间距大,直径较小的胶带。

适用ST650、ST800、ST1000、ST1600胶带。

95

90

二级搭接

接头长度较短

强度较低

一般不采用,只在硫化机短时采用。

67

80

三级搭接

强度较高,钢丝绳间距较大,屈扰性好

接头长度较长

是较好的接头型式,一般常采用适于各型号ST胶带(ST650-ST4000)。

84

90

钢丝绳芯胶带的接头必须采用硫化胶接,而接头的搭接长度和连接的几何结构需要根据钢丝绳的直径、间距、钢丝绳的破断力和钢丝绳与橡胶粘合(强度)而定。

接头中的钢丝绳,应有一定的搭接长度,使接头处的钢丝与橡胶的粘合强度大于钢丝绳的破断拉力。

钢丝绳的搭接长度,一般按下列公式计算

S=P/Pc*K

式中:

S----钢丝绳搭接长度

P----钢丝绳接断强度(N/根或Kgf/根)

Pc----钢丝绳抽出力(N/cm或Kgf/cm)

K-----钢丝绳搭接长度系数

所以,胶带接头长度按下列公式计算:

一级搭接:

LS=S+2×100=S+200

二级搭接:

LS=2S+2×100+50=2S+250

三级搭接:

LS=3S+2×100+2×50=3S+300

各种型号钢丝绳芯胶带的抽出力Pc、搭接长S、接头长度LS值,如下表:

胶带型号

ST650-1250

ST1600-2000

ST2500

钢丝绳直径(mm)

4.5

6.1-6.4

7-7.4

强度(Kgf/根)

1450

3410

4550

抽出力(Kgf/cm)

56

86

102

钢丝绳搭接长度系数K

1.3

1.5

1.5

钢丝绳搭接长度(mm)

400

600

700

接头长度LS(mm)

一级搭接

560

760

二级搭接

三级搭接

1420

2020

2320

胶带硫化胶接钢丝绳搭接长度,各胶带生产厂家要求不一样,上述提供的计算公式及表格中数据仅拱参考。

硫化时一定要根据采用胶带厂供给的《钢丝绳胶带适用说明书》提供数据。

●硫化机操作规程

一、技术参数

1、硫化压力:

1.5mpa;

2、硫化温度:

145℃;

3、硫化板面温差:

士5℃;

4、升温时间(常温到145℃)不大于50min;

5、电源电压:

380V,50Hz;

6、电控箱输出功率:

36Kw;

7、温度调节范围:

0~200℃;

8、计时调节范围:

0~99min;

9、上下加热板加压:

0.8mpa后其缝隙,不大于0.5mm;

二、主要结构简介

硫化机有主机(1.机架;2.夹紧装置;3.垫铁(用户自备);4.螺杆;

5.螺母;6.垫片;7.高压软管;8.水压泵;9.隔热板;10.上加热板;14.下加热板;

15.水压板;)11.二次电缆;12.电控箱;

13.一次电缆组成,详见图1。

三、预检准备

硫化机搁置一段时间没有使用,或在搁置期间受潮,在使用前应做必要的检查

1.检查加热元件与外壳之间的绝缘电阻是否良好,(用1000V兆欧表检查绝缘电阻值应大于20MΩ),如果小于20MΩ应对加热板进行加热处理,通电加温至90度查看是否有水气排出,如有蒸气排出,应在90度保温至无水气排出,(主要观察接插件部位)。

2.检查加热元件的三相电阻是否平衡,(用万用表测量阻值是否相同。

)如平衡则加热元件完好,否则加热元件有损坏。

3.检查测温元件是否完好。

测温元件阻值为110Ω左右。

4.检查电控箱,对电控箱通电试验,检查各开关是否灵敏,接触器是否工作,数显表是否正常显示。

5.检查隔热板是否有破损,或受潮,如出现上述情况则需更换隔热板。

6.检查导线接插件是否受潮进水,如有,则需吹干方可使用。

7.用水泵对硫化机打压,检查泵是否能正常工作,水压板是否有渗漏。

四、硫化机的使用安装

硫化机构件轻巧,一般人工均能搬动安装前要考虑到电源及水源的方便,操作空间,在运输机上施工时,用枕木搭一个平台,其要求根据硫化胶带的位置,硫化机同时使用的台数而定,施工前请准备好处理胶带的工具,胶料,温度计等备件。

硫化机的安装按下列步骤进行:

将下机架与被胶带纵向成70°角均匀摆放在平台上,机架间隙不大于5MM(830型硫化机为5组,1000型硫化

机为6组)见图2。

1.

将水压板放置到下机架上,工作面向上,(有隔热板面为工作面)见图3。

2.将下加热板放置到水压板上,注意工作面向上,四周与水压板对齐,(没有螺丝一面为工作面)见图4。

3.

将按硫化工艺处理好的被胶接头放置到下加热板上(如多台联用,则应在拼缝上铺一块0.3mm左右的钢皮或铜皮),并在两侧装上垫铁(垫铁用户自备,可用75mm左右宽的平铁板,其厚比胶带略薄0.5~1mm,其长度可比硫化机长700mm左右)用夹紧装置调整两垫铁间距与胶带同宽。

见图5。

4.放置上加热板,与下加热板对齐,工作面向下,如多台联用,同样在拼缝处放上钢皮或铜皮。

见图6。

、

5.

在上加热板上放置隔热板,在隔热板上放置机架与下面的机架对齐,装上螺杆、垫圈,拧上螺母,并以约30kg—M的力距均匀旋紧各螺母。

见图7。

6.将二次电缆把控制箱与加热板连起来,用一次电缆接电源。

7.以高压软管连接水压板与试压泵。

五、硫化机的操作程序

a、电控箱各仪表名称见下图

1、

一次电源2熔丝管3下板电流指示4上板电流指示5上板控制开关6上板温度仪7下板温度仪8下板控制开关9电压指示10上板加温指示11下板加温指示12硫化结束指示13一次电源指示14空气漏电自动开关15记时器16手动/自动转换开关17硫化时间开关18下板电源19上板电源20接地螺丝

b、拨动6、7上拇指轮设定硫化温度(145);调节15设定硫化保温时间;置17于“OFF”的位置;接通电源,13灯亮。

合上14,9有读数指示;旋转5、8开关,10、11指示灯亮;6、7绿灯亮;用试压泵将水注入水压板到1.5Mpa,当温度到设定值时10、11指示灯灭、6、7绿灯灭、红灯亮,当6、7红灯全部亮后将17置于“ON”位置。

(此时开始恒温到硫化结束)。

15预设时间到,二次电源自动切断,12灯亮,硫化结束。

当温度下降到工艺规定值时,即可拆卸设备,硫化作业完成。

如在硫化过程中,某仪表损坏,可旋转16至手动位置,所有仪表均无作用。

热板温度可从玻璃温度计读出,通过人工控制5、8保持恒温,从而完成硫化工作。

手动位置时,漏电保护不起作用,总接地线必须可靠牢固。

注意点:

1.硫化时间必须在二块加热板均升到规定温度后方可打开。

2.在保温直至降温到规定温度过程中要保持压力,不可卸压。

3.如在保温过程中有降压现象则补压。

4.使用前检查隔热板是否有破损或受潮,如出现这些情况需更换隔热板。

5.硫化机安装时,螺栓一定要拧紧(两边对称),机架排列一定要均匀。

六、硫化机的保养与维护

1.在使用之前,应检查热板的绝缘电阻,若过低,应先通电烘干,直至绝缘值达到50MΩ以上,方可使用;

2.在使用搬行过程中应轻拿轻放,文明操作;

3.若在野外作业应有可靠的防水、防雨手段,以免被雨水侵袭受潮;

当使用完毕,应把硫化机组装好,放置在空气流通,相对湿度不大于85%,并不受雨雪侵袭的仓库内,下面用枕木垫起,严禁直接放置在地面上。

七、硫化机易损件

1.快速接头及水泵密封件

2.接插件

3.棘轮扳手

八、硫化常见问题及处理方法:

序号

问题

故障分析及处理方法

1

温控仪读数不准,出现乱码(如600多度)

1.可能接触不良,拔插接插件

2.可能接口氧化,需更换接插件

3.可能电缆断了,需更换电缆

4.测温元件损坏,需更换元件

2

升温阶段,到一定温度后,温度升不上去

1.可能没放隔热板,需放隔热板

2.可能把硫化时间打开了,需把硫化时间关闭。

3.隔热板受潮,需更换隔热板或把隔热板烘干

3

压力打不上去

1.可能水咀上机架压太紧把水咀压住,把机架螺栓稍松一下。

2.可能水压泵有空气需排气

3.可能水压泵漏气,各接口没有拧紧需重新拧紧,或需更换垫圈

4

保管不当加热板受潮

把电控箱打到手动,控制温度在90度烘至没有水气。

5

卸压后,水泵压力表不归零

1.打压时有空气造成指针偏移,把压力表拆开,把指针拔出,重新归零。

2.压力超压,更换压力表

6

控制箱没反映

查线路,可能三相缺相。

7

接头温度不均

1.可能隔热板有破损,需更换隔热板

2.可能加热板有部分电阻片烧坏

8

水压板渗水

1.螺丝或边缘接缝处渗水,沿水压板一周紧螺丝。

2.水压板胶面渗水,需更换胶皮

9

机架变形

1.机架少排或硫化机压力超需更换机架

10

水压板变形

机架少排或没有均匀排列,螺栓没有拧紧,需更换水压板。

11

加热板变形

1.机架少排

2.大规格硫化板接小规格胶带时没有把空隙部分填满。