乳制品企业操作性前提方案计划文档.docx

《乳制品企业操作性前提方案计划文档.docx》由会员分享,可在线阅读,更多相关《乳制品企业操作性前提方案计划文档.docx(8页珍藏版)》请在冰豆网上搜索。

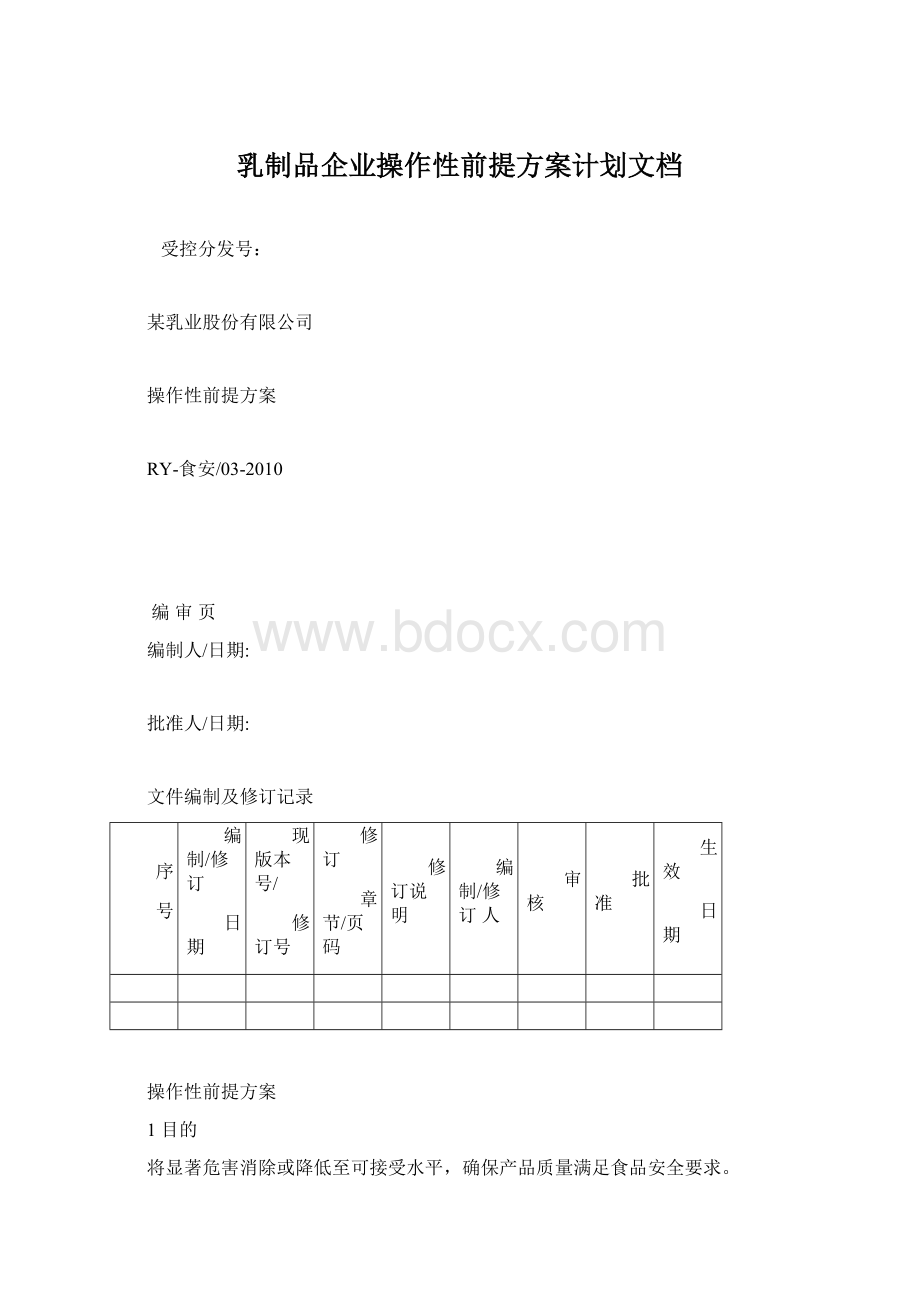

乳制品企业操作性前提方案计划文档

受控分发号:

某乳业股份有限公司

操作性前提方案

RY-食安/03-2010

编审页

编制人/日期:

批准人/日期:

文件编制及修订记录

序

号

编制/修订

日期

现版本号/

修订号

修订

章节/页码

修订说明

编制/修订人

审核

批准

生效

日期

操作性前提方案

1目的

将显著危害消除或降低至可接受水平,确保产品质量满足食品安全要求。

2范围

适用于《危害分析工作单》中识别出的未采用《HACCP计划》控制的显著危害的控制。

3职责

3.1公司食品安全小组负责组织操作性前提方案的制定与更新。

3.2技术部负责操作性前提方案实施的监督管理。

3.3生产部、市场营销部负责各自责任范围内的操作性前提方案的实施及失控后的纠偏行动。

3.4生产部、市场营销部食品安全小组成员负责各自操作性前提方案实施结果的验证与评价。

4操作性前提方案

4.1CIP清洗工序(OPRP1)

本工序需要控制的显著危害为:

生物危害(致病菌污染、其他微生物污染)和化学危害(酸碱残留)。

4.1.1生物危害的控制

4.1.1.1酸碱液的验收

a)酸碱液入库之前必须由化验室人员进行浓度检测,并索取随货同行检验报告单,确认合格方可入库。

4.1.1.2酸碱液的贮存

a)酸液碱液必须专库、单独存放,并有专人保管。

4.1.1.3酸碱液浓度的配制

a)由当班操作工按照《CIP清洗管理规程》进行控制。

b)由当班检验员严格按照《CIP清洗管理规程》对酸碱液配制的浓度进行检测。

4.1.1.4酸碱液的清洗

a)生产中视生产量由当班操作工进行一次碱清洗;每班生产结束后CIP清洗人员进行全清洗。

b)清洗程序严格按照《CIP清洗管理规程》执行。

4.1.1.5热水消毒

a)每班生产前由当班操作工对CIP清洗过的管道及设备进行热水消毒,热水温度控制在95℃左右,消毒时间10~15分钟。

4.1.1.6纠正及纠正措施

a)化验室对验收不合格的酸碱开具《不合格处置单》,仓库保管员根据《不合格处置单》拒绝入库。

b)酸碱贮存、保管不当,由生产管理人员监督重新执行存放、保管规定。

c)清洗液浓度的配制由检验员负责检测,如不符合浓度要求由操作工重新配制,直至符合要求。

d)生产中CIP清洗和生产结束后CIP清洗,如清洗不彻底由当班工段长和检验员负责监督重新执行,直至符合要求。

e)由当班工段长和检验员监督清洗程序是否严格按照《CIP清洗管理规程》执行,如不符合由当班CIP清洗人员重新执行。

f)由当班工段长和检验员监督热水温度和消毒时间,如不符合要求由当班操作工立即进行调整;同时每月由当班检验员抽取清洗水进行微生物检验。

4.1.3相关记录:

《CIP清洗原始记录单》、《过程控制检测反馈单》。

4.1.2化学危害的控制

4.1.2.1酸碱残留

a)保证清洗流量>8000L/h。

b)清洗结束后由当班操作工用试纸检测PH值为6.8~7.0。

4.1.2.2纠正及纠正措施

a)每月由当班操作工和工段长对清洗流量进行检查,如不符合要求,由当班操作工和工段长立即进行调整。

b)清洗结束后当班操作工必须对管路中的水进行检验,发现PH值不符合要求时须加一道水冲洗,直至检验合格为止。

4.1.2.3相关记录:

《CIP清洗原始记录单》

4.2贮存与运输(OPRP2)

本工序需要控制的显著危害为:

生物危害(致病菌污染)。

4.2.1生鲜乳的贮存

经验收合格的生鲜乳应尽快进行乳制品加工,当需要暂时贮存时,应迅速冷却至0℃-4℃;收入贮奶罐(奶仓)临时贮存,贮存温度不超过7℃、贮存时间不超过24h。

4.2.2冷藏、冷冻乳制品的贮存与运输

a)冷藏温度一般为2℃-6℃。

b)奶油、无水奶油产品冷冻温度一般为-15℃以下。

c)运输过程中,运输工具应有保温或制冷设施,厢体内温度应维持在产品贮存要求的温度范围内。

4.2.3保温试验样品的贮存

需做保温试验的产品,应贮存在保温室内,贮存温度为35℃-38℃,贮存时间一般为5-7天。

4.2.4纠正及纠正措施

a)由奶站/奶厅人员、厂内操作工、化验员每天对生鲜牛奶的收购温度、贮存温度、贮藏时间进行监控,如不符合要求,应及时采取措施,确保食品安全。

b)冷藏、冷冻乳制品发货前由保管员对运输车辆的制冷/保温系统及卫生情况进行检查,不符合运输条件的禁止装货,并监督整改符合要求后方可装货;保管员每天对冷库的贮藏温度至少监控两次,如不符合要求,应及时查找原因,立即进行整改,并通知化验员对库存的产品抽样进行检验,如发现不合格品,应及时进行处理,并开具《不合格品处置单》,仓库保管员根据《不合格品处置单》的评审处置意见进行跟踪处置。

c)由化验员对保温室的温度进行监控,每天至少两次,如不符合要求,应及时进行调节,直至符合要求。

4.2.6相关记录:

《奶车检查记录》、《生鲜乳交接单》、《环境监视记录》。

4.3发酵工序(OPRP3)

本工序需要控制的显著危害为:

生物危害(致病菌污染)。

4.3.1发酵剂的验收

发酵剂入库之前由化验室人员进行纯度、活力的检测,并索取随货同行检验报告单,确认合格后方可入库。

4.3.2发酵剂的贮存

经验收合格的发酵剂应贮存在-18℃以下的冰箱或冷库内。

4.3.3继代式发酵剂的制备

a)试验室培养基的制备

由健康牛挤得的新鲜牛乳经分离机制取新鲜脱脂粉,或用脱脂奶粉配制(浓度11%),酸度一般控制在16-18ºT。

根据生产需要取10ml、250ml、1000ml、2000ml注入灭菌后的棉塞试管或三角烧瓶中,在蒸汽灭菌器内121℃高压灭菌15min,取出迅速冷却到42℃备用。

b)试验室发酵剂的制备

取适量经验收合格的发酵剂于上述10ml灭菌培养基中,在42℃培养箱中培养3.5小时进行活化,然后用灭菌吸管吸取活化后发酵剂注入上述250ml灭菌培养基中,接种量为3%,摇匀后放入42℃培养箱中培养3小时,即为一代发酵剂;按3%接种量将一代发酵剂注入到1000ml上述灭菌培养基中,摇匀后放入42℃培养箱中培养3小时,即为二代发酵剂;按3%接种量将二代发酵剂注入到2000ml上述灭菌培养基中,摇匀后放入42℃培养箱中培养3小时,即为三代发酵剂。

发酵剂做好后放入2℃-6℃冰箱中冷藏备用。

c)生产用培养基的制备

根据生产计划的安排,计算出所需发酵剂量,打入定量的生鲜牛奶,通过板式换热器95℃300秒进行杀菌,然后冷却至42-44℃打入菌种罐。

d)工业发酵剂的制备

将上述试验室三代发酵剂按3%的比例添加到生产用培养基中,用搅拌器搅拌均匀,42-44℃培养3小时后观察凝固状态,取样检测酸度,酸度≥70ºT即可进行搅拌,用冷却水冷却备用。

4.3.4发酵

根据生产计划的安排将所需鲜奶通过板式换热器95℃300秒进行杀菌后,冷却至42-44℃后打入发酵罐,将生产发酵剂按3%的比例添加到发酵罐中(使用直投式发酵剂的按使用说明进行添加),然后进行搅拌,搅拌时间一般为10-20分钟,确认搅拌均匀后停止搅拌,开始发酵,发酵温度控制在40-46℃,发酵时间控制在2-3小时(根据使用的菌种、产品的要求、生产条件而定),当发酵酸度达到产品需求时,应立即降温终止发酵。

4.3.5纠正及纠正措施

a)由化验员对每批购入的发酵剂进行纯度及活力检测,如不符合要求,不得入库。

b)由化验员对所做发酵剂和发酵液的酸度和凝固状态进行检验,如不符合要求可适当延长发酵时间,或采取其他补救措施,并及时查找原因,确保产品质量合格。

c)由操作工对每个配方的杀菌时间、杀菌温度、冷却温度、发酵温度及发酵时间进行监控,如不符合要求,应及时进行调整。

4.3.6相关记录

《发酵室生产原始记录》、《过程控制检测反馈单》、《杀菌灭菌生产原始记录》。

4.4喷雾干燥、流化床工序(OPRP4)

本工序需要控制的显著危害为:

生物危害(致病菌污染、其他微生物污染)。

4.4.1生物危害的控制

4.4.1.1人员健康管理、个人卫生及洗手消毒的控制

a)总经办每年组织对操作工进行健康检查,获得有效健康证方可上岗;

b)当班工段长、主任按《前提方案/卫生操作标准程序SSOP》的要求对人员卫生进行管理;

4.4.1.2设备清洗消毒的控制

a)当班操作人员严格按照《CIP清洗管理规程》执行设备、管道的清洗消毒程序,工段长监督;

b)每次清洗结束后由当班操作工对烘干塔、流化床在90~95℃以上的条件下保持4~8小时,起到烘干、杀菌消毒作用;

c)严格按照《前提方案/卫生操作标准程序》对维修工具、工器具、零配件在使用、更换前等实施清洗消毒。

4.4.1.3工作环境、空间清洁消毒的控制

a)(操作工)卫生监督员每班定期对生产车间进行通风、清洁、消毒;

4.4.1.4进入流化床前卫生的控制

a)进入流化床前操作工必须穿已消毒的工作服,更换软底鞋;

4.4.1.5其他控制措施

a)进风罩每周更换2~3次,操作工每次更换完好清洁的进风罩,至少双层过滤,必要时生产期间再次更换;

b)操作工定期对塔内的积粉、积垢进行清理,必要时进行洗塔;

c)由质检部对消毒液配制浓度进行检验,并对消毒后的人手、食品直接接触面按《前提方案/卫生操作标准程序》要求的频次进行微生物检验;

d)其他清洗消毒要求参照《前提方案/卫生操作标准程序》相关条款执行。

4.4.1.6纠正及纠正措施

a)生产部对年度健康体检不合格者立即调离喷雾干燥岗位或辞退,个人健康状况不符合者暂停上岗;

b)人员个人卫生不合格,进入流化床前工作服、工作鞋不符合要求者,在管理人员监督下重新进行,直至符合要求;

c)设备管道消毒不彻底、消毒不到位的,由生产管理人员(工段长、主任)监督重新执行消毒程序;

d)烘干塔、流化床烘干时间,温度不符合要求时,由操作组长或工段长监督重新执行;

e)清塔不及时、不彻底,进风罩更换覆盖不符合要求者,在管理人员监督立即进行整改;

f)消毒液浓度配制不合格或杀菌灯开启时间不够、使用过程不符合要求、食品接触面微生物检测超标者,由相应责任人对消毒液浓度进行调整或加强杀菌/消毒过程控制或增加杀菌/消毒频次,直至符合要求;

g)对受影响产品按《不合格品及潜在不安全品管理程序》进行处置,必要时按《纠正或预防措施管理程序》采取纠正或预防措施。

4.4.1.7相关记录

a)人员:

《健康状况登记表》;

b)烘干塔:

《喷雾干燥原始记录单》、《设备维护保养记录》

c)质检部:

《消毒液浓度检测记录》、微生物检测《检化验原始记录》。

4.5食品安全小组负责按《FSMS确认、验证控制程序》定期对操作性前提方案(OPRPs)的实施结果进行验证与评价,并填写《HACCP计划及OPRPs验证检查表》及《验证活动结果分析报告》。

4.6当条件发生改变或有新的危害产生时,由公司食品安全小组及时对危害分析的预备信息、操作性前提方案(OPRPs)及相关程序和指导文件进行更新。

4.7因更新所引起的文件修改按《文件管理程序》执行。

4.8所有记录控制按《记录管理程序》执行。

5相关文件

5.1《CIP清洗管理规程》

5.2《前提方案/卫生操作标准程序SSOP》

5.3《纠正或预防措施管理程序》

5.4《不合格品和潜在不安全品控制程序》

5.5《FSMS确认、验证控制程序》

5.6《文件管理程序》

5.7《记录管理程序》

6相关记录

6.1《杀菌消毒记录》

6.2《环境监视记录》

6.3《杀菌器具使用记录》

6.4《人员出入记录》

6.5《车间交接班记录》

6.7《健康状况登记表》

6.8《设备巡视记录》

6.9《设备维修保养记录》

6.11《CIP清洗原始记录单》

6.12《过程控制检测反馈单》

6.13《纠正或预防措施要求表》

6.14《HACCP计划及OPRPs验证检查表》

6.15《验证活动结果分析报告》

6.16《不合格品处置单》

6.17《奶车检查记录》

6.18《生鲜乳交接单》

6.19《发酵室生产原始记录》

6.20《杀菌灭菌生产原始记录》