机械设计实验 实验报告.docx

《机械设计实验 实验报告.docx》由会员分享,可在线阅读,更多相关《机械设计实验 实验报告.docx(10页珍藏版)》请在冰豆网上搜索。

机械设计实验实验报告

宿迁学院

机械设计实验指导书

机电工程系

2010年9月

实验一带传动弹性滑动测定

一实验问题的提出

由于皮带的弹性模量较低,在带传动过程中会产生弹性滑动,导致带的瞬时传动比不是常量。

另外,当带的工作载荷超过带与带轮之间的最大摩擦力时,带与带轮间会产生打滑,带传动这时不能正常工作而失效。

二实验目的

观察带传动中的弹性滑动和打滑现象以及它们与带传递的载荷之间的关系。

测定弹性滑动率与所传递的载荷和带传动效率之间的关系,绘制带传动的弹性滑动曲线和效率。

了解带传动实验台的设计原理与扭矩、转速的测量方法。

三实验台的构造和工作原理

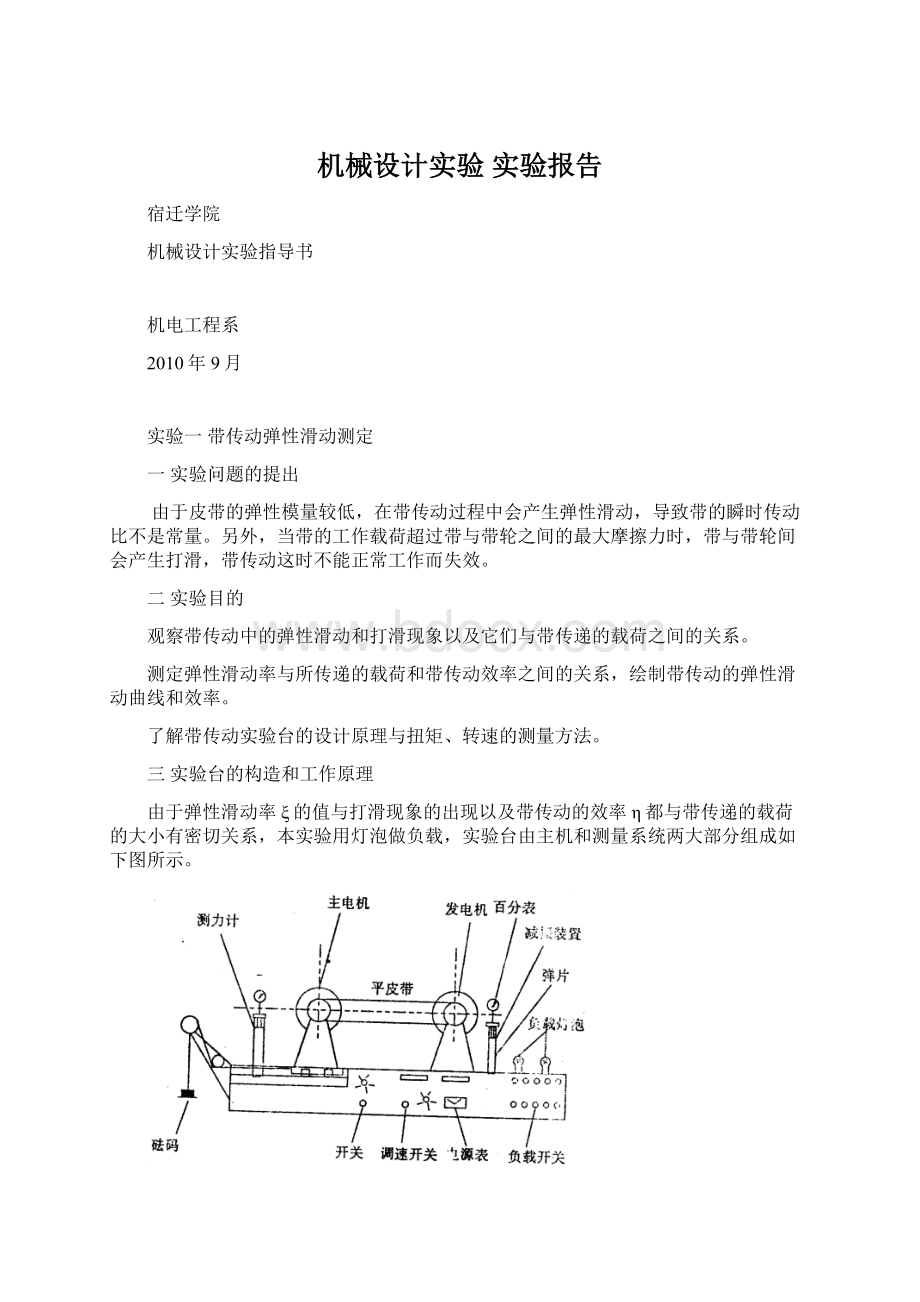

由于弹性滑动率ξ的值与打滑现象的出现以及带传动的效率η都与带传递的载荷的大小有密切关系,本实验用灯泡做负载,实验台由主机和测量系统两大部分组成如下图所示。

主机

主机是一个装有平带的传动装置。

主电机是直流电动机装在滑座上,可沿滑座滑动,电机轴上装有主动轮,通过平带带动从动轮,从动轮装在直流发电机的轴上。

在直流发电机的输出电路上,并联了八个灯泡,每个40瓦,作为带传动的砸在装置。

砝码通过钢丝绳、定滑轮拉紧滑座,从而使带张紧,并保证一定的初拉力。

,开启灯泡,以改变发电机的负载电阻,随着开启灯泡的增多,发电机的负载增大,带的受力增大,两边的拉力差也增大,带的弹性滑动逐步增加。

当带传递的载荷刚好达到所能传递的最大有效圆周力时,带开始打滑,当负载继续增加时则完全打滑。

测量系统

测量系统电转速测定装置和电机的测扭矩装置两部分组成。

(1)光电测速装置

在主动轮和从动轮的轴上分别安装一同步转盘,在转盘的同一半径上钻有一个小孔,在小孔一侧固定有光电传感器,并使传感器的测头正对小孔。

带轮转动时,就可在数码管上直接读出带轮的转速。

(2)扭矩测量装置

主动轮的扭矩T1和从动轮的扭矩T2均通过电机外壳来测定。

电动机和发电机的外壳支承在支座的滚动轴承中,并可绕与转子相重合的轴线摆动。

当电动机启动和发电机加载后,由于定子磁场和转子磁场的相互作用,电动机的外壳将向转子的反向倾倒,发电机的外壳将向转子旋转的同向倾倒,它们的倾倒力矩可分别通过固定在定子外壳上的测力计所测得的力矩来平衡。

即:

主动轮上的扭矩T1=Q1K1L1(Nmm)

从动轮上的扭矩T2=Q2K2L2(Nmm)

式中Q1,Q2-------测力计上百分表的读数

k1,k2-------测力计标定值

L1,L2-------测力计的力臂,均等于120mm

带传动的效率η=从动轮的功率/主动轮的功率=T1N1/T2N2

我们只要测得不同负载下主动轮的转速和从动轮转速以及主动轮的扭矩T1和从动轮的转矩T2,就可算出在不同的有效拉力下的弹性滑动率ξ(ξ=V1-V2/V1×100%,在两个带轮的直径相同时ξ=n1-n2/n1×100%)以及效率η之值。

以有效拉力F为横坐标,分别以不同载荷下的η和ξ为纵坐标,就可画出带传动的弹性滑动曲线和效率曲线

四实验步骤

1.接通电源前,检查调速旋钮是否处于零位置

2.接通电源,实验台的指示灯亮,检查百分表,使百分表指针调零

3.加砝码3Kg,使带具有初拉力。

4.慢慢地沿顺时针方向旋转调速按钮,使电机从开始运转逐渐加速到n1=1000转/分,记录n2,Q1,Q2一组数据。

5.打开一个灯泡(即加载),记录一组n1,n2,Q1,Q2一组数据,注意此时n1和n2之间的差值,也就是带的弹性滑动现象。

6.逐渐增加负载(每次打开一个40瓦的灯泡),重复第4步,直到ξ≥3%左右,若再打开灯泡,则n1,和n2差值迅速增大。

7.绘出弹性滑动和效率曲线,并讨论实验曲线的变化规律,分析其中的原理。

五注意事项

1.实验台为开始传动,实验人员必须注意安全,皮带转动方向严禁站人。

2.调节调速旋钮时,不要突然使速度增大或减小,以免产生较大冲击力,以防损坏测力计。

实验条件

(1)带的种类:

,截面积A=20*2=40mm2

(2)带的初拉力:

2F0=N

(3)张紧方式:

自动张紧

(4)测力杆长度L1=L2=120mm,带轮直径D1=D2=120mm,,测力计标定值K1=K2

(5)包角α1=α2=180o

测量数据记录表

参数数据

序号

n1

n2

ξ

Q1

Q2

η

1

2

3

4

5

6

7

8

五.思考题

1.带传动的弹性滑动与带的初始张紧力有什么关系?

2.带传动的弹性滑动与带上的有效工作拉力有什么关系?

3.带传动为什么会发生打滑失效?

4.针对带传动的打滑失效可采用哪些技术措施予以改进?

实验二齿轮传动效率测定

一、实验目的

1.了解封闭流式实验台结构,弄懂封闭加载原理。

2.了解齿轮传动效率的测定原理,掌握用封闭流式实验台测定齿轮传动效率的方法。

3.测定齿轮减速器的传动效率。

二、实验系统

CLS-1I型齿轮试验台为小型台式封闭功率流式齿轮试验台,采用悬挂式齿轮箱不停机加载方式,加载方便、操作简单安全、耗能少。

在数据处理方面,既可直接抄录数据手工:

计算,也可以和计算机接口组成具有数据采集处理,结果曲线显示,信息储存、打印输出等多种功能的自动化处理系统,该系统具有体积小、重量轻、机电一体化相结合等点。

本实验台用于机械设计等课程的教学实验,可以方便地完成以下实验:

1、了解封闭功率流式齿轮试验台的基本原理、特点及测定齿轮传动效率的方法。

2、通过改变载荷,测出不同载荷下的传动效率和功率。

输出T1—T9关系曲线及η一T9曲线。

其中T1为轮系输入扭矩(即电机输出扭矩),T9为封闭扭矩(也即载荷扭矩)。

η为齿轮传动效率。

如图2所示,实验系统由如下设备组成:

(1)CLS-II型齿轮传动实验台;

(2)CLS-II型齿轮传动实验仪;(3)计算机;(4)打印机。

2、实验机构主要技术参数

(1)试验齿轮模数m=2;

(2)齿数Z4=Z3=Z2=Zl=38;(3)速比i=1;

(4)直流电机额定功率P=300w;(5)直流电机转速N=0~1100r/m;(6)最大封闭扭矩TB=15N.m;(7)最大封闭功率PB=1.5Kw;(8)实验台尺寸:

长x宽x高=900x550x300;(9)电源220V交流/50Hz。

3、实验台结构

实验台的结构如图3所示,由定轴齿轮副、悬挂齿轮箱、扭力轴、双万向连轴器等组成一个封闭机械系统。

电机采用外壳悬挂结构,通过浮动连轴器和齿轮相连,与电机悬臂相连的转矩传感器把电机转矩信号送入实验台电测箱,在数码显示器上直接读出。

电机转速由霍耳传感器4测出,同时送往电测箱中显示。

图3齿轮实验台结构简图

1悬挂电机2转矩传感器3浮动连轴器4霍耳传感器5定轴齿轮副6刚性连轴器7悬挂齿轮箱8砝码9悬挂齿轮副10扭力轴11万向连轴器12永久磁钢

4、效率计算

(l)封闭功率流方向的确定

封闭功率流方向如图3(a)所示,其大小为:

(KW)

该功率的大小决定于加载力知和扭力轴的转速,而不是决定于电动机。

电机提供的功率仅为封闭传动中损耗功率,即:

。

故

单对齿轮

η为总效率,若η=95%,则电机供给的能量,其值约为封闭功率值的1/10,是一种节能高效的试验方法。

(2)封闭力矩T9的确定

由图3(b)可以看出,悬挂齿轮箱杠杆加上载荷后,齿轮9、齿轮9’就会产生扭矩,其方向都是顺时针,对齿轮9’中心取矩,得到封闭扭矩T9:

(本实验台T9是所加载荷产生扭矩的一半),即:

(N·m)

其中:

W一所加砝码重力(N);

L一加载杠杆长度L=0.3m。

三、实验操作步骤

1、人工记录操作方法

(1)系统联接及接通电源

齿轮实验台在接通电源前,应首先将电机调速旋扭逆时针转至最低速“0速”位置,将传感器转矩信号输出线及转速信号输出线分别插入电测箱后板和实验台上相应接口上,然后按电源开关接通电源。

打开实验仪后板上的电源开关,并按一下“清零键”,此时,输出转速显示为“0”,输出转矩显示数为“.”,实验系统处于“自动校零”状态。

校零结束后,转矩显示为“0”。

(2)转矩零点及放大倍数调整

a、零点调整

在齿轮实验台不转动及空载状态下,使用万用表接入电测箱后板力矩输出接口3(见图5)上,电压输出值应在1—1.5V范围内,否则应调整电测箱后板上的调零电位器(若电位器带有锁紧螺母,则应先松开锁紧螺母,调整后再锁紧)。

零点调整完成后按一下“清零”键,待转矩显示“0”后表示调整结束。

b、放大倍数调整

“调零”完成后,将实验台上的调速旋扭顺时针慢慢向“高速”方向旋转,电机起动并逐渐增速,同时观察电测箱面板上所显示的转速值。

当电机转速达到1000转/分左右时,停止转速调节,此时输出转矩显示值应在0.6—0.8Nm.之间(此值为出厂时标定值),否则通过电测箱后板上的转矩放大倍数电位器加以调节。

调节电位器时,转速与转矩的显示值有一段滞后时间。

一般调节后待显示器数值跳动两次即可达到稳定值。

(3)加载

调零及放大倍数调整结束后,为保证加载过程中机构运转比较平稳,建议先将电机转速调低。

一般实验转速调到300—800转/分为宜。

待实验台处于稳定空载运转后(若有较大振动,要按一下加载砝码吊篮或适当调节一下电机转速),在砝码吊篮上加上第一个砝码。

观察输出转速及转矩值,待显示稳定(一般加载后转矩显示值跳动2一3次即可达稳定值)后,按一下“保持键”,使当时的转速及转矩值稳定不变,记录下该组数值。

然后按一下“加载键”,第一个加载指示灯亮,并脱离“保持”状态,表示第一点加载结束。

在吊篮上加上第二个砝码,重复上述操作,直至加上八个砝码,八个加载指示灯亮,转速及转矩显示器分别显示“8888”表示实验结束。

根据所记录下的八组数据便可作出齿轮传动的传动效率η—T9曲线及T1—T9曲线。

五、实验报告

1、将实验数据填入下表,并求出计算值,以T9为横坐标(如图13所示),分别绘出传动效率η-T9曲线和T1-T9曲线。

加载次数

实测值

计算值

W

T1

T9

η

1

2

3

4

5

6

7

8

2、思考题

(1)试分析影响传动效率的因素和提高效率的措施。

(2)试分析封闭功率流式齿轮实验台的工作原理。

实验三轴系结构设计与分析

一实验问题的提出

如何根据轴的回转转速、轴上零件的受力情况、决定轴承的类型;再根据机器的工作环境决定轴系的总体结构;轴上零件的轴向定位与固定、周向的固定来设计机器的轴系,是机器设计的重要环节。

为了设计出合适于机器的轴系,有必要熟悉常见的轴系结构,在此基础上才能设计出正确的轴系结构,为机器的正确设计提供核心的技术支持。

二实验目的

1.熟悉和掌握轴的结构与其设计

2.熟悉轴上零件的常用定位与固定的技术方法

3.熟悉和掌握轴系结构设计的要求与常用轴系结构

三实验设备

1.模块化轴段,用其可组装成不同结构形状的阶梯轴

2.轴上零件:

齿轮、轴、轴承端盖、轴套、支座、轴承以及连接件

四实验步骤

1.从轴系结构设计实验方案中选择设计实验方案。

2.根据实验方案规定的设计条件,确定需要哪些轴上零件。

3.检查轴系结构设计是否合理,并对不合理的结构进行修改。

合理结构应满足下述要求:

(1)轴上零件装拆方便,轴的加工工艺性良好;

(2)轴上零件的轴向固定、轴上零件的周向固定可靠;

(3)一般滚动轴承与轴过盈配合、轴承与轴承支座孔间隙配合;

(4)滚动轴承的游隙调整方便;

4.测绘各零件的实际结构尺寸。

5.将实际零件放回箱内,排列整齐,工具放回原处。

6.在实验报告上,按1:

1比例绘出轴系的设计装配图,图中应标出

(1)各段轴的直径和长度;

(2)滚动轴承与轴的配合、滚动轴承与轴承座的配合、齿轮与轴的配合;

(3)轴及轴上各零件的序号。

方案一

方案二

方案三

方案四

方案五

方案六

方案七

五思考题

1.齿轮在轴上一般采用哪些方式和零件进行轴向固定?

2.滚动轴承一般采用什么润滑方式进行润滑?

3.轴上的两个键槽或多个键槽为什么常常设计成加工在一条直线上?