铜矿一选厂选矿车间生产系统应知应会资料.docx

《铜矿一选厂选矿车间生产系统应知应会资料.docx》由会员分享,可在线阅读,更多相关《铜矿一选厂选矿车间生产系统应知应会资料.docx(15页珍藏版)》请在冰豆网上搜索。

铜矿一选厂选矿车间生产系统应知应会资料

铜矿一选厂选矿车间生产工艺流程及主要设备介绍

铜矿一选厂选矿车间由磨浮系统和精尾系统组成,磨浮工艺采用一段磨矿,水力旋流器分级的生产工艺流程。

原矿由粉矿仓经皮带输送至MQY5500*8500溢流型球磨机,同时补加水,矿浆进入渣浆池,同时补加水稀释,再由渣浆泵输送到φ660mm的水力旋流器进行分级,合格的溢流产品进入浮选系统;沉砂底流返回磨机进行再磨,同时添加CaO,作为抑制剂。

浮选作业采用优先选铜再选硫的生产工艺,其中选铜采用两段粗选、三段扫选、一段精选,铜精矿进入铜精矿浓密机;选铜尾矿进入选硫作业,其中包括一段粗选、一段扫选、一段精选,硫精矿进入硫精矿浓密机,尾矿进入尾矿浓密机。

浮选槽采用KYF/XCF型联合充气机械搅拌式浮选机,粗扫选采用50m3的浮选机,精选采用16m3的浮选机。

精尾系统主要作用为将产出铜、硫精矿以及尾矿分别进入到铜、硫精矿及尾矿高效浓密机内,进行初步浓缩,其中铜、硫精矿浓密机型直径为18m中心传动式浓密机,尾矿浓密机直径为NXZ-53型高效浓缩机。

浓密机溢流上清液直接进行循环再利用,铜硫精矿浓密机底流分别进入陶瓷过滤机进行过滤作业,分别得到水分10%左右的铜、硫精矿,并分别进入铜硫精矿仓内。

利用抓斗机将铜硫精矿分别混匀作为销售的铜、硫精矿。

尾矿浓密机底流经由尾矿水隔离泵系统输送到尾矿库。

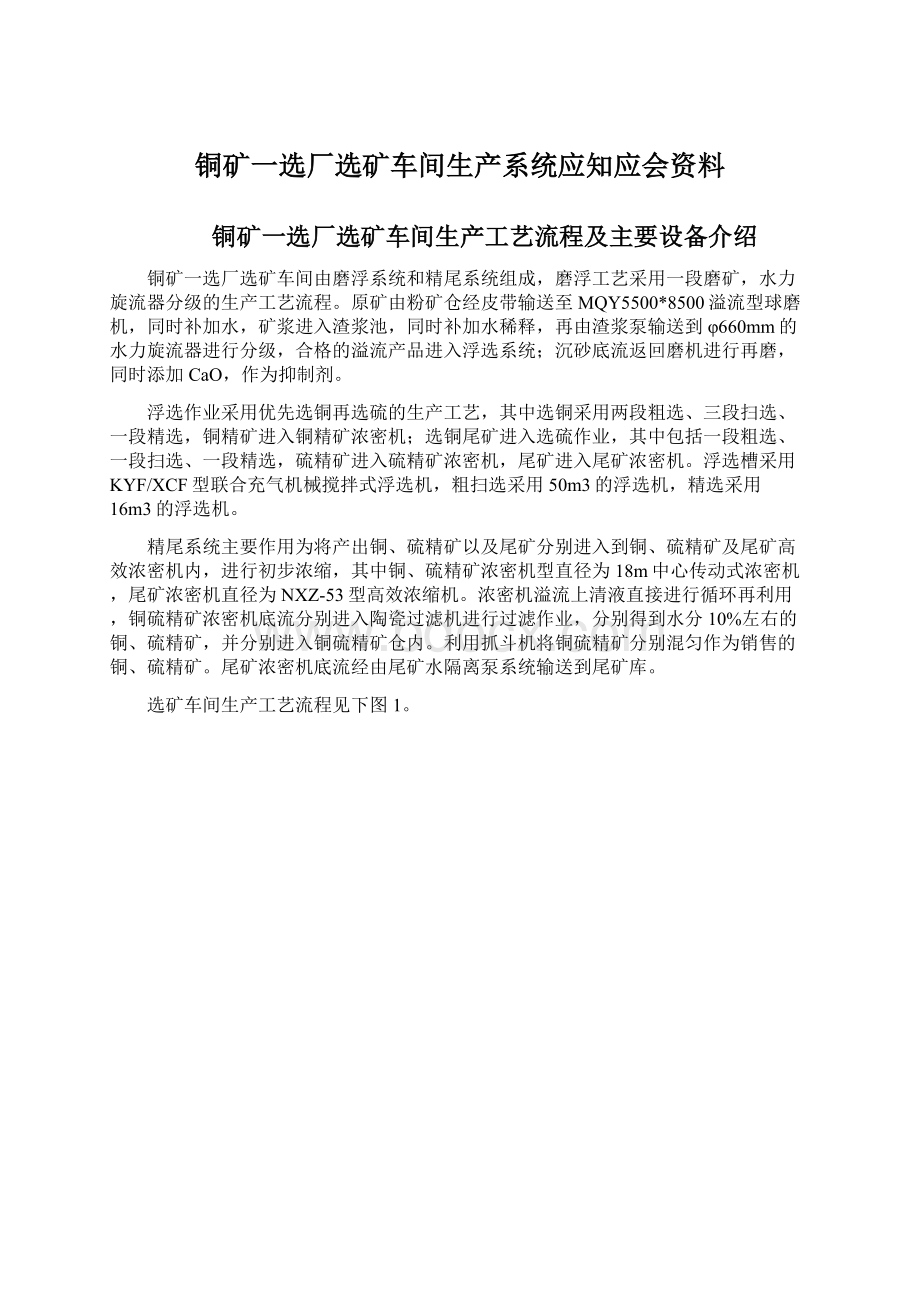

选矿车间生产工艺流程见下图1。

一、选矿车间磨浮系统主要设备工作原理及特点

1集料给料

岗位设备一览表

名称

规格型号

数量(台)

备注

集料皮带

DTⅡ型,B1000,L18.9m,v1.6,0°

2

集料皮带

DTⅡ型,B1000,L12.8m,v1.6,0°

2

转运皮带

DTⅡ型,B1000,L88.7m,v1.6,14°

1

给矿皮带

DTⅡ型,B1000,L22.7m,v1.6,12°

1

2磨浮分级

岗位设备一览表

名称

规格型号

数量(台)

备注

湿式溢流型球磨机

MQY5500ⅹ8500

1

水力旋流器

Ф660ⅹ12

12

离心渣浆泵

16/14TU—AH,450r/min

2

2.1球磨机

2.1.1工作原理

本机为溢流型球磨机,物料和一定量的水通过进料部,由给料端端盖中心处进入筒体内部,电动机经空气离合器、大小齿轮装置带动装有介质(钢球)的筒体旋转,物料受到球的撞击以及处于球之间和球与筒体衬板之间的研磨,充分暴露出新鲜表面,得到充分混合,最后经出料筛的排料孔排出磨机,完成粉磨

过程。

2.1.2产品规格与技术参数

1、设备规格:

Φ5500×8500

2、筒体内径:

5500mm

3、筒体有效长度:

8500mm

4、充填率:

30%

5、有效容积:

185m3

6、钢球最大装载量:

300t

7、磨机工作转速:

13.7r/min

8、设备转向:

左旋(左旋:

由出料端面向进料端,筒体转动方向为逆时针)

2.1.3影响磨机生产能力的因素

1、处理原矿的性质;

2、分级机溢流浓度和细度;

3、磨机转速;

4、衬板类型;

5、介质添加制度;

6、磨矿浓度和给矿速度;

7、球料比和返砂比。

2.2水力旋流器

水力旋流器是利用回转流进行分级的设备,并也用于浓缩、脱泥(也可以脱砂)、以至于分选。

由于它的结构简单,便于制造,处理量大,且工艺效果良好,应用广泛。

图3水力旋流器

2.2.1工作原理

矿浆在一定压力下通过切线向进料口给入旋流器,于是在旋流器内形成一个回转流。

在旋流器中心处矿浆速度达到最大,因而产生的离心力也最大。

矿浆向周围扩展运动的结果,在中心轴周围形成了一个低压带。

此时通过沉砂口吸入空气,而在中心轴处形成一个抵押空气柱。

作用于旋流器内矿粒上的离心力和矿粒的质量成正比,因而在矿粒密度接近时可按粒度大小分级。

矿浆在旋流器内既有切向回转运动,又有向内的径向运动,而靠近中心的矿浆又沿轴向向上(溢流管)运动,外围矿浆则主要向下(沉砂口)运动。

细小颗粒离心沉降速度小,被向心的液流推动进入零速包络面由溢流管排出,成为溢流产物;而较粗颗粒则借较大离心力作用,保留在零速包络外,最后由沉砂口排出,成为沉砂产物。

零速包络面的位置大致决定了分级粒度。

2.2.2影响水力旋流器工作因素

1、给矿管直径dG;

2、溢流管直径dy;

3、沉砂口直径dc;

4、旋流器的锥角;

5、给矿压力p;

6、水力旋流器台数。

7、给矿浓度、给料的粒度和密度组成

2.2.3现场使用旋流器型号

RD660-GT旋流器。

用于分级、浓缩,其技术参数为:

内径660mm;锥度20度;给矿口径250mm;溢流管径220mm;沉砂口径120mm;处理能力200-450m3/h;分级粒度60-250µm。

3浮选

岗位设备一览表

名称

规格型号

数量(台)

备注

充气搅拌式浮选机

XCFⅡ-50

7

吸入槽

充气搅拌式浮选机

KYFⅡ-50

13

直流槽

充气搅拌式浮选机

XCFⅡ-16

2

吸入槽

机械搅拌式浮选机

KYFⅡ-16

4

直流槽

搅拌桶

φ4500×4500

1

螺旋输送机

LS200,L7.5m

2

搅拌槽

BC3.5×3.5,27m3

2

渣浆泵

70/50C-AH,2000r/min,Q33m3/h,H34m

2

离心鼓风机

C400-1.5

2台

3.1浮选机工作原理

KYF/XCF大型充气机械搅拌式浮选机工作原理为:

当叶轮旋转时,槽内矿浆从四周经槽底由叶轮下端吸入叶轮叶片间,同时,由鼓风机给入的低压空气经空心主轴进入叶轮腔的空气分配器中,通过分配器周边的孔进入叶轮叶片间,矿浆与空气在叶轮叶片间进行充分混合后,由叶轮上半部周边排出,排出的矿流向斜上方运动,由安装在叶轮四周斜上方的定子稳定和定向后,进入到整个槽子中。

矿化气泡上升到槽子表面形成泡沫,泡沫自溢到泡沫溜槽中,一部分矿浆返回叶轮区进行再循环,另一部分则通过槽间壁上的流通孔进入下槽进行再选别。

3.2主要控制参数

1、液位;

2、充气量;

3、石灰乳浓度:

2、选矿车间精尾系统主要设备工作原理及特点

1中心传动式浓缩机

中心传动式浓密机是由浓密池、耙架、传动装置、耙架提升装置、给料装置、卸料装置等组成

耙式浓密机是冶炼厂常见的设备,圆柱形浓密池用水泥或钢板做成,池底是平或略带圆锥形,在池壁的上缘有排除溢流的环形槽,需要浓密的矿浆沿着桁架上的给料槽流入池中心的受料筒,受料筒下部浸没在浓密池澄清面下。

在浓密机的正中央安有一根竖轴,轴的末端固定一个十字形耙架,耙架的下面装有刮板,耙架与水平面成8-15℃。

竖轴由电机经蜗杆减速器传动,浓缩了的物料被耙架刮板刮入池中心的卸料斗排出,澄清溢流池水池上部溢流池槽溢出。

1.1NZ型中心传动自动提耙浓缩机

(1)用途

中心传动式浓缩机主要用于选矿过程中湿选精矿的脱水处理,系作脱水第一阶段——浓缩之用。

一般设置于精选与过滤设备之用,有时也用作精选之前脱水。

同时在化学工业、造纸和选煤厂也可用来脱水作业。

1.2NXZ-53型高效浓缩机

2真空陶瓷过滤板结构及工作原理图

陶瓷过滤板的特殊材质及结构决定了它的特点,一般强度好,耐磨损耐腐蚀,使用寿命长,同时因为其强度好,微孔无变形,技术指标稳定无波动;二是微孔小(1.5μm左右),毛细作用强,滤液自动吸入微孔中,真空泵的作用是把滤液排出,节约能耗;并且由于工作时微孔过水不过气,过滤压差高(真空度可达0.098Mpa),滤饼水分低,过滤机利用系数高是因为微孔小,使得滤液中的悬浮物含量低(鞍钢东鞍山烧结厂实测为21mg/L),滤液清澈,可作现场环水使用,杜绝环境污染及金属流失,节约水资源。

2.1陶瓷过滤机结构及各部件作用

陶瓷过滤机主要由辊筒系统、搅拌系统、给排矿系统、真空系统、滤液排放系统、刮料系统、反冲冼系统、联合清洗(超声波清洗、自动配酸酸洗)系统、全自动控制系统、槽体、机架几部分组成,各系统组成及作用如下:

辊筒系统:

由主轴、辊筒体组成;主轴一端连接驱动电机、减速机,另一端与分配头相配合;辊筒体上焊接有环板,其上安装陶瓷过滤板;陶瓷过滤板通过管道与分配头相通。

辊筒部分是陶瓷过滤机的核心,它与真空系统相配合完成固体与液体的分离。

搅拌系统:

由驱动电机、减速机、水平轴、连杆、曲柄和耙架组成,在驱动装置的带动下,经各零件将动力传递耙架,浸没在矿浆中的耙架往复摆动,对矿浆进行搅拌,防止其沉淀。

给排矿系统:

主要由气控胶阀、液位计和相关管路组成。

该系统与自动控制系统相配合,给矿部分按预设的液位,自动控制给矿胶阀的开关,从而控制给矿量;排矿部分按清洗工艺的要求,控制排矿胶阀的开关,实现排矿或贮矿。

真空系统:

由真空泵、滤液罐、和相关管路构成。

真空泵运转,在滤液罐中形成真空,相关管路一端连接在滤液罐上,另一端通过分配头与陶瓷过滤板相通,将固体物吸附在滤板表面,滤液吸入滤液罐。

滤液排放系统:

由滤液泵及相关管路组成。

滤液泵运转,经由管路,将滤液罐中的滤液排出。

刮料系统:

由刮刀、刮刀架及固定螺栓构成。

其作用得将吸附于滤板表面的滤饼刮落。

反冲洗系统:

由管道泵、清洗管路、过滤器、气动阀、手动阀及管路构成。

为减轻滤板及刮刀的磨损,刮刀与滤板之间留有间隙,滤饼刮除后,滤板表面残留一物料薄层,为保证滤板的过滤效率,通过滤液泵将一部分滤液打回,经清洗管路、分配头,对滤板进行反冲洗。

联合清洗系统:

由超声波清洗(包括超声波发生器、超声波振板)和酸洗(包括贮酸箱、酸泵、清洗管路)组成。

滤板工作一定时间后,由于堵塞及其它物质的粘附,过滤效率下降,通过联合清洗对滤板进行再生。

矿槽冲洗系统:

设备联合清洗之前,矿槽中的矿浆经放矿阀放掉,冲洗系统利用环水对矿槽进行彻底冲洗,以清除残留物料,保证联合清洗效果,联合清洗完毕后,冲洗系统再次冲洗矿槽,以清除残留酸液。

该系统主要由管路、阀门构成,安装于机架和矿槽中。

全自动控制系统:

由PLC、触摸屏、液位计、变频器、电磁阀、气动阀及其它电器元件组成。

根据物料性质及用户要求,对陶瓷过滤机运转、清洗等各种参数进行设置并实现全自动控制或手动控制、单体或集中控制。

槽体:

装载过滤物料。

机架:

承载除滤液泵、贮酸箱之外的陶瓷过滤机其它部件。

2.2陶瓷过滤机的工作分以下几个过程:

吸浆过程:

在驱动装置的带动下,辊筒连同过滤板围绕主轴朝刮刀方向旋转,在真空泵负压作用下,浸没在矿浆中的陶瓷过滤板吸附矿浆,固体物吸附在滤板表面,滤液吸入滤液罐中由滤液泵排放掉。

吸干过程:

滤板旋转出液面,在真空泵产生的负压下,吸附在滤板表面的滤饼被干燥,滤液吸入滤液罐中由滤液泵排放掉。

刮料:

吸附着被干燥后滤饼的过滤板转过刮刀时,刮刀将滤饼刮落,经由输送设备运到目的地。

反冲洗过程:

刮除滤饼后,滤液泵将一部分滤液经由清洗管路、分配头打入过滤板,从内向外将残留在其表面的物料冲洗掉,保持滤板的过滤效率。

联合清洗过程:

陶瓷过滤板与以往过滤介质最大的不同点就是使用寿命长,可以反复使用,工作一段时间后的过滤板与其它过滤介质一样,会发生堵塞,为恢复其技术性能,经过一段时间运行后,按照设定的时间和程序,在PLC控制下,设备自动进入联合清洗过程,此时,设置在矿槽内的超声波振板以30KHz左右的频率进行振动,振动产生的气泡发生“空化作用”,对过滤板表面的附着物进行“轰击”,以机械方法促使其脱落,实现对滤板表面的清洗;酸洗(通常用稀硝酸)是将酸与清水混合(浓度1—3%)经分配头打入过滤板,从内向外对滤板微孔内的堵塞物进行溶洗。

经过联合清洗,滤板重新恢复到过滤前的性能。

2.3陶瓷过滤板的构造及特点

陶瓷过滤板是陶瓷过滤机的核心部件,属于多孔功能陶瓷新型材料,其上布满纵横交错、互相贯通的毛细微孔(孔径1.5µm左右),由于毛细作用,陶瓷过滤板接触待过滤料浆后,液体无需外力作用,自动进入微孔通道中,固体被阻隔在滤板表面。

其结构及原理见下图。

3水隔离泵

以单个隔离罐为例。

如下图所示,在隔离罐内,有一浮球,浮球的上端是清水,下边是尾矿浆。

由高位供浆仓供给的尾矿通过进浆逆止阀1进入隔离罐,这时浮球向上运动,此时,回水清水阀4打开,浮球上部清水通过此阀回到循环清水池内;当尾矿浆(隔离球)到达上部传感器位置时,清水阀4关闭,清水阀3打开,清水泵的高压水,通过进水清水阀3向罐内注入高压清水。

高压清水的压力通过浮球6传递给尾矿浆,这时进浆逆止阀1关闭,排浆逆止阀8打开,通过排浆管道使尾矿浆排入尾矿库。

当隔离球行至最下面传感器2位置时,进水清水阀3关闭,回水清水阀4打开。

此时,完成一个隔离罐的进排浆的过程。

同时并进入了下一个进排浆的循环过程。

一台水隔离浆体泵有三个隔离罐,每个隔离罐均通过工业控制机的程序控制清水阀的开关,重复进排浆的过程,三个隔离罐的工作的时间间隔120度,使整台泵的供排浆过程连续、达到连续排浆的目的(见水隔离泵原理图)。

三、选矿车间主要工艺控制

1磨浮系统

设备运转率

≥95%(扣除计划检修天数)

电耗

≤22kwh/t

1.1磨矿分级岗位

台时处理能力

≥380t/h(入磨粒度≤12mm)

磨矿浓度

73%~76%

磨矿排矿口细度

-200目含量≥20%

分级浓度

55%~60%;

分级溢流浓度

33%~35%

分级溢流细度

-200目含量59%~63%

旋流器给浆压强

0.06Mpa~0.08Mpa

沉砂嘴直径

110mm~120mm

磨机充填率

30%~33%

分级效率

≥55%

返砂比

≤400%

钢球耗量

按实际钢球耗量添加

钢球补加方式

每班补加上班消耗钢球

浓度测定频次

每2小时测定一次瞬时浓度

细度测定频次

每2小时测定一次瞬时细度并计算返砂比

1.2浮选岗位

粗选一PH值

9.5~10.5

粗选二PH值

10~11

铜精矿铜品位

18%-22%

铜精矿铜回收率

<0.3%

≥82%

0.3%--0.35%

≥84%

0.35%--0.4%

≥85%

0.4%--0.45%

≥86%

≥0.45

≥87%

硫精矿硫品位

≥43%

硫精矿硫回收率

≥45%

选铜尾矿铜品位

≤0.055%

石灰乳浓度

5~10%

药剂名称

配制浓度(%)

每桶药剂加入量(kg)

计算水量(m3)

丁铵黑药

10%

125

1.08

丁基黄药

10%

120

1.08

水玻璃

10%

1900

17.10

2精尾系统

2.1铜、硫精矿18m浓密机岗位

控制点名称

控制项目

指标

取样方式

检验频次

检验方式(检验人)

浓密机

底流产品浓度

55%~65%

瞬时样

二次/每小时

岗位自检

溢流浓度

<0.5g/l

瞬时样

2.2精矿陶瓷过滤机岗位

2.2.1设备台时处理量:

10~15t/h.台;

2.2.2滤饼水分:

≤10%;

2.2.3设备真空度:

≥600mm汞柱(0.08Mpa)。

2.3精矿抓斗机岗位

2.3.1当班精矿应及时搬运,不得无故积堆;

2.3.2每班翻堆2-3次。

2.4尾矿输送岗位

控制点名称

控制项目

指标

取样方式

检验频次

检验方式(检验人)

浓密机

底流浓度

40%~45%

瞬时样

二次/每小时

岗位自检

溢流浓度

3g/l

瞬时样

四、选矿车间突发事故应急情况处置

1硝酸库发生泄露事故应急预案

1.1目的

避免泄露的硝酸对设备和人员造成损害,保障员工生命及公司财产的安全,根据我厂实际情况特制定本预案。

1.2范围

适用于紫金山金铜矿铜矿第一选矿厂精尾矿车间硝酸库泄露应急处理。

成立以厂长担任总指挥,车间相关负责人等组成的应急处置指挥部。

指挥部设在厂办公室,作为应急处理指挥调度中心。

电话:

(0597)3563011。

成立以精尾矿车间操作工、机修工等为主力的车间应急队伍,队长由精尾矿车间兼职安全员蓝华生担任。

期间设立5—10名人员为应急队员。

有人员变动时,应及时补充调整。

1.3职责

当班人员一旦发现硝酸库泄露,应立即向车间安全员报告,车间安全员接到报告后应立即向车间主任汇报并向厂领导汇报。

厂安全员接到硝酸库泄露的消息后应立即组织厂里有关人员赶赴事故点根据相关情况指导员工采取适宜的防范应急措施。

当班人员用大量干土或干沙子吸收硝酸。

现场人员应听从安全员、车间领导的指挥调动。

1.4应急设施及材料

车间应常备干沙子或干土、工业水、灭火器、铁锹、锄头、畚箕、防毒面具、耐酸塑胶手套、耐酸防护眼镜。

1.5应急措施

车间应每个月检查应急设施。

在应急的情况下,急需救援物资时,经指挥部领导口头同意,可先发放物资后补办有关手续。

在事故期间,指挥部应组织人员积极采取措施进行处理。

应急期间指挥部领导成员、各负责人及成员的手机、对讲机一律不得关机,并保持电话的畅通。

应急期间无特殊情况任何人不准请假。

现场一切人员必须正确穿戴好个人防护用品。

应急期间保证指挥车和工作车。

事故在我厂人员和技术条件下无法解决的情况下,应立即拔打3333或31111向调度室报告,请求支援。

1.6报告制度

若发生重大灾情时,应立即报告公司领导和相关部门,并在事故当天提交书面报告,报告内容包括灾情发生的时间、地点、伤亡人数、诱发因素,造成的直接、间接经济损失,并提出对策、措施和今后防范的工作意见。