江南大学化工学院高聚物合成工艺学期末考点级.docx

《江南大学化工学院高聚物合成工艺学期末考点级.docx》由会员分享,可在线阅读,更多相关《江南大学化工学院高聚物合成工艺学期末考点级.docx(11页珍藏版)》请在冰豆网上搜索。

江南大学化工学院高聚物合成工艺学期末考点级

聚合物合成工艺学期末考试要点

一、生产流程评价

1、连续生产

2、间歇生产

二、自由基聚合生产高分子的特点

1、所得的聚合物或共聚物都是C-C主链的线性高分子量聚合物

2、它们在纯粹状态下是固体物

3、由于分子结构的规整性较差,多数为无定型聚合物

4、它们的物理状态与其玻璃化转变温度有关。

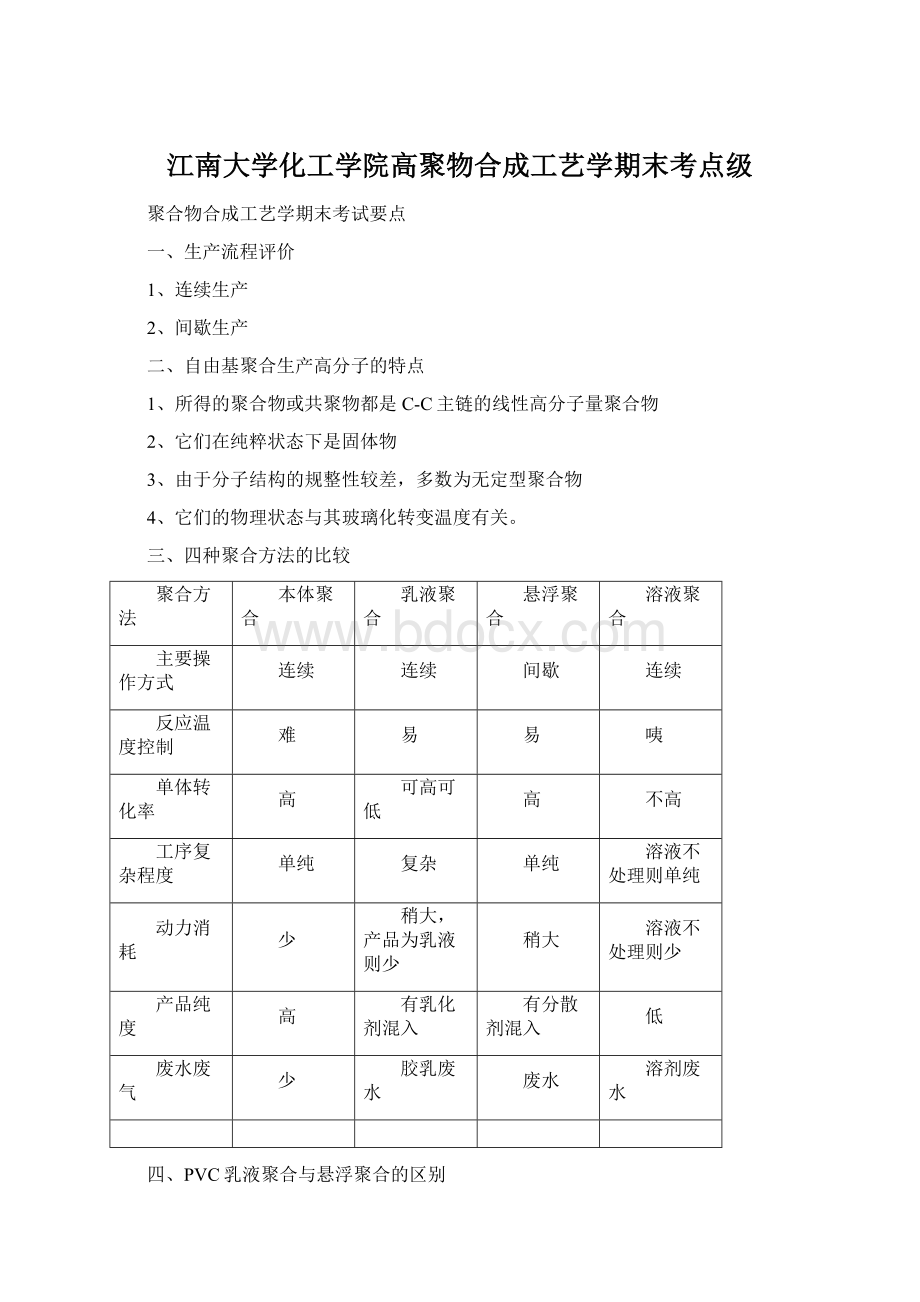

三、四种聚合方法的比较

聚合方法

本体聚合

乳液聚合

悬浮聚合

溶液聚合

主要操作方式

连续

连续

间歇

连续

反应温度控制

难

易

易

咦

单体转化率

高

可高可低

高

不高

工序复杂程度

单纯

复杂

单纯

溶液不处理则单纯

动力消耗

少

稍大,产品为乳液则少

稍大

溶液不处理则少

产品纯度

高

有乳化剂混入

有分散剂混入

低

废水废气

少

胶乳废水

废水

溶剂废水

四、PVC乳液聚合与悬浮聚合的区别

1、喷雾干燥后产品聚氯乙烯的形态都是粉末状

2、悬浮聚合得到产品粒径约在100微米左右,乳液聚合喷雾干燥后的粒径则在10微米范围

3、加入增塑剂调和以后,乳液聚合喷雾干燥产品生成糊状分散体系,静置后不沉降,悬浮聚合产品则不能生成糊状物。

(这就是当前PVC树脂绝大多数是悬浮法生产,但乳液法并未被淘汰的原因)

五、自由基聚合合成橡胶一般采用什么工艺?

为什么?

乳液聚合。

因为合成橡胶在室温下为弹性体状态,容易粘结成块,因此一般不能用本体聚合和悬浮聚合方法进行生产,如果用溶液聚合方法则必须增加溶剂回收工序,成本提高了。

六、本体聚合的特点

优点:

聚合过程中无其他反应介质,产品纯度高,工艺过程较简单,无回收工艺,成本低

缺点:

1、散热困难。

原因:

a体系相对放热量大

b单体聚合物比热小

c传热效率低(高分子相当于保温材料,传热=链段运动)体系粘度大导致传热困难。

解决方法:

a采用分段聚合(预聚合)

b设计反应装置时尽可能增加传热面积(采用塔式、釜式反应装置)

c向单体中添加聚合物以降低单位质量物料放出的热量,降低转化能

2、凝胶效应,引起单体不完全聚合

解决方法:

后处理回收未反应的单体

七、悬浮聚合的特点

优点:

1、散热容易

2、以水作为溶剂,成本低,溶液产品易沉淀,分离方便

3、产品颗粒形态好,符合不同粒径要求

4、体系粘度低,温度易控制,产品质量稳定,易搅拌,杂质易除去,回收方便

缺点:

带有少量分散剂残留物,不易产生透明,绝缘性好的产品

(分子量比溶液聚合高,杂质比乳液聚合少)

八、油相在水相中稳定的条件

1、在有机分散相与水连续相的界面之间应当存在保护膜或粉状保护层以防止液滴凝结。

2、反应器的搅拌装置应具备有足够的剪切速率以使凝结的液滴重新分散。

3、搅拌装置的剪切力应当能防止两相由于密度的不同而分层。

保护胶的作用原理:

能够作为保护胶的水溶性高分子化合物应具有两性特性,即其分子的一部分可溶于有机相,而另一部分可溶于水相。

是具有适当亲水-亲油平衡值(HLB)的高分子化合物。

它们与表面活性剂的主要区别在于表面活性剂都是小分子化合物,溶于水后明显降低水的表面张力,而作为保护胶的都是高分子化合物,溶于水后,表面张力降低很少。

保护胶的作用在于当两液滴相互接近到可能产生凝结的距离时,两液滴之间的水分子被排出而形成高分子薄膜层,从而阻止了两液滴凝结,或两个相互靠近的液滴之间的液体薄层移动延缓,以致在临街凝结的瞬间内两液滴不能发生凝结。

九、分散剂要求

1、亲水亲油,具有高度分散性,在液滴表面形成保护层,防止液滴凝结。

2、对聚合物不能产生阻聚和缓聚作用。

3、易于分离

4、在聚合条件下稳定性好。

十、溶液聚合特点

优点:

1、散热容易(相对于本体聚合)

2、不易形成支化和交联聚合物,生成比较纯的线性聚合物,因为聚合物浓度较低。

缺点:

1、单体浓度较低(聚合速率较低,生产效率较低)

2、分子量相对较小(聚合物中存在向溶剂进行链转移)

3、后处理复杂,易产生污染。

十一、溶剂的选择与作用

主要是有机溶剂或水

1、溶剂对聚合速率的影响(引发剂分解速率是由诱导效应引起的)

a、用水作溶剂,无影响

b、偶氮类引发剂也影响不大,过氧化物类引发剂影响较大

2、溶剂对分子量的影响(CS越大,分子量越小)

3、溶剂对分子结构形态的影响

a、不良溶剂:

聚合物分子在溶剂中呈蜷曲状,粘度小

b、良溶剂:

聚合物分子在溶剂中呈伸展状态,粘度大

十二、乳液聚合特点

优点:

1、散热容易

2、分散体系稳定性优良,溶液稳定性非常好。

3、体系粘度低,工业生产易控制

4、聚合物分子量最大

缺点:

1、产物纯度低,加入的大量乳化剂很难除掉

2、需要固体产品时,后处理复杂(破乳较为复杂)

十三、乳化剂的作用原理

1、使分散相和分散介质的界面张力降低,也就是降低了界面自由能,从而使液滴自然聚集的能力大大降低

2、便面活性剂分子在分散相液滴表面形成规则排列的表面层

3、液滴表面带有相同的电荷而相斥,阻止了液滴聚集

CMC:

临界胶束浓度

HLB:

亲水亲油平衡值(较低时,选用油包水的乳化剂,较高时,选用水包油的乳化剂)

浊点:

加热到一定温度,溶液由透明变成浑浊,此时为浊点。

非离子聚合在浊点以下。

三相点:

乳化剂的真溶液、胶束、固体相同时存在时的温度。

离子型表面活性剂,聚合在三相点以上。

十四、破乳的几种方法(重点掌握1、2)

1、加入电解质(为最简便的方法,只适用于离子型乳化剂)。

胶乳中固体粒子存在有动电位,它对于电解质是敏感的。

乳液聚合体系中有少量电解质,可以起增大胶乳粒径,降低胶乳粘度的作用。

但用量超过临界值,则产生胶乳微粒凝结而起破乳的作用。

阴离子乳化剂用碱破乳,阳离子乳化剂用酸破乳。

2、改变pH值的破乳。

有点表面活性剂会因为pH值改变转化为脂肪酸,失去乳化作用。

3、冷冻破乳。

4、机械破乳。

强烈搅拌。

十五、聚合过程中三个阶段体系中组成变化规律

1、成核阶段。

乳胶相产生。

胶束不断减少,乳胶粒子不断增加,速率相应增加,单体液滴数不变。

体系中有:

水相,单体相,胶束相,乳胶相。

胶束相的消失标志着成核阶段的结束。

2、恒速阶段。

胶束消失,只有水相,单体相,乳胶相。

乳胶粒子不断长大,数量恒定,单体液滴的存在使乳胶相内的单体浓度保持恒定,因此聚合速率也恒定。

单体相消失标志着恒速阶段结束。

3、降速阶段

单体相消失,只有水相和乳胶相。

十六、乳液聚合成核机理(水相中自由基增长为聚合物胶乳颗粒的途径)

1、进入胶束成核生成胶乳粒子

2、在水相中增长,达到一定聚合度后析出吸附水相中的乳化剂而稳定,增长为胶乳粒子

3、进入单体液滴中聚合为胶乳粒子

4、进入已存在的胶乳粒子中进行增长

十七、乳液聚合聚合速度和分子量的控制

十八、缩聚反应如何提高分子量

十九、缩聚反应中多釜串联优点

1、从真空度考虑可以降低对真空度的要求,可提高利用率,操作条件稳定,可以减少对真空度要求甚高的最后一个釜的体积。

2、从回收小分子方面考虑,后期不需要设计回收装置,可提高其利用率。

3、从搅拌方面考虑,最后一个缩聚釜需要特别设计结构形式和搅拌器,若用一个釜效果不好,且不适合酯化反应。

二十、溶液缩聚中溶剂作用(主要掌握1、2、3、4)

1、降低反应温度,稳定反应条件,易控制反应程度。

2、使难熔单体原料溶解为溶液以促进化学反应,可避免单体分解还可使生成的缩聚物溶解或溶胀便于继续增长,增加分子量。

3、降低反应物料体系的粘度,吸收反应热,有利于热交换,便于搅拌控温

4、可与反应生成的小分子副产物形成共沸物带出反应体系,或与小分子化合物发生化学反应以消除小分子副产物。

5、溶剂兼有缩合剂的作用

6、可产生催化作用

7、直接合成缩聚物溶液用于涂料或粘合剂。

二十一、界面聚合机理

PTC相转移催化剂:

可以提高水相中反应物在有机相中的分配系数。

因此可以提高聚合物的形成速度,提高产品分子量以及收率。

二十二、聚酯树脂的固相缩聚过程即后缩聚过程包括聚酯的结晶、干燥和后缩聚三个阶段,可在同一反应釜中完成。

图5-7

二十三、缩聚工艺方法的比较

要求及条件

熔融缩聚

溶液缩聚

界面缩聚

物料纯度

高纯度

不严格

不严格

热稳定性

高

不严格

不严格

摩尔比

等摩尔

可以不等摩尔

无要求

反应温度

高

与溶剂沸点有关

室温-100°C

压力

高真空

常压

常压

反应设备

特殊结构、密封性高

简单

简单

补充:

二元酰氯参与的界面聚合,为了使反应顺利进行注意要点

1、水相中必须存在能够中和副产物HCl的无机碱类化合物,以免季铵盐生成。

2、无机碱浓度不能太高,过高酰氯可水解为不能参加反应的羧酸基团,不仅降低了聚合速度,而且生成了单功能酰氯,从而显著的限制了产品平均分子量的增长,所得缩聚物的分子量分布宽。

3、反应活性要高,不能与二元醇反应。

二十四、异氰酸酯的化学反应

1、聚氨酯合成原理

2、异氰酸酯与含有活泼氢化合物之间的反应。

反应活性:

胺>醇>水>酚

二十五、异氰酸酯指数

扩链:

分子量不高的聚合物,通过末端活性基团的反应使分子相互连结而增大分子量的过程,称为扩链,相应的反应称为扩链反应。

二十六、三聚反应应用(考填空)

异氰酸酯的自聚反应中三聚反应最为重要,由它可以制取优异的油漆涂料及耐温、阻燃的硬质泡沫塑料。

方程式:

二十七、泡沫塑料组分(给配方,指出各物质为以下哪一类)

1、异氰酸酯。

2、聚醚或聚酯多元醇。

制备软泡时,要求MC值大,故采用分子量较大的多元醇。

3、催化剂。

为叔胺类化合物或者有机锡类化合物

4、发泡剂。

为水或低沸点卤代烃。

5、泡沫稳定剂。

有机硅。

降低原料各组分的表面张力,增加互溶性及稳定发泡过程,有利于得到均匀的泡沫微孔结构。

6、开孔剂。

直链烃或脂环烃

7、阻燃剂。

含卤、磷的化合物

二十八、聚酯多元醇和聚醚多元醇的比较

特点

聚酯多元醇

聚醚多元醇

发展特点

在煤化学基础上发展

以石油化工为基础而发展

特点

分子主链中含有酯键,极性大

含有醚键,主链柔软

制得聚氨酯材料的性能

耐温、耐磨及耐油性较好,机械强度较高,耐低温、水解性差

制品较柔软,水解性、回弹性及耐低温性较好,机械强度、氧化稳定性较差。

合成工艺及原料

合成工艺较为复杂,原料不充分,价格贵

原料来源丰富,成本低廉

应用范围

聚氨酯合成革、橡胶及鞋类制品

大量用于聚氨酯泡沫塑料

二十九、离子交换树脂应用流程

操作周期分为四个阶段。

交换-反洗-再生-正洗。

1、交换。

原水自交换柱上端经分配器流下,通过各交换柱树脂层,出水为净化水。

2、反洗。

当树脂交换量下降到规定的终点时,反向用水冲洗树脂以除去杂质和破碎的树脂,松动树脂层。

3、再生。

自上而下或自下而上通入浓度为百分之几的再生药剂,使离子交换树脂恢复交换能力。

4、正洗。

自上而下或自下而上通入清水进行淋洗树脂,洗去再生药剂,即可重新投入下一循环操作。

三十、混合床再生

先分离后再生。

把混合树脂放入盐水中,阳离子树脂会沉在盐水底部,阴离子树脂会浮在上部(阴阳离子树脂在生产设计中密度不同),然后再分别再生。

三十一、LDPE生产流程和添加剂。

考点:

画流程图

(1)

1、熔融指数:

在标准的塑性计中,加热到一定温度,使聚合物熔融后,承受一定的负荷在10min中内经过规定的孔径挤压出来的树脂重量克数。

2、PE中添加剂的作用

a、抗氧剂。

为了防止PE在成型过程中受热时被氧化,防止使用过程中老化。

b、润滑剂。

为了防止成型过程中粘结模具(油酸酰胺和胺类)

c、开口剂。

为了使吹塑制成的PE塑料袋易于开口(硅胶SiO2、铝胶Al2O3)

d、抗静电剂。

为了防止表面积聚静电(含有氨基或羟基等极性基团而又可溶于PE中,不挥发的聚合物)

三十二、生产LDPE管式法和釜式法的比较

项目

釜式法

管式法

压力

约110-253MPa,可保持稳定

约333MPa,管内产生压力降

温度

可以控制在130-280某一范围

可高达330,管内温度差较大

物料流动状况

在每一反应区内充分混合

接近柱塞式流动,中心至管壁表面为层流

反应器表面清洗方法

不需要特别清洗

用压力脉冲法清洗管壁表面

产品PE分子量分布

窄

宽

三十三、三代催化剂

催化剂体系

催化剂效率

工艺特点

活性,kg聚丙烯/g催化剂

kg聚丙烯/gTi

等规指数质量%

第一代TiCl3-AlEt2Cl

0.8-1.2

3-5

88-93

须脱灰脱无规物

第二代

TiCl3+AlEt2Cl+路易斯碱

3-5

12-20

92-97

脱灰脱活

不脱无规物

第三代

MgCl2载体TiCl4AlEt3

5-20

300-800

大于等于98

革去脱灰和脱无规物工序

三十四、淤浆法生产PP稀释剂的作用和要求

作用:

用烃类作为稀释剂,使丙烯在聚合反应中与悬浮在烃类稀释剂中的催化剂作用而聚合为PP,并且可以将聚合热传导至夹套冷却水中

要求:

1、溶解丙烯。

2、分散催化剂。

3、溶解无规PP,不溶解等规PP。

4、无毒。

三十五、液相本体法聚丙烯工艺流程简图。

考点:

画流程图

(2)

三十六、PVC特点

优点:

1、混溶性好。

2、活性剂选择性广。

3、品种多,原料来源广泛,价格低廉,用途广泛。

缺点:

热稳定性差,100度以上分解释放出HCl

三十七、如何控制PVC分子量

只与温度有关。

PVC自由基聚合反应过程中,易于发生向单体链转移的反应,而此反应亦随温度升高而加速,所以在工业生产中主要用聚合温度的高低来控制PVC树脂的平均分子量。

温度越高,分子量越小。

三十八、悬浮法PVC生产流程及简单工艺。

考点:

画流程图(3)

三十九、PVC生产过程中意外事故处理

1、反应釜盖上装置与大口径排气管连结的爆破板,万一釜内压力急剧升高,可能产生爆炸危险时,爆破板首先爆破。

氯乙烯单体与物料自排气管中迅速排出而避免反应釜爆炸,但此时将造成环境污染。

2、反应釜具有自动注射阻聚剂装置,当温度急剧升高时,自动装置向釜内注射阻聚剂,如叔丁领苯二酚,双酚A等。

四十、酸法、碱法酚醛树脂合成机理及固化方法

酸法合成机理:

固化方法:

1、添加甲醛加热固化,因为甲醛有害,常用六次甲基四胺代替。

2、将酚羟基转化为环氧基团固化。

碱法合成机理:

固化方法:

加热

四十一、环氧树脂合成机理(先开环、后成环)

双酚A环氧树脂的结构式为:

副反应:

1、环氧基团发生水解反应

2、酚羟基与环氧氯丙烷中的仲碳原子相结合,因为不能再形成环氧基团

四十二、胺固化

四十三、酸酐固化剂的特点

1、固化剂用量少

2、加热固化,可以做成单组份

3、机械性能和电性能优良,耐热性优于多元胺固化

4、固化时间段

四十四、PET合成原理

直缩法:

酯交换法:

四十五、BHET合成(直接酯化法)

有TPA和EG直接酯化制取BHET的方法,在工业上开发得较晚。

因为直接酯化时存在有下述困难。

1、TPA纯度要求高

2、TPA不易溶解于EG中,反应是在非均相体系中进行的,反应速率较慢。

3、若要提高反应速率,可以提高EG用量,但能引起乙二醇醚化副反应加剧,二甘醇含量增加,影响PET纤维的质量。

解决方法:

1、解决了TPA的精制方法,使TPA纯度高达99.9%以上

2、提高反应温度至220-260,并在加压下进行。

3、降低EG用量,以抑制醚化反应。

4、为了抑制醚化反应,可以加Co、Zn、Mn等金属的化合物。